内肋-光滑组合式圆管内流动沸腾换热试验

2023-10-08张羽森冯龙龙商庆春贾洪伟

张羽森,冯龙龙,钟 珂,商庆春,贾洪伟

(1.东华大学 环境科学与工程学院, 上海 201620;2.中国电建集团 山东电力建设第一工程有限公司, 山东 济南 250102)

相较于传统沸腾换热设备中使用的光滑管道,内肋翅结构的流体管道(即内肋管)可以有效增加换热表面积的同时增强流体扰动[1-5],从而显著提升流动沸腾的换热性能。这种强化换热方法得到了学者们[6-8]的广泛关注。Jiang等[6]研究制冷剂R22、R134a、R407C和R410A在内肋管中的沸腾换热特性,结果表明,这4种制冷剂在内肋管中的换热性能均优于在光滑管中,且4种制冷剂在内肋管中的换热系数均比在光滑管中增加130%~145%。为了更直观地反映内肋管对换热性能与流动特性的影响,Targanski等[7]提出换热系数增强比例(enhancement factor,EF)以及压降增加比例(penalty factor,PF),其中,EF和PF分别被定义为换热增强管与光滑管的换热系数的比值和单位长度压降的比值。在Bandarra等[8]的研究中,将EF/PF进一步定义为价值因子(merit factor,MF),用于评估内肋管的综合性能,其试验结果表明,R22在不同类型换热增强管中的EF为1.25~2.00,而MF均小于1,即内肋管压降的增幅高于换热系数的增幅。

除了对比光滑管和内肋管中制冷剂的流动换热性能外,对管内肋翅形式和结构对沸腾换热特性的影响进行了试验研究。欧阳新萍等[9]对3种不同螺纹结构强化管的沸腾换热特性进行了试验,结果发现:当流动处于层状流或者过渡流时,较大的螺旋角有利于换热;而当流动处于环状流时,较多的螺纹数更有利于换热。Yang等[10-11]采用3D打印技术制造了透明螺纹管,并研究螺纹角度对沸腾换热和流型的影响,研究发现,螺纹角度为0°的直肋管与光滑管具有较为一致的流型,而螺纹角度不为0°的内螺纹管较前两者更易形成环状流。文献[10-13]的可视化结果也表明,管内的气泡行为会受到肋翅几何形状的显著影响。气泡会先沿着肋槽流动,直到其尺寸大于槽宽度后逐渐逸出,气泡在壁面处的流动路径受肋翅的影响更易合并,以更高的速度流动。

从上述研究可知,目前对内肋管的流动沸腾试验研究除对比EF、MF等参数外,主要探究肋翅结构与肋翅尺寸对流动换热性能的影响。研究采用单一管型形式较多,而鲜有同时采用光滑管和内肋管的研究。鉴于内肋管会显著增加流动阻力,本研究设计同时具有光滑管和内肋管的组合式结构(前肋-后光滑组合管),旨在提升换热性能的同时,减少阻力的增加。同时搭建了以制冷剂R245fa为试验工质的水平管流动沸腾换热试验台,利用单相流动换热试验以及光滑管沸腾试验进行验证,并将试验数据与已有关联式的预测结果进行了对比。随后探究了光滑管、内肋管、前肋-后光滑组合管的换热特性和综合性能,以及热流密度和质量流速对3种试验管沸腾换热特性的影响。

1 试验系统

1.1 试验装置

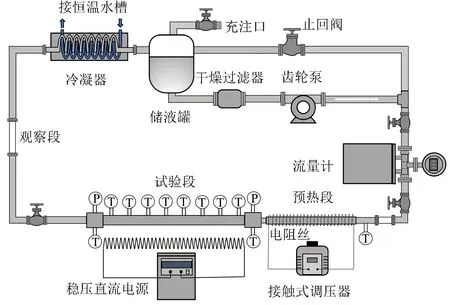

流动沸腾试验装置示意图如图1所示。试验装置主要由试验工质循环系统、加热系统、冷却系统以及数据采集系统共4部分组成。

图1 试验装置示意图Fig.1 Schematic diagram of the experimental setup

由图1可知,在工质循环系统中,工质经过冷凝器冷却后,在储液罐内完成气液分离,液态工质从储液罐底部流出。液态工质在经过干燥过滤器后由齿轮泵送出并进入质量流量计,而质量流量可以通过调节齿轮泵的转速和阀门的开度进行控制。随后试验工质依次通过预热段和试验段,最终返回冷凝器和储液罐。加热系统中预热段和试验段的加热量由管段外缠绕的漆包镍铬电阻丝通电产生,加热功率由接触式调压器(预热段)和稳压直流电源(试验段)控制。冷却系统主要由板式换热器和恒温水槽构成,可通过调节恒温水槽的循环水温来实现对系统温度的控制。数据采集系统中安捷伦34972A型数据采集仪可即时采集试验过程的压力、温度等数据并存储在电脑中。

1.2 试验管与前肋-后光滑组合管分布

试验管为紫铜圆管(内径为4.32 mm),其外壁均匀地缠绕着直径为0.5 mm、电阻率为5.72 Ω/m 的漆包镍铬电阻丝。试验管两端焊接有法兰结构,在连接试验系统时,使用聚四氟乙烯垫片确保试验管的密封性。试验管有效加热长度为700 mm,其设置8个等间距(约95 mm)的测温位置,其中第一个测温点为距离试验管进口约15 mm处。在每个测温位置的截面上沿管壁自上到下布置3个T型热电偶,以减少壁面周向温度分布不均导致的测量误差。此外,试验管进出口的温度和压力分别由嵌入式的铠装热电偶和压力传感器测得。试验工质为制冷剂R245fa,主要试验工况范围:质量流速为100~350 kg/(m2·s);热流密度为9.36~55.84 kW/m2。试验管路和主要设备均包裹了保温棉以减少系统热量流失。试验系统所用主要测量仪器及参数如表1所示。

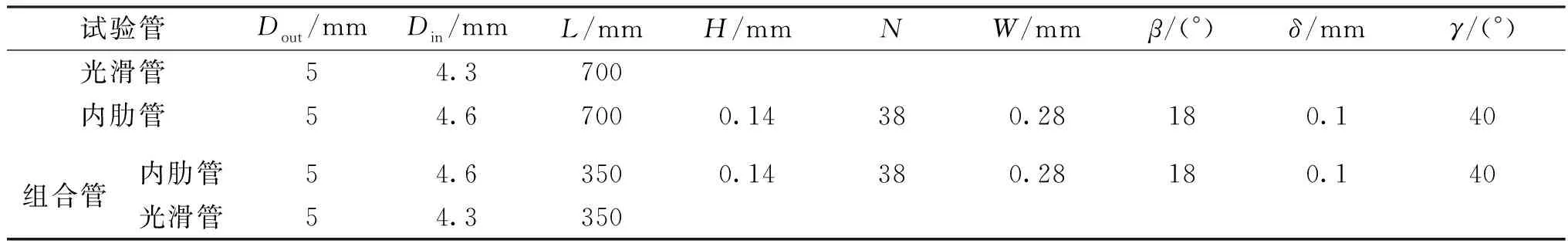

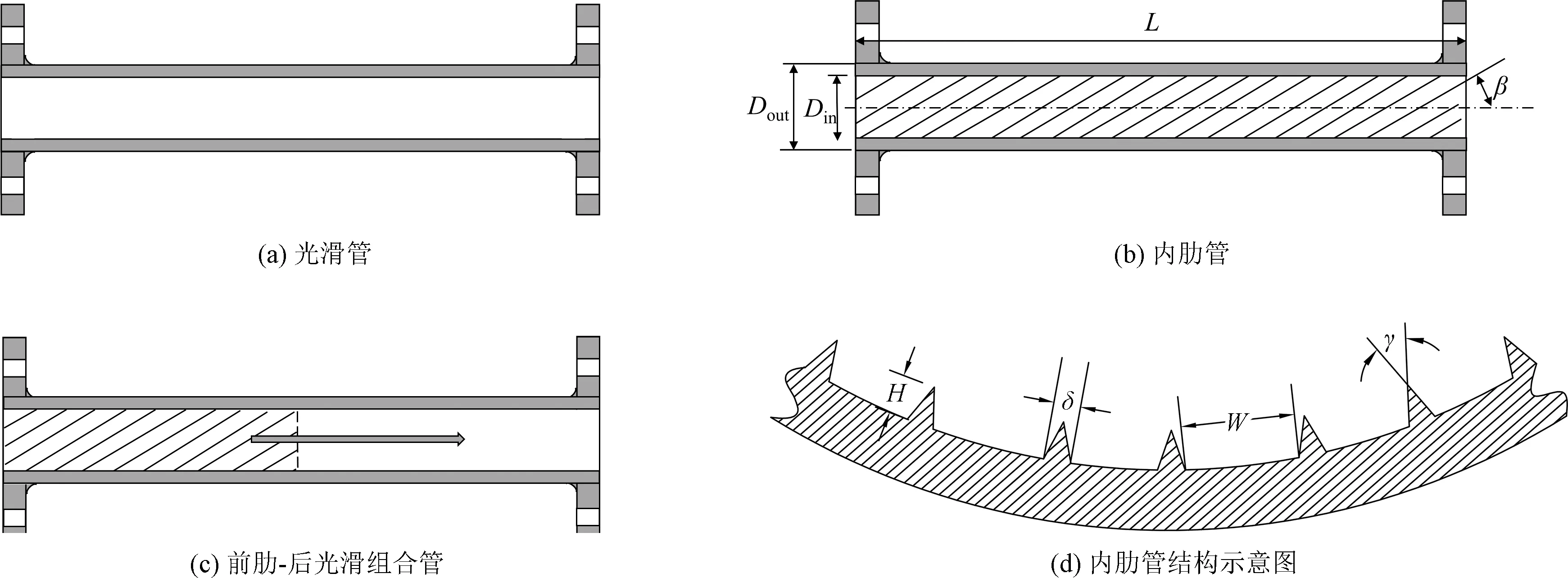

试验管的结构图如图2所示。图2(a)和2(b)分别为光滑管和内肋管。图2(c)为前肋-后光滑组合管,鉴于肋翅结构有利成核的特性,将肋翅管布置在试验管前部,形成内肋管在前、光滑管在后的分布形式。图2(d)为内肋管结构示意图。其中,Din与Dout分别为试验管的内径和外径,L为试验管管长,H为肋高,N为螺纹数,W是肋间距,β为螺旋角,δ为肋翅宽度,γ为齿顶角。试验管相关结构参数如表2所示,其中,3种试验管的外径均为5 mm,管长均为700 mm,光滑管内径为4.3 mm,内肋管的翅根内径为4.6 mm。内肋管和组合管中内肋管有着相同的肋翅结构,其肋高为0.14 mm,螺纹数为38,肋间距为0.28 mm,螺旋角为18°,肋翅宽度为0.1 mm,齿顶角为40°。

表2 试验管结构参数Table 2 Dimension of the test tubes

图2 试验管结构图Fig.2 Schematic of the test tubes

2 试验数据整理与分析

2.1 单相数据处理

在沸腾换热试验之前进行单相换热试验,用于校验试验系统以及估算有效加热率ε。加热功率由有效加热量Qeff和热损失构成,而有效加热量在单相试验中为工质流经试验管的显热增加量。因此,有效加热率计算如式(1)所示。

(1)

式中:cp,l为定压比热容,J/(kg·K);tl,in和tl,out分别为进口和出口的流体温度,℃;Q为电源输出功率,W;m为质量流量,kg/s。

2.2 沸腾换热系数计算

根据有效加热量计算试验管的热流密度q,如式(2)所示。

(2)

式中:Dh为试验管当量内径,m。根据牛顿冷却定律,管内平均沸腾换热系数可写为式(3)。

(3)

式中:tw,in为内壁面的温度,℃;tsat为工质的饱和温度,℃。

根据换热系数可计算努塞尔数Nu,如式(4)所示。

(4)

式中:k为液体导热系数,W/(m·K)。由于管壁沿径向温度分布近似满足傅里叶定律,试验管内壁面温度计算如式(5)所示。

(5)

式中:Dout为试验管外径,m;λ为紫铜管导热系数,W/(m·K);tw,out为测点位置处的平均外壁面温度,℃。

试验管当量内径[14]计算如式(6)所示。

(6)

式中:Ac为内横截面面积,m2。Ac可通过肋翅几何参数确定,如式(7)所示。

(7)

式中:Din为试验管内径,m;Af代表单个肋翅片的横截面积,m2。

试验过程中,由于R245fa工质在试验管的进口处保持过冷状态,因此试验管的进口干度xin为0。此外,根据热平衡原理可计算出试验管出口干度xout,如式(8)所示。

(8)

式中:il,in为工质在进口温度和压力条件下的焓值,J/kg;isat为饱和段起始点处的焓值,J/kg;il,v为工质的汽化潜热,J/kg。

工质在试验管的平均干度x如式(9)所示。

(9)

上述数据处理过程均采用MATLAB程序实现,其中涉及的制冷工质的比热容、焓等物性参数均通过调用REFPROP 9.1动态数据库直接获得。

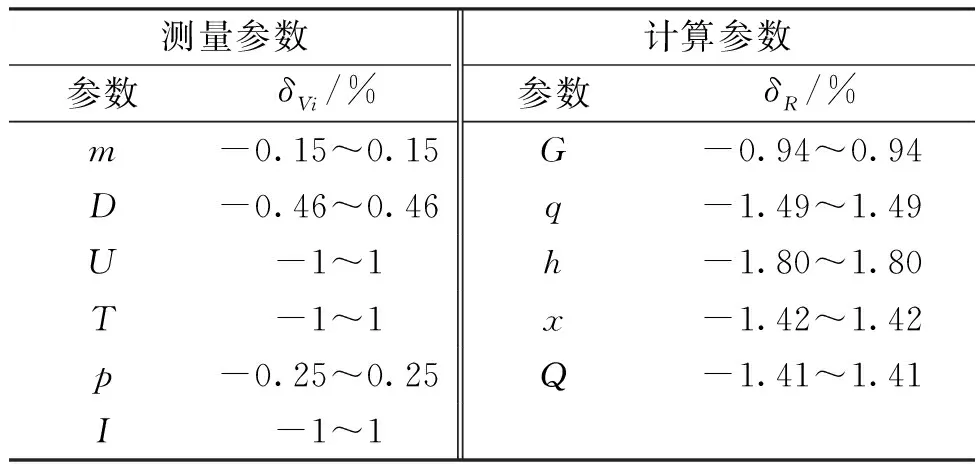

2.3 不确定度分析

试验所使用热电偶误差限为-0.2~0.2 K,且均经过标准热电阻的校正。压力传感器的误差限为-0.25%~0.25%,质量流量计的误差限为-0.1%~0.1%。试验过程中,各计算参数R(q、h、x等)的不确定度可以由Moffat误差传播理论[15]计算,如式(10)所示。

(10)

式中:δR为计算参数R的不确定度;Vi为直接测量值,δVi为其不确定度。本研究中主要参数的不确定度如表3所示。

表3 主要试验参数的不确定度

3 可靠性验证

3.1 单相试验验证

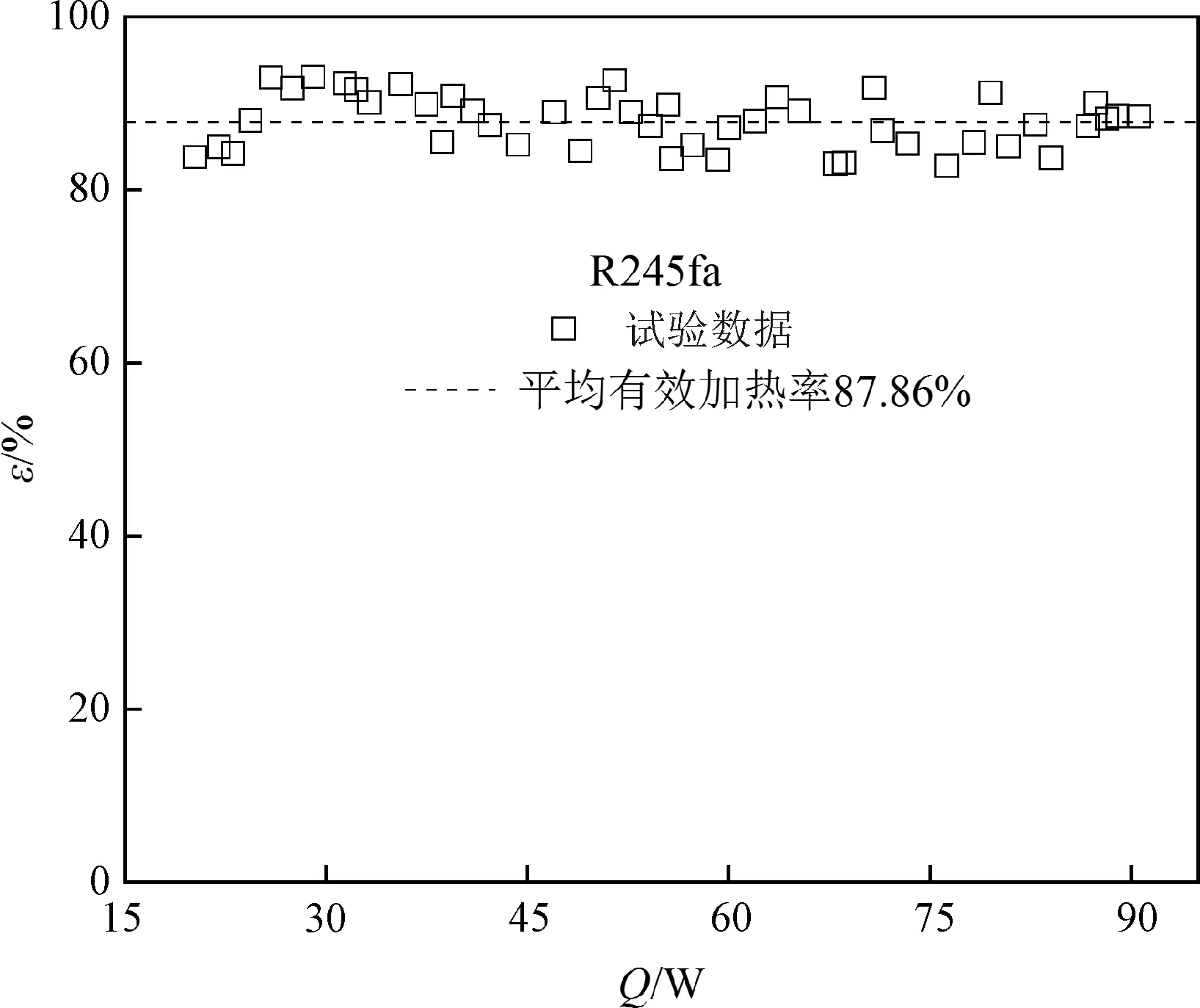

为了验证试验系统的可靠性,首先进行了R245fa工质的单相换热试验,工质在试验管进口的过冷度为5~15 ℃。图3为不同加热功率下测得有效加热率,由此可知,试验管的有效加热率基本维持在同一水平,其平均值约为87.86%。

图3 试验管的有效加热率Fig.3 The heating efficiency of the test tube

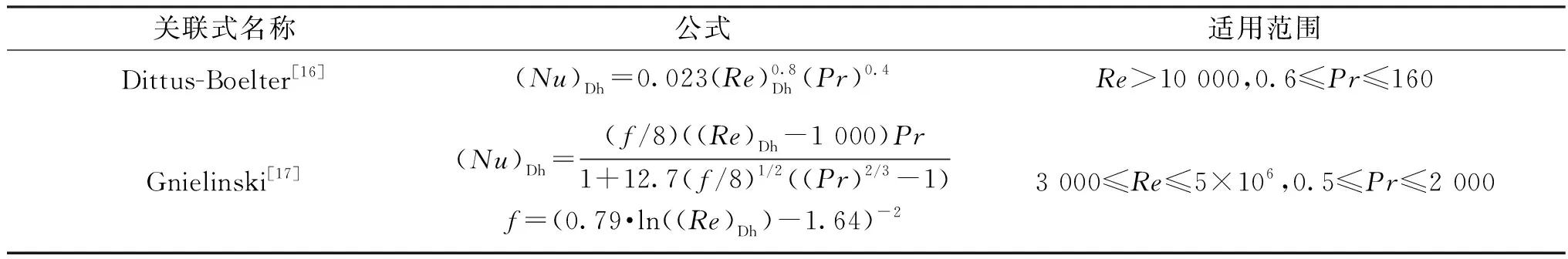

为进一步验证试验系统的可靠性,将试验测得的单相Nu数与常规的单相换热经验关联式(见表4)的预测值进行比较,如图4所示。由图4可以看出:试验获得的Nu在雷诺数Re小于4 000时基本介于两关联式之间,而当Re高于4 000后,试验值会略低于文献[17]的预测结果,但整体来说,试验结果更接近文献[17]的预测值;试验数据点基本都落在预测值的误差限为-20%~20%。这表明试验数据与预测结果吻合较好,试验装置具有较高的可靠性。

表4 管内单相换热经验关联式Table 4 The correlations of single-phase heat transfer in tube

图4 单相试验Nu数与关联式预测值的对比Fig.4 Comparison of measured and calculated Nu in single-phase experiment

3.2 光滑管沸腾换热系数验证

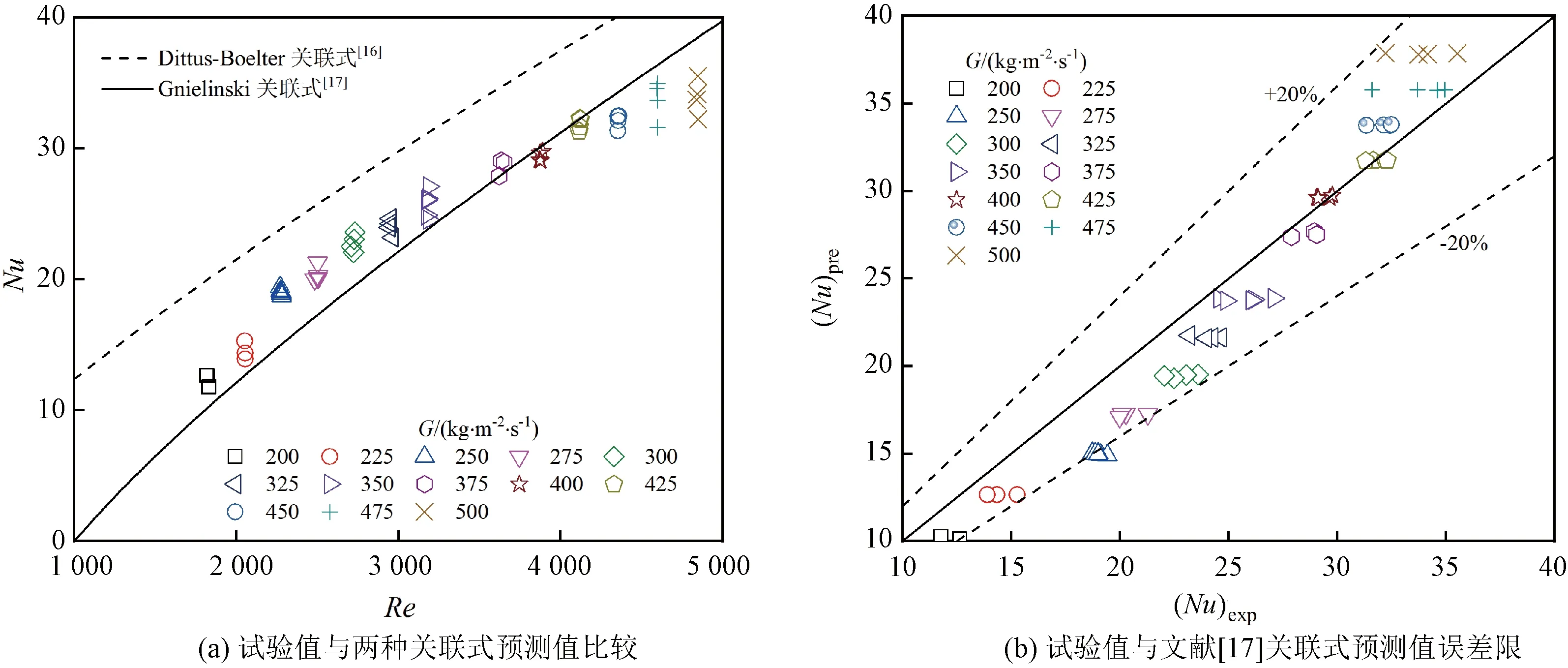

为了进一步验证沸腾工况下试验系统的可靠性,将光滑管沸腾换热试验得到的平均换热系数与Yoshida[18]提出的预测模型进行比较。为定量评估两者一致性,计算试验值与预测值的平均绝对误差EMAE计算如式(11)所示。

(11)

式中:hpre为预测换热系数值;hexp为试验换热系数值;Nh为换热数据的数量。

Yoshida关联式[18]关于沸腾换热系数的计算如式(12)所示。

h=F·hconv+S·hnb

(12)

式中:hconv为对流沸腾换热系数;hnb为核态沸腾换热系数;F为对流沸腾强化因子;S为核态沸腾的抑制因子。

Yoshida关联式[18]的预测结果与光滑管沸腾试验结果的比较如图5所示。由图5可知,预测结果与试验数据吻合较好,EMAE约为8.88%,并且有98.77%数据的误差限为-30%~30%。整体而言,试验测得的沸腾换热系数与预测模型也能够较好地吻合。

图5 试验结果与Yoshida[18]关联式的预测结果的对比Fig.5 Comparison between the experimental results and the prediction results of Yoshida[18]correlations

4 试验结果分析

4.1 R245fa流动沸腾换热特性

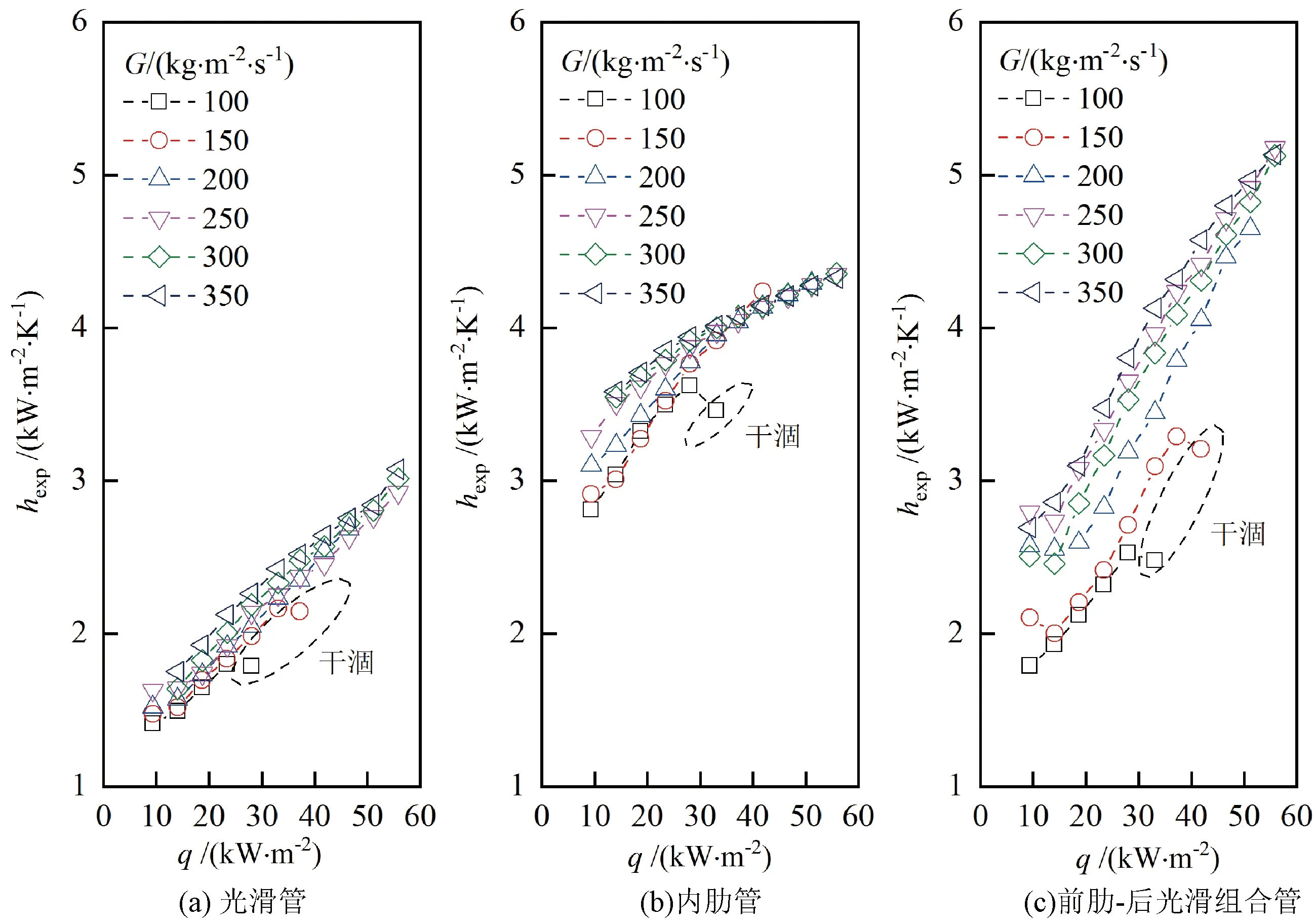

在不同质量流速下,3种试验管的平均换热系数随热流密度的变化情况如图6所示。由图6可以看出,随着热流密度的增加,各试验管换热系数均呈现增加趋势。这主要因为热流密度的增加有利于激活更多的汽化核心,气泡形成速度和气泡数量也随之增加,此外气液两相间的扰动也显著增强,进而促使换热性能提升[19-20]。而在较低的质量流速时,过高的热流密度会使得工质在试验管末端发生干涸(dry-out),进而降低试验管的换热性能。对比各试验管的试验结果知,当试验管为光滑管或组合管时,在各质量流速下,换热系数随热流密度近似线性地增加。但组合管换热系数为1.79~5.18 kW/(m2·K),相比光滑管(1.41~3.07 kW/(m2·K))有着更大变化区间。当试验管为内肋管时,在较低热流密度下,质量流速的差异也会引起换热系数显著差别,此时对流作用也对换热产生显著影响;而随着热流密度的增加,不同质量流速下的换热系数差别变小,核态沸腾开始占据主导。

图6 3种试验管在不同质量流速下的平均换热系数随热流密度的变化Fig.6 Variation of the average heat transfer coefficient against the heat flux at different mass flux for the three test tubes

在不同热流密度下,3种试验管的平均换热系数随质量流速的变化情况如图7所示。从图7中可以看出,光滑管的换热系数随质量流速的增加而略微增大,对流沸腾也会影响换热过程。在低热流密度下,内肋管和前肋-后光滑组合管换热系数会先随质量流速逐渐增加而后逐渐稳定,这表明对流沸腾机制逐渐被核态沸腾主导;而在高热流密度下,不同质量流速下的换热系数基本维持在同一水平,此时核态沸腾主导换热。此外,相比于内肋管,前肋-后光滑组合管的换热系数随质量流速增加的增大的幅度更加明显,表明前肋-后光滑组合管对流沸腾机制对换热的促进作用更加明显。例如,当热流密度为18.69 kW/m2时,随着质量流速从100 kg/(m2·s)增加到250 kg/(m2·s),内肋管的换热系数只增加了约9%,而前肋-后光组合管则增加了近45%。

图7 3种试验管在不同热流密度下的平均换热系数随质量流速的变化Fig.7 Variation of the average heat transfer coefficient against the mass flux at different heat flux for the three test tubes

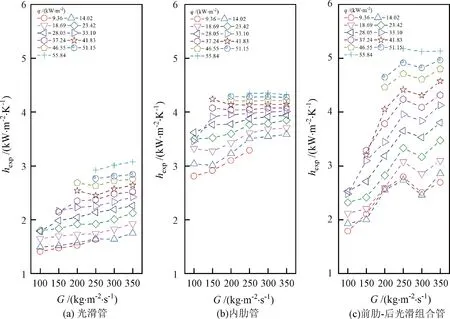

不同试验管换热特性对比结果如图8所示。其中,图8(a)为3种试验管换热系数随热流密度和质量流速变化的三维图。由图8(a)可知:内肋管和前肋-后光滑组合管的换热系数显著高于光滑管;而对于组合管,其换热系数会随着热流密度和质量流速的增加逐渐增大并超过内肋管。选取G=250 kg/(m2·s),q=9.36~55.84 kW/m2工况,并绘制该工况下不同试验管换热系数随热流密度的变化曲线,如图8(b)所示。由图8(b)可知,当处于250 kg/(m2·s)这样的高质量流速时,组合管换热系数随热流密度变化曲线的斜率要大于内肋管。当热流密度低于30 kW/m2时,组合管的换热系数高于光滑管,但稍低于内肋管。此时,肋翅结构的存在有利于气泡核化,进而提高了换热性能,且内肋管拥有更多的肋翅结构,更容易形成环状流动[12],使得其换热系数也略高于组合管。当热流密度较高时(q>30 kW/m2),内肋管后端的肋翅片会刺破近壁液膜,容易造成局部间歇干涸的发生,阻碍了换热系数的进一步提升。相反,组合管的后端光滑管可以减缓液膜的破碎,并且减少流动阻力,便于气相工质的输运,进而提升其整体换热性能。综上所述,在高热流密度和高质量流速工况下,组合管的换热增强效果要好于内肋管。

图8 不同试验管换热系数h的比较Fig.8 Comparison of h for different test tubes

4.2 综合性能分析

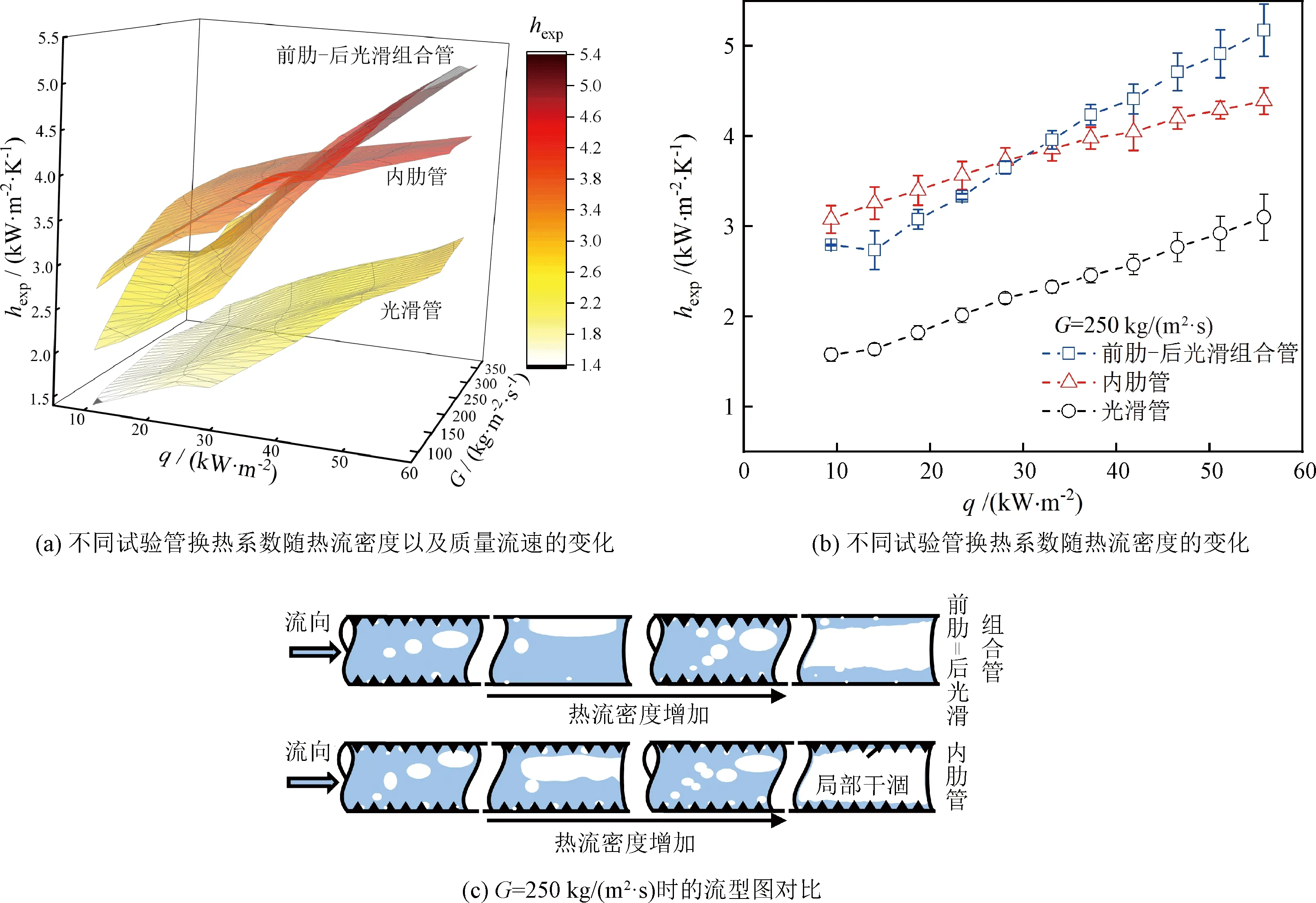

基于3种试验管的试验数据,分别获得前肋-后光滑组合管与内肋管的EF和PF,如图9所示。由图9(a)可知,内肋管的EF为1.40~2.24,而前肋-后光滑组合管的EF为1.43~1.78。在低质量流速时,内肋管的EF要显著高于前肋-后光滑组合管,而当质量流速超过200 kg/(m2·s)后,前肋-后光滑组合管的EF逐渐超过内肋管,达到1.7左右。图9(b)给出了内肋管以及前肋-后光滑组合管的PF分布。对于内肋管,单位长度上的压降与光滑管较为接近,其PF为0.9~1.1,这与文献[21]的铜制内肋管的试验结果一致。而前肋-后光滑组合管的PF要低于内肋管,光滑段的存在可以有效减少沿程阻力。

图9 不同试验管的EF和PF比较Fig.9 Comparison of EF and PF for different test tubes

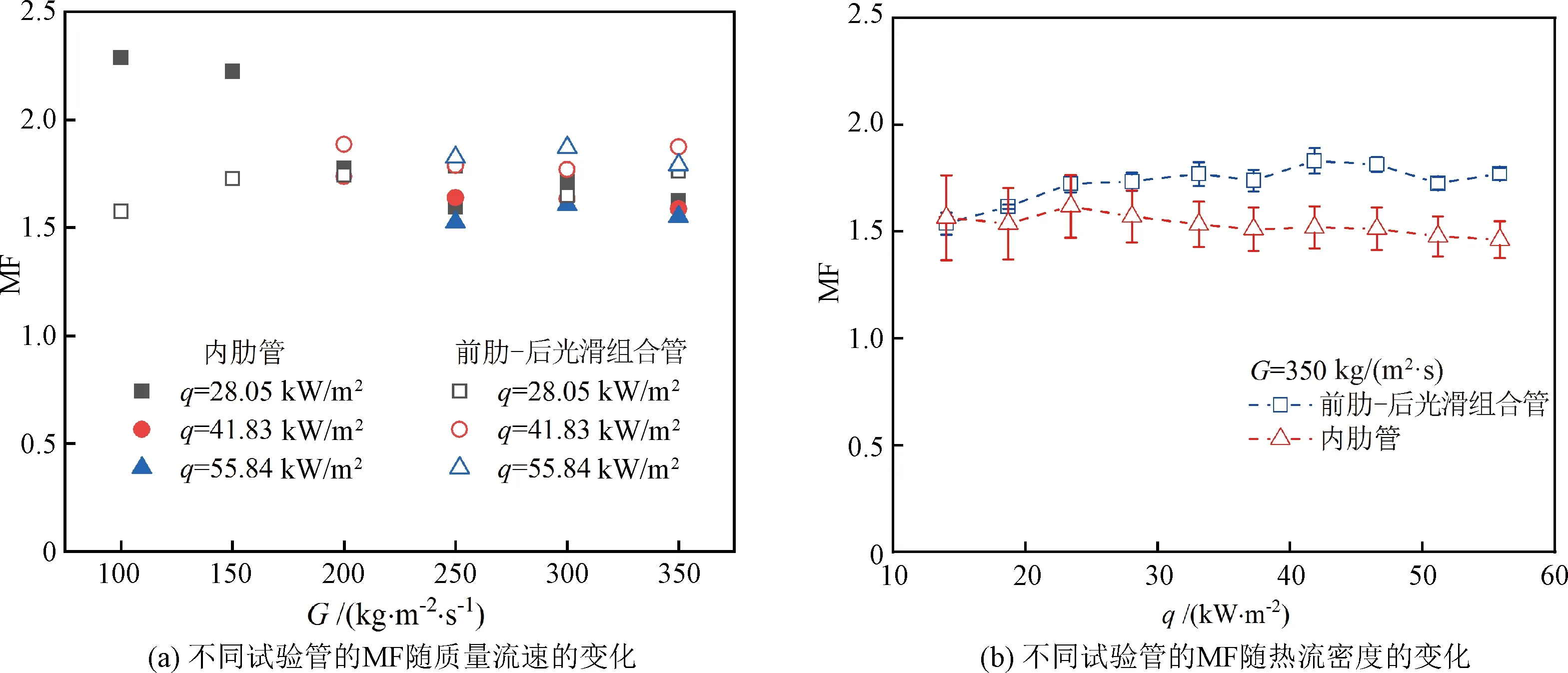

图10比较了前肋-后光滑组合管和内肋管的MF。由图10可以发现,前肋-后光滑组合管和内肋管的MF随质量流速的变化趋势与EF的结果相近。但当G>200 kg/(m2·s),前肋-后光滑组合管的MF要明显高于内肋管,表明此时组合管的流动沸腾综合性能要好于内肋管。选取G=350 kg/(m2·s)时的试验数据进行对比,如图10(b)所示。由图10(b)可知,在较高的质量流速下,随着热流密度的增加,前肋-后光滑组合管的MF也逐渐增加,但内肋管的MF变化不大,维持在1.5左右。在较高的质量流速和热流密度下,前肋-后光滑组合管的MF始终高于内肋管,即组合管呈现了更好的综合性能。

图10 不同试验管的MF比较Fig.10 Comparison of MF for different test tubes

5 结 论

——以光滑管为基准,内肋管的EF为1.40~2.24,前肋-后光滑组合管的EF为1.43~1.78。当质量流速低于200 kg/(m2·s)时,内肋管的EF高于前肋-后光滑组合管;当质量流速超过200 kg/(m2·s)时,前肋-后光滑组合管的EF逐渐高于内肋管,达到1.7左右。

——当质量流速低于250 kg/(m2·s)时,前肋-后光滑组合管的换热系数随质量流速增加的增大幅度相较于内肋管更为显著,其对流沸腾机制的作用更加明显。

——低质量流速时,内肋管的MF更高,即综合性能更好;而在较高的质量流速和热流密度下,组合管的MF要高于内肋管,此时组合管综合性能更好。