基于TwinCAT Vision的自动插磁视觉定位系统设计

2023-10-08李慧敏岳屹峦朱翌杰

李慧敏,岳屹峦,朱翌杰

(1.东华大学 机械工程学院, 上海 201620;2.华中科技大学 机械科学与工程学院,湖北, 武汉 430074)

永磁同步电机具有功率密度高、易维护等优点,被广泛应用于工业领域[1]。永磁同步电机的转子由永磁体、转子铁芯、转轴、轴承等组成,其中永磁体在转子铁芯中的位置可以根据具体的需求设置其结构和形状,最常用的是内置式转子结构[2]。在内置式转子磁路结构中,永磁体需要经过冲压工序插入到转子的凹槽中[3]。目前内置式转子在安装永磁体冲压工序前,永磁体与凹槽的对齐存在差错率较高、效率低等问题,不能持续稳定工作[4-6]。

随着机器视觉技术在自动化生产流水线的应用,采用机器视觉进行转子定位[7],通过实时抓取转子图像[8-10]分析计算其偏差角度,再结合PLC(programmable logic controller)对转子的位置进行纠正,进而实现凹槽与永磁体的精准配合,从而使永磁体顺利插入凹槽。传统的机器视觉在PLC和工业相机之外需要额外购置控制器(如工控机等)来进行机器视觉方面的处理,PLC发送信号到控制器,控制相机拍照采集图像,在控制器上安装并使用视觉软件来进行图像处理得到检测数据,然后通过TCP/IP 或者RS232/RS485等通信协议将数据传送至PLC,PLC根据数据进行下一步的操作,因此,在通信环节会消耗一定的时间和资源[11]。德国倍福自动化有限公司提供了一款将视觉直接整合到PLC中的解决方案,在TwinCAT平台集成了PLC模块和机器视觉模块。本文基于TwinCAT Vision设计了一套基于机器视觉的转子定位系统,将其应用于生产流水线上的永磁体装配工序,提高永磁同步电机生产效率。

1 转子视觉定位系统总体设计

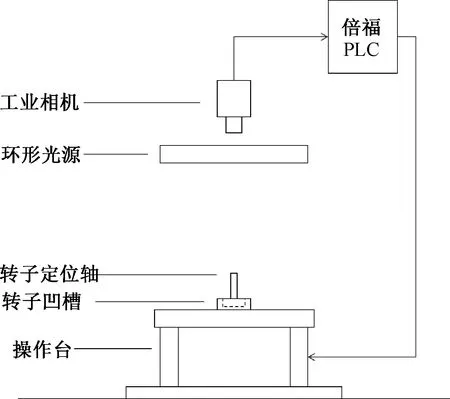

在永磁体装配工序中,PLC控制单元操纵机械手将转子安放在操作台上,在转子插入定位轴并由转子凹槽固定后将操作台运送至视觉定位工序处。视觉系统采集图像,对转子的永磁体槽口进行边缘检测,拟合出边缘直线与设定的基准比较情况,计算出偏离标准定位处的角度,并保证检测的数据稳定,检测误差为-0.2°~0.2°。然后PLC控制单元根据偏移角度控制步进电机,使操作台进行旋转,调整转子安装凹槽位置至标准定位处,最后操作台运送转子至下一工序(插磁片)。转子视觉定位系统如图1所示。由图1可知,PLC控制单元与视觉定位需要非常紧密地结合,才能保证整个装配工序的高效率。

图1 转子视觉定位系统示意图Fig.1 Schematic diagram of rotor visual location system

机器视觉系统分为硬件和软件两部分。传统的机器视觉系统硬件部分由PLC、工业相机和工业PC机组成,PLC进行工序中的功能控制,工业相机实现图像采集功能,而工业PC机则负责图像处理[12]。软件安装在PC机上,其主要通过图像处理模块、图像数据显示模块和数据通信模块分别进行图像处理、检测结果显示以及与PLC的数据交互。在生产过程中,工业PC机通过数据通信模块使用TCP/IP或者串口通信等与PLC进行数据的交互,接收采集信号并发送检测数据,而数据通信环节容易发生生产节拍减慢、停机等问题。

根据转子视觉定位系统要求,结合倍福公司TwinCAT Vision提供的机器视觉解决方案,将视觉定位集成在TwinCAT统一的通用化控制技术平台上,作为PLC中的一个视觉任务。硬件设计由PLC和工业相机组成,PLC运动控制模块使用I/O接口控制工业相机采集图像。软件部分则将图像处理模块集成在PLC中,直接控制视觉任务进行图像处理,并与PLC运动控制任务通过切换相配合。利用任务内存间共享数据代替数据通信模块,可减去数据通信环节,节省通信所耗费的时间。与传统机器视觉系统相比,本文设计的转子视觉定位系统减少了视觉任务与PLC运动控制模块之间的数据通信和硬件支出,运行效率提高96.3%左右。

同时,由于TwinCAT 平台自带的ADS Image Watch图像显示模块的使用较为复杂,对于用户不友好。因此本文视觉定位系统中的图像显示模块由C#编程(即运行在PLC控制模块同一硬件平台上),通过ADS通信[13-15]将采集的实时图像信息及图像分析的结果显示出来,并且计算角度数据均值、所有数据距离均值的聚集度(差值为-0.02°~0.02°)、最大偏差和方差数据,以分析检测结果的稳定性。

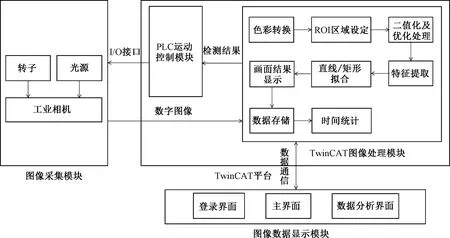

转子视觉定位系统的整体设计框架如图2所示。由图2可知,整个系统包括4个模块,即图像采集模块、PLC运动控制模块、TwinCAT图像处理模块和图像数据显示模块。其中PLC运动控制模块和TwinCAT图像处理模块集成在TwinCAT平台。

图2 系统整体方案设计Fig.2 System overall scheme design

1.1 图像采集模块

图像采集模块包括光源、工业相机等,主要完成操作台上转子的实时图像采集。

为了更好地检测出偏移角度,系统需要采集高质量的图像。由于本系统主要针对转子的定位,可通过提取转子的轮廓以及边缘特征来进行计算,故拍照时更应关注转子轮廓的清晰度。通过对流水线上不同照明方案的尝试和分析,最终选择蓝色LED环形光为光源,采用康耐视公司的CAM-CIC-5000R-14-G型相机来完成图像采集。转子视觉定位系统的采集终端实物图如图3所示。

1.2 PLC运动控制模块和TwinCAT图像处理模块

PLC运动控制模块(简称“PLC模块”)主要完成转子输入、启动采集、转子矫正等工作,通过在PLC中添加图像处理任务来调用TwinCAT图像处理模块,以控制图像采集、图像处理和数据交互的进行。TwinCAT图像处理模块主要负责图像预处理、特征提取、边缘提取和跟踪等工作。

将相机采集的图像通过TCP/IP连接到倍福CX5140-0155型控制器上,在该控制器上利用倍福的TwinCAT Vision进行图像处理。由于TwinCAT软件包含TwinCAT图像处理模块和PLC模块,可以将PLC和视觉进行一体化处理,使得图像处理环节就可以检测出偏移角度,即不需要通信环节来将其送入PLC环节调整,利用PLC运动控制任务和图像处理任务的无缝切换以及任务间共享数据,可以在一个生产环节就能完成检测和调整工作,实现机器视觉模块和PLC模块的衔接。

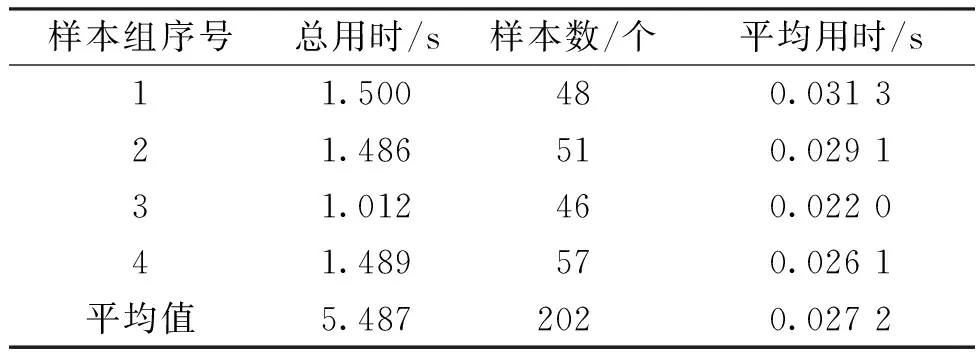

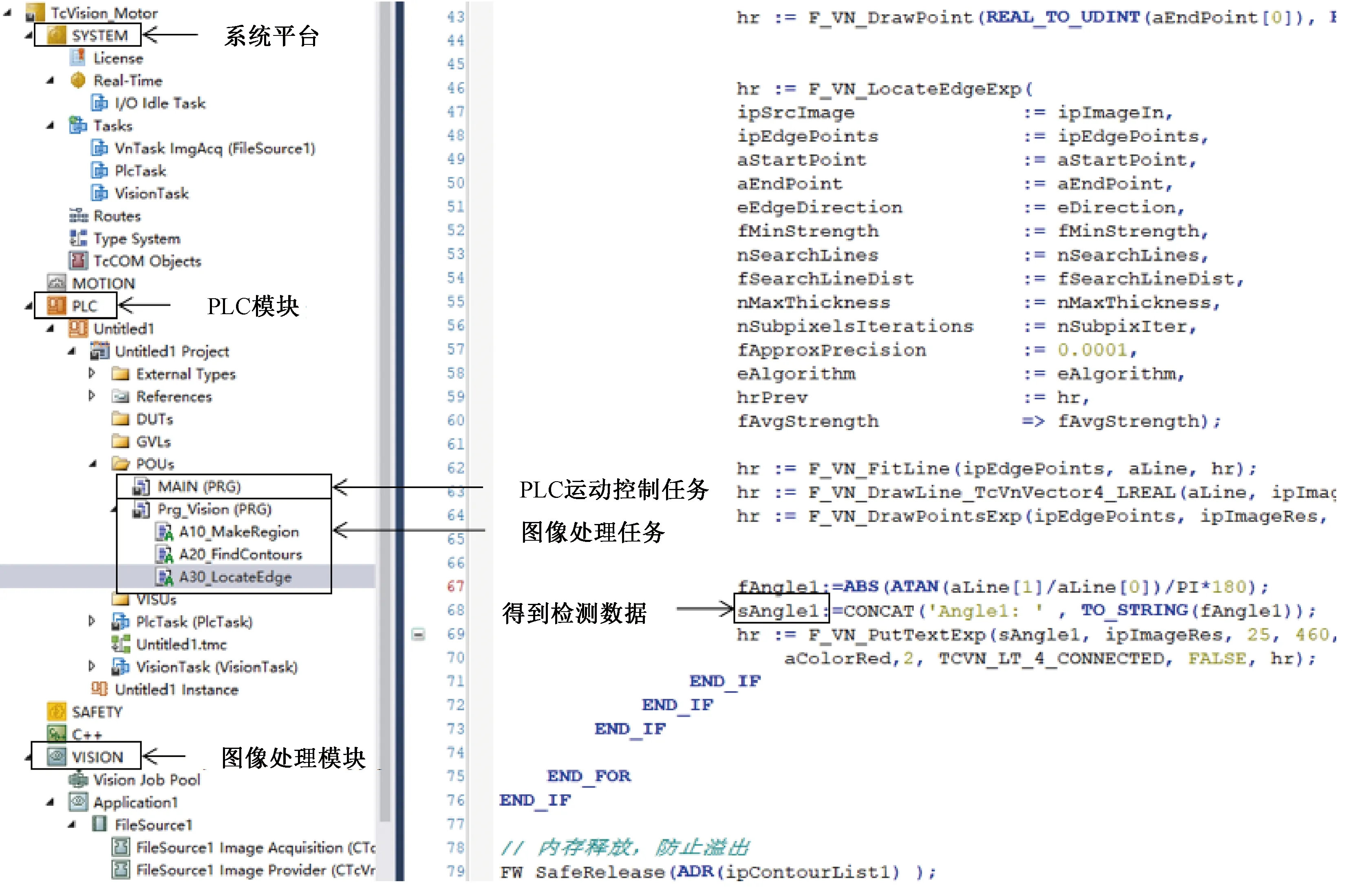

本文使用PLC设计的编程语言ST(structured text)编写视觉处理程序,在相机采集图像信息后,将信息送入TwinCAT图像处理模块进行处理,PLC运动控制任务可以直接读取处理后的检测数据结果,如图4所示。由图4可以看出,在TwinCAT软件平台中有PLC模块和TwinCAT图像处理模块(Vision),PLC模块可以编写程序调用图像处理模块,直接获取处理结果。工业PC机使用RS485与PLC通信所用时长如表1所示。由表1可知,使用传统的机器视觉方案需要工业PC机通过RS485与PLC通信,耗时约0.027 2 s,而由倍福硬件提供的资料可知,TwinCAT软件任务间通信时间则小于1 ms。

表1 工业PC使用RS485与PLC通信的用时统计

图4 PLC调用TwinCAT图像处理模块Fig.4 PLC calls TwinCAT image processing module

1.3 图像数据显示

图像数据显示模块主要完成数据交互、显示相关图像信息以及算法参数。由于TwinCAT中的ADS显示对普通用户来说使用不方便,故基于Visual Studio2019开发环境编写图像数据显示模块。采用C#作为开发语言,利用WinForm技术进行窗口界面的设计,用来显示图像处理任务的图像和数据。根据用户需求,模块还具有完成数据分析、实时存储数据,并分析算法处理得到数据的稳定性、生成数据分析表等功能。整个显示界面的设计包含登录界面、主界面、数据分析界面。图5为显示模块的框架图,图6为转子视觉定位系统主界面。

图6 转子视觉定位系统主界面Fig.6 Main interface of rotor vision location system

2 视觉算法

采用视觉定位系统精准定位转子凹槽,以保证永磁体精确地插入到转子的凹槽中。不同现场的具体转子图像情况有所偏差,为提高本系统对不同现场图像情况的适应性,在图像处理部分设计两种图像处理算法。通过试验对结果进行分析后确定默认使用的图像处理算法,提高检测结果精度和效率。图像处理流程如图7所示。

由图7可知,选取ROI(region of interest)区域进行图像优化处理。在研究图像特点的基础上,通过转子工件的两种图像特征来计算偏移角度:一种是最小外接矩阵拟合法,求解安装槽口的最小外接矩形来计算偏移角度;另一种是寻边定位,采用直线拟合槽口边缘来计算偏移角度。

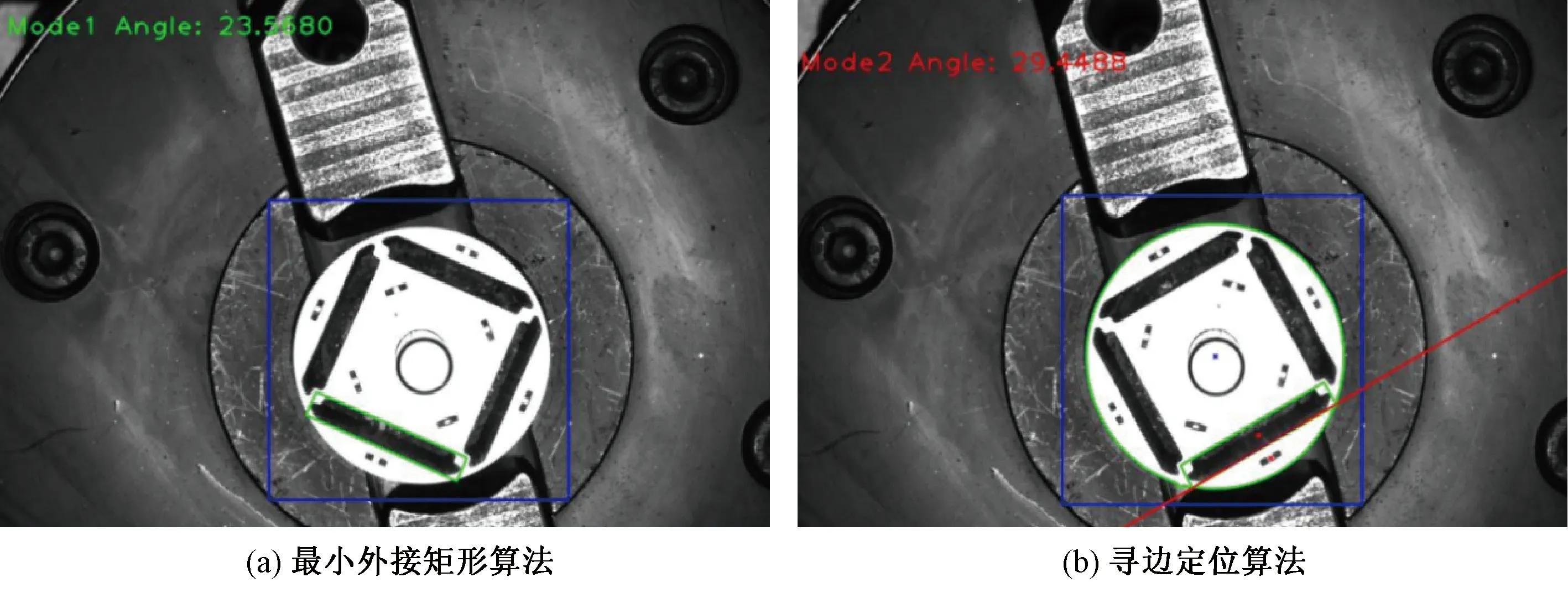

最小外接矩形拟合法主要通过求特征轮廓的最小外接矩形来定位,由于转子的永磁体安装槽口是关键的特征轮廓,该算法通过轮廓筛选将4个槽口提取出来,选择中心位置在最下面的槽口拟合最小外接矩形,测量该矩形与基准线的夹角,即偏转角度。最小外接矩阵拟合法主要包括矩阵拟合、轮廓提取、轮廓筛选和外接矩阵,最后获取偏移角度,该算法图像处理效果如图8(a)所示。由图8(a)可知,蓝色框为搜索到的ROI区域,绿色矩形为拟合的最小外接矩形,左上角为计算出的偏移角度。

图8 两种算法图像处理结果Fig.8 Image processing results of two algorithms

寻边定位法,即在提取到特征轮廓后,先计算转子外圆轮廓的圆心,再对转子的永磁体槽口轮廓进行边缘检测,选择中心位置在最下面的槽口,并计算得到最下面槽口的质心位置。选择转子外圆轮廓圆心与质心的连线方向作为直线拟合的搜索方向,拟合槽口的外侧边缘直线并计算直线与基准线的夹角,即偏转角度。寻边定位法包括拟合曲线、轮廓提取、筛选轮廓、外圆跟踪、槽口质心和直线拟合,最后计算出偏移角度,该算法图像处理效果如图8(b)所示。由图8(b)可知,蓝色框为搜索到的ROI区域,绿色外圆为拟合的外圆轮廓,其中心位置的蓝点为找到的圆心,绿色框为选取的槽口区域,槽口区域中心位置的红点为槽口区域的质心,红色直线为拟合直线。

在系统调试阶段通过定位试验对现场图像进行处理,通过试验结果对比两种算法的稳定性和效率,选择其中性能较好的算法作为系统正常使用时的默认算法,以此提高检测精度和流水线的生产效率。

3 定位试验

由系统总体设计要求可知,系统对偏移角度的检测需要快速、稳定和准确。流水线上设计转子插磁的标准位置时,可以利用一个常量进行现场矫正,因此用户更加关注检测角度的稳定性,即理论角度来讲,同一位置的转子经过系统检测出的角度应当相同。但在实际中,环境的轻微变化或者一些噪声干扰会使检测出的角度产生随机误差。随机误差可通过多次采集取平均消除,但由于流水线要求尽可能缩短该工序耗时,且单张图像数据较大,仅允许1次测量,所以期望检测系统测得同一位置转子的角度差异较小,即要求系统的检测数据稳定性较好。

本文选取转子偏转角度为0°、35°、45°、60°的4个位置拍摄图像进行稳定性测试。在不同固定转子偏转角度下,各连续拍摄100张相同位置的转子图像,得到4组偏移角度图像共400张,然后以结果数据的聚集度(均值±0.02)°、最大偏差和方差来确定使用算法的稳定性。测得的数据的最大偏差越小、方差越小、聚集度越高,则该算法稳定性越好。同时根据用户要求,算法用时长短也是重要的衡量因素,算法耗费时间过长会影响后续的调整工作。对比本文检测系统与传统机器视觉检测系统,计算TwinCAT平台的通信时间和传统视觉方案RS485通信时间的差值,根据差值对比本文检测系统与传统检测系统的效率优劣。

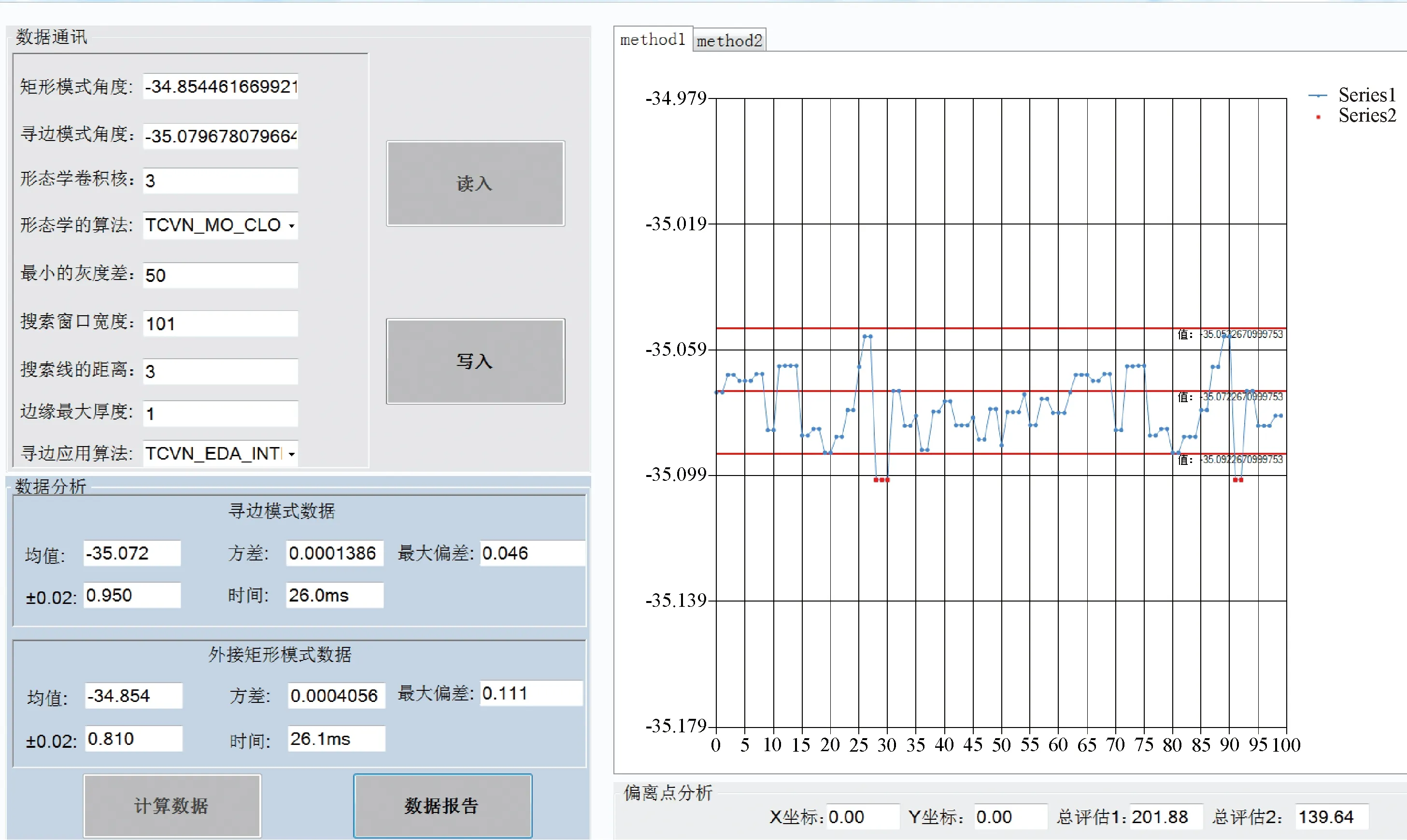

本文选取其中一组检测数据进行分析比较。图9为其中一组检测数据的分析界面,图中右侧的图表区主要功能是通过折线图的方式实时显示两种算法计算的结果。图9右侧为寻边定位算法的折线图,外接矩形的折线图在选项卡“method 2”一栏里。计算数据的均值并在图中用红色横线标出,均值上下的两条红线分别代表(均值±0.02)°的值。此外,图中超出这个范围的点标为红色,鼠标点击这些红色点,其下方会显示该点的x、y坐标,从而得知这个点是第几个点,以及其超出的偏移量具体值,可以直观地显示角度数据结果。

图9 数据分析界面Fig.9 Data analysis interface

在图表区显示完100个偏移角度数据结果后,点击界面左边的计算数据按钮,就会显示出两种不同算法计算出的结果。由图9的数据分析结果可以看出:在外部采集硬件和环境都固定在这个环境时,寻边定位算法的最大偏差只有0.046°,比外接矩阵拟合方法的最大偏差0.111°小,且偏差在-0.02°~0.02°的个数多达0.95×100=95个,比外接矩阵拟合方法的偏差在-0.02°~0.02°的个数(81个)多。这说明寻边定位算法的数据聚集度高,更符合用户的稳定性要求。并且两种算法的运行时间几乎都是26.1 ms,均值的不同可以通过一常量消除。运算时间几乎相同且聚集度高更符合用户需求,故本组数据分析应优先选择寻边定位。

除了对比两种算法的结果外,还可以通过不断试验调整算法中的参数(即以图9界面上这5个值为依据)找出最优的算法参数。本文方案的通信在时长设为1.0 ms(实际通信时间小于1.0 ms),而传统视觉方案的通信时间为27.2 ms,相减得到差值为26.2 ms,故本文提出方案与传统视觉方案相比效率提高约96.3%。

4 结 论

本文针对传统视觉系统图像处理和流程控制的通信问题,设计了基于TwinCAT Vison的转子视觉定位系统。该系统使用最小外接矩形法和寻边定位法来进行转子定位,通过定位试验确定效果更好的算法,并将图像处理和PLC集成在同一平台,通过PLC的任务切换进行数据交互。与传统机器视觉方案相比,减去了通信环节,提高了系统稳定性,节省时间约26.2 ms,效率提高96.3%左右,有效缩短了检测环节的用时。