铁路轴箱轴承性能试验机测控系统的设计

2023-10-08王虎强王高峰王东峰毛斐然

王虎强,王高峰,王东峰,毛斐然

(洛阳轴研科技有限公司,河南 洛阳 471039)

1 引 言

铁路轴承作为火车的关键部件之一,不仅承受来自火车车厢上的动静载荷,还要承受轮轴的纵向牵引力和制动力,以及机车曲线通过时轮对相对于构架的横动量。铁路轴承的使用工况恶劣,其使用的可靠性直接影响行车的安全[1,2]。

本试验机测控系统主要用于铁路车辆轮对轴箱轴承的试验考核。上位机为工业计算机,通过液压伺服(比例)控制技术对试验机进行自动控制。监控系统主要模拟铁路机车行驶过程中的载荷谱、速度谱以及冲击载荷等实时工况,对被测轴承的温度、振动、主机电流等物理参数进行实时监控并记录保存。当被测轴承失效或设备发生故障时自动报警停机,从而实现整个试验过程的智能化操作。

2 技术指标

根据国内外高速铁路轴承试验机研究现状及未来高铁轴承的发展趋势,所研究的试验机技术指标为:(1)试验轴承类型:铁路轴箱轴承。(2)试验机转速:200r/min~2500r/min。(3)最大径向载荷:300kN。(4)最大轴向载荷:150kN(加载速度0.1s)。(5)试验轴承内径:100mm~180mm。(6)轴向载荷加载半径:0~450mm。(7)测试参数:转速、载荷、温度、振动、电流、电压、风速等。

控制系统具有手动设置和程序控制两种控制方式,试验数据计算机自动采集。该试验机主要用于铁路走行传动装置轮对轴箱轴承的试验,所研究的高速铁路轴箱轴承专用试验机符合铁道行业标准。

3 轴承试验机结构组成

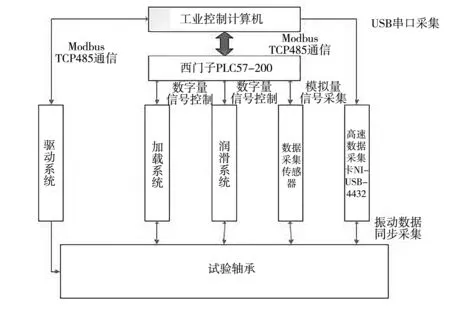

本高速铁路轴承试验机采用卧式双悬臂结构,试验轴承安装于两悬臂端,同时进行两套轴承试验。在两套被测轴承下方通过加载油缸施加径向力,在两套被测轴承的左右两侧采用伺服作动器对被测轴承施加指定载荷谱的轴向力。径向力、轴向力通过压力传感器实时监控。试验机配备4台风冷机、两套液压系统(一套用于加载,一套用于轴承润滑)。试验机各系统配置相互关系如图1所示。

图1 试验机总体架构图

3.1 主传动系统

三相交流变频电机作为整个试验台的驱动动力,主电机通过过渡传动轴箱、三角皮带驱动试验主轴旋转。通过上位机监控系统控制变频,从而实现无级调速,被测轴承最高转速可达3000r/min,可以模拟机车时速最高为450km/h。

3.2 风冷系统

采用交流无级调速系统对风机风量进行控制,为试验轴承、支承轴承提供风冷(最大流量为15000m3/h)。

3.3 液压系统

液压加载系统是本试验机的关键配套系统之一,轴承试验时,为模拟轴承的工作条件,要对试验轴承施加恒定的径向载荷及交变的轴向载荷。本试验机径向加载采用比例减压控制,叶片泵输出的压力经过调节,分两路进入对应径向载荷比例减压阀。比例减压阀在控制器的作用下输出指定油压,完成对试验轴承施加指定的径向载荷,单个径向油缸最大输出力可达300kN。轴向加载采用比例控制输入油压,由换向阀控制伺服油缸向试验轴承施加交变的轴向载荷。轴向载荷加载按照试验标准要求,轴向力加载交变时间为0.1s。传统的加载控制算法反应速度及精度不能达到试验需求,在本监控系统中,采用程序设定的PID算法,对加载系统进行精确控制,保证加载系统的精确性与稳定性。

3.4 润滑系统

为保证试验机的正常工作,针对试验机支承轴承开发试验机润滑系统。该润滑系统主要通过供油泵将油从油箱抽出,经单向阀、溢流阀、滤油器等关键部位后传送到试验机的支承轴承。回油泵将润滑后流入壳体的滑油抽回油箱,形成循环。在回油路上有冷却器,以控制系统油温,保证试验主体轴系有良好的工作性能。

3.5 电气测控系统

电气测控系统以工业控制计算机为核心,由加载控制系统、测试系统、自动报警系统、电气控制系统等组成。

4 测控系统开发

针对目前铁路轴箱轴承的新特点,本文所研制的测控系统以工业控制计算机为基础,基于Labwindows开发环境开发上位机系统,以模数转换(AD)模块和数模转换(DA)模块的西门子PLC S200作为下位机,台达变频器控制三相交流变频电机作为驱动动力。上位机通过RJ45接口与S200实时通信,通过485接口控制台达变频器,并接收其反馈数据。测控系统总体架构如图2所示。

该测控系统主要包括参数设置模块、实时监控模块、传动驱动模块、数据管理模块、数据反馈处理模块、高速数据采集模块等模块。

参数设置模块包含试验载荷及试验循环周期设置、人员信息设置、试验传感器参数设置等。实时监控模块,上位机通过RJ45接口与PLC通信,读取PLC的模拟量及数字量输出,主要包括试验轴承的温度、载荷、振动等实时信号,并根据设定的载荷、速度图谱进行调整。传动驱动模块,上位机通过485接口与变频器通信,根据设定的速度对变频器进行动态调节,并实时读取驱动电机的电流、功率、转矩等参数。数据管理模块将读取到的试验数据实时存储到数据库中,并可根据设定权限,将试验数据上传到第三方系统中。高速数据采集模块通过NI USB-4432数据同步采集卡对轴承振动信号实时高速采集,将采集到的实时数据存储到数据库中,并可提供实时导出与分析功能。

5 高速数据采集模块设计

振动参数是判定轴承是否失效的重要参数之一。根据GB/T 24607-2009《滚动轴承 寿命与可靠性试验及评定》,疲劳失效指轴承样品的套圈或滚动体工作表面基体金属出现的疲劳剥落,是轴承的主要失效形式。这就要求测试振动信号精度高,利用振动信号波形的各种参数(如幅值、波形因数、波峰因数、概率密度、峭度系数等)以及各种解调技术对轴承进行初步判断,以确认是否出现故障[3,4]。

5.1 模块设备选型

在本监控系统中,振动传感器采用北京远东测振IEPE加速度传感器,数据采集模块采用NI USB-4432模块。噪声是影响采集的关键因素,在机械振动监测中,为准确地反映振动信号,要求采集信号具有足够的信噪比。非IEPE模式下信号输入端接地,节点未进行屏蔽封装而引入的电磁干扰、PCB布局及器件的非理想特性、差分电路的非完全对称性、电源噪声等都会对振动信号的采集带来干扰[5]。本监控系统中选用的IEPE加速度传感器响应频率达到12K,量程0-50G。NI USB-4432是一个五通道的动态信号采集模块,每个通道包括内置的抗锯齿过滤器,可自动调整到设定的采样率[6]。

5.2 高速数据采集程序设计

在数据采集过程中,需调用NI采集卡初始化配置函数,然后开始按照设定频率进行数据采集,采样数据保存到数据缓冲区中,后调用响应函数将数据存储到数据库或者导出到Excel中。

(1)变量定义

int numSampsPerChan=2000;

float64 *data = NULL;

uInt32 numChannels, dataSize;

TaskHandle task;

(2)数据采集

调用函数,初始化并采集数据。

DAQmxErrChk(DAQmxCreateTask("DAQTaskInProject", &task));

创建板卡采集任务。

DAQmxErrChk(DAQmxCreateAIAccelChan (taskOut,

"Dev1/ai0",

"加速度_0", DAQmx_Val_PseudoDiff, -50, 50, DAQmx_Val_AccelUnit_g,

100, DAQmx_Val_mVoltsPerG, DAQmx_Val_Internal, 0.0021, ""));

DAQmxErrChk(DAQmxSetChanAttribute(taskOut, "加速度_0",DAQmx_AI_Accel_dBRef, (float64)1));

DAQmxErrChk(DAQmxCreateAIAccelChan (taskOut,

"Dev1/ai1",

"加速度_1", DAQmx_Val_PseudoDiff, -50, 50, DAQmx_Val_AccelUnit_g,

100, DAQmx_Val_mVoltsPerG, DAQmx_Val_Internal, 0.0021, ""));

DAQmxErrChk(DAQmxSetChanAttribute(taskOut, "加速度_1",DAQmx_AI_Accel_dBRef, (float64)1));

DAQmxErrChk(DAQmxCreateAIAccelChan (taskOut,

"Dev1/ai2",

"加速度_2", DAQmx_Val_PseudoDiff, -50, 50, DAQmx_Val_AccelUnit_g,

100, DAQmx_Val_mVoltsPerG, DAQmx_Val_Internal, 0.0021, ""));

DAQmxErrChk(DAQmxSetChanAttribute(taskOut, "加速度_2",DAQmx_AI_Accel_dBRef, (float64)1));

DAQmxErrChk(DAQmxCreateAIAccelChan (taskOut,

"Dev1/ai3",

"加速度_3", DAQmx_Val_PseudoDiff, -50, 50, DAQmx_Val_AccelUnit_g,

100, DAQmx_Val_mVoltsPerG, DAQmx_Val_Internal, 0.0021, ""));

DAQmxErrChk(DAQmxSetChanAttribute(taskOut, "加速度_3",DAQmx_AI_Accel_dBRef, (float64)1));

采集端口配置。

DAQmxErrChk(DAQmxCfgSampClkTiming(task, "", 20000, DAQmx_Val_Rising,DAQmx_Val_ContSamps, 20000));

设置每个通道的采样频率为20K,连续采样,采样缓冲区大小为20k。

DAQmxErrChk(DAQmxGetTaskAttribute (task, DAQmx_Task_NumChans, &numChannels));

获取采集通道配置。

dataSize = numChannels * numSampsPerChan;

data = (float64 *)malloc (dataSize * sizeof(float64));

定义存储数据地址,分配空间。

DAQmxErrChk(DAQmxStartTask(task));

开始数据读取任务,获取通道采集到的数据。

DAQmxErrChk(DAQmxReadAnalogF64 (task, numSampsPerChan, 10.0, DAQmx_Val_GroupByScanNumber, data, dataSize, NULL, 0));

(3)关闭采集卡任务

停止读取任务,并清除任务。

DAQmxStopTask(task);

停止数据读取。

DAQmxClearTask (task);

6 结束语

本文设计的铁路轴箱轴承监控系统综合了机、电、液一体化相关技术,能够真实模拟铁路轴箱轴承工况,完全满足轴箱性能试验要求,并采取了有效的抗干扰措施,解决了大功率驱动电机对模拟信号的干扰问题。通过优化算法程序,实现了速度、载荷、温度等主要参数的自动调节控制功能,能按预设试验谱线准确控制运行参数,自动完成试验;具有试验过程中进行运行监控、数据采集和保存以及异常情况自动报警并停机等功能;开发了高速数据采集模块,用于振动数据的高速采集存储,满足后续数据分析的需要。

目前,该试验机已在国内铁路轴承生产厂家开展了多套铁路轴承试验及研究。长期的性能试验证明,该试验机系统设计合理、运行可靠,为铁路轴承寿命和性能试验技术的进步提供了基础平台和数据支撑,解决了铁路轴承寿命、性能等试验的迫切需求,产生了良好的经济效益和社会效益。