复合材料典型加筋壁板结构动力学边界模拟方法研究

2023-10-08何石

何 石

(中国飞机强度研究所 强度与结构完整性全国重点实验室,陕西 西安 710065)

1 引 言

复合材料由于具有比强度、比刚度大,可设计性强,以及良好的抗疲劳损伤性能和耐腐蚀性能等优点,广泛应用于航空航天部件中。航空领域中应用率较高的是碳纤维增强树脂基复合材料,其制造成本相对较低,而且制造技术整体发展相对较快,具备复合材料的诸多优势,是军民用飞机理想的结构材料。采用这种材料可以实现飞机结构减重20%~30%,同时提高结构使用寿命、降低飞机的维护费用[1-3]。

飞机结构在服役中会面临一定程度的振动环境。当振动环境的频率接近结构自身的固有频率时,这些复合材料结构也会产生共振。为了验证复合材料结构能否在振动环境中满足耐久性设计要求,需开展振动耐久试验研究[4,5]。振动试验是在试验室通过振动台系统以模拟产品振动环境的方式进行,其中振动夹具是连接试件与振动台、传递振动载荷的关键部件。

传统的振动试验中,夹具通常按照刚度最大化原则设计,力求振动载荷不失真地传递到试验件上。这样的试验方式并未模拟结构真实的边界动刚度,而边界条件会直接影响试验件的振动响应,这就会造成试验结果与实际不符[6-8]。纤维增强复合材料具有明显的各向异性,边界条件对振动响应的影响更加明显。因此,复合材料结构在振动试验中更需考虑结构边界的动力学模拟等效。

现阶段振动试验中,动力学边界模拟研究往往针对的都是各向同性的金属结构[9-12],针对各向异性的复合材料结构的动力学边界模拟研究较少。复合材料结构从有限元模型建立到边界物理实现均比金属结构更加复杂,本文针对某典型复合材料加筋壁板结构,提出了一种考虑边界动刚度模拟的振动耐久试验夹具设计方法,即先通过有限元分析获取复合材料典型加筋壁板结构在真实结构中的动力学特性,依据分析结果,通过弹性元件设计在物理上进行边界的动刚度模拟。基于动刚度模拟搭建了该复合材料加筋壁板结构的振动耐久试验系统,通过模态测试验证了动力学边界条件模拟的效果。耐久试验顺利完成,表明夹具强度满足试验要求。

2 动力学边界条件模拟流程

复合材料典型加筋壁板结构动力学边界条件模拟主要通过结构周围的弹性元件来实现,将试验件结构与弹性元件作为一个整体进行结构动力学特性设计。结构动力学特性设计,在数学上是一个逆特征值问题,即按照事先给定的特征值或特征向量以及一些附加条件,反构结构的质量和刚度矩阵,根据所给出的数据和条件不同,构成了各种类型的逆特征值问题。由于逆特征值问题求解的复杂性,目前能够较好解决的只限于简单的特征值解问题,对于复杂结构的动力学特性设计还难以应用。

本文提出的复合材料典型加筋壁板结构动力学边界条件模拟方法采用了一种正向处理方法,即先建立典型结构真实完整结构的有限元模型,通过有限元仿真提取对典型结构动响应影响最大的主要模态频率及振型,依据主要模态频率及振型设计典型结构边界动刚度,再根据边界动刚度要求设计弹性元件,在物理上实现典型结构边界模拟。最后,根据弹性元件连接要求实现整个振动试验系统设计搭建,使得在试验系统安装状态下典型结构主要模态振型与全尺寸结构保持一致,模态频率接近。复合材料典型加筋壁板结构动力学边界模拟流程如图1所示。

3 复合材料典型结构动力学边界模拟

3.1 建立有限元模型

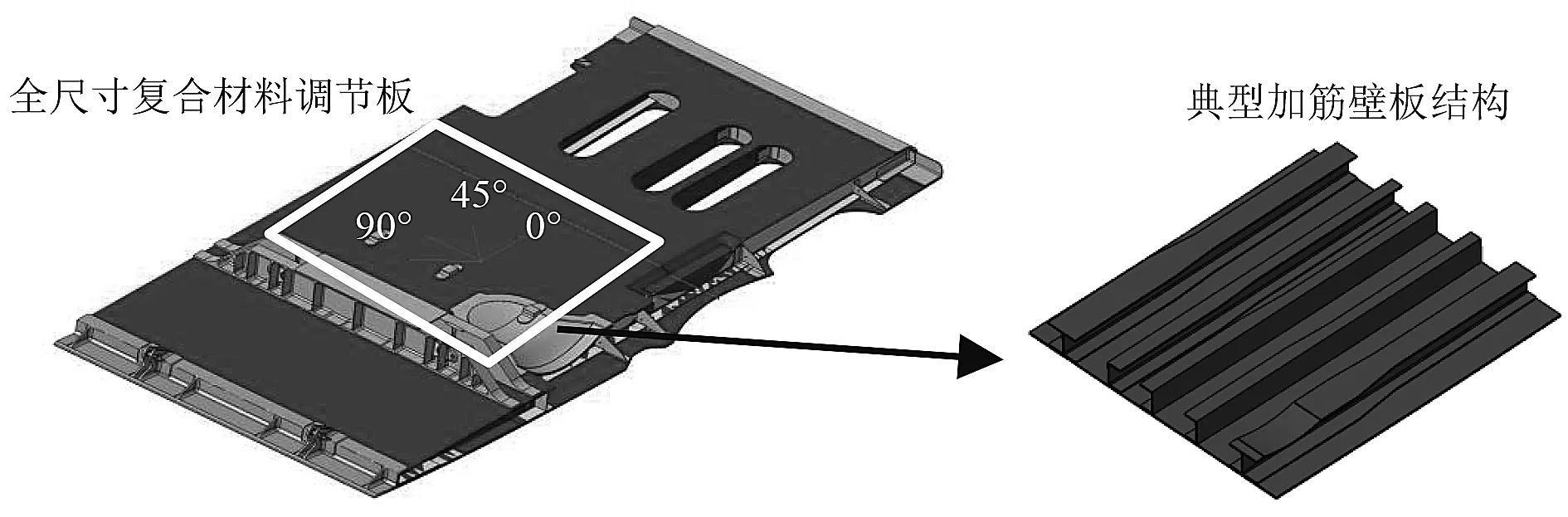

本次选取的复合材料典型结构为某复合材料调节板典型加筋壁板结构,是从全尺寸复合材料调节板中截取的下面板及部分筋条组合而成的典型加筋壁板结构。全尺寸结构及典型结构形式及截取位置如图2所示,图中坐标系方向也为复合材料铺层定义方向。

图2 复合材料调节板全尺寸结构及典型加筋壁板

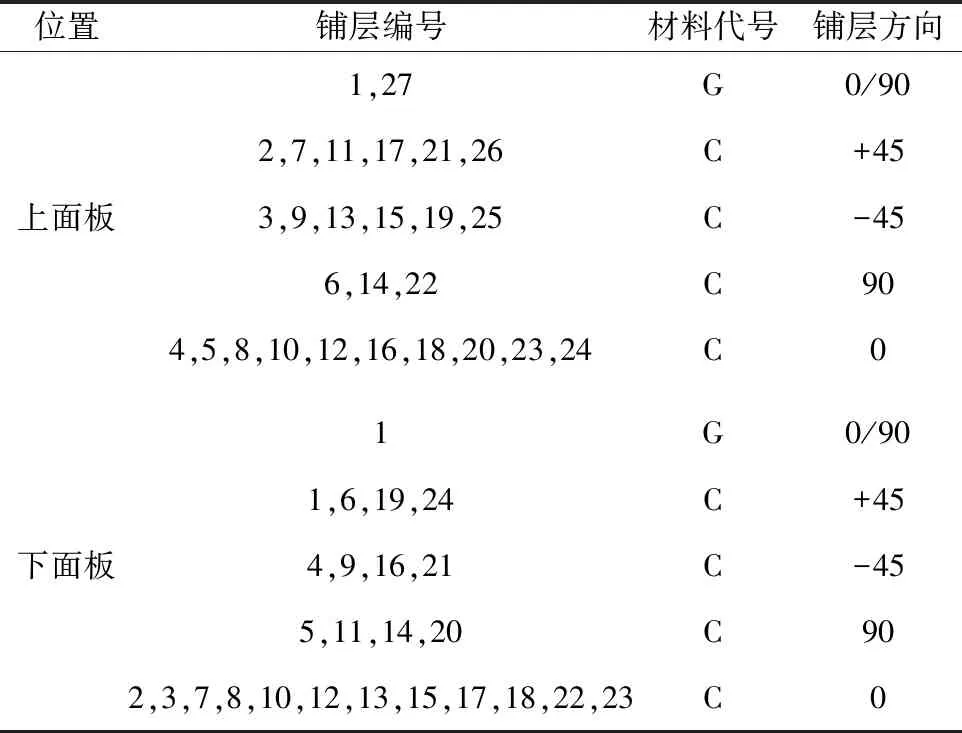

上下面板铺层信息如表1所示。复合材料调节板结构共有两种单层材料,其中代号C为T300/QY8911-II,代号G为EW100-B/QY8911-II。T300/QY8911-II固化后单层名义厚度为0.12mm,EW100-B/QY8911-II固化后单层名义厚度为0.1mm。

表1 面板铺层信息

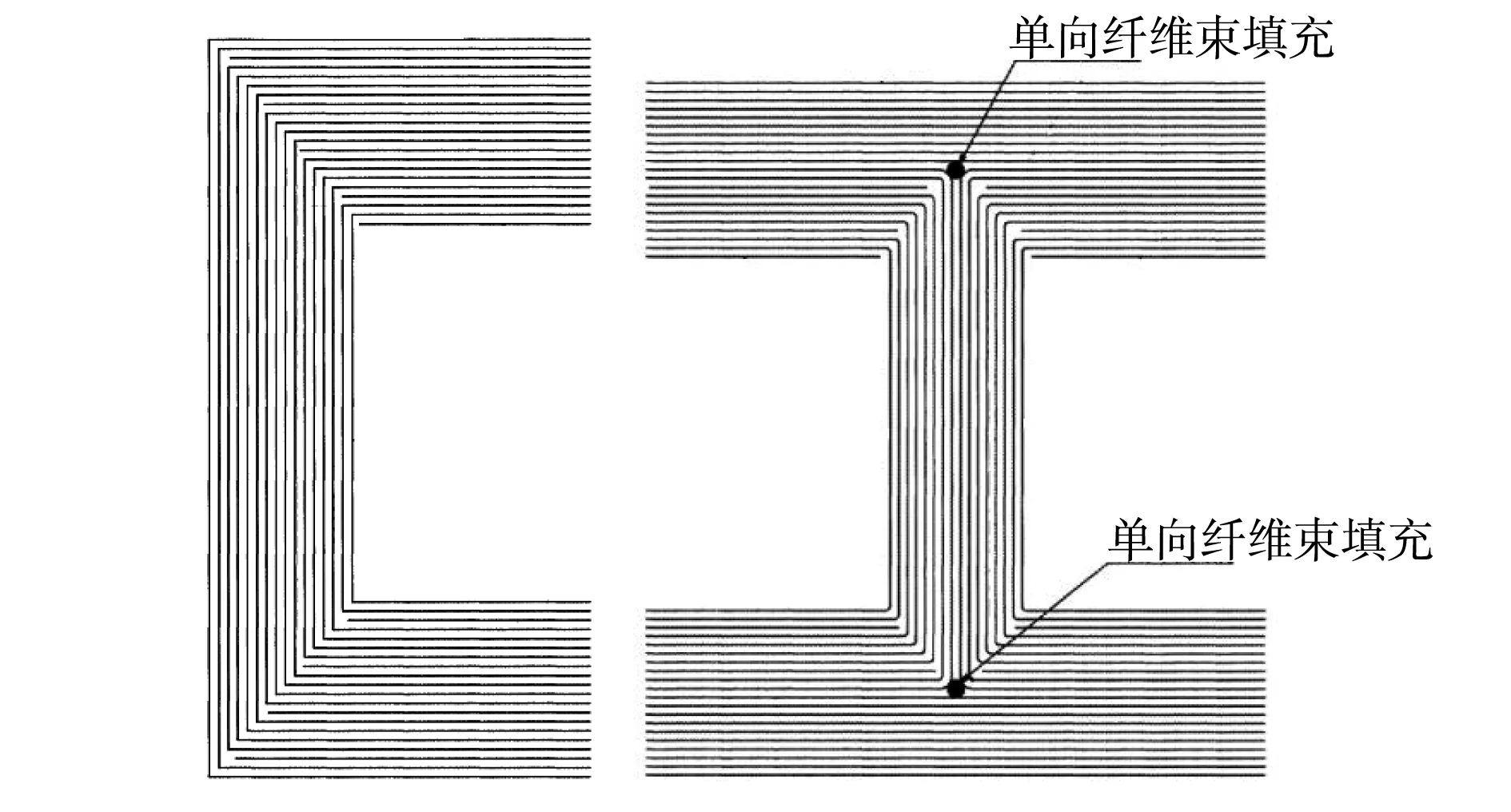

结构共有两种形式筋条,一种为C形筋条,一种为I形筋条,两种形式的筋条截面如图3所示。

(a) C形筋条 (b) I形筋条

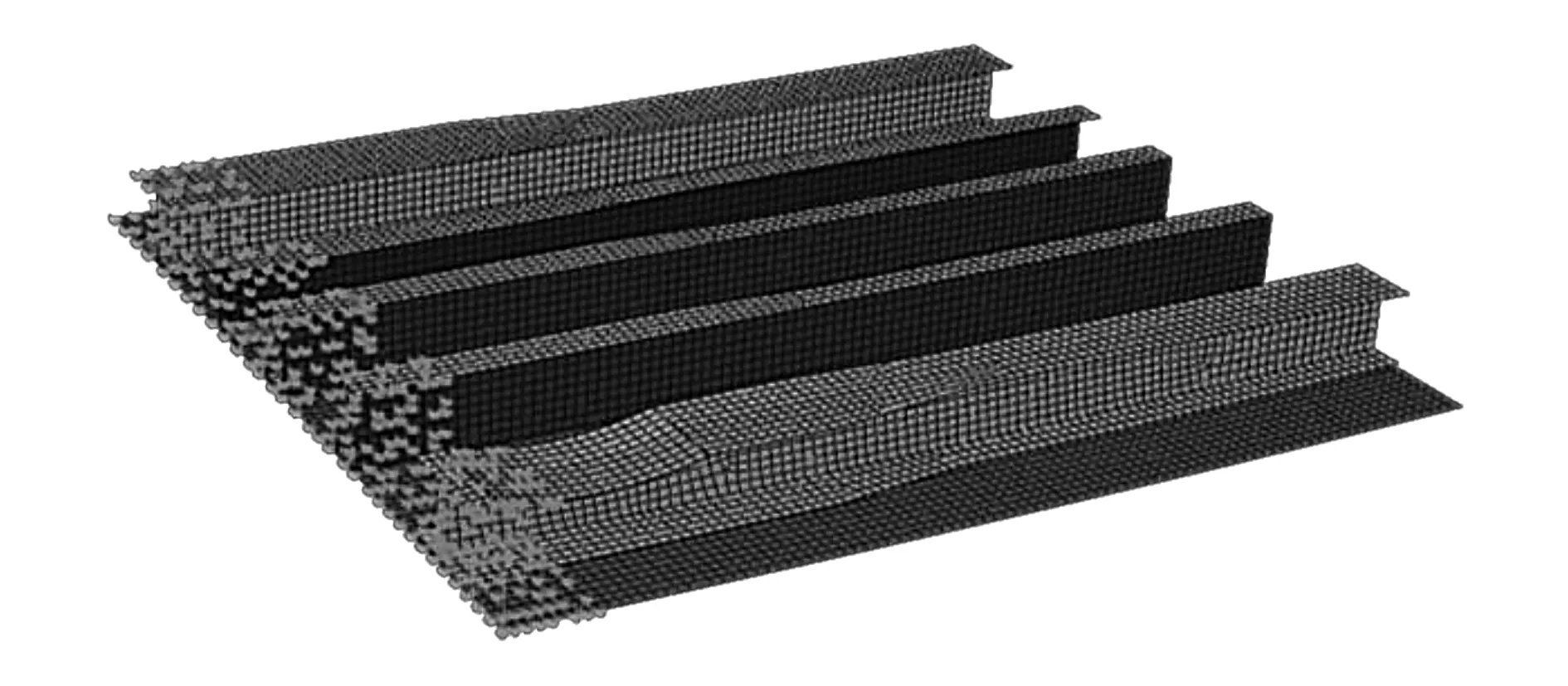

根据复合材料的铺层信息和材料属性,在Abaqus软件中分别建立全尺寸试验件和典型件的有限元模型,如图4所示。

(a)全尺寸试验件的有限元模型

3.2 提取主要模态振型

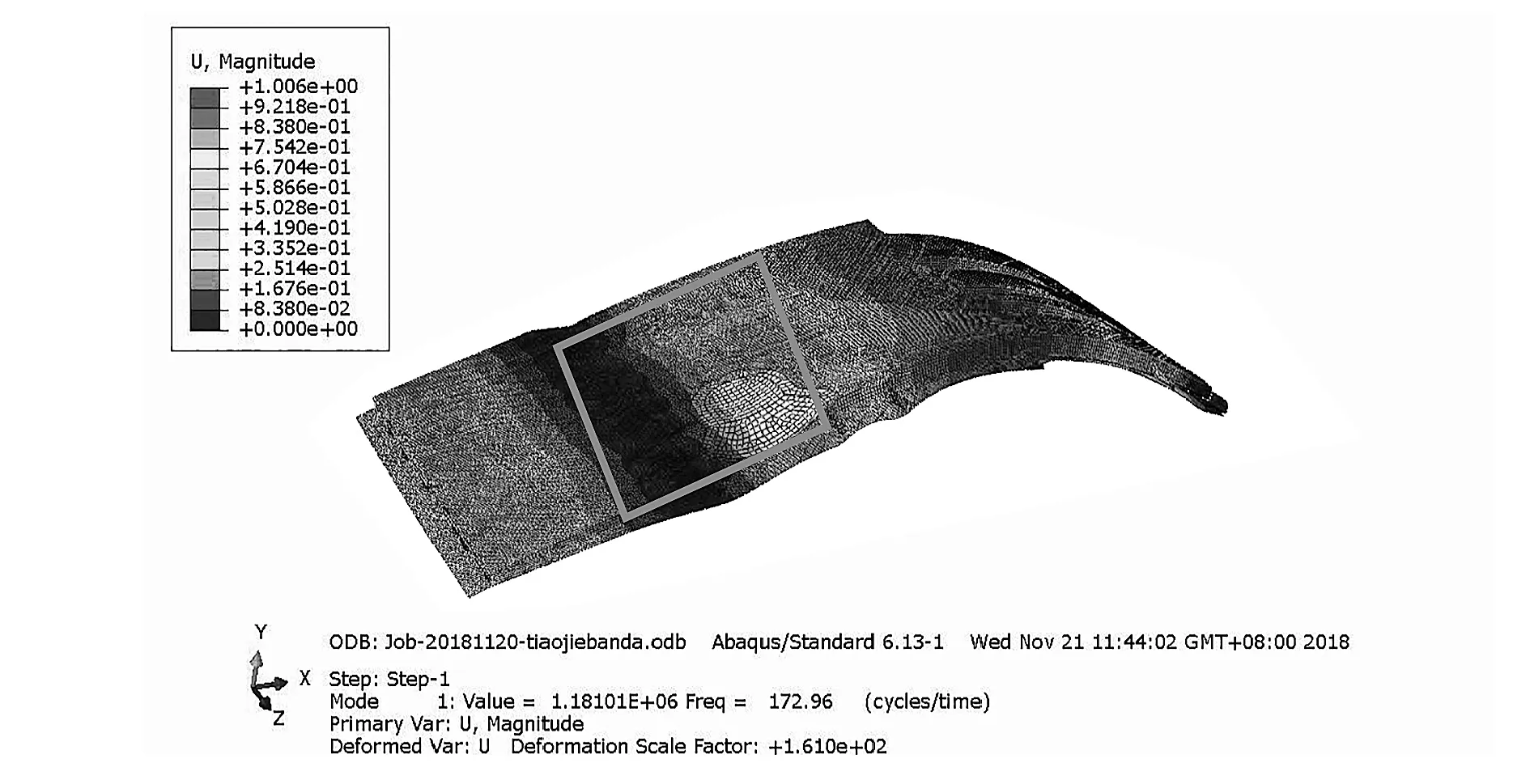

根据全尺寸复合材料调节板模态分析结果,选取一弯与一扭两阶模态为需模拟的主要模态。一弯模态频率为172.96Hz,一扭模态频率为237.37Hz,各模态振型如图5所示。从全尺寸结构对应模态变形下提取典型加筋壁板结构模态,即图中的红圈位置。可以看出,全尺寸结构一弯与一扭模态均对应典型加筋壁板结构的一弯与一扭模态。

(a) 全尺寸结构的一弯模态

3.3 典型结构边界动刚度设计

为了使复合材料典型加筋壁板结构的模态特性与全尺寸结构保持一致,需要对典型结构的边界条件进行设计,使典型结构的前两阶模态分别为一弯及一扭,且其固有频率尽量接近172.96Hz和237.37Hz。

依据图5中全尺寸结构模态变形及典型加筋壁板结构所在位置,典型加筋壁板结构与筋条平行的两端应为自由状态,而沿着筋条轴线的一端可设计为固支约束,另一端应为弹性约束。因此,在典型加筋壁板结构有限元模型中沿筋条轴线的一端施加固支约束,另一端施加弹簧约束。考虑到弹簧约束端由于加载需求有灌封段,因此附加质量进行模拟。最终的典型加筋壁板结构有限元模型如图6所示。

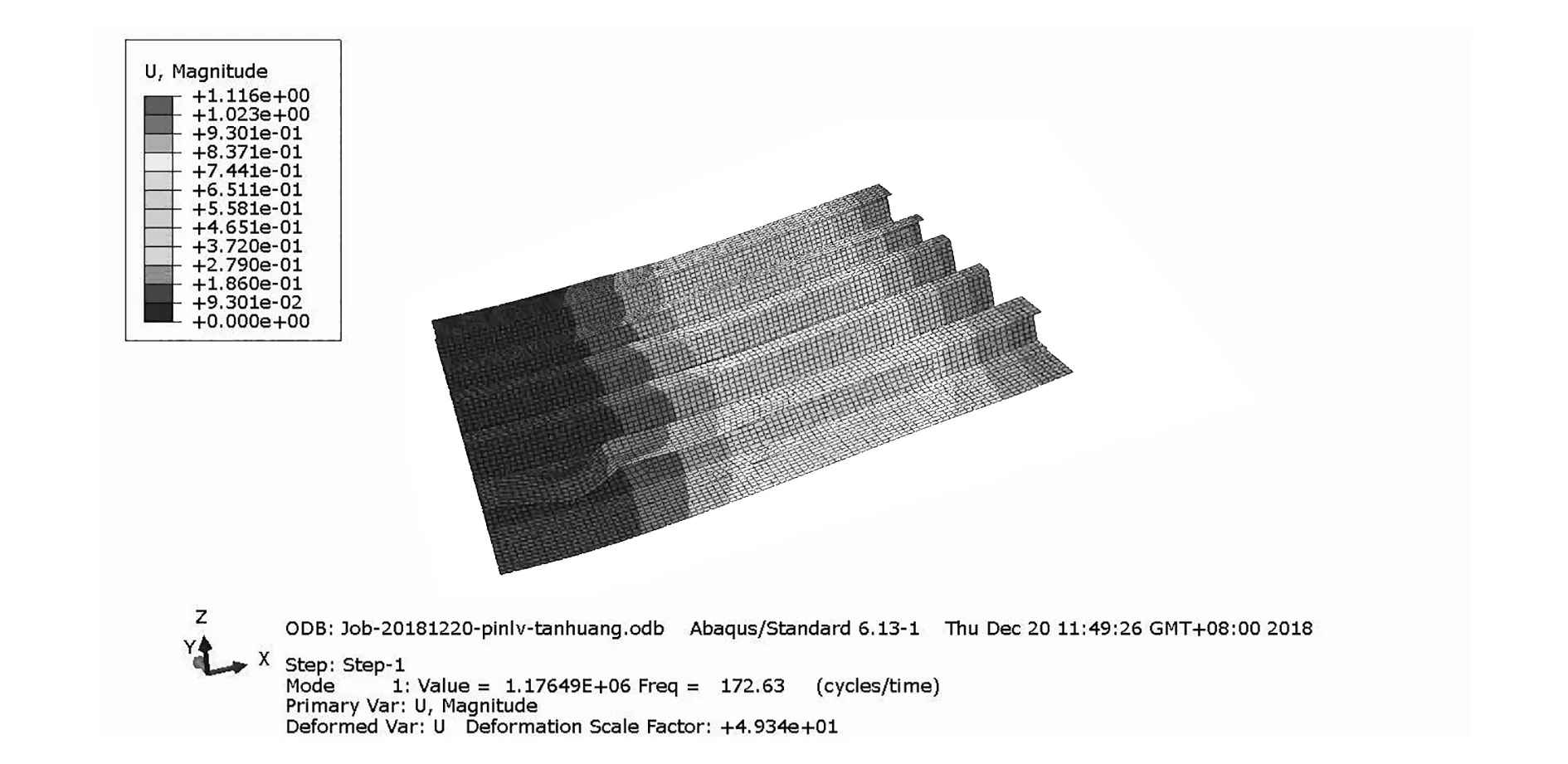

(a)一端固支约束

通过调节弹簧的刚度,对复合材料典型加筋壁板结构的模态振型和固有频率进行设计。当弹簧的刚度为2800N/mm时,典型结构的前两阶模态特性仿真结果如图7所示,第一阶为弯曲模态,固有频率为172.63Hz,第二阶为扭转模态,固有频率为235.75Hz,与全尺寸试验件的前两阶模态特性一致,满足设计要求。

(a)典型件的第一阶模态

3.4 边界条件物理实现

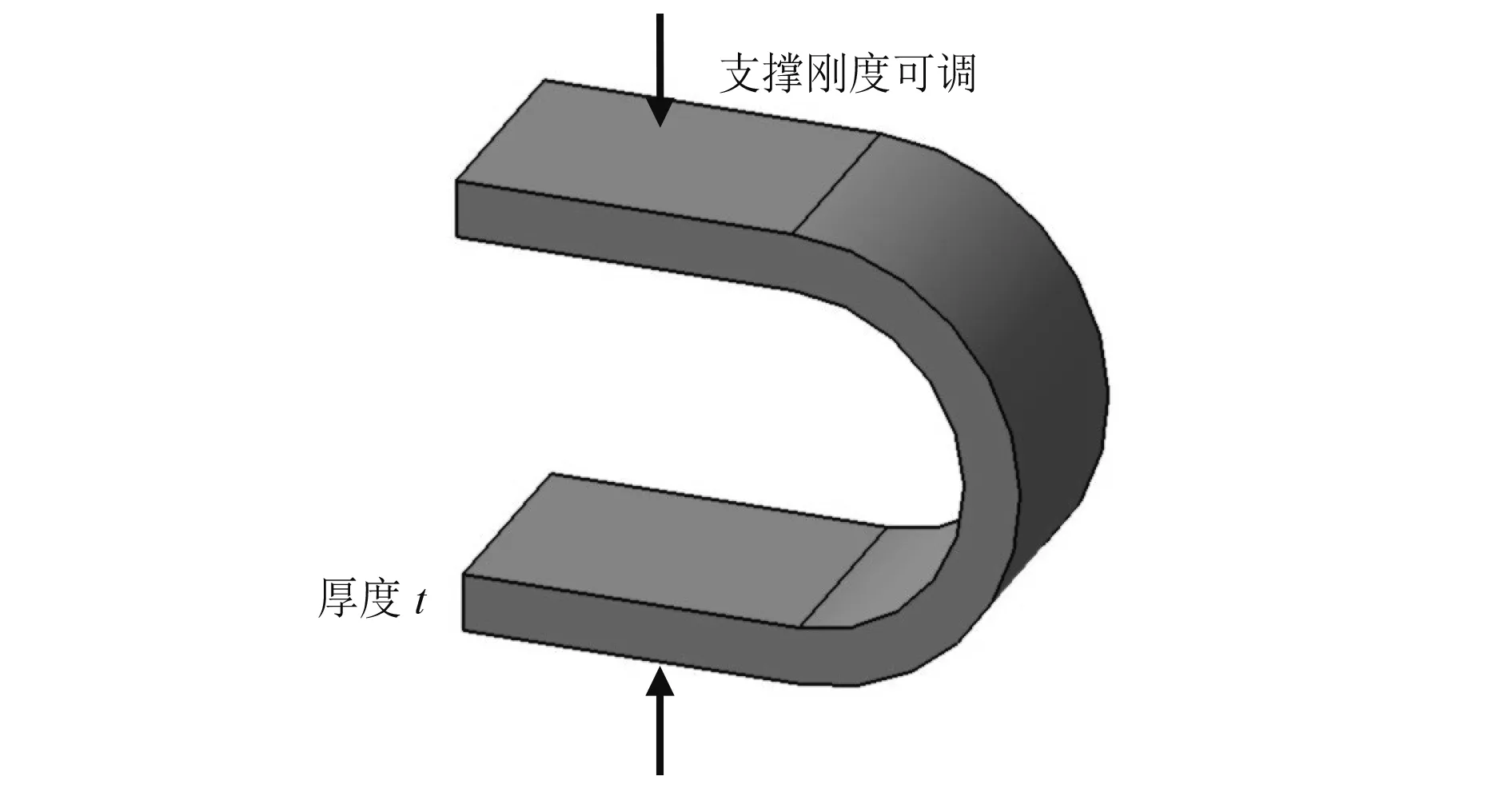

根据复合材料典型加筋壁板结构边界动刚度设计结果,典型结构沿筋条轴线方向一端需固支约束,另一端为弹性约束。在弹性约束端,设计了U形的弹性元件作为支撑件。U形弹性元件支撑刚度可通过调节厚度t来设计,形式简单可靠。弹性元件形式如图8所示。

图8 U形弹性元件

为了避免边界约束破坏复合材料典型结构,同时方便连接,典型加筋壁板结构连接部位均进行了胶装灌封。根据复合材料典型加筋壁板结构边界动刚度设计结果,典型结构沿筋条轴线方向一端需固支约束,另一端为弹性约束,约束动刚度为2800N/mm。固支端可通过方形压梁的形式通过灌封部位实现固支约束。在弹性约束端则根据边界动刚度设计中弹簧的位置和刚度参数设计左右两套共4个U形弹性元件组成的弹性支持结构,分别位于典型结构弹性约束端与压梁之间,实现弹性支持。

弹性U形件厚度根据2800N/mm的仿真分析刚度算得为7.3mm。考虑到仿真分析的误差,实际加工时,在计算的厚度附近额外加工了厚度为6.5mm和8mm的弹性U形件,以便在后续试验中根据实测结果选取频率更接近的弹性元件。在固支端与弹性支持端的底部通过扩展台面与振动台台面连接,实现振动加载。设计的支持形式如图9所示。

图9 考虑动力学边界模拟的复合材料加筋壁板支持形式

3.5 试验系统搭建

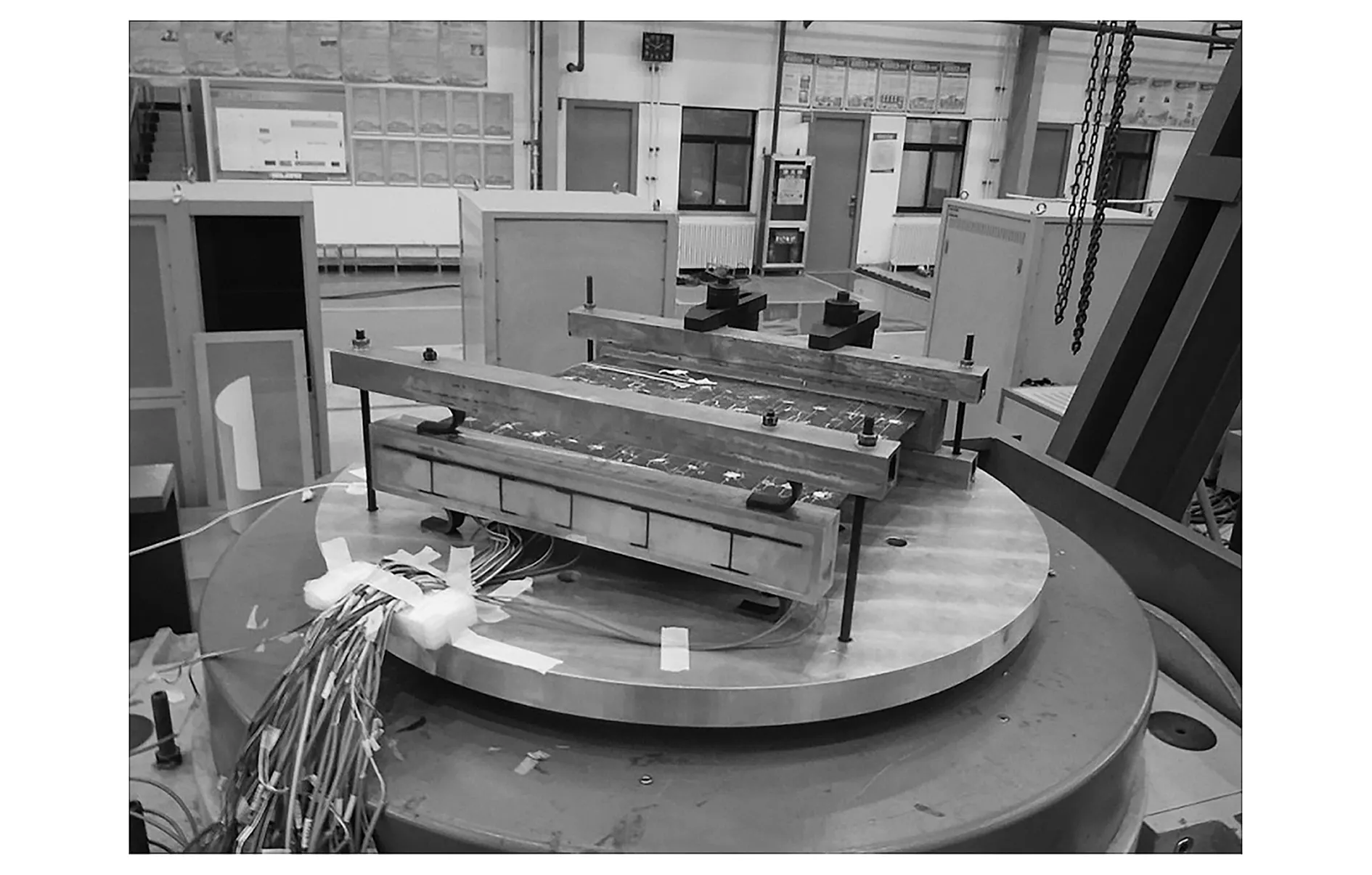

安装时,扩展台与振动台台面连接,复合材料加筋壁板典型结构一端通过压梁固支在扩展台面上。为保证固支约束,在压梁中部位置增加两块压板,另一端按照设计通过弹性连接件与扩展台相连。最终搭建的试验系统如图10所示。

图10 考虑动力学边界模拟的复合材料加筋壁板结构振动试验系统

4 验证试验

在搭建的振动试验系统上,采用力锤法进行模态测试,测试系统主要包括数据采集设备、信号发生器、激振器、功率放大器、加速度传感器、力锤、力传感器等,使用力锤敲击试验件,采集加速度响应分析获取模态参数,测试原理如图11所示。

图11 模态测试原理

分别安装不同厚度的U形弹性元件进行模态测试,最终获取了复合材料加筋壁板结构在所有厚度的弹性元件安装状态下的一弯及一扭模态频率,测试结果见表2。最终选取厚度为6.5mm的U形弹性元件组合,其测得的一弯模态频率185.7Hz,误差7.6%,一扭模态频率233.8Hz,误差-0.8%,振型与全尺寸结构一致,且前两阶模态频率误差均小于8%,满足试验要求。

表2 各厚度弹性连接件模态频率

随后利用搭建的振动试验系统完成了10h的振动耐久试验,试验过程本文不再赘述。试验过程中,考虑动力学边界模拟的试验支持系统稳定,耐久试验后整个支持系统完好,表明支持系统强度也满足试验要求。

5 结 论

通过复合材料典型加筋壁板结构动力学边界条件模拟研究,可以得到以下结论:

(1)本文针对复合材料典型加筋壁板结构提出的动力学边界模拟方法可以有效模拟其真实的动力学边界条件,保持主要模态振型一致,模态频率误差小于8%;

(2)后续耐久试验中支持结构完好,表明该模拟设计方法不仅可满足典型加筋壁板结构边界动刚度模拟要求,动强度同样满足试验要求;

(3)本文提出的针对复合材料典型加筋壁板结构动力学边界模拟方法设计简单,具有较强的工程应用价值,可为同类型结构振动试验支持设计提供参考。