工艺系统刚度控制钛合金薄壁件变形的研究

2023-10-08李博阳

杨 样,夏 禹,李博阳,保 景,何 雪

(重庆红宇精密工业集团有限公司,重庆 402760)

1 引 言

航空航天技术的发展日新月异,该领域对产品的性能、强度、重量等指标的要求越来越高。钛合金材料因具有比强度高、耐高温、耐腐蚀、质量轻等优点,逐渐成为航空航天领域结构件的优选轻量化材料。

用钛合金材料加工形成的零部件主要用于结构中大承载、高温度的特殊载荷部位。查阅相关资料发现,武器系统中,使用钛合金原材料加工的毁伤零部件在整个系统的使用量占比约为32%~47%。在没有出现性价比更高的新型原材料前,钛合金材料在武器系统中的用量占比将进一步增加[1]。

薄壁是难加工结构中的典型结构。航空航天领域中,钛合金薄壁结构的零部件普遍具有形状结构复杂、薄壁、加工尺寸公差小、表面粗糙度要求高等特征。因此,通过提高加工过程中的工艺系统刚度的手段,有效控制钛合金薄壁结构零部件的加工变形,能进一步提升制造技术水平,对提升生产能力具有重要的促进作用。

2 薄壁件加工变形理论分析

2.1 工艺系统刚度定义

待加工工件以及加工工件时使用的刀具、夹具、机床等4个要素组成工艺系统。加工过程中,各组成部分会因受力产生不同程度的变形或位移,出现刀具与工件相对位置发生改变的超预期现象,从而影响工件的加工精度及表面加工质量。研究表明,工件的让刀变形主要受切削力法向分力Fy的影响。当刀具相对工件在该法向分力方向上的让刀量为ys时,工艺系统刚度Ks定义为[2]:

(1)

2.2 薄壁件加工变形分析

薄壁结构零部件受自身刚性差这一特性的影响,生产过程中变形、让刀情况相较其它结构零部件更严重,出现工件相对刀具的相对位移增加情况的概率极大。航空航天领域中的钛合金薄壁件,大多数通过铣削加工方法完成,因加工过程中铣削切除的金属余量较多,极易产生让刀造成的零件尺寸超差、切削振颤导致的表面粗糙度降低等情况,严重影响零部件最终的加工精度及由于粗糙度不达标造成装配精度超出预期。

由式(1)可知:(1)在切削力Fy不改变的情况下,要提高工艺系统刚度Ks,只有减小刀具相对位移ys值,如此才能减小或控制工件加工后的变形情况;(2)在刀具相对位移ys一致的情况下,需尽可能提高切削力Fy,才能提高工艺系统刚度Ks,这就需要优先选用刚度高的生产设备。

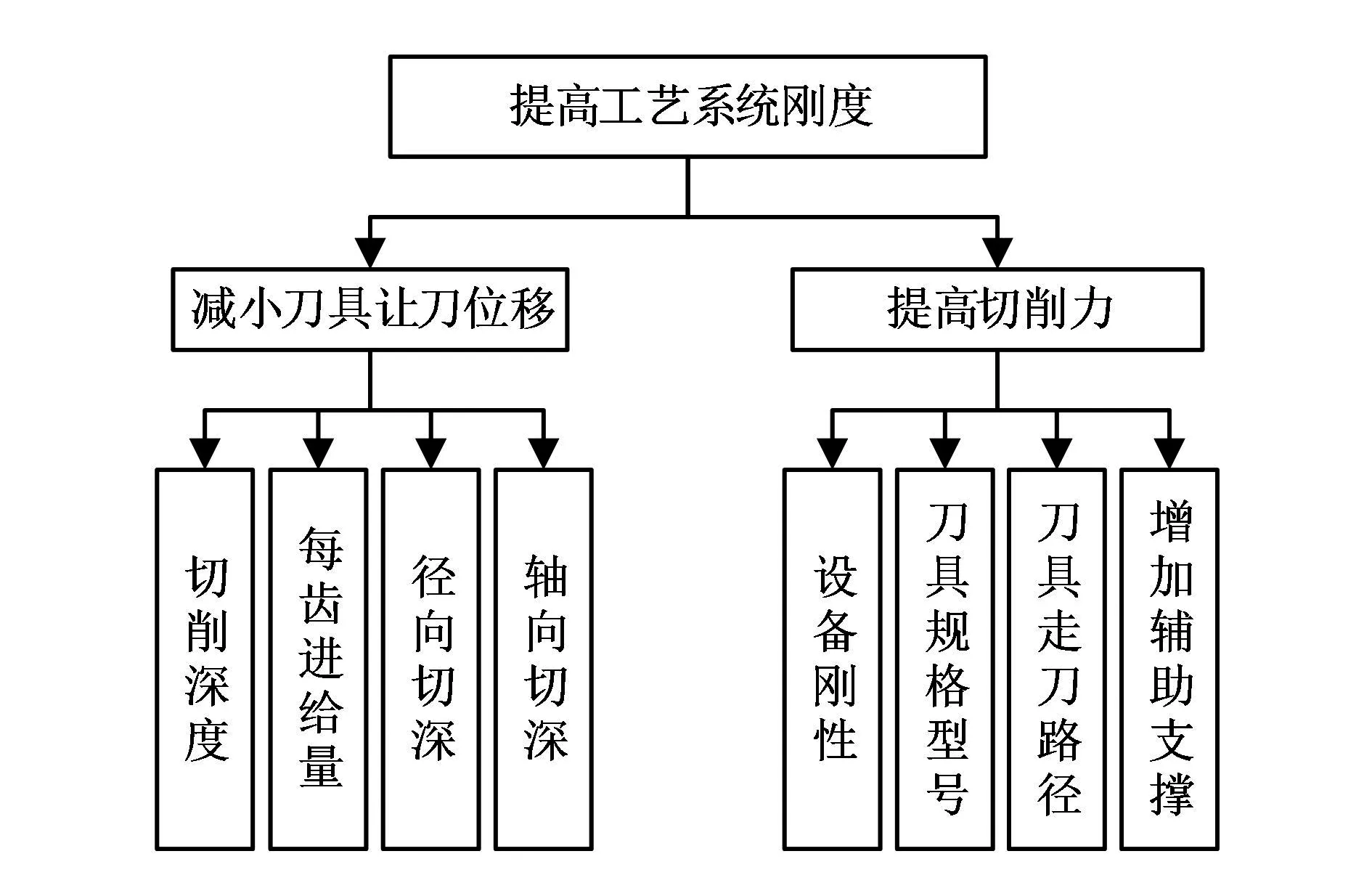

如图1所示,从提高工艺系统刚度的角度分析,需从减小刀具让刀相对位移、提高切削力两方面着手[3]。要减小刀具让刀位移,需从控制切削深度大小、控制每齿进给量大小、控制径向切深深度值、控制轴向切深深度值等4个方面考虑。理论上,只有减小初始刀具位移值设定才能减小刀具相对让刀位移值。要提高切削力,需从设备刚性、刀具规格型号、刀具走刀路径、工件增加辅助支撑等因素考虑其影响[4]。

图1 影响工艺系统刚度的要素分析

3 工艺系统刚度控制变形的理论分析

在机械加工过程中,整个工艺系统包含被加工工件、加工设备、加工刀具、所需的专用、通用夹具以及必要的辅助装置[5]。因而,此过程中让刀量ys是由整个系统中的各个子系统的变形量迭加而成。即:

ys=ym+yf+yc+yw

(2)

式中,ys是工艺系统的总变形量;ym是加工设备的变形量;yf是夹具的变形量;yc是刀具的变形量;yw是加工工件的变形量。

若将Ks作为加工过程中的整个工艺系统的刚度,Km作为加工过程中使用设备的刚度,Kf作为加工过程中所需夹具的刚度,Kc作为加工过程中所需刀具的刚度,Kw作为加工过程中被加工工件的刚度,则:

(3)

将式(3)代入式(2)中,可得:

(4)

分析式(4)可知:

(1)提升整体工艺系统刚度Ks与提高切削力Fy无关,只与加工所用的设备刚度、加工所需夹具刚度、加工所需刀具刚度及被加工工件的刚度4个子系统数值相关。

(2)当4个子系统中任一刚度值增加时,其倒数值变小。由于倒数值处于整个分数的分母上,在分子值是1不变的情况下,分母上的和值相对变小,总数值将变大,整体工艺系统刚度提高。

(3)当4个子系统中的刚度值全部增加时,分母上的和值会变得更小。由于分子上是不变值1,工艺系统刚度提高最大。

4 工艺试验验证

加工钛合金薄壁结构零部件时,工艺系统中刚度值最低的是被加工工件的刚度,其次分别是加工使用的刀具刚度、夹具刚度和机床刚度。由于夹具刚度受待加工工件结构影响大,本文就不进行分析了。

根据已知的加工钛合金薄壁结构零部件时工艺系统中各子系统对整个工艺系统刚度的影响程度,依次从待加工的工件刚度、加工工件选用的刀具刚度、加工工件选用的设备刚度3个方面着手分析、优化。

4.1 薄壁件刚度的优化

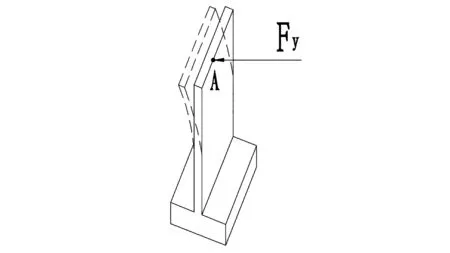

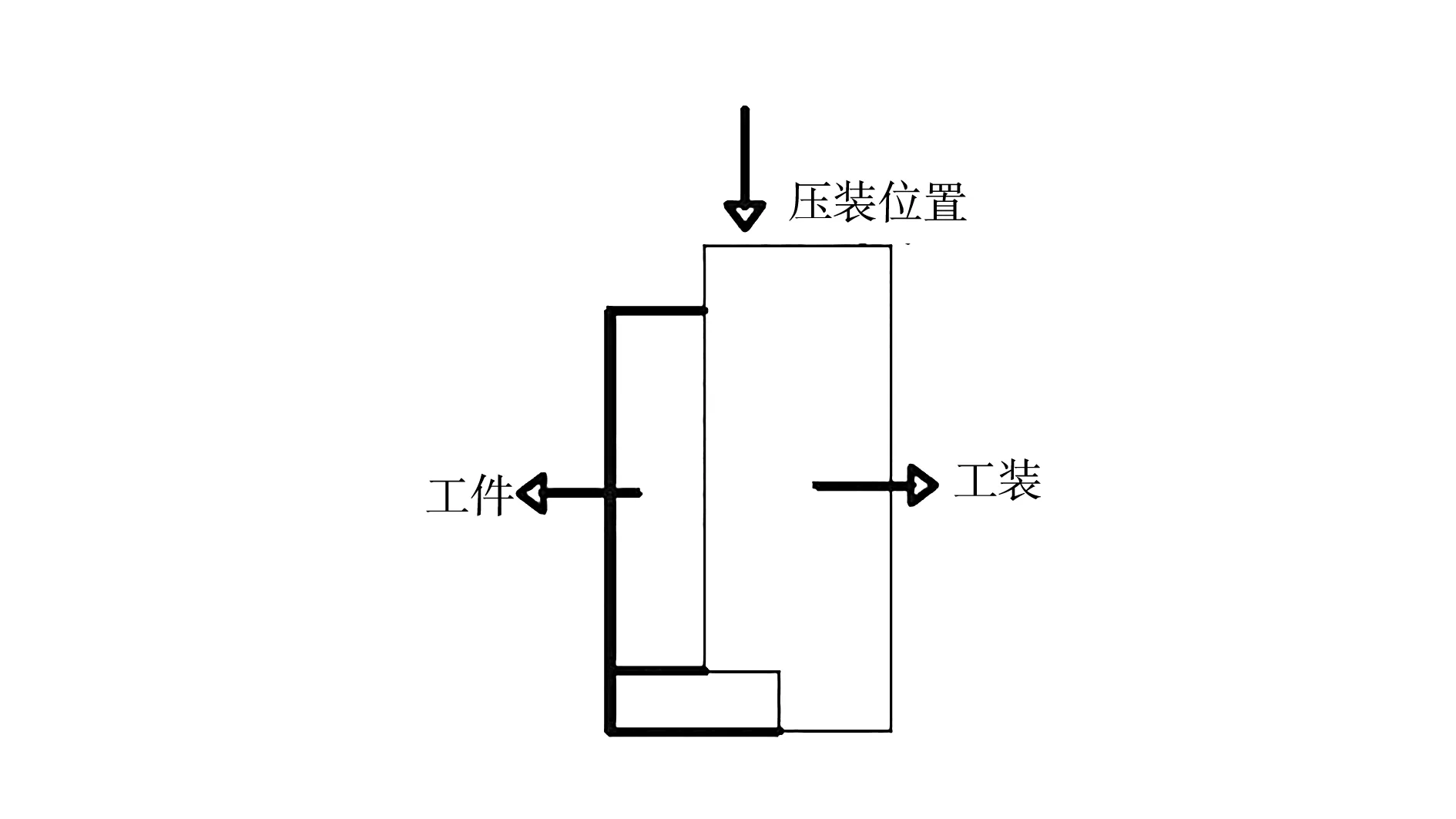

薄壁件刚度优化的目的是使工件被切削时处于相对稳定的状态。如图2所示,此薄壁类零件最大加工变形一般出现在最不稳定的上端部位A处。若要控制变形,需尽量增大A处的刚度。本文重点研究如何提高类似薄壁件上端不稳定部位切削点的刚度,以及提高刚度后是否减小了零件变形,是否提高了工艺尺寸的加工精度和装配精度。

图2 薄壁件刚度示意图

薄壁结构钛合金零件尺寸要求如图3所示,薄壁结构处由毛坯状态14mm加工至1.6mm。设备选用立式加工中心,刀具选用φ12mm的直柄4齿整体硬质合金立铣刀,切削刃长26mm。加工时选用周向切削深度ap=5mm,直径方向切削切深度ae=0.8mm,刀具每齿进给量fz=0.06mm/z,切削速度v=40m/min,常温冷却。

图3 钛合金薄壁零件简易图

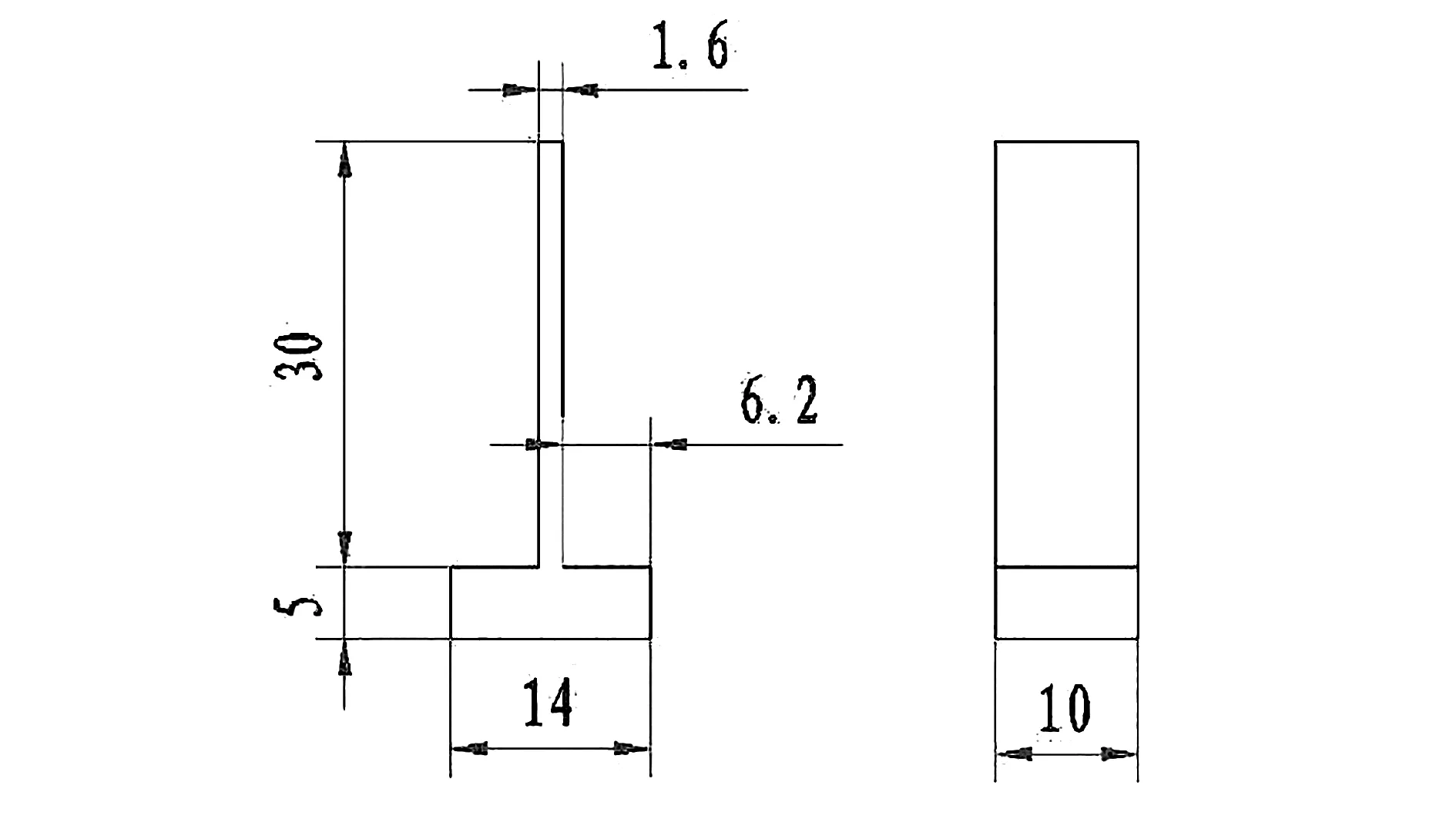

加工方式一:先加工A面至相应尺寸后,加工另一平面直至壁厚为1.6mm。在加工另一平面的过程中,随着工件壁厚的减小,工件刚度减小,刀具相对位移ys不断增大。刀具相对位移ys最大值出现在壁厚从3mm加工至1.6mm的过程中,伴随着出现相对位移值最大的情况,工件表面同时会出现振纹,导致工件表面粗糙度超出预期,影响最终装配后质量。最终加工的零件如图4所示。

图4 零件实测图

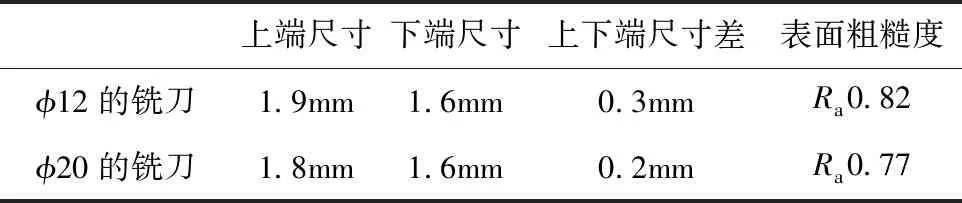

观察图4可以发现,工件存在壁厚不均匀、上端厚下端薄的情况。检测实物尺寸,工件上端厚度1.9mm,下端厚度1.6mm,上下端厚度差为0.3mm。测量的其表面粗糙度值为Ra0.82。

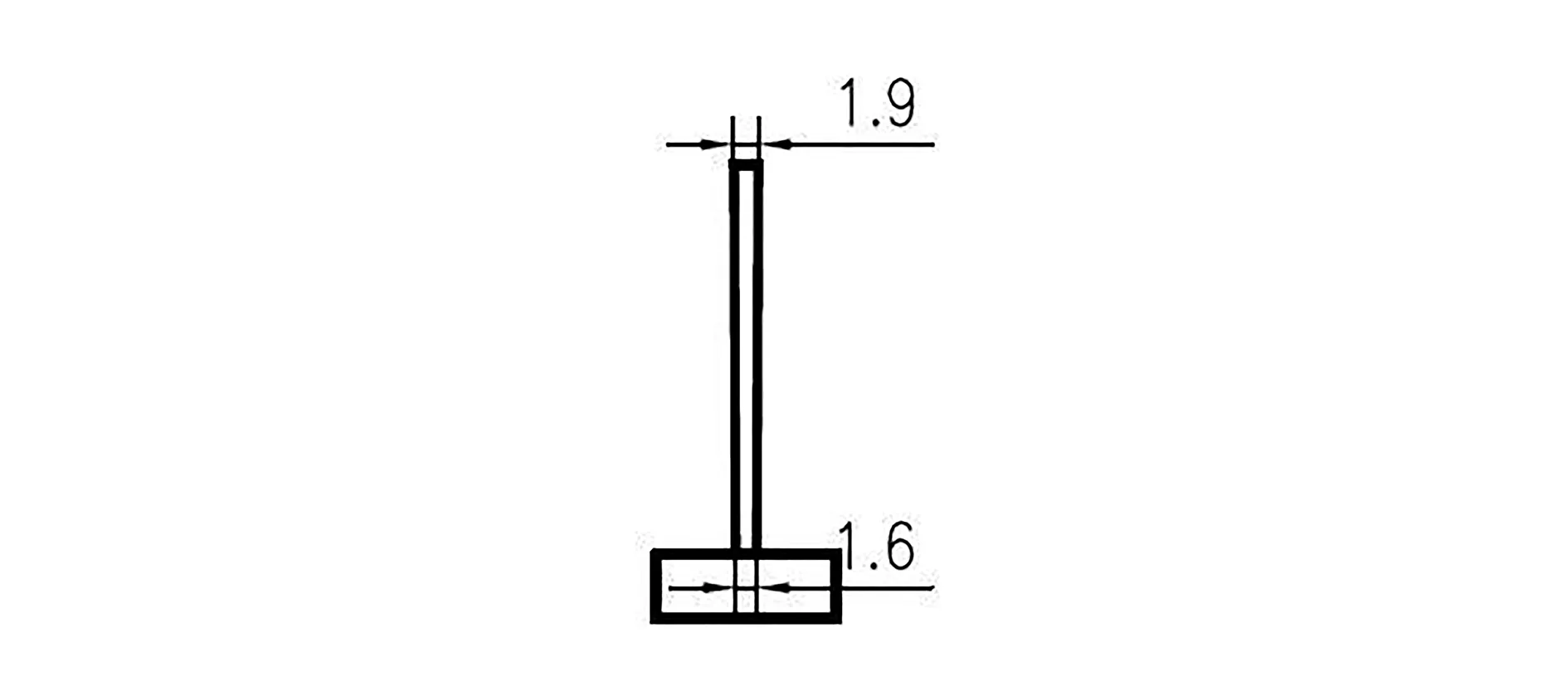

加工方式二:先加工A面至相应尺寸;加工另一平面前,制作简易工装压在已加工面上,利用工装增加工件的刚度,如图5所示。所选用的加工设备、切削参数等与加工方式一一致。加工完成之后,测量上下端的厚度,如图6所示。上端厚度1.71mm,下端厚度1.6mm,上下端厚度差仅为0.11mm。测量的其表面粗糙度值为Ra0.69。

图5 工件增加辅助支撑

图6 增加辅助支撑后零件实测尺寸

这两种加工方式对比如表1所示。比较两种方式加工零件的实测尺寸及其加工方式,可以发现,增加零件刚度的加工方式使零件最终尺寸得到明显改善,大大降低了上下端的厚度差,其差值由0.3mm下降至0.11mm,且表面粗糙度有明显提高,由Ra0.82提高到Ra0.69。

表1 结果对比

试验结果表明,工件的刚度与让刀量成反比,通过增加辅助支撑提高薄壁零件的刚度,提高了整体工艺系统的刚度,减小了工件上端的让刀量,这个控制零件变形的措施有效,钛合金薄壁件的加工精度和表面粗糙度情况得到改善。

4.2 刀具刚度的优化

加工钛合金薄壁结构零部件的工艺系统中,对加工变形影响最大、最容易提高、刚度相对值最低的是工件刚度,其次是刀具刚度。对于控制工件变形,提高刀具刚度所起的作用比提高薄壁工件刚度所起的作用相对稍小。但分析式(4)可以得出,提高刀具的刚度也是增强整体工艺系统刚度的有效措施。下面工艺试验从单方面提高刀具刚度的角度出发,在不改变其它生产状态的情况下,研究其对控制钛合金薄壁件变形的影响。

在4.1中加工方式一的基础上,将刀具更换为直径为φ20mm、齿数为4、切削刃长30mm的整体硬质合金直柄铣刀。其他参数不变,即设备仍选用之前使用的立式加工中心,加工时选用周向切削深度ap=5mm,直径方向切削切深度ae=0.8mm,刀具每齿进给量fz=0.06mm/z,切削速度v=40m/min,常温冷却。

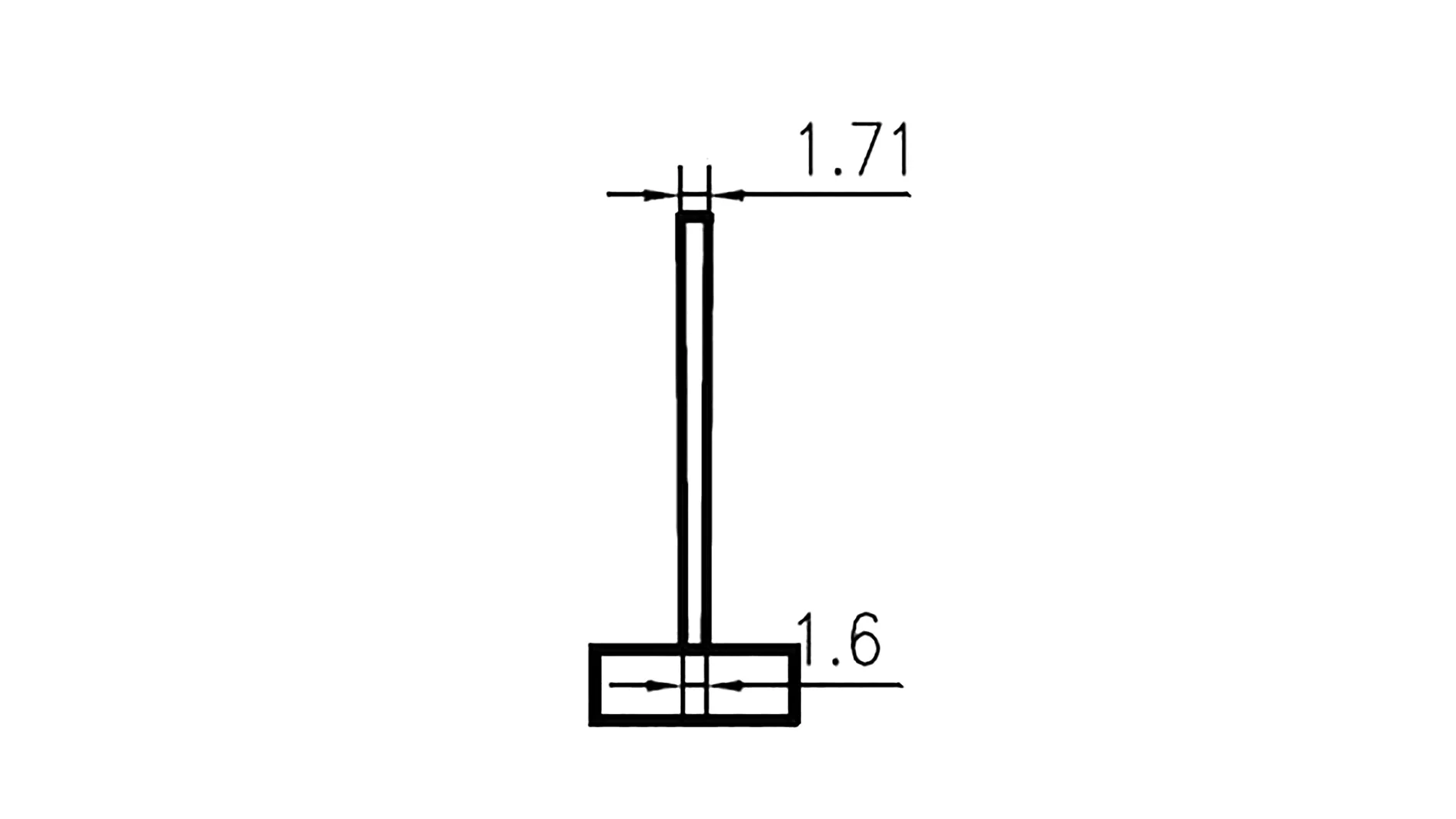

再次加工零件,图7所示为加工完成后的工件。经检验,工件上端厚度1.8mm,下端厚度1.6mm,上下端的厚度差为0.2mm。测量的其表面粗糙度为Ra0.77。这两种加工方式对比如表2所示。

表2 结果对比

试验结果表明,刀具刚度与让刀量成反比,单方面提高刀具的刚度能提高整体工艺系统刚度,明显减小薄壁件上下两端厚度差。此外,由于此结构薄壁件的上端刚度相对下端太小,导致两薄壁件均呈现倒梯形,越靠近上端刚度最小部位,工件厚度差越大,这主要是加工过程中让刀量越来越大引起的。

4.3 设备刚度的优化

设备刚度主要受设备部件的刚度、尺寸加工精度、装配精度等的影响。通过分析式(4)可以得知,优先选用刚度高的设备有助于提高整体工艺系统的刚度。下面从单方面提高设备刚度的角度出发,研究设备刚度对控制钛合金薄壁件变形的影响。

加工图3所示的零件,薄壁结构处由毛坯状态14mm加工至1.6mm。采用图5所示方式装夹,增加工件刚度。采用4.1中方式一加工,刀具选用φ12mm的直柄4齿整体硬质合金立铣刀,切削刃长26mm。加工时选用周向切削深度ap=5mm,直径方向切削切深度ae=0.8mm,刀具每齿进给量fz=0.06mm/z,切削速度v=40m/min,常温冷却。

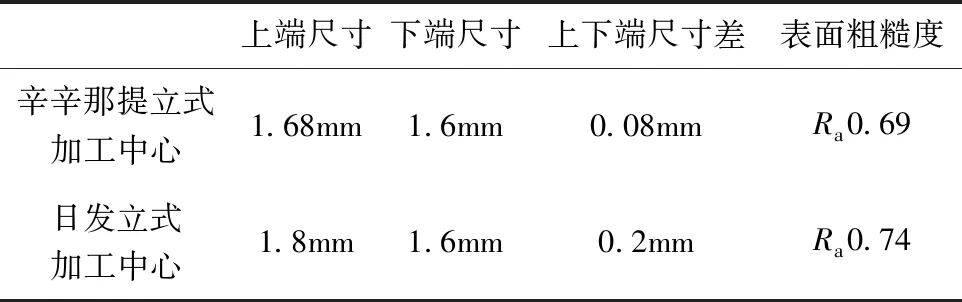

设备分别选用合资生产的辛辛那提立式加工中心与国产的日发立式加工中心。零件加工完成后,实测尺寸对比值见表3。

表3 结果对比

试验结果表明,设备刚度与让刀量成反比,单方面提高设备刚度能提高整体工艺系统刚度,减小薄壁件上下两端的厚度差。

5 结 论

铣削TC4钛合金薄壁件时,本文从提高工件刚度、刀具刚度、设备刚度等3个方面对提高整体工艺系统刚度进行了工艺试验验证和工艺优化,具体结论如下:

(1)相同条件下,提高工件刚度有利于提高整体工艺系统的刚度,相对于直接加工方式,能明显地提高零件的工艺尺寸精度和表面粗糙度,较好地控制、改善钛合金薄壁件的变形情况,是一种有效的优化途径。

(2)相同条件下,提高刀具刚度有利于保证钛合金薄壁件的加工精度及表面粗糙度,但比提高工件刚度的效果差。

(3)相同条件下,提高设备刚度有利于保证钛合金薄壁件的加工精度及表面粗糙度。

(4)虽然未完全经过试验验证,但通过式(4)理论分析也可得知,当能够同时提高被加工工件的刚度、加工工件选用的刀具刚度、加工工件所使用的夹具刚度、加工工件选用的设备刚度时,可达到提高整体工艺系统刚度最好效果,是控制工件加工变形的最优工艺方案。