基质块苗移栽机挡销式自动送苗分苗装置设计与试验

2023-10-08崔志超管春松李吉成陈亚勇宋井玲郑书河

崔志超,管春松,徐 陶,李吉成,陈亚勇,宋井玲,郑书河※

(1.福建农林大学机电工程学院,福州,350100;2.农业农村部南京农业机械化研究所,南京,210014;3.江苏省农业科学院农业设施与装备研究所,南京,210014;4.山东理工大学农业工程与食品科学学院,淄博,255000)

0 引言

蔬菜是中国仅次于粮食的第二大种植农作物,常年种植面积超2 000 万hm2以上[1-2],其中,以甘蓝为代表的叶类蔬菜约占蔬菜总种植面积的25%[3],育苗移栽是其主要种植方式。叶类蔬菜要求单株定植,自动化移栽是解决这一问题的有效途径,目前叶类蔬菜自动移栽装备缺乏或可靠性差[4-6],现有蔬菜钵苗自动移栽机应用在叶类蔬菜上存在两方面问题:一是送-分苗方法依赖秧苗自身优势,适于根系发达的茄果类长茎苗[7-8],不适于阔叶、短茎的叶类蔬菜;二是送-分苗要求精度高,导致机器可靠性低,影响栽植效率。因此,亟需探索针对叶类蔬菜秧苗特点的育苗方式与送-分苗方法,解决叶类蔬菜优质高效自动移栽的瓶颈问题。

基质块苗是实现叶类蔬菜自动移栽的有效育苗方式,其载苗块体规则,稳定性好,苗龄大小与植株形态对送-分苗效果影响小[9]。欧洲国家在基质块育苗移栽方面研究应用较早,意大利Ferrari 公司和Hortech 公司、法国CM&Regero 公司分别以输送带为送苗载体匹配气动夹板实现整排基质块苗的送-分功能,分苗效率在50~60 株/min 左右;荷兰ISO Group (IG Agri Systems BV 公司)通过输送带和高速气动推杆组合设计分苗效率可达120 株/min,自动化程度较高[10-11]。国内在基质块苗移栽方面的研究起步略晚,许斌星[12]设计了开合板式自动分苗机构,设计凸轮轮廓参数通过连杆带动开合板动作实现分苗功能,以基质块棉花苗为对象进行试验,综合合格率90.26%;徐陶等[13]设计了一种基质块苗移栽机专用送-取苗装置,栅条式送-取苗机构配合作业实现送苗、分苗和栽苗,以基质块甘蓝苗为对象进行试验,分苗频率为55 株/min 时栽植合格率达到95.3%;廖庆喜等[14-17]基于同步带送苗方式设计了气动夹板式和对辊式分苗装置,以油菜基质块苗为对象,分别进行了试验优化,夹板式和对辊式分苗成功率分别为92.5%和88.67%,基本满足油菜单株定植的要求。此外,VIKAS 等[18]基于LDR和LED 传感系统研制了3 自由度串联机械臂栽植机构,适用于圆柱形纸钵苗,由输送链板实现整排秧苗平移,机械手取、分苗并完成栽植,送苗合格率94.7%,栽植合格率93.28%,但栽植效率较低仅20 株/min;宋玉洁等[19-20]针对玉米生物质方体钵盘苗设计了一种切块式供分苗装置,采用切割刀将整条钵盘苗切分成单株方块苗,切分合格率79.2%,其送-分苗方法对基质块苗具有较高参考价值。综上,基质块育苗对作物适应性较广,国内外现有研究均采用同步带或输送带实现整排基质块苗的输送,可靠性较高,但分苗机构种类繁多,技术尚未成熟,试验效果参差不齐,高效低损的送-分苗装置仍是基质苗自动移栽机所亟需攻克的核心技术。

本文以叶类蔬菜典型代表甘蓝作为基质块苗培育试验对象,设计一种输送带+挡销组合式送-分苗装置,测定基质块苗力学特性,开展送-分苗过程理论分析,探究基质块苗稳定送-分苗条件,以高分苗成功率和低破损率为研究目标,搭建试验台验证优化装置作业性能,以期为基质块苗自动移栽机的研究提供参考。

1 基质块苗力学特性测定

基质块苗的形状尺寸、力学与摩擦特性等是设计自动送-分苗装置的基础依据[21-22],本文以甘蓝基质块苗为测试对象,通过测量基质块苗外部尺寸、测定基质块抗压力F、基质块摩擦系数 µ,为挡销安装高度、夹板夹力及输送带角度等部件的参数设计提供参考。

1.1 材料与仪器

育苗基质块外形尺寸为40 mm×40 mm×40 mm 立方体,将黏土壤与商品育苗基质以体积比为1:2、压缩比0.6 压制成型,甘蓝品种选用“中甘21”,播后生长期30 d,平均株高105.33 mm,叶片3~4 片。使用深圳三思纵横科技股份有限公司生产的UTM6503 型电子万能试验机,进行送、分苗过程中基质块受到的挤压变形或破损试验;运用自制的自然摩擦角测定装置,包括提升机构、斜板和数显倾角仪(Syntek 公司),测定送苗过程基质块苗保持稳定的最大倾角。

1.2 测试方法与结果

试验前2 d 停止浇水,测得基质块平均含水率为12.2%~20.5%。如图1a 所示,将基质块苗置于UTM6503型电子万能试验机的工作台,并保证固定在传感器上的压板与基质块在同一垂线。设定电子万能试验机运行速度为50 mm/min,并执行加载程序,当基质块与压板接触直至破损,系统卸载压板复位,以基质块破损过程中对应的压力峰值为基质块最大抗压力。随机选择3 组,每组10 株基质块苗进行测试,记录平均值。

图1 基质块苗抗压及摩擦特性试验Fig.1 Compression resistance and friction characteristics test of substrate block seedlings

如图1b 所示,将摩擦角测定装置钢板贴上与输送带同材质的PVC 橡胶板,把单株基质块苗与基质块苗组分别沿钢板升角方向放在钢板上,缓慢启动提升机构,当基质块苗产生微滑动时,记录角度测定仪的角度值,每项试验测3 组(单苗块试验组累计9 株,基质块苗组10 株为一组,累计90 株),取平均值。根据摩擦力与支持力的关系计算基质块苗静摩擦系数μ[23-24]。

由基质块抗压力-压缩量曲线表明,基质块压缩量在0~2 mm 时,抗压力呈近似线性急剧增加,基质块内部颗粒产生滑移重新排列[25],孔隙度减少,基质块变紧实,体积相应减小;随着压缩量继续增加至2.55 mm 时,基质块抗压力抵达峰值108.44 N,基质块开始出现裂纹,然后随着压缩量的增加抗压力呈下降趋势。

由摩擦特性测试结果可知,单株基质块苗摩擦角平均为24.7°、摩擦系数平均为0.46,基质块苗组(10 株为一组)摩擦角为28.9°、摩擦系数平均为0.55。同等摩擦材质下,基质苗组摩擦系数和提升角度均大于单株基质块苗摩擦系数和提升角度,说明整排取苗输送有利于避免送苗倒伏,可提高分苗成功率和栽植立直率。

2 结构与工作原理

2.1 结构组成

基质块苗自动送-分苗装置由间歇送苗机构和自动分苗机构两部分构成,如图2 所示。间歇送苗机构由后输送带、输送槽、气缸Ⅰ、主动轮轴及支架等组成,后输送带倾斜布置,两侧设置输送槽,输送槽前方一侧设置缺口装有气动间歇夹紧机构。自动分苗机构由前输送带、侧边输送带、挡销、滑移机构、气缸Ⅱ、机架等组成,前输送带一端靠近后输送带一端呈水平布置,两侧设置侧边输送带与其呈垂直方向;挡销跨过侧边输送带A 位于前输送带上面,前输送带下方设置气缸Ⅱ,气缸Ⅱ通过多个连杆与挡销连接,实现挡销往复摆动;气缸Ⅱ一侧设置滑移机构,滑移机构上安装侧边输送带A 固定座,滑移机构与机架之间设有弹簧,气缸Ⅱ活塞杆上的推板与滑移机构实时接触,气缸Ⅱ与弹簧的共同作用促使侧边输送带A 随滑移机构往复直线移动。

图2 送-分苗装置结构示意图Fig.2 Structure diagram of conveying and separating device

2.2 工作原理

后输送带、前输送带及侧边输送带A、B 均由主动轮轴通过链条与齿轮传递动力。工作时,基质块苗被整排放入后输送带槽内,当基质块苗被输送至间歇夹紧机构位置时,间歇夹紧机构在气缸Ⅰ的带动下绕支点往复摆动,完成对基质块苗的夹紧与放行动作,实现后输送带上的基质块苗间歇向分苗机构输送。基质块苗被输送至前输送带位置时,气缸Ⅱ带动挡销和侧边输送带实现分苗动作,一方面,气缸Ⅱ活塞杆通过挡销连杆带动挡销绕支点做往复摆动;另一方面,与气缸Ⅱ活塞杆固定连接的推板推动与侧边输送带A 固定连接的滑移机构使其往复直线移动。挡销与侧边输送带A、间歇夹紧机构呈反向运动,当挡销摆出前输送带上方时,侧边输送带A 则靠近前输送带与侧边输送带B 共同夹紧基质块苗,并配合前输送带实现单株基质块苗快速送至栽植器,此时间歇送苗机构的夹板摆入输送槽暂停送苗;当挡销摆入前输送带上方时,侧边输送带A 远离前输送带,间歇送苗机构夹板摆出输送槽,挡销挡住送苗机构送来的基质块苗,从而保证栽植器未取苗之前前输送带顶端仅保留一株基质块苗,实现基质块苗的定量、定距栽植。

3 关键部件设计

间歇送苗机构和自动分苗机构经控制系统控制协同工作是该装置稳定作业的前提,因此需要对间歇送苗机构、自动分苗机构、控制系统开展送-分苗过程理论分析,设计逻辑控制方法,确定装置稳定送-分苗条件和关键机构工作参数。

3.1 间歇送苗机构

3.1.1 输送槽参数设计

间歇送苗机构的主要功能是将输送槽内的基质块苗定量有序的向分苗机构输送,为实现自动分苗动作提供条件,如图3 所示。为保证间歇送苗机构能容纳一整排基质块苗,输送带设计长度不宜过长或过短,过长会使基质块苗数量过多,推挤效应会增加前一基质块苗的集中受力造成倾倒;过短则会增加取苗频率。因此输送带长度应满足:

图3 间歇送苗机构简图Fig.3 Schematic diagram of intermittent conveying seedlings mechanism

式中Ls为输送带总长度,mm;n为整排基质块苗数量,取值15 株;ks为相邻两基质块苗间隙系数,取值0.25[26-27];b为基质块棱长,取值40 mm;ΔL为输送带长度余量,至少预留1 株基质块苗的棱长尺寸,取值40~50 mm[12]。计算得输送带总长度Ls=603.5 mm,长度余量内取整650 mm。

为使基质块苗能顺利放入输送槽内,且平稳的向前输送,输送槽宽度应略大于基质块棱长,即输送槽宽度应满足:

式中Bs为输送槽宽度,mm;ΔB为宽度余量,取b/8。计算得输送槽宽度Bs=45 mm。

3.1.2 间歇送苗受力分析

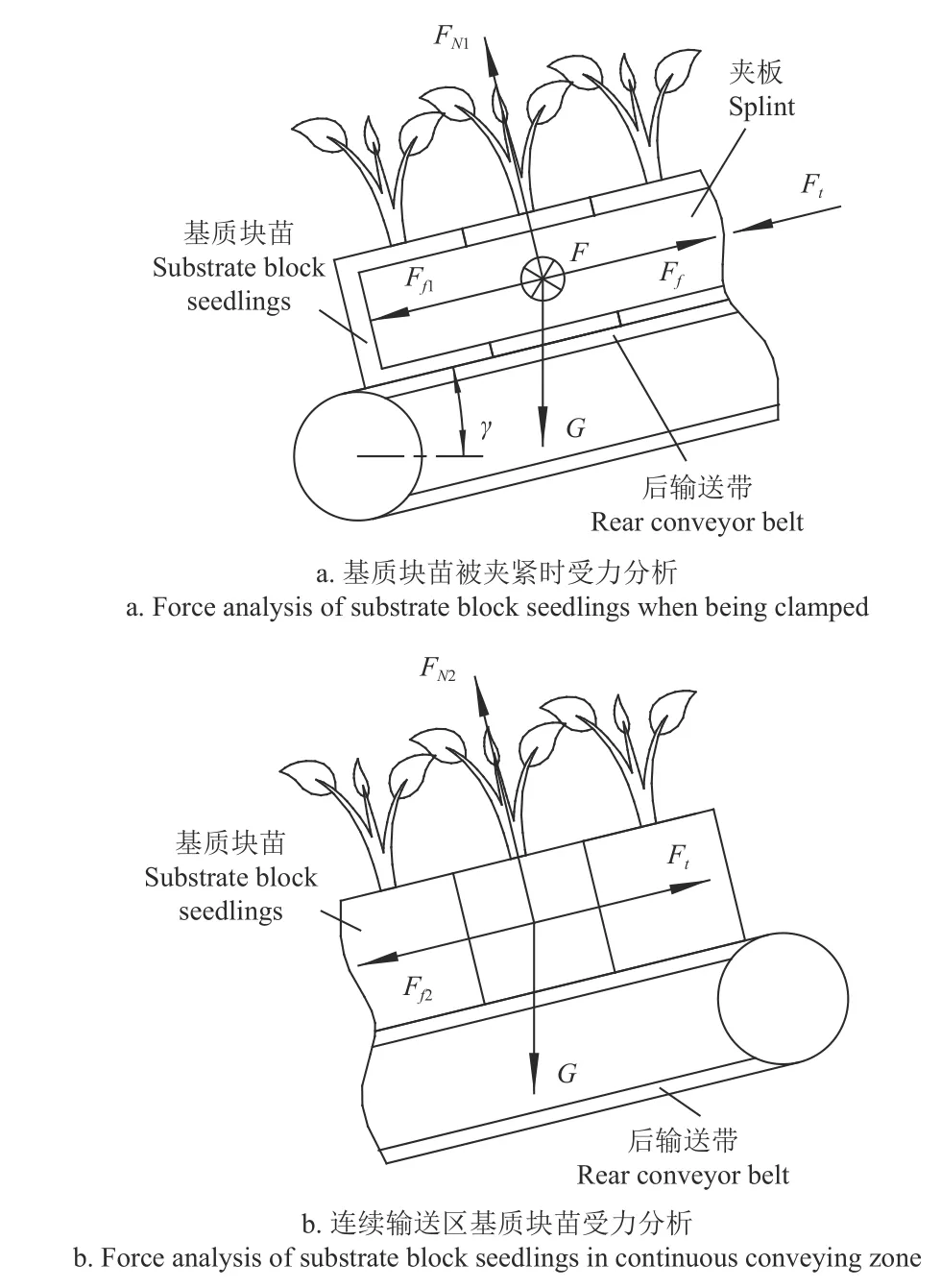

夹板工作时应保证夹紧区的基质块苗不会发生滑动,如图4a 所示,假设夹紧区的基质块苗为一个整体,对其进行受力分析,夹板应满足受力关系:

图4 间歇送苗受力分析Fig.4 Force analysis of intermittent seedlings delivery

图4b 中,Ft为连续输送区的基质块苗对间歇输送区的基质块苗的推挤力,应对连续输送区的基质块苗进行受力分析,假设连续输送区的基质块苗为一个整体,其受力平衡方程为

联立式(3)~(4)得:

式(3)~(5)中μ1为输送带与整排基质块苗的摩擦系数,取值0.55;μ2为夹板与整排基质块苗的摩擦系数,取值0.5;G为基质块苗重力,取值0.98 N;γ为基质苗与水平面的夹角,取值12.5°;n1为夹紧区基质块苗的数量,取值6 株;n2为连续输送区基质块苗的数量,取值9 株,计算得连续输送区基质块苗的推挤力Ft=6.65 N,夹板夹力F≥ 22.15 N。

3.1.3 间歇夹紧机构设计

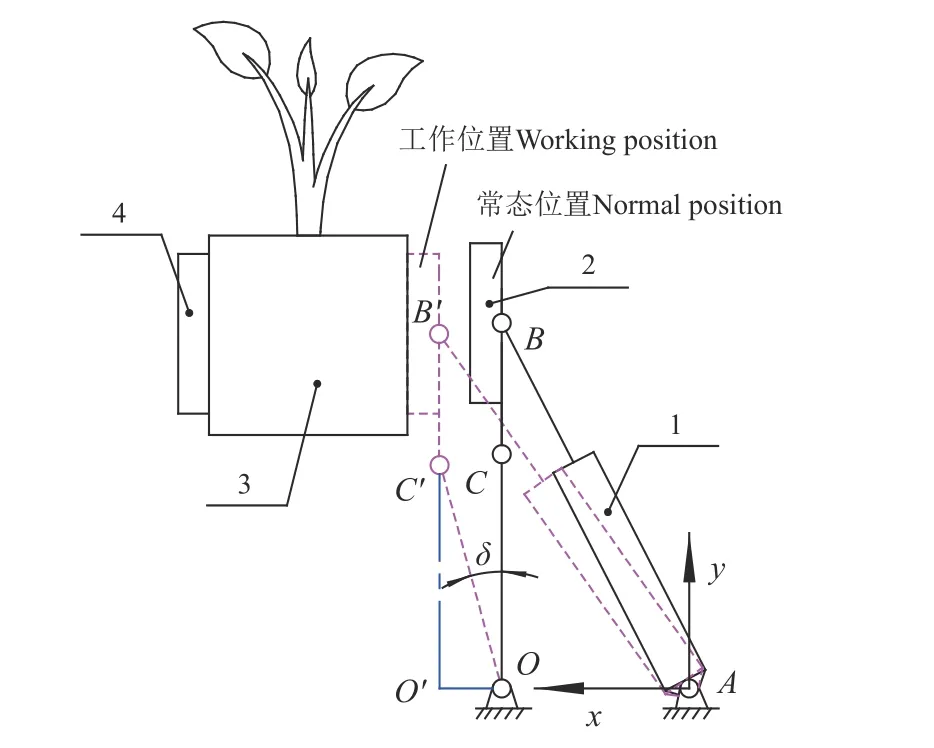

如图5 所示,在杆件尺寸、安装位置等已知的情况下,夹板的夹力与气缸Ⅰ的活塞杆伸展长度密切相关,夹板的转动角度δ受气缸活塞杆的直接影响,δ角过大,需要气缸的尺寸越大,影响效率和安装位置;δ角过小,则影响夹板夹紧力。为此,须分析气缸在工作位置时AB′的所需长度和常态位置时AB的静态长度。

图5 基质块苗被夹紧时机构简图Fig.5 Schematic diagram of the mechanism when the substrate block seedlings are clamped

以气缸Ⅰ的铰接点A为原点,建立平面直角坐标系,作B'C′延长线与过O点的x轴相交,建立虚拟O'点,根据几何关系获得所需坐标点O'点、C'点、B'点的位置,以O'点为引导点求得LO'B'和LO'A距离:

从而推导出气缸工作行程:

式(8)~(9)中LOA为夹板下固定点到气缸Ⅰ固定点的距离,取值40 mm;LOC为夹板下固定点到折点距离,取值95 mm;LBC为夹板上固定点到折点距离,取值38 mm;δ取值30°。计算得气缸Ⅰ常态位置总长度LAB=139 mm、工作位置总长度LAB′=149 mm,可选用宁波亚德客自动化工业有限公司生产的B06-MI 16×10SCA复动型气缸。

3.2 自动分苗机构

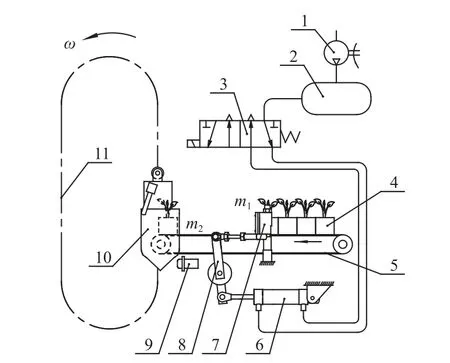

自动分苗机构是将整排基质块苗按照一定频率进行逐块分离。该机构执行部件采用气压传动为直接动力配合多连杆机构实现复合运动。如图6 所示,栽植器沿运动轨迹呈逆时针转动,当接近传感器未检测到栽植器(即两栽植器间隔处)时,PLC 控制电磁换向阀左路接通,气缸Ⅱ活塞杆伸出,挡销摆出前输送带上方实现放苗,基质块苗由m1处被送至m2处,呈待取状态;当栽植器转至接近传感器检测域时PLC 控制电磁换向阀右路接通,气缸Ⅱ活塞杆缩回,挡销摆入前输送带上方实现挡苗,此时栽植器取走前输送带端部基质块苗,依次循环。

图6 自动分苗机构示意图Fig.6 Schematic diagram of automatic seedling separation mechanism

3.2.1 稳定分苗条件

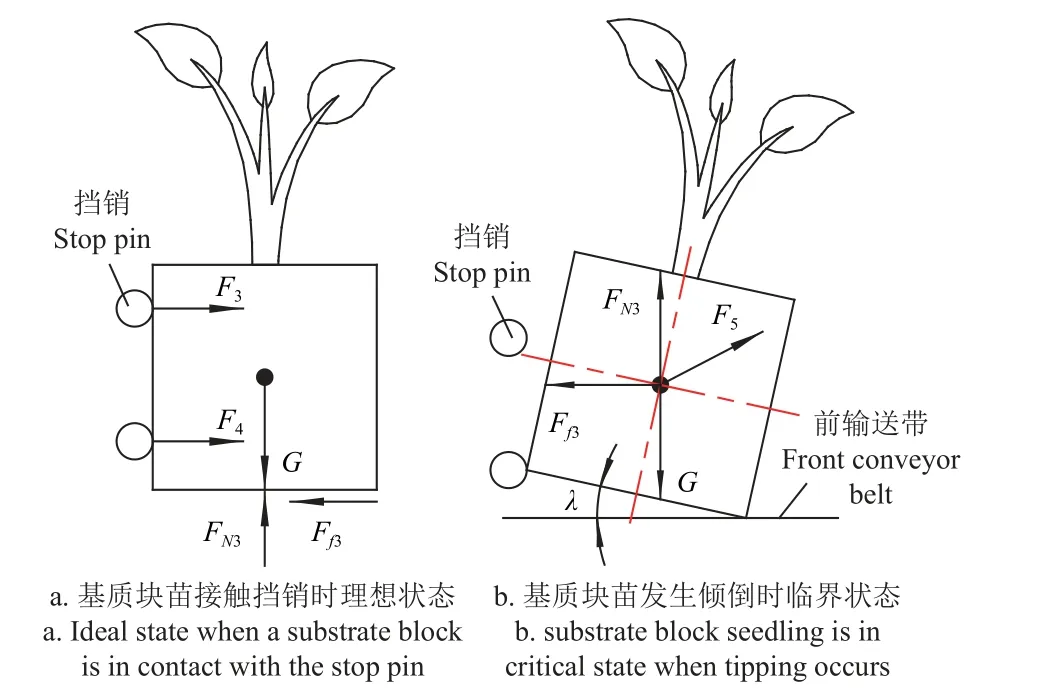

为保证挡销处于挡苗状态时,前输送带上始终存有基质块苗供分苗,要求前输送带速度大于栽植器转动速度,但前输送带速度过快会使基质块苗在接触挡销瞬间发生倾翻。如图7 所示,对基质块接触挡销的瞬间进行分析。

图7 基质块苗接触挡销的瞬间受力Fig.7 Force at moment substrate block seedling contact with stop pin

挡销对基质块质心:

式中d为挡销到基质块质的垂直距离,mm。

如图7a 理想状态下,两挡销对基质块质心所形成的力矩与力臂相等,且合力与基质块质心位于同一水平线,不会产生翻转力矩,因此基质块不存在倾翻的可能。实际生产中,基质块育苗期间块体之间难免存在差异,两挡销合力难保位于每个基质块的质心位置,若出现偏差,则出现倾翻的可能。基质块在惯性力的作用下会翻转到图7b 状态,基质块碰到挡销前,基质块所受力对挡销的力矩为0,基质块碰到挡销后,基质块所受力对挡销的力矩还为0,满足能量守恒定律[27],当基质块苗处于临界倾翻状态时基质块苗损失的动能转化为势能。

动能ΔEk的变化:

势能ΔEm的变化:

动能转化为势能:

式(11)~(14)中m为基质块苗的质量,取值100 g;v为基质块苗获得的输送速度,m/s;当λ=45°时,基质块苗为临界倾倒状态,计算得输送速度v=0.16 m/s,所以,要保证基质块苗接触挡销时不会发生倾翻,需保证前输送带速度小于基质块苗理论输送速度。

3.2.2 分苗机构设计

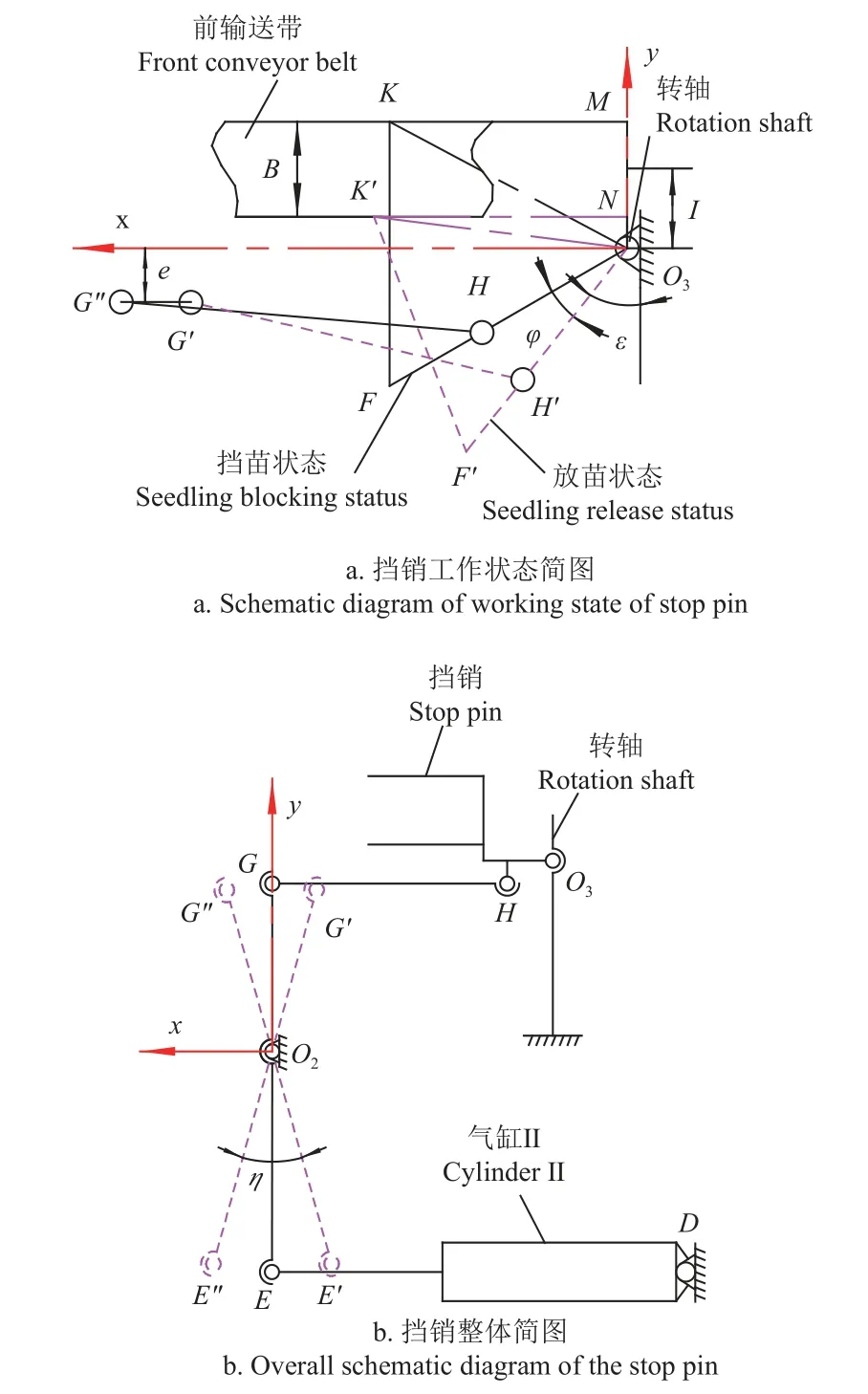

挡销的摆动角度φ直接影响分苗效果,挡销摆入前输送带上方与基质块前进面保持平行接触时视为理想挡苗状态,挡销摆出前输送带上方远离基质块体时视为理想放苗状态。在挡销与连接组件尺寸、安装位置均已知的情况下,通过计算挡销摆角φ和摆杆摆角η,可间接求得连杆两端点绕支点摆动的直线距离,从而得出所需气缸的工作行程。

如图8 所示,以O2和O3各为坐标原点分别建立平面直角坐标系,获得所需坐标点H、H'、E'、E''的位置。

图8 挡销工作原理简图Fig.8 Schematic diagram of working principle of stop pin

计算得出挡销摆角φ:

由H点、H'点坐标和挡销摆角φ 推导出G′到G′′的位移距离:

计算得出挡销摆杆摆角η:

由E'点、E''点坐标和摆杆摆角η推导出气缸Ⅱ活塞杆的行程为

计算得气缸Ⅱ的活塞工作行程LE′E′′=18.5 mm,连杆往复行程LG′G′′=12 mm,φ=24.4°,η=13.8°,根据LE′E′′距离可选用宁波亚德客自动化工业有限公司生产的B06-MI 20×20 SCA 型复动型气缸。

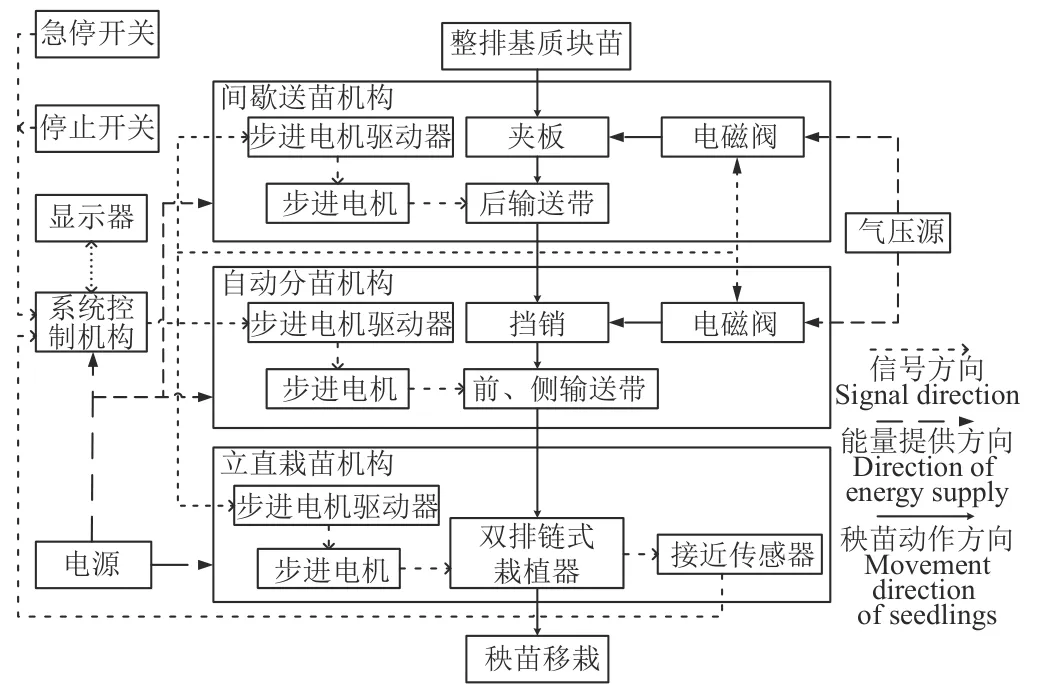

3.3 控制系统

3.3.1 控制原理

控制系统采用CP1H-X40DT-D 型PLC (programmable logic controller)控制,控制器与触屏输入显示器连接实现人机交互,并通过控制信号启动和调整间歇送苗机构、自动分苗机构以及立直栽苗机构工作。各部分机构内在组成和机构之间的能量供给关系、信号通路方向和秧苗栽植处理过程的空间处理过程如图9 所示。

图9 控制原理图Fig.9 Diagram of control principle

其中,送-分-栽苗机构之间的控制和反馈信号实现如下:人机交互结构的输入和输出信号通过VGA(video graphics array,1987)视频信号实现,输入的数字则转化为PLC 的寄存器和E2PROM (electrically erasable programmable read-only memory)寄存器内。控制系统对电机的转速控制是通过PWM(pulse width modulation)信号与电机驱动器通讯实现控制。此外,接近传感器和PLC 之间的通讯方式为BCD8421 编码的串口数字信号,接近传感器通过红外线检测传感器与每个周期上的栽植器距离转化为BCD8421 的数字信号,并以阈值来判断每个栽植器的实际动作周期,实现间歇送苗机构、自动分苗机构和直立栽苗机构的动作起点和周期保持同步。

接收PLC 系统控制信号的电机驱动器输出电机控制信号,驱动后输送带给基质块苗提供前进的速度,电磁阀在接收到控制信号后,驱动夹板间歇对秧苗夹紧,实现间歇送苗和整齐排列。前输送带和侧输送带同步运行给秧苗提供运输速度,使得秧苗的运动方向和输送的末端位置有较高的稳定性。栽植器的运动周期与自动分苗机构分苗动作的周期对应,若该部分的时间周期出现偏差时,接近传感器通过PID 控制间歇送苗机构和自动分苗机构的送苗速度来调节。

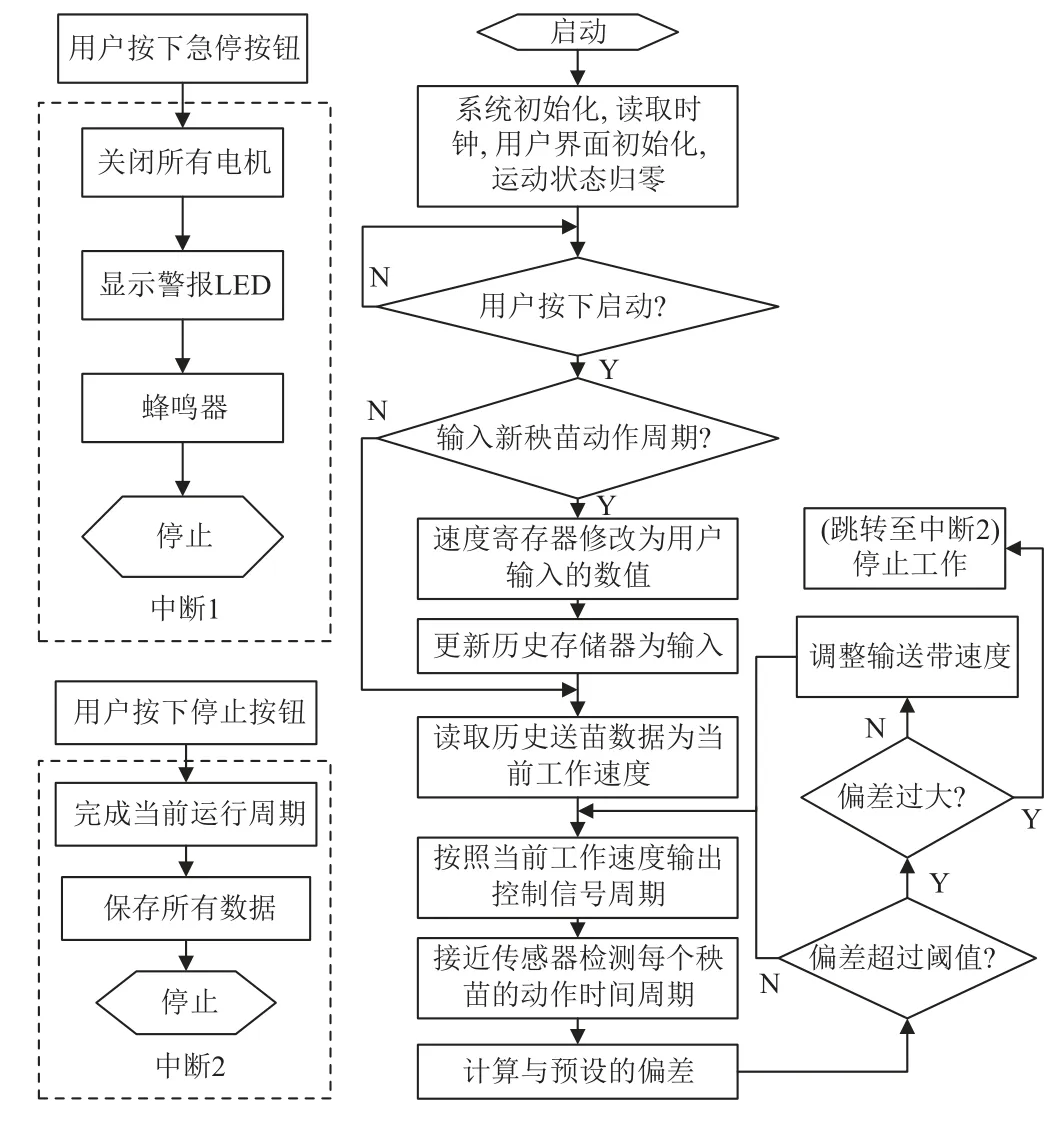

3.3.2 控制流程

系统控制流程(图10)主要通过PLC 控制器及其通讯部件来实现,主要包括:初始化、速度控制、秧苗移栽控制、中断处理和速度控制算法。

图10 控制流程图Fig.10 Flow chart of control

由于系统需要将初始电位、时间基准、界面显示、运动起始值与周期校准同步,因此在系统上电启动后,首先进入系统初始化阶段,包含系统的初始化、时钟初始化、用户界面初始化及运动状态归零初始化。初始化阶段结束后系统进入指令等待状态,由于秧苗移栽控制需要特定的开始时间和运行周期,此时需要用户输入启动指令或速度修改指令。若用户输入速度后并按下启动系统则按照用户新输入的速度值运行并更新历史数据值;如果用户直接启动系统则读取历史存储的速度数据值进行启动,使得系统运行时保持与启动前的最后一次运行一致的速度运行。此外,系统在运行过程中,可以通过中断跳转进行急停和停止操作,当执行急停时,系统会立即停止;若指令为停止,系统则完成最后一个工作周期后,逐步慢速停止。其中,急停和停止的中断等级不同,急停的中断等级优先于停止指令,这保证急停的触发会在最快的速度下停止系统的所有动作,最大限度减少意外事故的发生。

3.3.3 PID 控制算法

由于分苗和栽苗机构部分互相独立驱动,而栽苗机构在动作的过程中容易受到环境的不均匀阻力干扰(例如不同的土壤硬度带来的阻力差异),除此以外,电压变化和控制信号也可能存在着周期性的随机性干扰,这些干扰产生的微小位移差异会在周期性动作下产生积累作用进而影响整体的栽苗动作。为使分苗和栽苗机构部分的速度保持稳定一致,避免由于受外力和其他干扰的误差导致秧苗的漏送和多送问题,本文运用了PID(proportion integral derivative)控制算法[28]对间歇送苗机构的运行速度进行控制调整,实现分苗和栽植机构的运动之间的速度保持一致。

4 性能试验

4.1 试验条件与指标

为验证所设计自动送-分苗装置的实际分苗效果,以步进电机为动力源分别驱动前、后输送带,以电磁换向阀控制气缸驱动挡销与夹板,并搭建试验台,试验获取装置最优参数组合,如图11 所示。试验用苗为苗龄30 d 的甘蓝基质块苗,基质块为棱长40 mm 立方体,基质块之间无粘连、串根,送-分苗过程中,秧苗倾斜产生的力矩不影响试验效果。试验地点为农业农村部南京农业机械化研究所东区实验室。

图11 自动送-分苗台架试验Fig.11 Bench test of automatic conveying and separating

由理论分析可知,影响送-分苗效果的主要因素与前、后输送带送苗速度和挡-放苗频率有关,因此,以前、后输送带电机转速和挡销频率为试验因素,以分苗成功率和基质块破损率为评价指标进行性能试验。

分苗成功率Y1为单株分离且保持完整、竖直状态的苗块NF占整排基质块苗N的比例。

基质块破损率Y2为分苗过程中基质块因外部受力基质散落质量大于基质块苗总质量1/3 的基质苗块NP占总株数N的比例[29]。

4.2 单因素试验

通过自动送-分苗试验台预试验,前输送带电机转速设置为88、99、110、121、132 r/min,后输送带电机转速设置为66、73、79、86、92 r/min,挡销频率设置为1.6、1.8、2.0、2.2、2.4 s/次。分别设计以下单因素试验,每组试验选用120 株基质块苗进行测试,重复试验3 次取平均值,当对其中1 个因素进行试验时,另外2 个因素各取中间值,分别考察各因素对对分苗成功率和基质块破损率的影响。

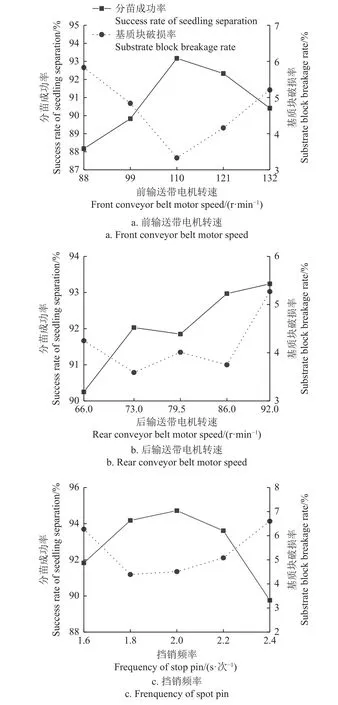

由图12a 和图12c 可知前输送带电机转速和挡销频率对分苗成功率与基质块破损率的影响波动范围较大,前输送带电机转速在99~121 r/min,挡销频率在1.8~2.2 s/次时分苗成功率和基质块破损率综合性较佳。

图12 单因素试验结果Fig.12 Single factor test results

图12b 后输送带电机转速对分苗成功率整体影响波动范围较小,转速越高分苗成功率越高,但高转速时对基质块破损率影响较大,综合分析分苗成功率和基质块破损率试验结果,当73~86 r/min 时综合性较佳。

4.3 多因素试验

4.3.1 试验设计

为获得最优参数组合,验证上述3 因素交互作用对分苗效果的影响,采用三因素三水平Box-Behnken 响应曲面分析法[30-31]。根据单因素试验结果,选取前输送带电机转速99、110、121 r/min,后输送带电机转速73、79.5、86 r/min,挡销频率1.8、2.0、2.2 s/次设计试验,试验因素水平如表1 所示。试验共17 组,每组试验重复3 次,每次120 株基质块苗,取3 次平均值记录数据,试验结果如表2 所示。

表2 试验方案及结果Table 2 Experimental scheme and results

4.3.2 结果与分析

运用Design Expert8.0.6 软件对试验结果进行方差分析,由表3 可知,分苗成功率Y1的回归模型中,回归项X1、X3、X1X3、X12、X32对方程影响显著(P<0.05),其余项影响不显著(P≥0.05);基质块破损率Y2的回归模型中,回归项X2、X3、X2X3、X22、X32其余项影响不显著(P≥0.05)。剔除不显著项,回归方程分别为

表3 回归模型方差分析Table 3 Variance analysis of regression models

4.3.3 交互作用分析

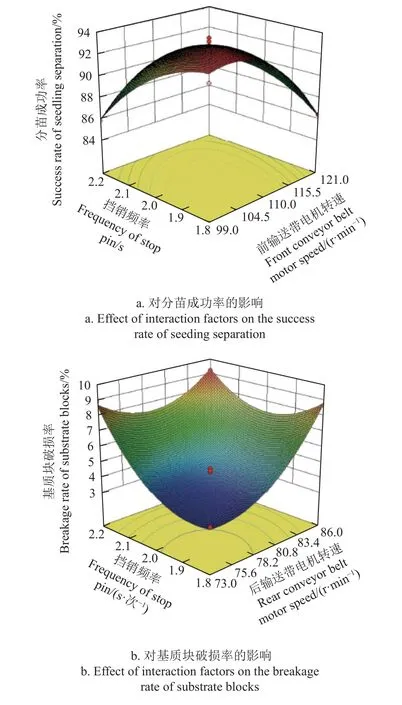

由图13a 可知,当后输送带电机转速为79.5 r/min 时,响应面变化趋势随前输送带电机转速和挡销频率的增大而减小,表明前输送带电机转速和挡销频率对分苗成功率均具有较大影响,前输送带电机转速为99 r/min、挡销频率1.8 s/次时分苗成功率最高。

图13 交互作用分析Fig.13 Interaction analysis

由图13b 可知,当前输送带电机转速为110 r/min 时,响应面变化趋势沿后输送带电机转速与挡销频率增大而似线性增大,后输送带电机转速为73 r/min、挡销频率为1.8 s/次时,基质块破损率最低。

4.3.4 参数优化

为获得较好的分苗效果,以高分苗成功率、低基质块破损率为优化目标,进行自动送-分苗装置工作参数与结构参数优化,利用Design Expert8.0.6 数据分析软件中的Optimization-Numerical 模块进行优化求解,其目标函数与约束条件为

优化后得到影响因素最佳参数组合为前输送带电机转速104 r/min、后输送带电机转速75 r/min、挡销频率1.85s/次,在该参数组合下分苗成功率93.26%、基质块破损率3.35%。采用上述优化获取的最佳参数组合进行台架验证试验,重复试验3 次并取平均值作为试验验证值,试验结果为:分苗成功率92.73%、基质块破损率4.09%,验证值与优化结果分别相差0.53 和0.74 个百分点,基本一致。

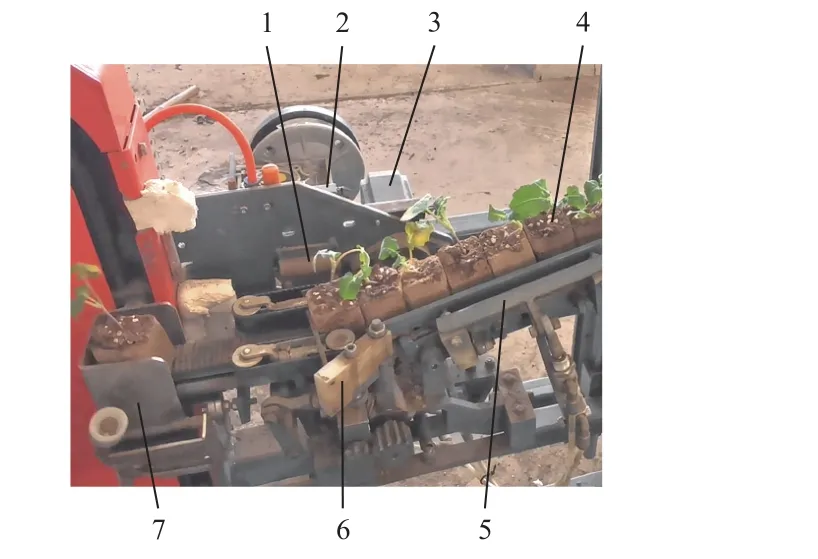

4.3.5 田间试验

将自动送-分苗装置安装到基质块苗移栽机上并于2022 年5 月在常熟横塘蔬菜专业合作社开展田间验证试验(图14)。前、后输送带分别选用Z11、Z16的05B 链轮同步驱动,电磁换向阀得失电频率设为1.85 s/次,设置参数组合为:前输送带转速104 r/min、后输送带转速75 r/min、挡销频率1.85 s/次。试验重复3 次,每行连续共放120 株基质块苗进行移栽计算结果取平均值。

图14 田间试验Fig.14 Field test

田间试验结果:分苗成功率91.81%、基质块破损率4.62%,由于链传动存在误差及田间试验影响因素较多,与两指标的优化结果相对误差分别为1.45 和1.27 个百分点,在样机指标允许变动范围之内,表明该装置设计合理,工作性能稳定。

5 结论

设计了一种基质块苗移栽机专用的自动送-分苗装置,阐述了整体结构与工作原理,根据测定的育苗基质块抗压力及摩擦角力学特性参数,设计了间歇送苗和自动分苗机构,通过理论分析获得关键部件的受力与坐标函数,确定了送-分苗过程中基质块苗稳定送-分苗的机构工作条件。进行台架优化试验和田间验证试验,得到如下结论:

1)以前、后输送带电机转速和挡销频率为因素,以分苗成功率和基质块破损率为评价指标进行性能试验。通过单因素试验确定了前输送带电机转速范围99~121 r/min,后输送带电机转速范围73~86 r/min,挡销频率范围1.8~2.2 s/次。采用Box-Behnken 中心组合试验法分析并建立优化模型,得到最佳参数组合:前输送带电机转速104 r/min,后输送带电机转速75 r/min,挡销频率1.85 s/次,该参数组合下分苗成功率93.26%、基质块破损率3.35%,验证结果与优化结果分别相差0.53 和0.74 个百分点,基本一致。

2)田间验证试验表明,分苗成功率91.81%、基质块破损率4.62%,与两指标的优化结果相对误差分别为1.45 和1.27 个百分点,均低于2 个百分点,在样机指标允许变动范围之内,该研究可为基质块苗自动移栽关键部件设计及参数优化提供参考。

基质块育苗对秧苗种类不受约束,不仅适用于叶类蔬菜,对茄果类、结球类等蔬菜及扦插苗均具有较好的适应性。基质块体积适中、形状规则,具有较高的护根、保墒作用,尤其适用于北方严寒地区早春茬蔬菜种植。但目前基质块育苗原料以进口泥炭为主成本较高,移栽装备自动化、智能化水平有待提升,建议可从国产基质化配方改良替代进口泥炭育苗和自动化、智能化移栽装备开发两方面开展相关研究。