透明发光二极管研究进展

2023-10-08李一爽包志强邹德月郭晓阳

李一爽, 包志强, 邹德月, 郭晓阳

(1. 中国科学院长春光学精密机械与物理研究所 发光学及应用国家重点实验室, 吉林 长春 130033;2. 中国科学院大学, 北京 100049)

1 引 言

随着电子设备与5G等通讯方式的发展,光电显示器件与我们的生活联系越来越紧密。发光二极管(LED)作为一种常见的半导体发光器件,由于其在小能耗、小体积、反应速度快、使用寿命长的同时还有显色丰富的特点,已经占据了主流市场。如今人机交互的发展进入新的时代,未来显示的发展方向将逐步走向柔性、轻量化和透明化[1]。其中透明显示由于其具有显示生动逼真、背景可见度高等优势,在智能窗、可穿戴电子产品、虚拟现实技术[2]、触摸屏等产品中有着巨大的应用潜力。

高效的发光材料是实现透明发光二极管(TLED)的前提。自1907年Henry J Round首次观测到碳化硅二极管的电致发光现象以来[3],LED的发展日新月异,一些新型半导体发光材料,例如有机[4]、量子点[5]、金属卤化物钙钛矿[6]等,为LED显示技术提供了新的发展方向。近些年,基于这些新兴材料的电致发光器件性能已经取得了突破性的进展,这也为发展基于新一代发光材料的透明显示器件提供了可能。

传统的LED通常采用不透明的顶部电极(Al、Ag、Au等),这类高电导率、高反射率的金属薄膜能够确保发出的光反射到二极管内部[2],通过透明的底部透明电极实现单侧的发光(如图1(a)所示)。与传统LED不同的是,TLED器件的顶部电极要采用透明电极,发光层发出的光通过顶部和底部电极同时发射出来(如图1(b)所示),这将大大降低器件从底电极出光的效率。因此,如何更有效地提高光的取出效率就成为提升TLED性能的一个关键因素。而这其中双侧透明电极的选择就成为了重点。目前,底部透明电极可以使用的材料比较多,例如透明导电氧化物(TCO)[7]、超薄金属膜(UTMFs)[8]、银纳米线(Ag NWs)/网格[9-12]、导电聚合物[13]、碳纳米管(CNT)和石墨烯[14-15]等。然而,顶部电极与底部电极相比,有更多的限制要求。它不仅要求具有高透过率和低面电阻,同时为了更高效的载流子注入,还要具有与有源层匹配的能级。另外,因为一些发光层的材料对温度、湿度、氧气、高能粒子等非常敏感[16-17],因此,通过高温、等离子体辅助和溶液基沉积技术处理的材料很难与顶部电极应用兼容。因此,为了兼顾有源层的加工工艺,还要求透明顶电极要具有低温沉积工艺,这些要求为发展高效TLED增加了难度。

图1 (a)传统底发射发光二极管结构;(b)双侧发射的透明发光二极管结构。Fig.1 (a)Traditional bottom-emitting light-emitting diode structure. (b)Double-sided emission transparent light-emitting diode structure.

总之,透明电极材料和光提取技术的选择和限制共同决定了TLED器件的最终性能。如何通过材料和结构的选择、设计和优化来实现高效的TLED是透明发光器件所要解决的关键问题。本文将针对有机发光二极管(OLED)、量子点发光二极管(QLED)以及钙钛矿发光二极管(PeLED)三类发光器件,结合透明电极在上述器件中的应用,综述其相应的透明化方案,并提出相关方案的优势和劣势,希望能够为透明显示的发展提供更多方向和指导。

2 透明有机发光二极管

有机发光二极管(OLED)具有功耗低、重量轻、色域宽、响应时间快、对比度高等突出优点,在全彩平板显示和固态照明中应用广泛[18-20]。透明OLED易于与氧化物或有机薄膜晶体管驱动电路集成,可用于具有高孔径比的有源矩阵透明显示器[21],可应用于智能手机、笔记本电脑、可穿戴智能设备等电子产品中。OLED通常是由多层有机半导体材料组成,其功能层的设计简单且具有超薄厚度,发光层可以选择仅吸收紫外线的有机半导体材料,从而表现出高透明度,这使其在透明显示领域的应用具有优势[22]。

目前最常用的透明电极是以氧化铟锡(ITO)为代表的TCOs,因为它们的光学带隙(Eg)可大于3 eV,所以能在保证高电导率的同时具有高透明度[23]。然而,在透明发光二极管的应用中,由于高质量ITO的制备通常需要通过等离子体辅助沉积技术在高温下溅射,而过高的温度会损坏发光层[24];In和Sn颗粒在ITO沉积过程中扩散到有机层中,并可能增加漏电流、降低效率和寿命进而降低器件的性能[22],所以并不适合直接用来作为TOLED的顶部电极;而且铟元素在自然界中的储备量并不多,昂贵的开发和制作成本限制了它在商业上进一步的大范围应用。因此,发展新型的透明电极应用于透明发光器件是实现高效透明显示器件的关键技术之一。

2.1 基于TCO的TOLED

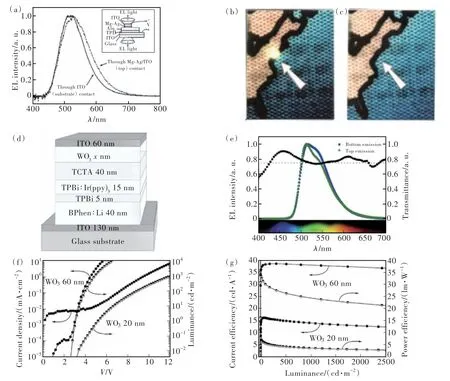

Forrest及同事在1996年首先报道了一种基于TCO的TOLED[25]。图2(a)给出了器件的发光光谱,插图为器件结构,图2(b)、(c)为玻璃基板上的TOLED开启和关闭状态的实物图。器件顶部电极由Mg∶Ag超薄膜和ITO组成。Mg∶Ag共蒸发的UTMF作为缓冲层,可以为发光层提供保护,同时也作为电子注入层。采用低功率、室温、射频磁控溅射工艺沉积Mg∶Ag薄膜上的ITO膜,以避免对下面的有机层造成损坏。最终得到的发光器件在530 nm的发光波段达到的最大透过率约为63%,但外量子效率(EQE)仅为0.1%。这项工作开创性地为TOLED的实现提供了第一套方案,即通过添加缓冲层保护有机发光材料,再在缓冲层上沉积TCOs实现透明器件。

图2 (a)第一个TOLED器件的结构及电致发光光谱(EL);工作状态下(b)、关闭状态下(c)TOLED的实物照片[25];(d)倒置TOLED的器件结构;(e)具有60 nm厚WO3层透明OLED的底部和顶部发射光谱以及显示光谱可见部分的器件总透射率;具有20 nm和60 nm厚WO3层透明OLED的特性:(f)电流密度/亮度与电压 (J-V),(g)电流/功率效率与亮度[22]。Fig.2 (a)The structure and EL diagram of the first TOLED device. The real photo of TOLED in the working state(b) and in the off state(c). (d)Device structure of inverted TOLED. (e)Bottom and top emission spectra of transparent OLEDs with 60 nm WO3 layer, and total device transmittance showing the visible part of the spectrum. Properties of transparent OLEDs with 20 nm and 60 nm thick WO3 layers: (f)current density/brightness versus voltage(J-V), (g)current/power efficiency versus brightness.

缓冲层的选择需要满足一些条件。除了保护下面的有机分子不受ITO的影响外,缓冲层还应具有化学惰性,并具有相关的导电性和透明度,以避免有害干扰[26]。此外,缓冲层还应促进有效的电荷注入,降低用于增强电子注入的顶部电极材料的功函数(WF)。除了Mg∶Ag合金之外,酞菁铜(CuPc)/锂(Li)[27]、2,9二甲基-4,7二苯基-1,10-菲罗啉(BCP)/Li[28]等也被应用于作为电子传输层的缓冲层的设计。尽管CuPc等有机物能提供高透明度,但是受其较大的晶粒尺寸影响,粗糙的表面形态会导致沉积在这些层上的ITO薄膜的质量下降,进而导致透明顶部电极的电导率显著下降。随后,Forrest团队采用BCP/Li/ITO作为透明阴极获得的双层小分子OLED将器件的整体透明度提高到整个可见光谱的90%,其工作电压和EQE((1.0±0.05)%)可与当时采用厚金属阴极的传统未掺杂OLED相媲美,这是因为Li通过BCP扩散增强了电子注入[28]。

若采用倒置的器件结构,一些导电氧化物例如WO3、V2O5、MoO3、ReO3和NiOx等则可以作为空穴传输层和缓冲层,与ITO一起构成透明阳极。2008年,Riedl团队构筑了以ITO同时为阴极和阳极的TOLED,器件结构如图2(d)所示。使用WO3作为缓冲层的TOLED可达到30 lm/W和38 cd/A的高效率,平均透光率超过75%(图2(e))[22]。该工作通过改变WO3的厚度提高了TOLED的性能(图2(f)、(g)),WO3形成纳米晶膜,有效地阻挡了ITO顶部电极溅射沉积过程中出现的高能粒子,这证实了缓冲层对于发光层的保护作用。同时,WO3的加入提高了ITO电极的WF,促进了空穴的注入。然而,缓冲层的加入增加了器件制造的复杂性,且很难避免两侧发射的亮度、效率和色度坐标的差异[26]。

一些研究致力于证明其他TCOs是ITO的潜在替代者。例如,Chauhan等利用AZO作为阴极和阳极,在有机层上方引入Alq3/LiF/Al缓冲层可显著抑制损伤以提高透明OLED的性能,得到的TOLED在可见光区的透光率大于80%,器件性能略低于以ITO作为电极的参比器件[29]。

2.2 基于UTMFs的TOLED

UTMFs(通常为Ag、Au等)因为具有低电阻和高透过率被认为是一种理想的透明电极材料。2020年,Song等通过使用热蒸发共沉积银(Ag)和铝(Al)制成透明金属阴极,其中Al和Ag的原子百分比分别固定为96%和4%[30]。金属Al的掺杂避免了Ag生长过程中的团聚,使用这种Ag∶A(l4%,14 nm)阴极和ITO阳极制备的TOLED显示出优异的电子注入特性,在520 nm处的透过率达到83.5%,底部和顶部发光的电流效率(CE)分别为36 cd/A和18 cd/A,底部和顶部测得的EQE分别为12.4%和6.5%。但是,该器件顶发射的光谱比底发射的光谱窄,这表明,顶部发光受反射效应的影响,并且大多数顶部发射的光具有相对强的内部干扰。

UTMFs通常在金属和电介质界面由于金属的吸收和反射会产生光学损耗而表现出有限的透明度,从而导致发射光谱和颜色的无意偏移。为了提高透明度而大幅降低金属膜的厚度,通常会产生不连续的膜形态,降低薄金属电极的化学稳定性,并导致器件产生高漏电流。如果引入高折射率的透明材料,如介电材料、有机材料和过渡金属氧化物作为顶部覆盖层[2],可以形成介质/金属/介质(DMD)电极结构[31]。DMD结构的增强透明度来自表面等离子体两个金属/金属氧化物界面的共振(SPR)效应[32]。基于薄膜光学理论的光学输出耦合效应可以用来解释叠层电极的透过率,薄膜的光学相厚度(δ)可以表示如下[33]:

其中,λ表示入射光的波长,n为薄膜折射率,d为薄膜厚度,θ为入射角。当光学厚度是的整数倍时DMD电极有最佳透过率。DMD电极作为透明电极的优势在于可以通过热蒸发制备,不会对发光层造成损伤;而且通过设计调整电介质和金属的种类和厚度,可以很方便地调整电极电阻和各个波段的透过率,抑制光学损耗以达到高透过率和低电阻的最佳匹配。

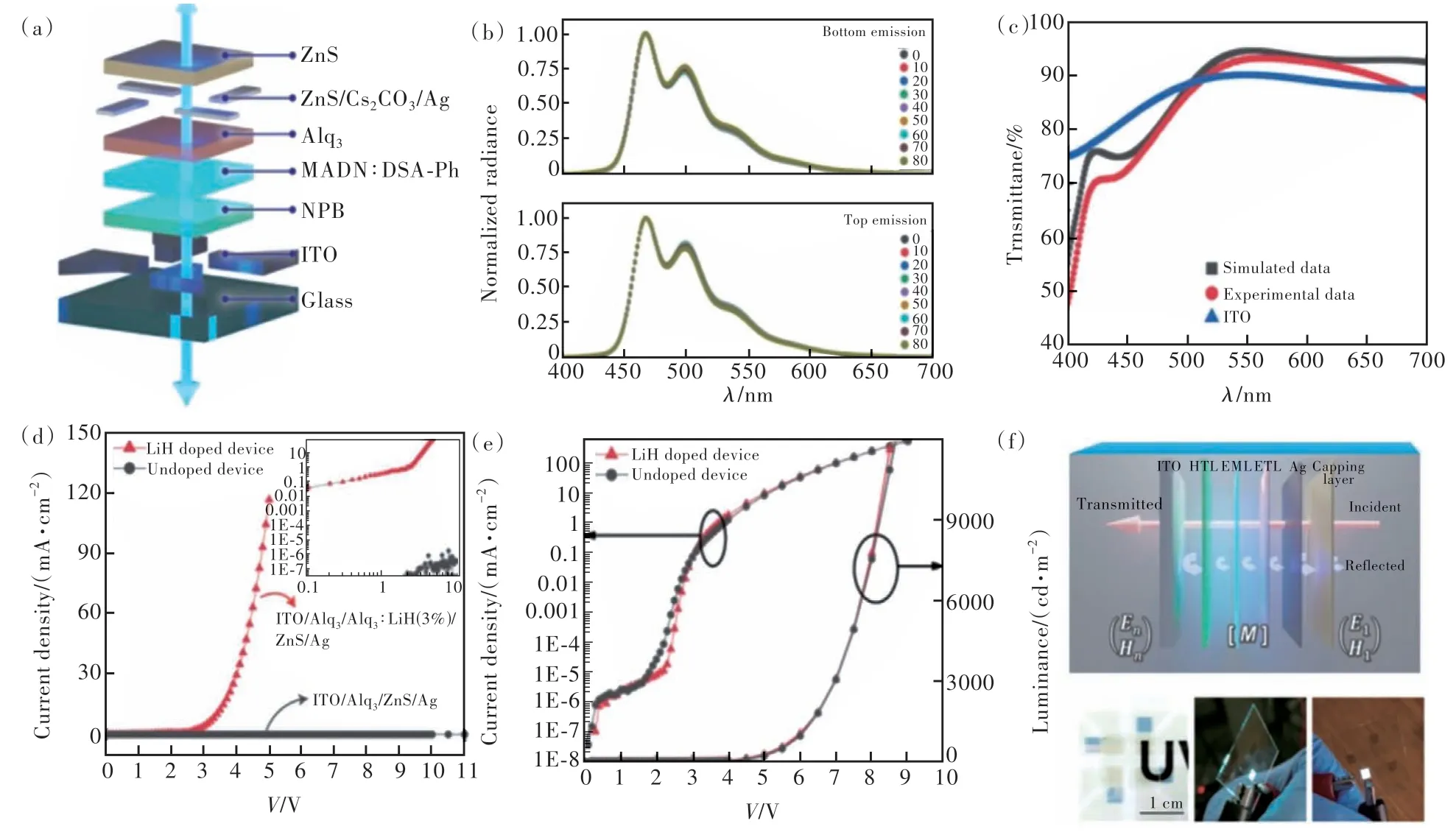

WOx、MoOx是使用最广泛的介质材料,因为它们一方面具有较高的折射率和介电常数,能抑制电子注入层和Ag电极之间界面的表面等离子体损耗,另一方面能够促进空穴的注入提高器件性能[34]。2015年,Choi及其同事在实验中同时使用多层结构电极作为阳极和阴极制造了TOLED,阳极和阴极分别为ZnS(24 nm)/Ag(7 nm)/MoO3(5 nm)和ZnS(3 nm)/Cs2CO3(1 nm)/Ag(8 nm)/ZnS(22 nm)[35]。介电层改善了银的相关性能,包括其表面形貌、透明度、面电阻和电荷注入。它们的高表面能也有望阻止银原子扩散到相邻层。此外,MoO3可以有效地降低电荷注入势垒来增强空穴注入。优化后基于Alq3的TOLED在550 nm处显示出74.22%的高透明度,并且与具有ITO和Al作为底电极和顶电极的不透明OLED的器件性能相当,还具有一定的柔性。Kwon团队发现,LiMn2O4/Ag/WOx或Li2CO3/Ag/WOx都是有效的透明阴极,显示出增强的透射率(90.6%和91.2%)和低的面电阻(5.4 Ω/□),最终的绿色TOLED在550 nm处显示出87.1%的高透射率,两侧亮度比为1.8∶1[36]。Tian等利用热蒸发MoO3/Ag/MoO3(MAM)的多层电极作为TOLED中的透明阴极,得到的透明电极在可见光谱范围内的透过率介于65%和80%之间,电阻为9 Ω/□[37]。通过微调MAM结构,优化TOLED的性能,底部和顶部的亮度分别为1 000 cd/m2和300 cd/m2,TOLED在450~475 nm范围内表现出约90%的峰值透射率,在整个可见光(即400~700 nm)范围内的透射率高于45%。2018年,唐建新团队利用LiF/Al/Ag/NPB的多层顶部电极制成的TOLED的峰值EQE和功率效率达到30.2%和72.1 lm/W[38],这是迄今为止报道的没有光输出耦合结构TOLED器件的最佳性能。最近,Chae等使用具有高表面能和高折射率的硫化锌作为种子层和覆盖层,结合8 nm的超薄银阴极实现了具有91%的透光率的蓝色TOLED,同时具有出色的稳定性和350 h以上的寿命,器件结构、性能及发光照片如图3所示。文章还通过动物实验探究了该蓝光器件在睡眠管理的医疗保健应用的潜在可能[39]。

图3 基于DMD电极的蓝色OLED[37]。 (a)器件结构;(b)角光谱;(c)模拟与实际的电极透射率;(d)使用 Alq3∶LiH 的未掺杂和掺杂器件的电流密度与电压(J-V);(e)使用 Alq3:LiH 的未掺杂和掺杂器件的电流密度/亮度与电压(J-V-L);(f)上图为传输矩阵,下图为实物照片。Fig.3 Blue OLED based on DMD electrodes. (a)The device structure. (b)The angular spectrum. (c)Simulated and actual electrode transmittance. (d)The current density/brightness/voltage(J-V) of undoped and doped devices using Alq3∶LiH. (e)The current density/brightness/voltage(J-V-L) of undoped and doped devices using Alq3∶LiH. (f)The above figure shows the transfer matrix, and the following figure shows the physical photo.

2.3 基于导电聚合物的TOLED

导电聚合物能够形成高度柔性和透明的薄膜,机械特性和光电特性易调节[40],最重要的是其合成成本低,不需要高温,可通过溶液加工,可以使用廉价的旋涂、喷涂、滴涂、喷墨、压印、卷对卷打印等工艺轻松形成[41];缺点是导电性较差。使用甘油、二甲基亚砜(DMSO)或乙二醇(EG)等高沸点溶剂可大大提高其导电性[40,42]。其中,聚(3,4-乙烯二氧噻吩)∶聚(苯乙烯磺酸盐)(PEDOT∶PSS)也被应用于TOLED的探索。改性后的PEDOT∶PSS作为透明电极被广泛应用于柔性及透明光电器件中。

2016年,Wu团队报道了一种高效的透明倒置小分子磷光OLED。该TOLED借助基于导电聚合物PEDOT∶PSS和粘合剂添加剂D-山梨糖醇的透明导电粘合剂,由于聚合物和小分子层界面存在物理键合问题,通过在阳极缓冲层1,4,5,8,9,11-六氮杂苯甲腈(HATCN)上热蒸发超薄的D-山梨醇,进一步增强了附着力,以更好地附着PEDOT∶PSS[43]。该器件表现出高达77%的较高透光率和平衡的两侧发光强度,总EQE高达11.4%(对应总CE为43.1 cd/A),CE顶部发射为23.1 cd/A,底部发射为20.0 cd/A。它为制造高效透明OLED提供了一种简单而有效的方法,不仅适用于刚性基板上的器件,而且还可以扩展到柔性器件,甚至将来可以对该类器件进行卷对卷制造。文章同时指出,该器件目前较低的效率与其较弱的微腔效应导致较低的光学外耦合效率有关,该器件的透过率同时也受到透明导电基板(尤其是PET/ITO基板)的透过率的限制,并且可能还有阳极缓冲层HATCN和PEDOT∶PSS的轻微吸收的影响。

2.4 基于石墨烯的TOLED

石墨烯是一种由sp 2杂化碳原子组成的柔性二维片材,由于其高化学稳定性和热稳定性,且在可见光和近红外范围内表现出超过90%的透射率,在多种光电子器件中具有潜在应用[44]。但石墨烯作为有机光电器件电极的实际应用受到限制,因为与ITO(∼4.7 eV≤WF≤4.9 eV,面电阻约为10 Ω/□)相比其WF较低(~4.4 eV),面电阻较高(>300 Ω/□)并随着OLED的工作电压的增加而增大。直接在有机层上沉积石墨烯是一项具有挑战性的任务,目前已经开发了几种替代技术,包括层压法和湿转移法[45],然而层压工艺中对粗糙度的控制也是一个挑战。

2015年,Chang和同事报道了一种在没有任何真空沉积工艺的情况下制造以石墨烯薄膜作为顶部阴极的全溶液处理透明OLED的方法[45]。他们利用无聚合物石墨烯转移工艺,实现具有n型掺杂的多个堆叠石墨烯层的逐层转移,使用CsF或Cs2CO3进行n掺杂改变了电极的WF以降低电子从阴极注入到器件中有机层的能垒。最后得到的蓝光透明OLED在13 V时有最大亮度1 034 cd/m2,在8.3 mA/cm2时有最大CE为3.1 cd/A,可见光范围内的透过率达到75%。以石墨烯作为顶部阴极的OLED的性能与以热沉积铝作为顶部阴极的标准器件相比较差,这主要是由于有机层和石墨烯薄膜阴极之间的接触较差、从阴极到有机层的电子较少导致的。

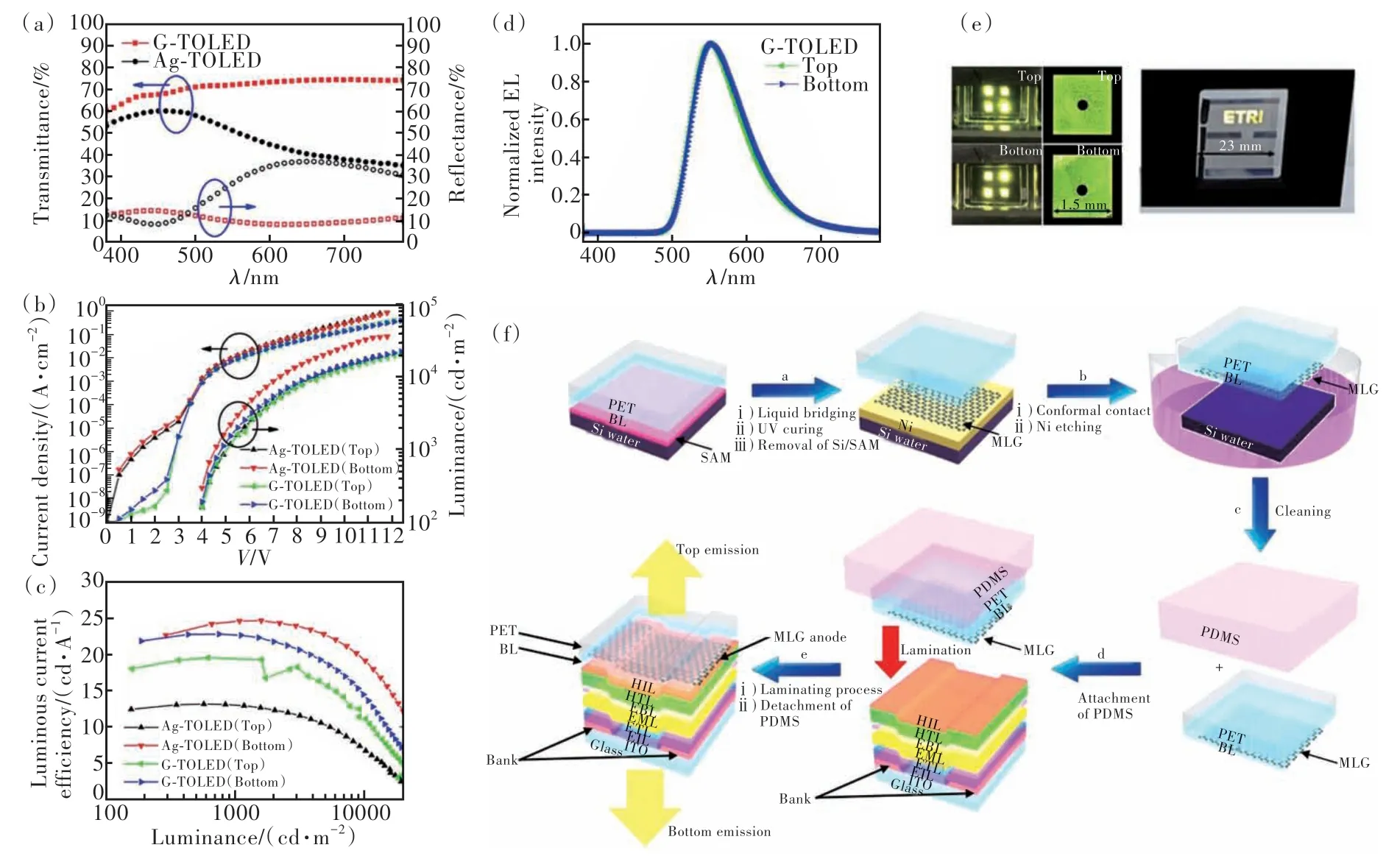

同年,Lim和同事利用一种新颖的层压工艺将顶部电极的多层石墨烯(MLG)借助粘合层转移到具有弯曲图案的TOLED的顶部有机层上[19],如图4(f)所示。带有MLG电极的TOLED的性能与带有半透明薄银顶部电极的传统TOLED的性能相当,因为MLG电极与TOLED接触时没有残留物。最大亮度在13 V时达到44 293 cd/m2(底部为23 428 cd/m2,顶部为20 865 cd/m2),在550 nm的透过率约为72.1%,CE为底部22.8 cd/A,顶部19.5 cd/A。尽管与通过传统转移方法制造的样品相比,这种方法降低了MLG表面粗糙度,没有引入额外的缺陷,但是MLG电极仍然具有较高的面电阻,需要提高其导电性以使其能够应用于大面积显示。

图4 基于MLG电极的TOLED(参比器件使用Ag电极)[19]:(a)透射率;(b)电流密度/亮度与电压(J-V-L);(c)电流效率与亮度(CE-L);(d)发射光谱(EL);(e)器件实物照片;(f)电极制造工艺。Fig.4 TOLED based on MLG electrodes(reference device using Ag electrode): (a)transmittance,(b)current efficiency/luminous and voltage(J-V-L),(c)current efficiency and luminous(CE-L),(d)emission spectrum(EL),(e)photos of devices,(f)electrode manufacturing processes.

2.5 基于Ag金属格栅和AgNWs的TOLED

金属格栅电极具有高导电性、光学透过率、良好的热稳定性和化学稳定性以及柔韧性[46],是其作为透明电极的优势所在。金属格栅的导电率和透射率取决于金属线的宽度和间距。

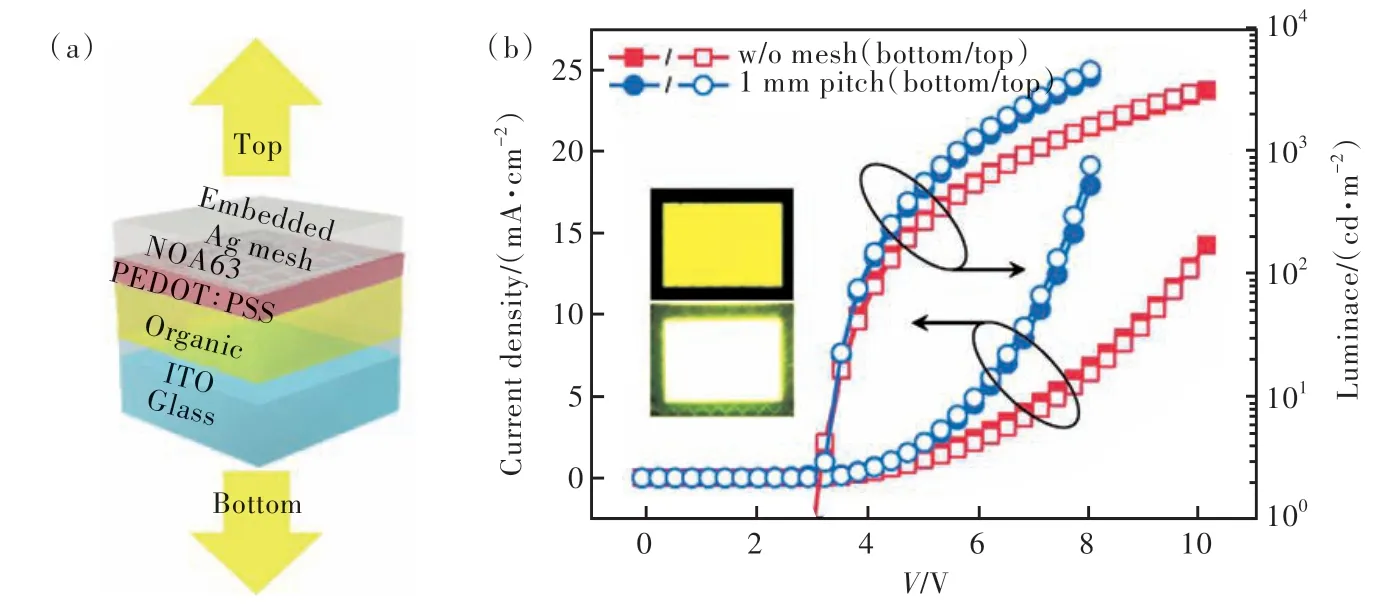

2017年,Park和同事报道了使用带有嵌入式金属格栅的真空层压顶部电极的高效大面积倒置TOLED[47]。器件的结构及电致发光性能如图5所示。使用金属格栅嵌入导电膜(MEF)作为 TOLED中的新型透明顶部电极。MEF由PEDOT∶PSS、紫外线固化聚合物(NOA63)和嵌入式Ag格栅组成。因为格栅间距远大于可见波长,所以嵌入的Ag格栅不会造成雾度效应。间距为1 mm的层压器件表现出优异的光学性能,在550 nm的透射率达到75.9%、反射率为12.0%,在整个可见光区域内光谱平坦。该器件显示出相对较高的50.3 cd/A的最大CE(底部:24.5 cd/A;顶部:25.8 cd/A)和15.3%的最大外量子效率(底部:7.9%;顶部:7.4%)。

图5 (a)器件结构;(b)MNEF(无格栅)和MEF(1 mm间距)的电流密度-电压-亮度(J-V-L)曲线、电流效率-电流密度(ηCEJ)曲线,插图为5 V下两种器件工作状态的图像[45]。Fig.5 (a)Device structure. (b)Current density-voltage-luminance(J-V-L) curves, current efficiency-current density(ηCE-J)curves of MNEF(no mesh) and MEF(1 mm pitch). Inset is the image of the working state of the next two devices under 5 V.

小直径的Ag NWs可以减少光散射,其较长的长度可以实现Ag NWs之间的良好连接,从而降低面电阻。较大的表面粗糙度一直是Ag NWs电极的一个严重缺点,将Ag NWs嵌入聚合物膜(如聚乙烯醇、PVA等)中可以使其大大降低。电极的溶液沉积是实现全印刷光电器件的重要推动因素,而Ag NW/聚合物复合薄膜电极是通过基于溶液的工艺制作的,适用于卷对卷制造,这是其作为透明电极的另一大优势[48]。2015年,Zhang和同事报道了倒置结构的基于PEDOT∶PSS/Ag NW 电极的全溶液处理无铟TOLED[49]。其器件结构为PEDOT∶PSS/ZnO/PEI/Super Yellow(Merck Blue)/WO3/PEDOT∶PSS/Ag NW,利用具有预制电极形状的胶带滴铸了互相不受串扰影响的PEDOT∶PSS/Ag NW 电极。得到的黄光TOLED具有4 020 cd/m(2底部2 260 cd/m2,顶部1 760 cd/m2)的最大亮度和20.1 cd/A(底部11.3 cd/A,顶部8.8 cd/A)的最大CE;蓝光TOLED具有500 cd/m2(底部270 cd/m2,顶部230 cd/m2)的最大亮度和2.5 cd/A(底部1.4 cd/A,顶部1.1 cd/A)的最大CE,与 ITO作为底部阴极和金属铝作为顶部阳极的参比器件相当,在整个可见光范围内透过率为60%~80%。不足之处在于底部聚合物阴极较高的面电阻会导致器件的驱动电压增加,需要通过额外的导线来补偿。

总之,TOLED是最早发展起来的基于新型发光材料体系的透明发光器件,因此,得到了最为广泛的研究,取得的研究成果也最多。TOLED的研究也为后来TQLED和TPeLED的研究提供了更多的参考和可行的方案。

3 透明量子点发光二极管

胶体量子点(QD)发光材料是继有机发光材料之后高效的新型发光材料,由于具有窄发射光谱、宽色域和高量子产率[50-51],以及出色的加工性能[52],成为过去几十年里最有吸引力的光电子材料之一,在智能家居和城市建设中的应用备受关注,可广泛应用于功能照明、背光照明、微型LED等方面[50,53-54]。2014年,具有典型器件结构的红光QLED达到了20.5%的理论EQE极限,之后陆续报道的绿色[55]和蓝色[56]QLED均实现了接近20%理论极限的最大效率。通过使用高效QD和优化的电荷传输层的组合方法更有效地解决了长期存在的电荷平衡问题之后,红、绿、蓝三色QLED已分别达到了30.9%[57]、28.7%和21.9%[58]。然而,QLED也涉及效率和稳定性等挑战,尤其是蓝光的效率问题,以及进一步商业化所需的喷墨印刷工艺[59]。

利用TCOs、UTMFs、石墨烯以及金属纳米线等材料作为顶部透明电极制备的TQLED拥有极高的亮度以及透明度[60-62],使其在全彩透明显示研究领域占据了一席之地。

3.1 基于TCO的TQLED

Bulović团队于2010年报道了第一个使用ITO作为透明电极的TQLED,他们在器件两侧都使用了ITO作为透明电极,使用CdSe-ZnS核壳结构获得的绿色和红色TQLED峰值亮度为1 000 cd/m2,发光效率为1 cd/A,EQE仅为0.15%[63]。之后,Chen等同样是利用ITO作为阴极和阳极,为了减少溅射引起的等离子体损伤,采用厚度为82 nm的ZnO纳米晶作为缓冲层和电子传输层,获得的TQLED具有70%的较高的平均透明度,EQE为5%(CE为7 cd/A)[61]。2018年,Hyeon团队通过优化电子传输层和QD结构工程,获得的TQLED具有超高亮度(器件两端电压为9 V时底部亮度约为43 000 cd/m2,顶部亮度约为30 000 cd/m2,总计73 000 cd/m2)、超高透过率(550 nm处90%,可见光范围内84%)以及高的EQE(底部为6%,顶部为4%),超薄外形允许它们在各种形状的物体上进行集成,展示了全彩透明显示的潜力[60]。

与OLED相比,QLED的发光层基于CdSe/ZnS等无机半导体,ZnO ETL也是无机基材料,比有机材料更致密、更硬,在一定程度上更能承受等离子体轰击损伤[61],这为ITO顶电极的应用提供了条件。然而,如何能够在不牺牲器件性能的情况下应用顶部ITO电极,同时平衡电子/空穴注入,进而提升效率并获得平衡的双侧发光仍是一项挑战。

3.2 基于UTMFs的TQLED

具有最低电阻率和相当高透射率的超薄金属Ag薄膜是最佳的透明电极候选者之一。该类电极在TOLED的应用中获得了较高的器件性能。因此,研究人员将该类电极与QLED结合来发展TQLED。2014年,Jang团队使用18 nm的薄Ag膜作为器件阳极,使用ITO作为阴极,Cs2CO3掺杂AZO薄膜作为EIL/ETL,CdSe /CdS/ZnS QDs作为发射层获得了半透明倒置QLED[64],其底部发射的最大亮度为10 540 cd/m2,最高CE为1.25 cd/A,顶部则只有2 800 cd/m2的最大亮度和0.54 cd/A的最高CE。然而,研究结果表明,单独的Ag薄膜作为透明电极效果并不好,金属膜对光的反射和吸收影响了QLED的光输出效率。因此,后来的研究人员也采取了DMD透明电极来改善超薄金属电极的光透过率。

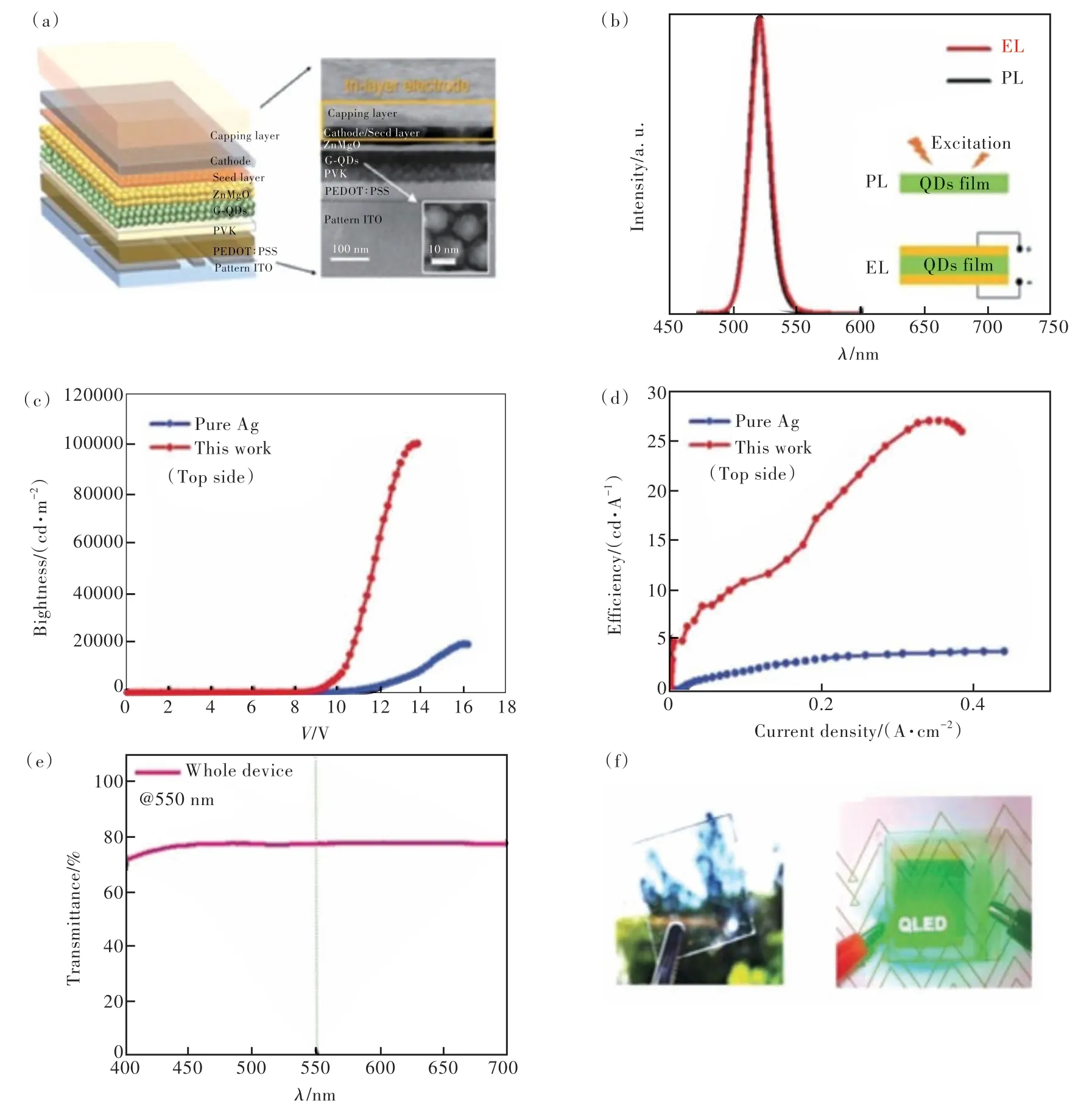

最近,Yang和Chen采用高透明三层MoO3/Ag∶Cu/MoO3电极制备了TQLED[65],其器件结构、实物演示图及光电性能如图6所示。其中,少量的Cu掺杂抑制了Ag的团聚,提高了Ag薄膜的连续性和质量并降低Ag材料的表面能。制备的TQLED器件在550 nm处透过率达到77.2%,器件亮度可达225 500 cd/m2,TQLED的CE和EQE分别为58.68 cd/A和16.70%,这是目前我们所知的TQLED的最高亮度和最高效率。由此也证明了利用超薄金属作为透明顶电极在TQLED领域的应用潜力。

图6 基于DMD电极的TQLED的结构、实物照片及光电性能[65]。Fig.6 Structure, photo and photoelectric performance of TQLED based on DMD electrode.

3.3 基于石墨烯的TQLED

石墨烯作为一类新型的透明电极材料也同样被应用于TQLED。2014年,Seo和同事报道了一种基于石墨烯阳极和阴极的TQLED。该项研究中,通过在石墨烯层之间插入金纳米粒子或银纳米线来控制电极的WF,而其面电阻由石墨烯层数决定。石墨烯薄膜中插入的金纳米粒子或银纳米线引起电荷转移,并将WF从原始石墨烯的原始WF(4.5 eV)分别变为4.9 eV和4.3 eV。此外,随着石墨烯层数从1层增加到12层和从1层增加到8层,阳极的薄层电阻值从~63 000 Ω/□降低到~110 Ω/□,阴极则从~100 000 Ω/□降低到~741 Ω/□。该器件在535 nm处获得了358 cd/m2的亮度,CE约为0.45 cd/A,在可见光波段的透过率约为70%~80%。

2017年,Yao等采用广泛使用的湿转移方法在聚二甲基硅氧烷/聚对苯二甲酸乙二醇酯(PDMS/PET)衬底上转移双层石墨烯(BG)制备了石墨烯阳极,并借此得到了全透明QLED[66],其制备过程、器件结构及照片如图7所示。通过连续三次将双层石墨烯转移到PDMS/PET上,石墨烯的薄层电阻降低到约540 Ω/□。TQLED在其主要电致发光峰值波长622 nm处的透射率为79.4%。ITO侧的TQLED的开启电压、最大亮度和CE分别为4 V、30 cd/m2和0.32 cd/A。石墨烯顶部电极的面电阻稍高,这导致与传统金属顶部电极相比器件性能较差。

图7 基于石墨烯阳极的TQLED:(a)石墨烯电极及器件的透射率,插图为实物照片;(b)电流效率/外量子效率与电压(CE-V-EQE);(c)亮度与电压(L-V);(d)功率效率与亮度(PE-V);(e)器件的结构及制备工艺[66]。Fig.7 TQLED based on graphene anode: (a)the transmittance of graphene electrodes and devices, insets are physical photos;(b)current efficiency/external quantum efficiency and voltage(CE-V-EQE); (c)brightness and voltage(L-V); (d)power efficiency and brightness(PE-V); (e)structure and preparation process of devices.

将石墨烯作为TQLED中的顶部电极的方法可以归纳为两种策略:层压法和湿转移法。湿法策略需要将器件的剩余部分浸入水和异丙醇溶液中以湿法转移石墨烯顶部电极,这限制了功能层只能选择对水不敏感的材料[45]。层压法则是借助器件其余部分上的粘合层干燥转移石墨烯顶部电极,它更适用于在Ni衬底上生长的多层石墨烯[67]。在铜箔上生长的单层或双层石墨烯,具有面积大、均匀性高、质量优异等优点,是电极应用的首选,但难以完整转移[68]。一些干湿结合的策略被开发出来解决这个问题[66]。尽管在石墨烯层之间插入Ag NWs可以降低石墨烯电极的面电阻,但和其他透明电极相比其电阻仍然很大,对应的器件性能也与基于其他透明电极的TQLED存在较大差距。

3.4 基于Ag NWs的TQLED

能够大规模合成和低温溶液制备使Ag NWs与TQLED的发展极为契合[69]。然而,如果直接在粗糙的Ag NWs上构建QLED而没有额外的平滑策略,极有可能导致电极间短路[70-72]。

2015年,景鹏涛等使用Ag NWs阴极制备了高效的TQLED[73]。由于Ag NWs阴极的高透射率,透明器件的两侧获得了几 乎相同的性能。ITO和Ag NWs侧的最大亮度分别为25 040 cd/m2和23 440 cd/m2,EQE分别为5.6 cd/A和5.2 cd/A。这些器件是通过溶液技术制造的,不涉及任何真空工艺。器件的平均透射率在可见光范围内超过60%。这项研究表明,Ag NWs电极可以作为ITO的一种经济高效、灵活的替代品,从而提高QLED的经济可行性和机械稳定性。

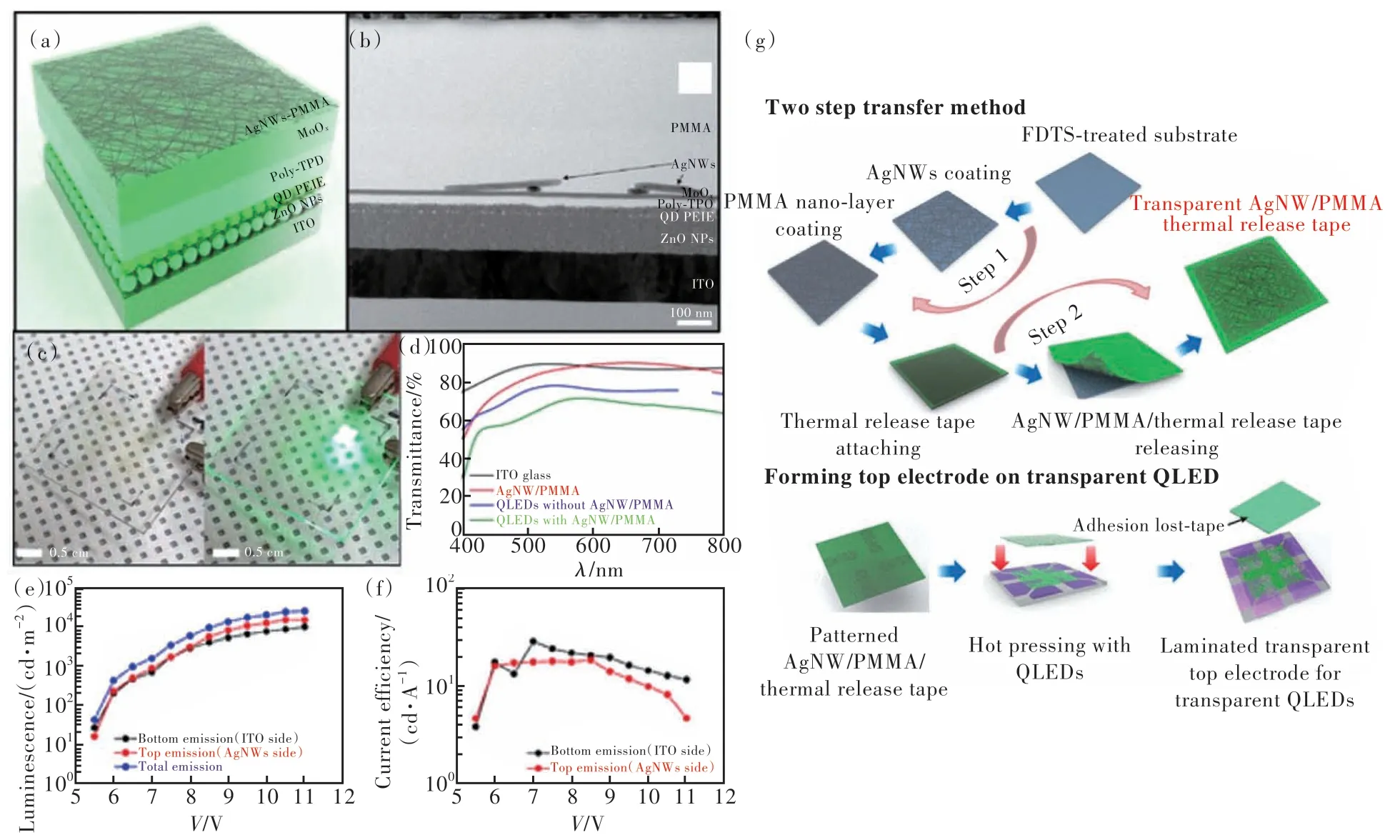

2019年,Kim和同事开发了Ag NWs/聚(甲基丙烯酸甲酯)(PMMA)可贴片透明电极[74],其结构、实物演示图及光电性能如图8(a)~(f)所示。图8(g)展示了该工作的具体工艺,该项工作将疏水基板上的Ag NWs转移到PMMA纳米层上,然后,将Ag NWs/PMMA转移到热释放胶带上,最后通过简单的热压将它们整合到QLED器件上。这种工艺可以避免对相邻的有源层造成重大损坏。使用可贴片透明顶部电极的TQLED显示出优异的电致发光性能,最大总亮度和CE分别为27 310 cd/m2和45.99 cd/A,透过率约为70.1%。该研究降低了TQLED制造的复杂性并改善了效率,不足之处在于仍需要考虑添加适当的外涂层来减少光的散射,从而进一步提高光学透明度和发光效率。

图8 基于AgNWs/PMMA电极的TQLED:(a)TQLED结构;(b)电子显微镜下的截面图;(c)实物照片;(d)透过率;(e)亮度与电压(L-V);(f)电流效率与电压(CE-V);(g)AgNWs/PMMA透明电极及TQLED的制造工艺示意图[74]。Fig.8 TQLED based on AgNWs/PMMA electrodes: (a)TQLED structure,(b)cross section view under electron microscope,(c)photos of device,(d)transmittance,(e)brightness and voltage(L-V),(f)current efficiency and voltage(CE-V),(g)schematic diagram of AgNWs/PMMA transparent electrode and TQLED manufacturing process.

最近,Sun通过在两个导电Ag NWs层之间插入绝缘树脂层,开发了独特的Ag NWs/树脂/Ag NWs(A/R/A)三明治结构电极,在两侧显示出相当小的薄层电阻(<15 Ω/□)和高透明度(>77.9%)[69]。所制备的A/R/A电极用于制备的红光TQLED在550 nm处EQE为11.42%、透过率为72.5%。在实现全色可调发光的方案中,红(R)/绿(G)/蓝(B)并排像素图案化是最关键的。A/R/A电极的水平导电性和纵向绝缘特性有利于连接独立的发光单元构建R/G/B三叠QLED,堆叠结构中的R/G/B QLED的最大EQE分别为8.22%、8.07%和2.28%。这项工作为全彩TQLED的研究提供了新的研究思路及可行的实施方案。

尽管Ag NWs在TQLED的应用中取得了较好的进展,然而,由于Ag NWs在大多数情况下是随机分布的,通常会导致高渗透阈值,有时甚至会导致器件短路。随着薄膜面积的增加,沉积的Ag NWs薄膜的均匀性急剧下降。因此,精细控制Ag NWs在基板上的转移及其在微米级的堆叠模式,仍然是利用好Ag NWs的一个关键问题。

4 透明钙钛矿发光二极管

作为一种新型发光材料,金属卤化物钙钛矿材料具有高荧光量子效率[75]、高色纯度[76]、高载流子迁移率[77]、宽吸收光谱以及带隙可调[78-79]等优势,加工工艺简单可以通过溶液法制备,带隙可以通过简单调整金属阳离子和卤化物阴离子的组成成分来调整,以获得从紫外到近红外各个波长的光,这为多色LED的制备和商业化应用提供了可能。自2014年第一例PeLED被报道以来,许多科研工作者积极投身于PeLED的研究,其效率、亮度及稳定性等方面飞速发展,目前红、绿、蓝光PeLED的最大EQE分别达到了25.8%[80]、28.9%[81]和15.6%[82]。

由于具有高发光效率和低缺陷密度,钙钛矿材料在非常薄的发光层就能实现高效发光,所以非常适合发展透明显示。然而,相较于发展迅速的不透明PeLED来说,TPeLED的研究并不是很多,EQE和透过率方面也差强人意,通过器件结构工程和工艺优化制造高效 TPeLED的研究仍处于起步阶段。一方面受限于ITO的主体元素铟稀少及其高温沉积工艺;一方面由于钙钛矿材料对温度较为敏感,顶电极必须在低温下沉积。所以实现高效透明PeLED的关键问题之一就是要发展适用于TPeLED的低温沉积、能级匹配、低成本透明顶电极材料及制备关键技术。

4.1 基于UTMFs的TPeLED

DMD作为透明电极的优势在于可以在室温下通过热蒸发制备,不会对发光层造成损伤;而且通过设计调整电介质和金属的种类和厚度,可以很方便地调整电极电阻和各个波段的透过率,以达到高透过率和低电阻的最佳匹配。2017年,本研究团队报道了第一个透明钙钛矿LED[33],我们利用MoO3和Ag组成的DMD透明电极,通过优化顶部电极中MoO3层的厚度,TPeLED在380~780 nm的波长范围内获得了47.21%的最佳平均透射率。TPeLED从底侧显示出6 380 cd/m2的最大亮度、3.50 cd/A的最大CE和0.85%的EQE,从顶侧显示出3 380 cd/m2、1.47 cd/A的最高CE和0.36%的最大EQE。TPeLED的总EQE约为参比器件的86%。

同年,Zhang团队报道了使用无机铯卤化铅钙钛矿纳米晶(CsPbBr3)薄膜作为发光层的高透明绿色LED[83]。通过微调层厚研究了多层纳米结构透明电极对LED光学特性和性能的影响。结果表明,这种纳米结构薄膜可以增强可见光区域的透光率。他们获得的TPeLED使用ITO作为阴极,MoOx/Au/MoOx(MAM)叠层电极作为阳极,该电极在400~700 nm范围内平均透过率为73%,整个器件在520 nm处有最大透过率58%,底部最大亮度为2 640 cd/m2,顶部最大亮度为1 572 cd/m2,该TPeLED顶侧的峰值CE和EQE分别为0.82 cd/A和0.23%,底侧则为1.38 cd/A和0.35%。器件采用倒置器件结构,有助于减少空穴注入势垒。由于MAM阳极相对较低的透光率,器件顶端的发光亮度低于底部发光,超薄金属膜的电阻相较于不透明金属电极更大,导致透明器件的工作电压略高,器件性能存在较大提升空间。

从上述研究工作中可以看出,尽管采用的也是与TOLED和TQLED器件类似的UTMFs透明电极,但是TPeLED器件的性能均较低,这主要受限于参比钙钛矿发光器件的性能。因此,提升钙钛矿电致发光器件的性能成为实现高效TPeLED的前提。

4.2 基于TCO的TPeLED

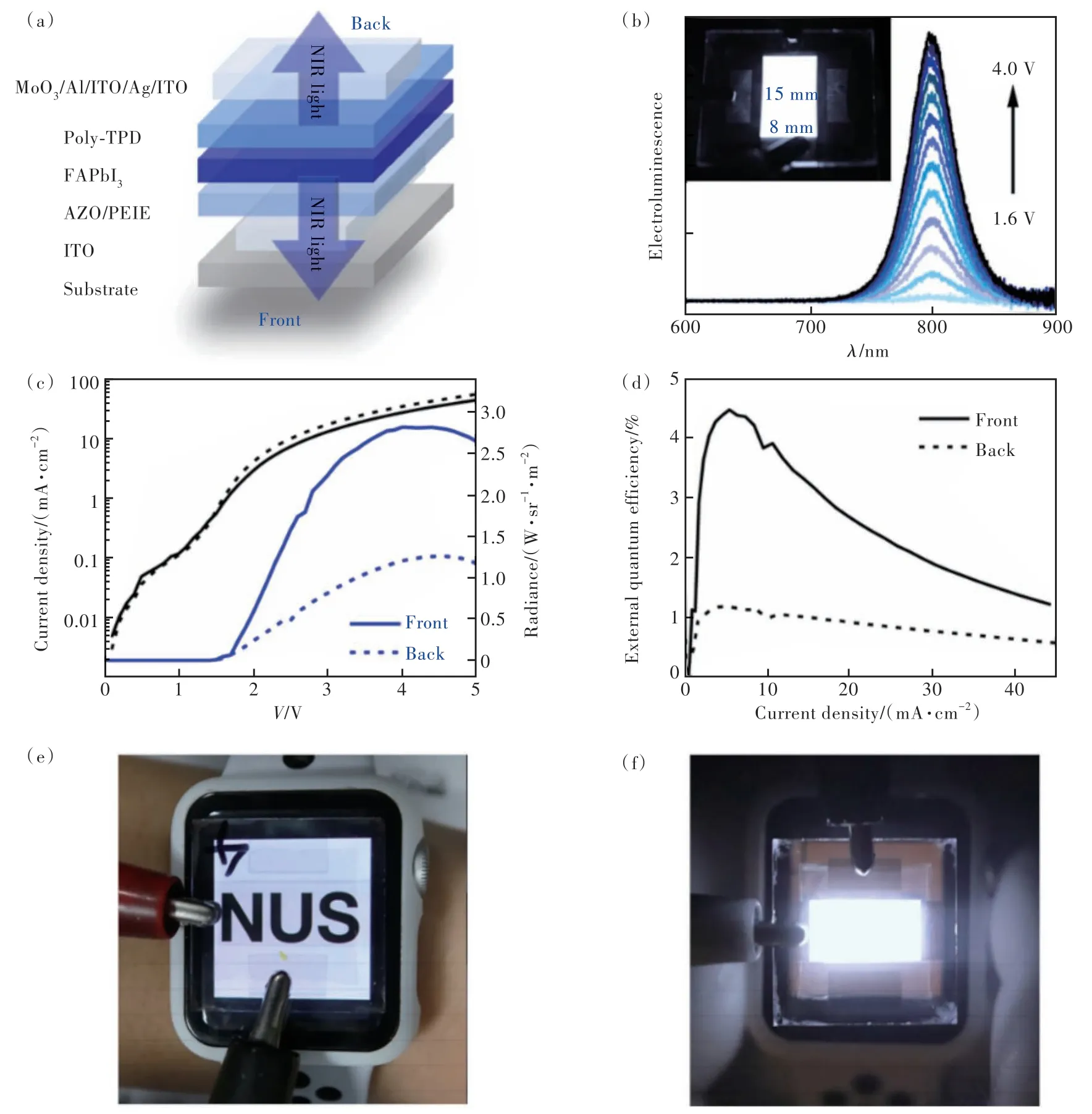

随着钙钛矿发光器件性能的稳步提升,TPeLED器件的性能也得到了明显的改善。2020年,Tan团队报道了一种近红外透明钙钛矿发光二极管,器件结构及发光光谱如图9(a)、(b)所示,器件采用Al/ITO/Ag/ITO多层结构作为顶部电极,引入了10 nm的Al有助于在ITO溅射过程中保护活性层免受电荷积聚和电击穿[84]。该器件在可见光波段有55%的整体透过率,发光波段在799 nm的红外区域,正面和背面发射的最大辐射亮度分别为2.8 W·Sr-1·m-2和1.2 W·Sr-1·m-2(图9(c)),两侧的EQE分别为4.5%和1.2%(图9(d)),总EQE达到5.7%。该研究进一步发掘了TPeLED的应用价值,他们发现这种近红外TPeLED可以覆盖在彩色显示器上,提供高级隐蔽的照明功能,演示如图9(e)、(f)所示。可以设想在显示器上安装一个透明的近红外LED,可以提供安全和传感功能,例如在可穿戴设备上实现人脸识别、眼动追踪或运动和深度传感等。与基于Al电极的发光器件相比,Al/ITO/Ag/ITO PeLED具有更高的泄漏电流,这表明在缓冲层上进行薄ITO层溅射时仍然会对有源层造成一定的损伤,因此透明器件效率仍显著低于不透明的器件。上述研究为透明发光器件提供了新的应用场景,有利于促进TPeLED的研究和发展。

图9 基于ITO多层电极的TPeLED:(a)器件结构;(b)发光光谱(EL),插图是近红外照片;(c)电流密度与电压(J-V);(d)外量子效率与电流密度(EQE-J)。TPeLED一种应用的演示:(e)TPeLED覆盖在智能手表显示屏上,显示出高光学透明度和中性颜色;(f)近红外照片显示智能手表显示屏上方的TPeLED发出明亮的近红外光[84]。Fig.9 TPeLED based on ITO multilayer electrodes: (a)device structure; (b)luminescent spectra(EL), insets are near-infrared photographs; (c)current density and voltage(J-V); (d)external quantum efficiency and current density(EQE-J). A demonstration of an application of TPeLED: (e)TPeLED is covered on the smart watch display screen, displaying high optical transparency and neutral color; (f)the near-infrared photo shows that the TPeLED above the smartwatch display screen emits bright near-infrared light.

4.3 基于Ag NWs网络的TPeLED

除了使用上述电极作为顶部透明电极以外,AgNWs网络被用作TPeLED的透明阴极,其优势在于具有良好的导电性和透过率。然而,钙钛矿材料在水分、氧气和光照条件下的分解问题限制了溶液工艺的Ag NWs的应用[85]。2019年,Park团队利用疏水性气凝胶在相对湿度超过40%的环境空气条件下,使用Ag NWs网络作为阴极,制造了半透明有机-无机杂化钙钛矿发光二极管[86]。疏水气凝胶纳米颗粒不仅能将钙钛矿薄膜从环境水分中包裹起来,还覆盖了钙钛矿薄膜岛状多边形结构中的缺陷或沟槽,钝化了钙钛矿纳米晶体中的薄膜缺陷,以防止短路或电流泄漏。借此制造的发光器件在ITO阳极侧最大出光亮度为657 cd/m2,通过顶部Ag NWs阴极的出光亮度为320 cd/m2。器件性能与不透明器件或其他透明器件相比均存在较大差距,因此,溶液加工的透明电极是否适用于TPeLED还有待进一步探索。

总之,相比于TOLED和TQLED,对于TPeLED的报道还比较少,性能与不透明器件还有很大的差距。一方面是由于钙钛矿电致发光器件的研究起步较晚,钙钛矿发光器件的电致发光性能还有待进一步提高,尤其是其蓝光性能;另一方面,钙钛矿易于结晶的特性会导致大晶粒的形成,不利于透明顶电极的沉积,同时也会增加界面处的光散射。因此,对钙钛矿结晶形貌的调控对于实现高效的TPeLED有着至关重要的影响。未来,通过研究人员对钙钛矿结晶形貌的控制及发光器件性能的进一步提升,同时结合TOLED和TQLED在透明器件制备中的经验,相信可以使TPeLED的性能得到更加快速的提升。

5 结论与展望

本文综述了基于有机、量子点、钙钛矿三种新型发光材料的透明发光二极管的研究现状。介绍了TCOs、UTMFs、导电聚合物、石墨烯以及Ag NWs等作为透明电极在透明发光二极管中的应用。发展最早的TOLED如今已经步入市场,但是受到有机材料本身发光性质的影响,在色域、色纯度及亮度方面表现并不出色,这些不足限制了OLED在高性能透明显示领域的应用;TQLED具有极高的亮度和对比度,能够大规模合成和低温溶液制备,适用于卷对卷制造,但它的效率和稳定性都有待提高;TPeLED在效率与亮度等多方面仍然存在很大的发展空间,因为金属卤化物钙钛矿材料对湿度、温度高度敏感,一些其他新型透明电极如石墨烯等在TPeLED上的应用方案仍有待开发。目前,利用UTMFs和高折射率介质材料构成的DMD结构的透明电极制备的TOLED、QLED均获得了最佳的EQE,分别为30.2%[38]、16.7%[65],基于TCO和UTMF组合的TPeLED获得了最佳的5.7%[84]的EQE。

透明显示的不断发展离不开透明电极的逐步开拓,高透明度和低面电阻的透明电极特别是顶电极制备技术的缺失是透明器件与不透明器件EQE和亮度等光电性能仍存在差距的关键因素。TCOs具有高透明度和低面电阻,但是其制备工艺复杂,高温溅射过程会对有源层造成损害,一些报道中采用插入缓冲层的方法可以减少这种损害。然而ITO中的铟元素在自然界中存量有限,随着显示行业的发展价格将持续走高,并不经济实惠。UTMFs(Ag、Au等)是一种很有前途的透明电极,因为其可在室温制备且对有源层的影响较小,但是在金属和电介质界面由于金属的吸收和反射会产生光学损耗,通过引入高折射率的电介质材料构成DMD结构可以减少金属薄膜的反射,增强可见光区域的透过率;金属Ag的岛状生长模式会造成薄膜形态的不连续从而影响电极的透明度和面电阻,通过掺杂少量的其他金属例如Al、Mg等共蒸发可以改善薄膜形貌。导电聚合物具有高透明度和很高的柔性,可低温下溶液加工因而合成成本低;但是直接在水溶液中制备会严重破坏底层有机材料和钙钛矿材料,而且其电阻相对较高,一些报道里可与同样具备溶液加工性的Ag NWs联合使用。金属纳米线由于多孔的结构具备高光学透明度,其透过率和电阻率可以通过调节金属线的宽度和间距进行调节,同时具有优良的化学稳定性、柔性及可溶液加工性,因此在TQLED的应用中尤为突出;但其也具有表面粗糙度较大的缺点,需要与其他聚合物构成复合薄膜使用。石墨烯具有97.7%的惊人的白光透过率,出色的电学、机械和化学性能,但是片材电阻相对较高,并随着LED的工作电压的增加而增大,导致器件效率下降。各层石墨烯之间不均匀的接触问题会导致器件性能较差,高质量和大面积石墨烯片的合成和加工仍是制约其作为透明电极的发展的关键问题。

总之,受到透明电极和发光材料的共同影响,目前透明电致发光器件在亮度和效率方面都落后于不透明的传统电致发光器件,特别是钙钛矿透明器件还存在着较大差距。如何平衡透明器件的透过率与光电性能仍是亟待解决的问题。随着更多新材料、新结构、新原理和新机制的涌现和研发精力的投入,相信这些问题会被新的透明化方案逐步攻克,届时透明显示将实现市场化的目标,在智能窗、可穿戴电子产品、虚拟现实技术等领域大展拳脚。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20230111.