紫外老化作用下PPA/SBR改性沥青胶浆及混合料高低温性能研究

2023-10-08徐艳玲朱洪洲殷春鑫

徐艳玲,朱洪洲,青 亮,殷春鑫

(重庆交通大学 土木工程学院,重庆 400074)

0 引 言

丁苯橡胶(SBR)改性沥青自从被发现及使用以来一直以较好的低温性能而著称,因为其主要特点可以使沥青混合料具备高弹性和高黏附的性能,在提高强度的同时,大大改善了沥青的低温抗裂性,且SBR生产方法简单,成本较低,被广泛应用于寒冷地区[1]。但随着实际路面服役时间的增加,SBR改性沥青抗老化后性能劣化严重的问题逐渐突显出来,而作为中国西部高寒高海拔地区应用最广泛的沥青类型[2],沥青路面处于常年极端的低温,巨大的昼夜温差,紫外辐射量极大的恶劣环境中,SBR沥青抗紫外老化性能就显得尤为重要。

为了克服SBR改性沥青存在的缺陷,诸多学者在SBR沥青中掺加PPA改性剂,将二者结合协同作用下使PPA/SBR复合改性沥青具有更优异的路用性能。现有研究成果表明PPA加入到SBR改性沥青中能很好地改善沥青的高温性能、疲劳性能及抗老化性能,同时作为稳定剂来改善与沥青的相容性[3-4]。如F.ZHANG等[4]通过储存稳定性试验、标准老化试验(TFOT与PAV)、动态力学试验(DMA)以及光学显微镜试验PPA/SBR复合改性沥青进行研究发现,PPA的加入明显提高了丁苯橡胶改性沥青的热稳定性和高温性能,且可以增加改性沥青的抗热氧老化性能;M.D.I.DOMINGOS等[5]比较了PPA改性沥青、SBR改性沥青、PPA/SBR改性沥青的弹性恢复和应力效应性能,发现PPA/SBR改性效果最佳,同时指出PPA的加入使SBR改性沥青存在更多的轻质组分,与不含PPA的沥青相比,对老化更为敏感。

在高寒高海拔地区,因为紫外光老化导致沥青的低温性能大幅衰减,有研究表明紫外线辐射对沥青低温抗裂性的影响远大于热氧化老化和水老化[6],故SBR改性沥青主要面临的是紫外老化问题。而单纯利用沥青的老化性能来评价混合料老化性能是不合适的,因为沥青胶浆是影响沥青混合料路用性能的决定性因素[7],所以笔者开展了紫外老化对多聚磷酸复合丁苯橡胶改性沥青胶浆及沥青混合料高低温性能的影响研究,以评价PPA/SBR复合改性沥青对于高寒高海拔地区的适用性。

1 试验材料与试验方案

1.1 原材料

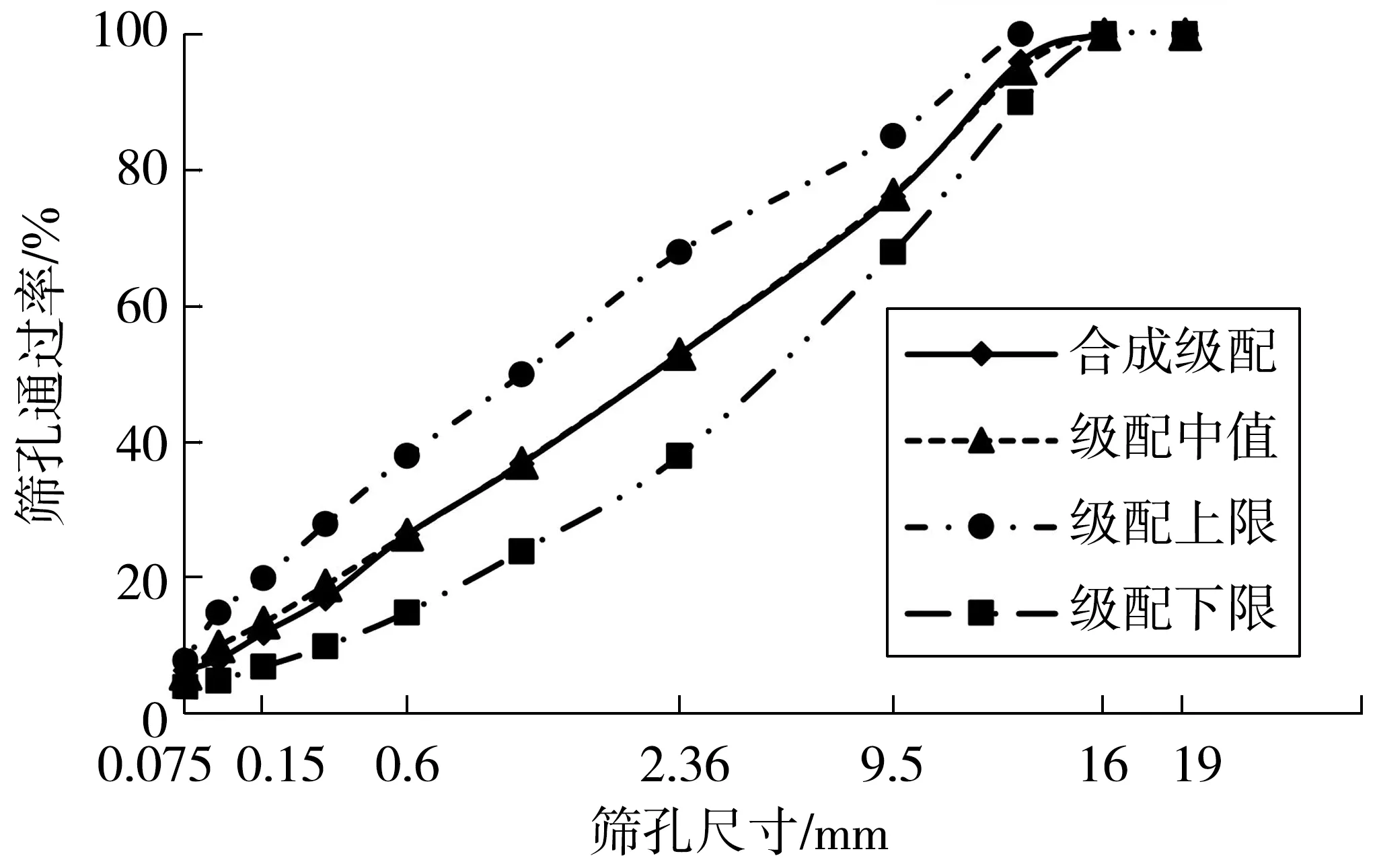

笔者采用浓度为115%的多聚磷酸(PPA),基质沥青为中石油克拉玛依炼厂的90# 道路石油A级沥青;聚合物改性剂SBR为白色粉末;矿粉由石灰岩磨细而得;集料由石灰岩制成,几种主要材料的技术指标见表1。由于紫外老化对沥青混凝土的影响主要在路表面,且考虑在高寒高海拔地区使用,级配设计未充分有效发挥混合料级配对高温性能的贡献,级配曲线见图1。采用马歇尔试验方法进行AC-13沥青混凝土配合比设计,得到90# 基质沥青混合料最佳油石比为4.6%,SBR改性沥青最佳油石比为4.8%、PPA/SBR改性沥青最佳油石比为4.9%。

图1 矿料合成级配曲线

表1 主要材料的技术指标

1.2 沥青及沥青胶浆制备方案

国内外大量研究表明PPA与SBS、SBR复合改性沥青混合料适宜的PPA质量掺量为0.75%~1.25%[8],笔者通过正交试验来选取PPA与SBR互配的最佳组合掺量以及制备工艺,确定PPA/SBR改性沥青的最佳掺配比及制备工艺为:4%SBR +1%PPA,PPA/SBR混剪时间为40 min,混剪温度170 ℃。

1.2.1 SBR改性沥青制备

将90# 基质沥青脱水后加热至150 ℃左右,分多次加入SBR改性剂,剪切预混:加入4.0%的SBR低速均匀搅拌15 min使其充分溶胀;然后进行剪切,温度保持165 ℃,剪切机控制速率为4 000~4 500 r/min,剪切时间40 min,用搅拌机搅拌30 min(转速600~700 r/min),160℃恒育1 h。

1.2.2 PPA/SBR改性沥青制备

将90# 基质沥青脱水后加热至150 ℃左右。分多次加入4.0% SBR改性剂,搅拌15 min使其充分熔胀,然后进行剪切,剪切机速率设置为4 000~4 500 r/min,在165 ℃恒温条件下剪切30 min,然后加入1%PPA改性剂进行剪切混合,温度调整并保持170 ℃,将剪切机的速率设置为4 000~4 500 r/min,剪切40 min;然后在160 ℃下用搅拌机搅拌30 min(转速600~700 r/min)。

1.2.3 沥青胶浆制备

将通过0.075 mm筛孔的填料放置在150 ℃的烘箱中保温1 h左右,以确保填料和沥青混合时温度相差不大,有利于填料在混合物中分散均匀,同时将搅拌锅和试样盘预热;称取定量的熔融状态沥青,然后加入矿粉,为防止填料颗粒结团并保证填料在沥青中分散均匀,将填料按规定的比例分次加入沥青中,用精密磁力搅拌器进行搅拌,温度控制在160~165 ℃,转速600~700 r/min,搅拌直至混合物表面不出现气泡为止。一般沥青混合料中填料与沥青的比例在0.6~1.2之间[9],故笔者取沥青胶浆的粉胶比分别为0.6、0.9和1.2。

1.3 试验方法

1.3.1 紫外老化试验

将制备的90# 基质沥青胶浆、SBR改性沥青胶浆、PPA/SBR改性沥青胶浆均匀地铺在钢盘(直径140 mm)上,每个样品厚度控制在3 mm,制备的部分样品如图2。沥青混合料紫外老化的样品,则根据混合料的试验要求制备试样尺寸,试件周围利用锡纸进行裹覆,仅对混合料试件表面进行紫外光照射。

图2 沥青胶浆紫外老化样品

沥青的室内紫外老化试验设备为一种不透光箱体结构,在箱内顶部中间位置安装2个500 W/m2光照强度的汞灯。在高寒地区的夏季,由于太阳紫外线异常强烈,再加上沥青混合料吸热能力强,因此,路面温度常比气温高30~40 ℃,能达到50~60 ℃。因此试验过程中保持紫外老化箱内通风且恒定温度为60 ℃,使用光照强度仪器测得模拟紫外老化箱内的高压汞灯辐射至样品表面的辐射强度为75 W/m2,笔者以西藏地区受到的太阳辐射量进行室外辐射强度计算,有研究表明沥青材料在4个月左右性能变化最为明显[10],故选择室外4个月的时间来设计室内紫外辐射时间,根据室内外等量辐射原则,计算得到室内模拟时间为19.125 d,室内模拟时间选为20 d。

1.3.2 性能试验方法

1)DSR温度扫描

采用应变控制模式(1.25%),角频率为10 rad/s,测试温度为52~76 ℃,每6 ℃测试一个间隔,90# 沥青胶浆、SBR改性沥青胶浆、PPA/SBR改性沥青胶浆分别进行高温温度扫描试验,温度扫描的板直径为25 mm,平行板之间的间隙为1 mm。

主要记录复数模量G*及相位角δ作为黏弹性参数,利用相位角δ以及车辙因子G*/sinδ分析沥青胶浆紫外老化前后的高温流变性能的变化规律。

2)弯曲梁流变仪试验(BBR)

利用Superpave公司开发的弯曲梁流变仪(BBR)对沥青结合料低温条件下的刚度变化进行研究,根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,梁状试样承受980 mN±50 mN的荷载,在-12、-18 ℃下分别对沥青胶浆进行BBR试验,利用60 s时的劲度S和m值评价不同沥青胶浆紫外老化前后低温性能的变化规律。

3)高温车辙试验

按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》中T0719规定的方法进行车辙试验,并得到动稳定度指标DS,以比较不同沥青混合料的抗车辙能力,车辙试验温度为60 ℃。

4)小梁弯曲试验

按照JTG E20—2011规程中T0715进行沥青混合料的弯曲试验,试验采用由车辙试件切割而成的长250 m±2 m,宽30 m±2 m、高25 m±2 m的沥青混合料小梁试件,试验加载速率5 mm/min,试验温度为-10 ℃±0.5 ℃。

2 试验结果与分析

2.1 温度扫描试验结果分析

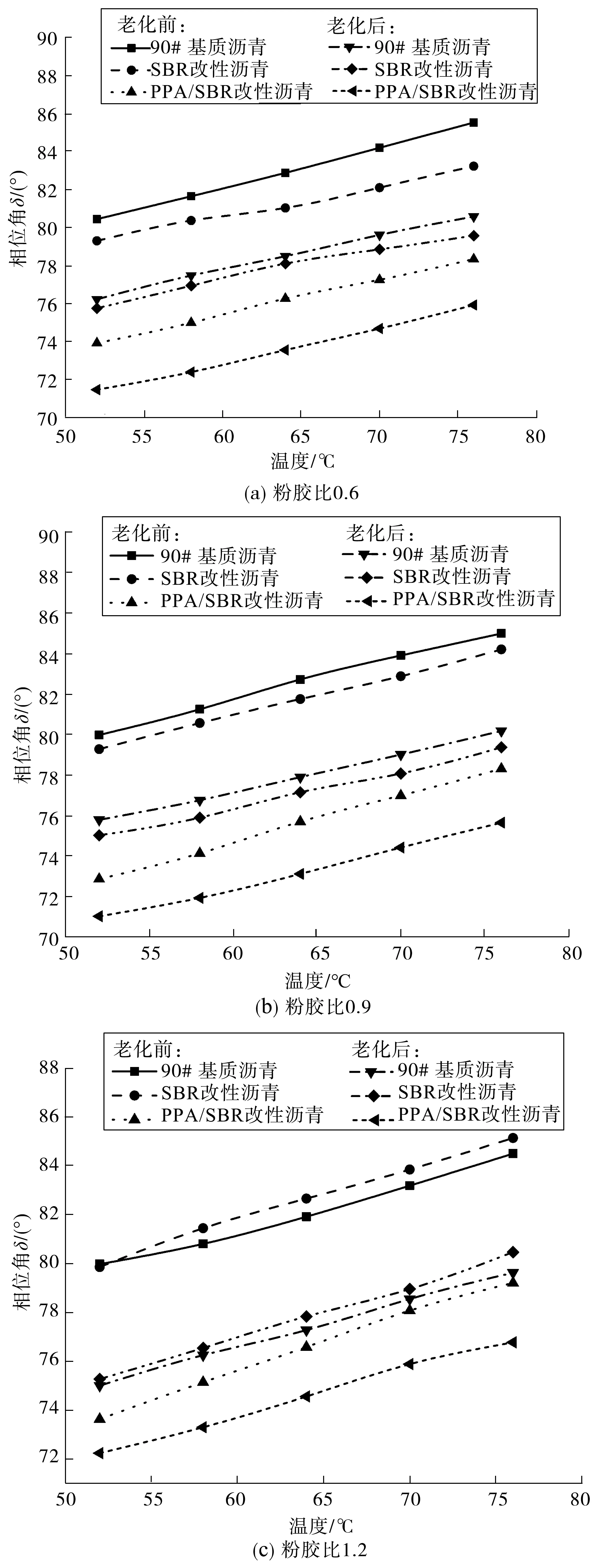

2.1.1 相位角

相位角主要反映沥青黏合剂的黏弹性。相位角越小,弹性部分越高,沥青高温性能也就越有利。图3给出了不同粉胶比(粉胶比0.6、粉胶比0.9、粉胶比1.2)的沥青胶浆紫外老化前后的相位角与温度的关系。从图3中可以看出随着矿粉的掺入,沥青胶浆的相位角随之减小,但不同粉胶比的相位角变化均较小,说明粉胶比0.6~1.2之间矿粉掺量的变化对沥青胶浆的相位角影响不大。沥青胶浆的紫外老化前的相位角明显小于沥青老化后的相位角,如当温度为64 ℃时,老化前粉胶比为0.9的90# 基质沥青胶浆、SBR改性沥青胶浆以及PPA/SBR改性沥青胶浆的相位角分别为82.74°、81.77°及75.72°,而老化后的相位角分别为77.92°、71.17°、73.14°,相位角分别减小了5.83%、5.63%及3.41%。从分析可以看出SBR改性剂增强了90# 基质沥青的弹性,PPA增强了SBR改性沥青的弹性,并且PPA明显降低了SBR沥青相位角对紫外光老化的敏感性,延缓沥青变硬,PPA/SBR改性沥青胶浆的相位角光敏感性最低。

图3 沥青胶浆相位角

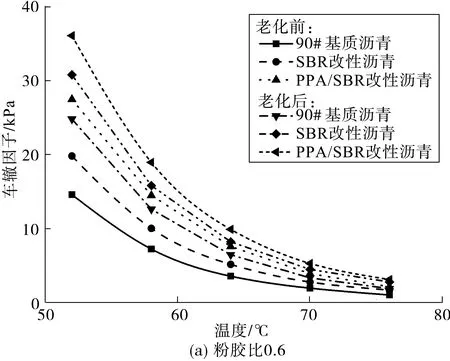

2.1.2 车辙因子

车辙因子是评价沥青结合料抗车辙性能的指标;车辙因子越高,抗车辙性能越好。从图4可以看出,随着矿粉掺量的增大,沥青的车辙因子随之增大,当试验温度高于70 ℃时,各胶浆的车辙因子降低趋势放缓。粉胶比0.6~0.9范围内,PPA/SBR无论是老化前后,均具有最大的车辙因子,说明PPA的掺入明显增强了SBR改性沥青的高温抗变形能力。并且PPA/SBR改性沥青胶浆在紫外老化过程中车辙因子变化最小,当粉胶比达到0.9~1.2时,SBR改性沥青胶浆老化后的车辙因子与PPA/SBR改性沥青胶浆车辙因子值非常接近。仅从车辙因子看,二者紫外老化后具有相同的抵抗高温变形能力,但是从紫外老化对沥青胶浆的影响分析,紫外老化对SBR改性沥青胶浆的影响远大于PPA/SBR改性沥青胶浆。

图4 沥青胶浆高温车辙因子

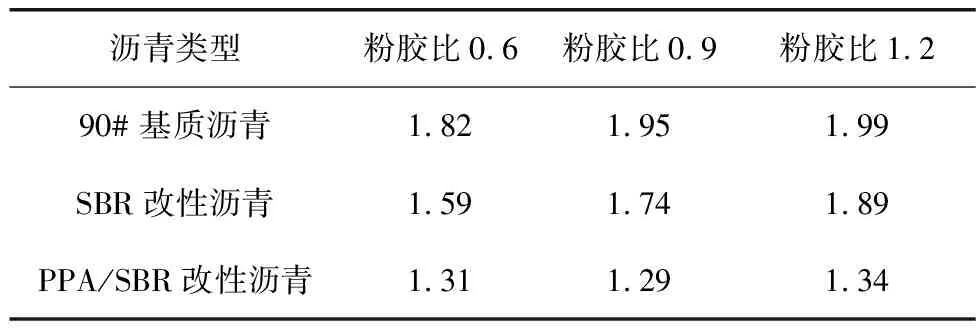

为了进一步量化紫外老化对沥青胶浆高温流变性的影响,选择64 ℃车辙老化因子ASTA来评价沥青胶浆抗紫外老化的性能[11],具体计算见式(1),计算结果见表3。

(1)

从表2中可以看出:PPA/SBR改性沥青车辙因子老化指数最小,说明PPA/SBR改性沥青的高温性能在紫外老化作用下比较稳定,并且在粉胶比为0.9时,其抗紫外老化性能最佳。其次是90# 基质沥青胶浆及SBR改性沥青胶浆的在粉胶比为0.6时车辙因子紫外光敏感性最小。同时也表明在合理的矿粉掺量下,矿粉有利于提高沥青的高温抗变形能力,提高了沥青胶浆的抗车辙性能。但随着矿粉增量的增大,沥青胶浆的抗紫外老化性能有下降趋势。

表2 车辙因子老化指数

2.2 BBR试验结果分析

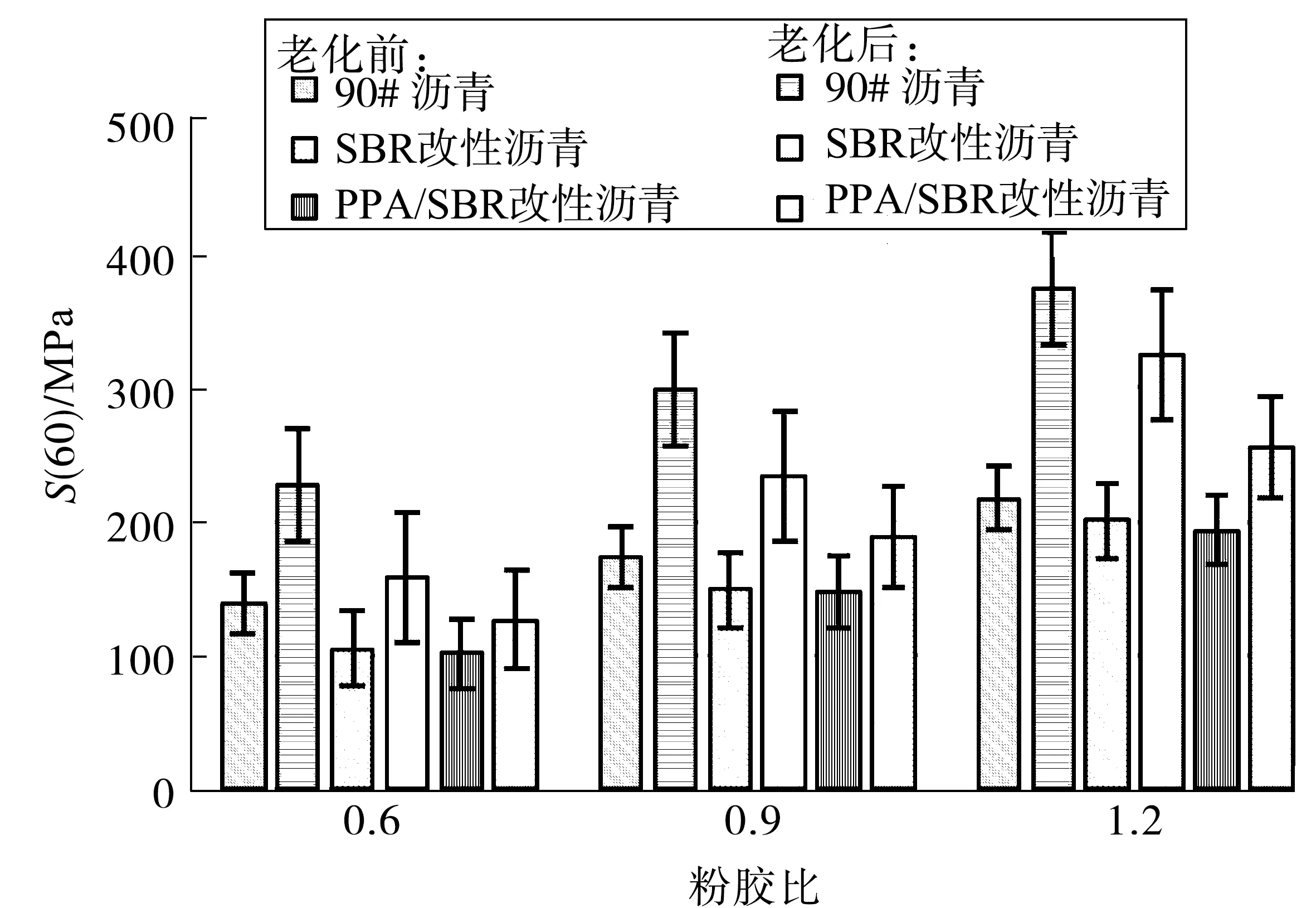

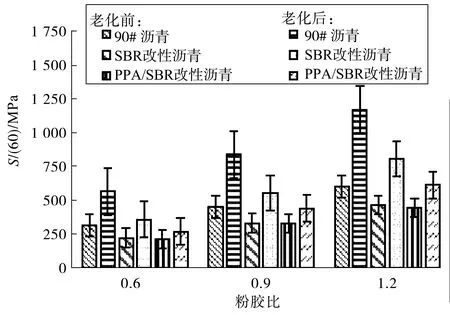

图5、图6分别给出了紫外老化前后90# 沥青胶浆、SBR改性沥青胶浆、PPA/SBR改性沥青胶浆的蠕变劲度S(60)。随着矿粉的加入,沥青胶浆的蠕变劲度逐渐增大,但PPA/SBR胶浆的蠕变劲度增量最小。-12 ℃下各沥青的蠕变劲度增量相对于-18 ℃而言,随着温度降低,各沥青胶浆的蠕变劲度增长率增大。90# 基质沥青胶浆蠕变劲度增长率增幅最为明显,PPA/SBR改性沥青增长率增幅最小,说明PPA/SBR改性沥青胶浆的低温敏感性最低,低温柔韧性最佳。

图5 -12 ℃时沥青胶浆紫外老化前S(60)值

图6 -18 ℃时沥青胶浆紫外老化前后S(60)值

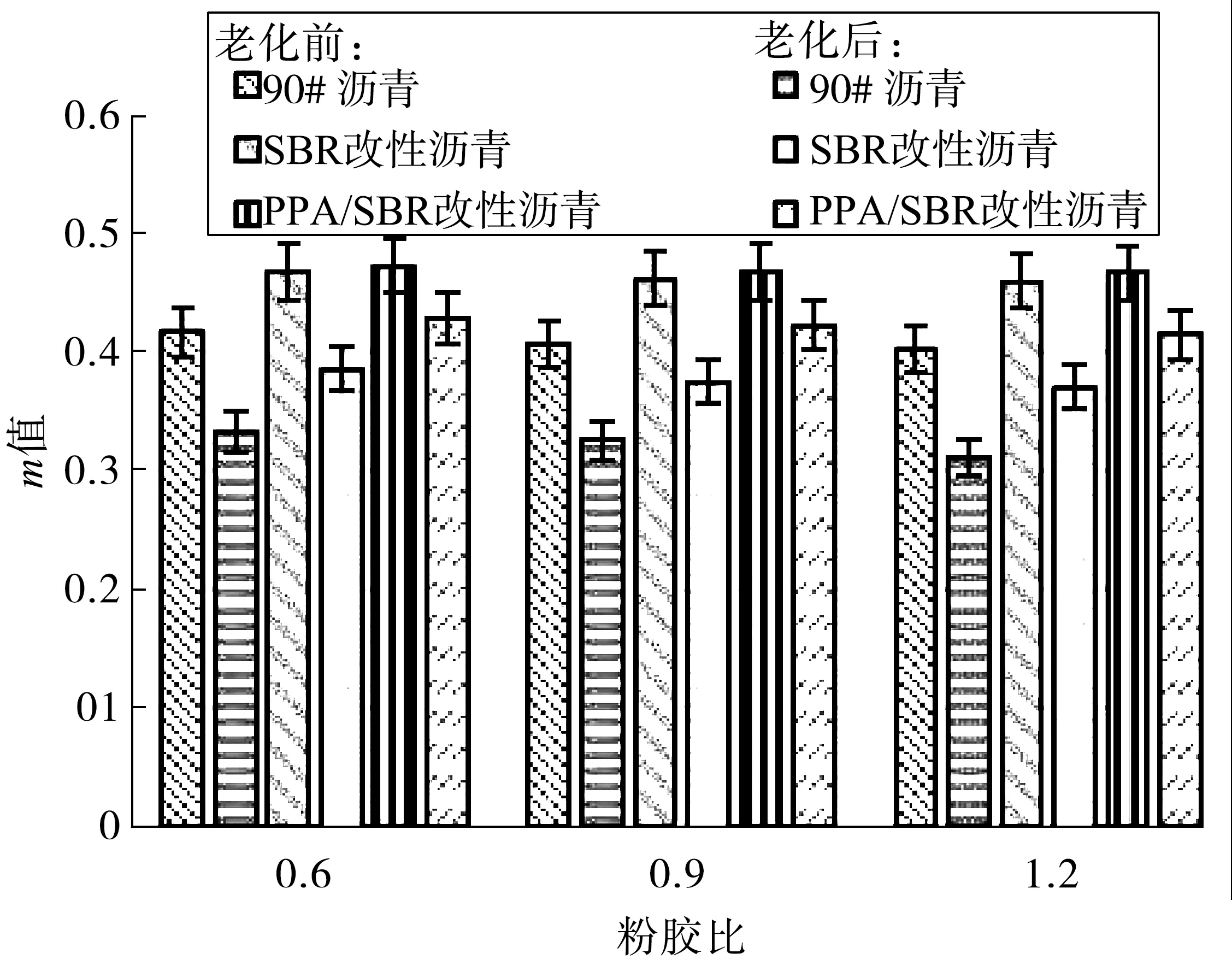

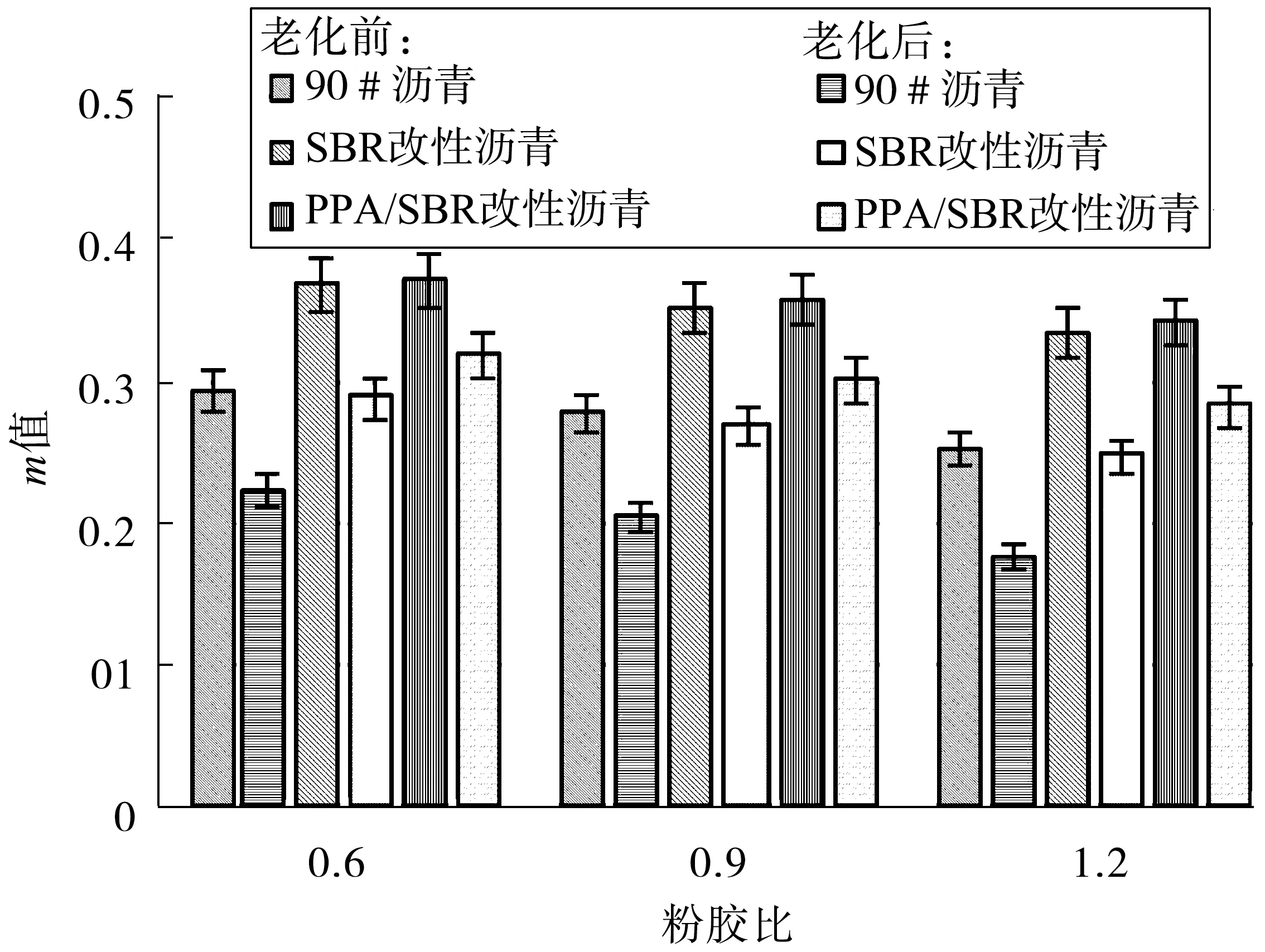

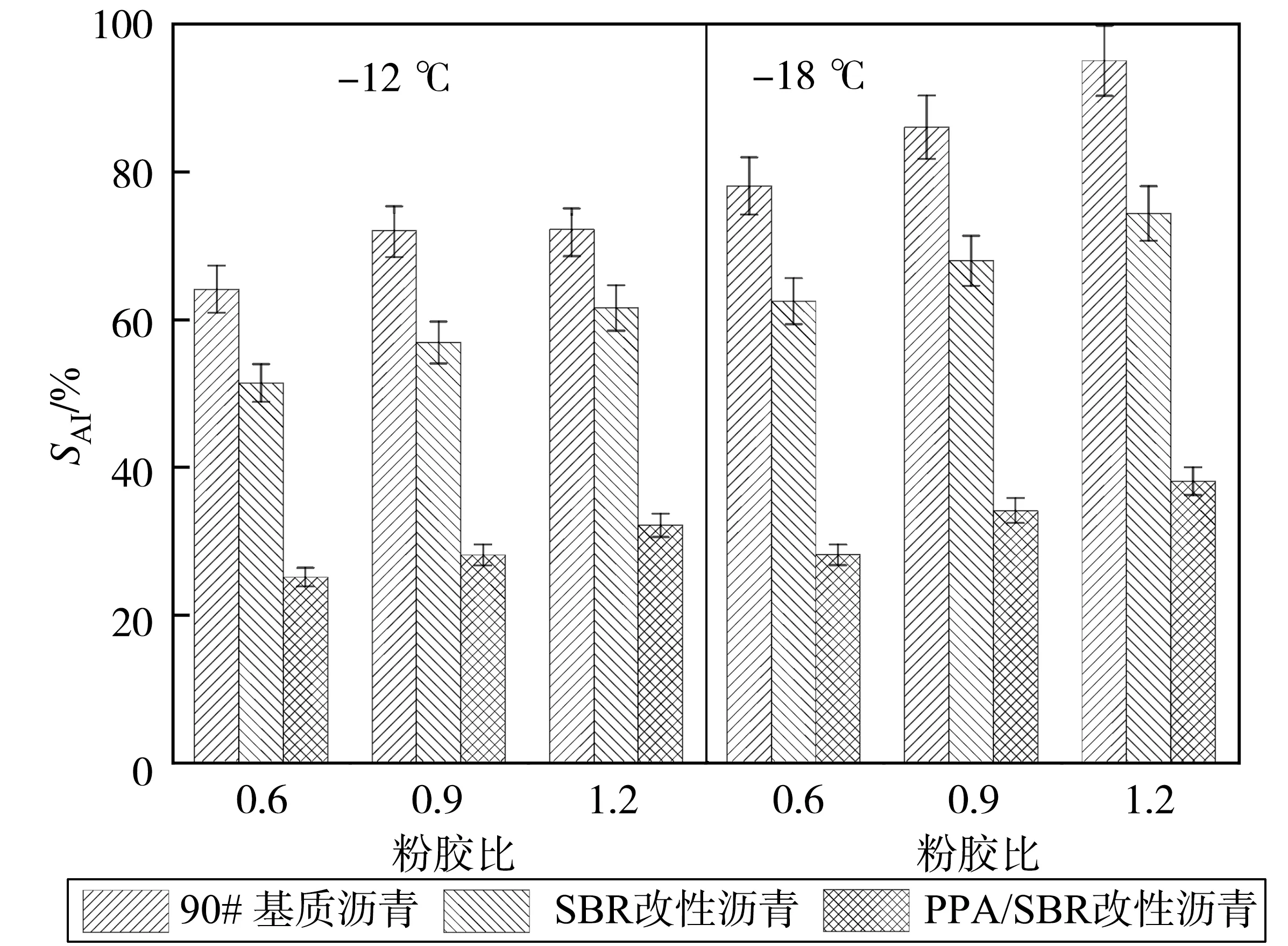

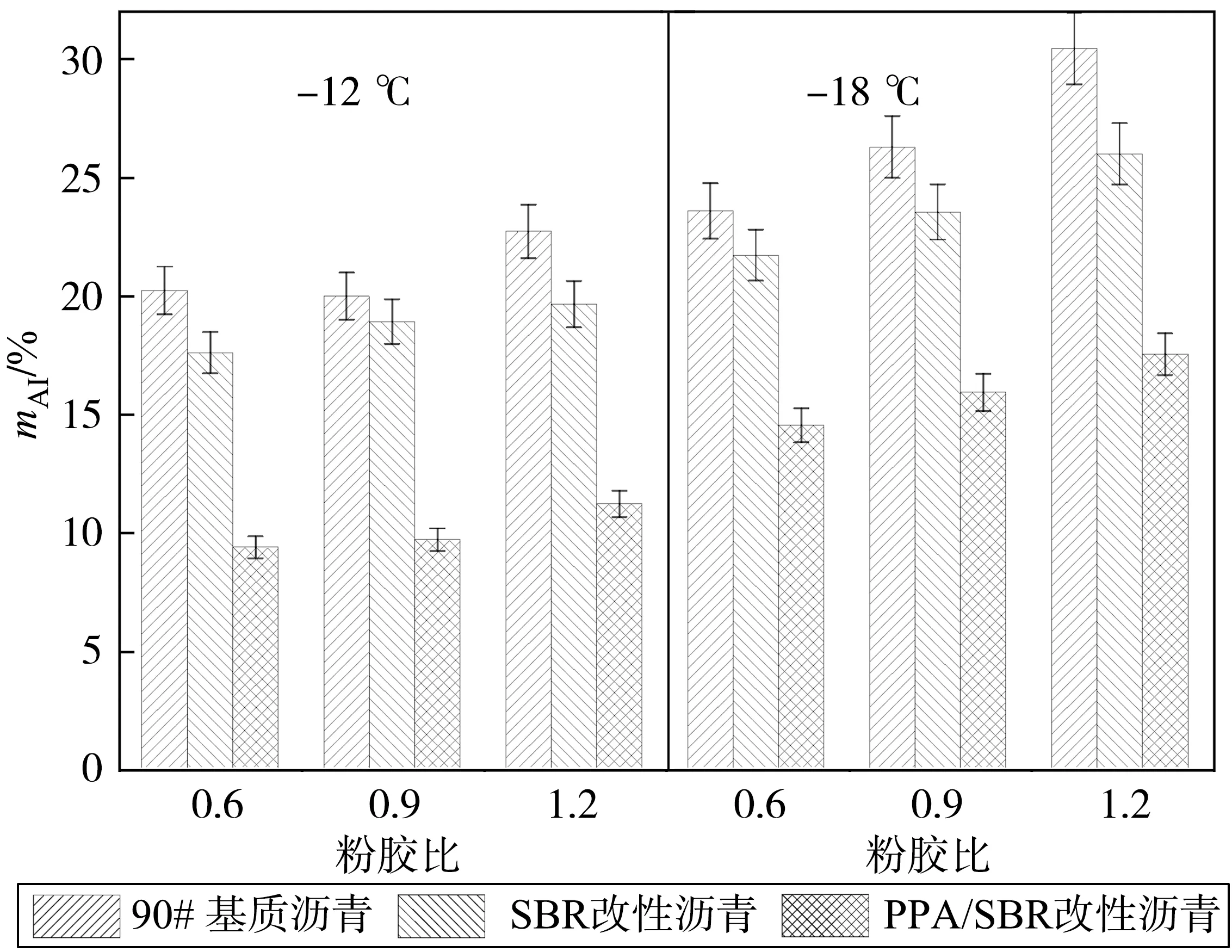

图7、图8从蠕变速率可以看出,沥青胶浆的m值的大小为:PPA/SBR改性沥青胶浆>SBR改性沥青胶浆>90# 基质沥青胶浆。且粉胶比0.6~0.9之间的各沥青胶浆的m值随着粉胶比增大逐渐减小,但沥青胶浆变动幅度均较小,说明矿粉的掺量对沥青胶浆的松弛能力影响较小。紫外老化后,PPA/SBR改性沥青胶浆老化前后变化幅度最小,说明PPA的掺入显著降低了SBR改性沥青低温性能对于紫外光的敏感性。

图7 -12 ℃时沥青胶浆老化前后m值

图8 -18 ℃时不同粉胶比的沥青胶浆老化前后m值

从上述分析可以看出紫外老化后沥青胶浆的S(60)出现不同程度的增大,m值减小,笔者采用低温性能试验蠕变劲度S以及蠕变速率m值的老化指数SAI、mAI为紫外老化对沥青胶浆低温性能影响的判定指标,具体计算式(2)、式(3)[12],计算结果见图9、图10。

图9 沥青胶浆老化指数SAI

图10 沥青胶浆老化指数mAI

(2)

(3)

从图9、图10可以看出,相对于蠕变劲度老化指数SAI,蠕变速率老化指数mAI相对较小,说明蠕变速率对于紫外老化的敏感性较蠕变劲度而言敏感性低,但蠕变劲度老化指数与蠕变速率老化指数的变化规律一致,不同粉胶比状态下的PPA/SBR改性沥青胶浆S(60)最小,m值最大,老化指数最小,表明PPA/SBR改性沥青具有良好的低温抗裂性及抗紫外老化性,且随着矿粉的增加,沥青胶浆对紫外老化越敏感。

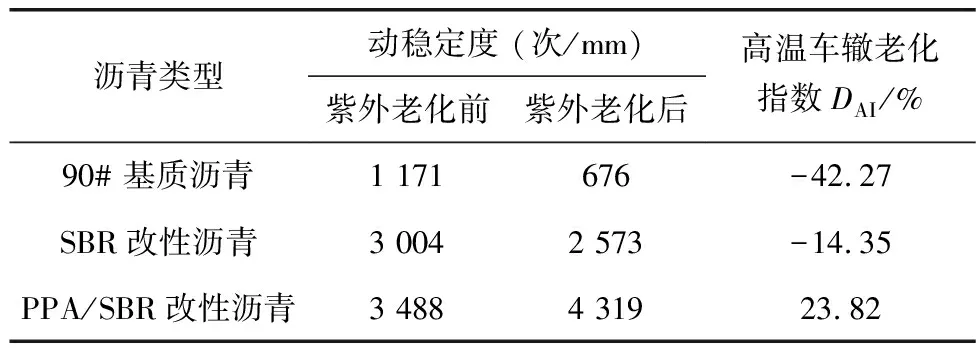

2.3 沥青混合料高温性能

利用动稳定度老化指数作为紫外老化对混合料高温性能影响程度的判定指标,具体计算见式(4),试验结果分析见表3。

表3 AC-13 沥青混合料60 ℃车辙试验试验结果

(4)

从高温车辙试验结果可以发现,紫外老化前,各沥青混合料的动稳定度:PPA/SBR改性沥青混合料>SBR改性沥青混合料>90# 基质沥青混合料,PPA与SBR复合改性沥青混合料表现出了更优异的抵抗永久变形的能力,表明掺加PPA显著改善了SBR改性沥青混合料高温稳定性。分析可以看出90# 基质沥青与SBR改性沥青紫外老化后的高温抗车辙性能明显降低,说明沥青混合料表层沥青薄膜已经严重退化和失效,紫外老化已较为严重。PPA/SBR改性沥青的高温抗车辙性能提高,说明在同样的紫外老化条件下,PPA的掺入可能导致SBR改性沥青的分子结构发生了变化,增加了光敏活性较低的成分,阻碍了沥青聚合物的分解,从而使得在同等紫外老化条件PPA/SBR改性沥青的黏结性能依旧良好。同时沥青混合料的试验结果发现老化前后的动稳定度与沥青胶浆的车辙因子之间的规律并不一致,如90# 基质沥青胶浆和SBR改性沥青胶浆的抗车辙因子老化后出现了较大提高,粉胶比为1.2的SBR改性沥青胶浆和PPA/SBR改性沥青胶浆的车辙因子几乎接近,但混合料的高温车辙试验结果发现SBR改性沥青的高温性能远不如PPA/SBR改性沥青混合料,说明紫外老化后的沥青高温参数与沥青混合料的高温抗车辙性能的相关性有待进一步的研究与探讨。

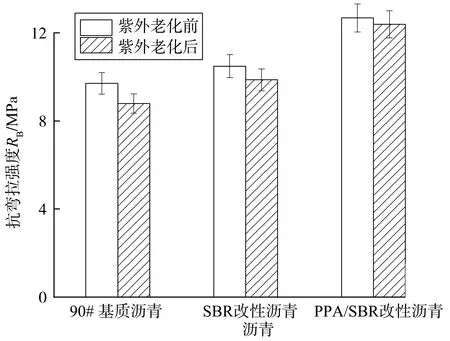

2.4 沥青混合料低温性能

利用弯曲劲度模量老化指数SBAI作为紫外老化对沥青混合料低温性能影响的判定指标,值越小说明沥青混合料抗紫外老化效果越好。具体计算如式(5),试验结果见图11~图13。

图11 紫外老化前后抗弯拉强度

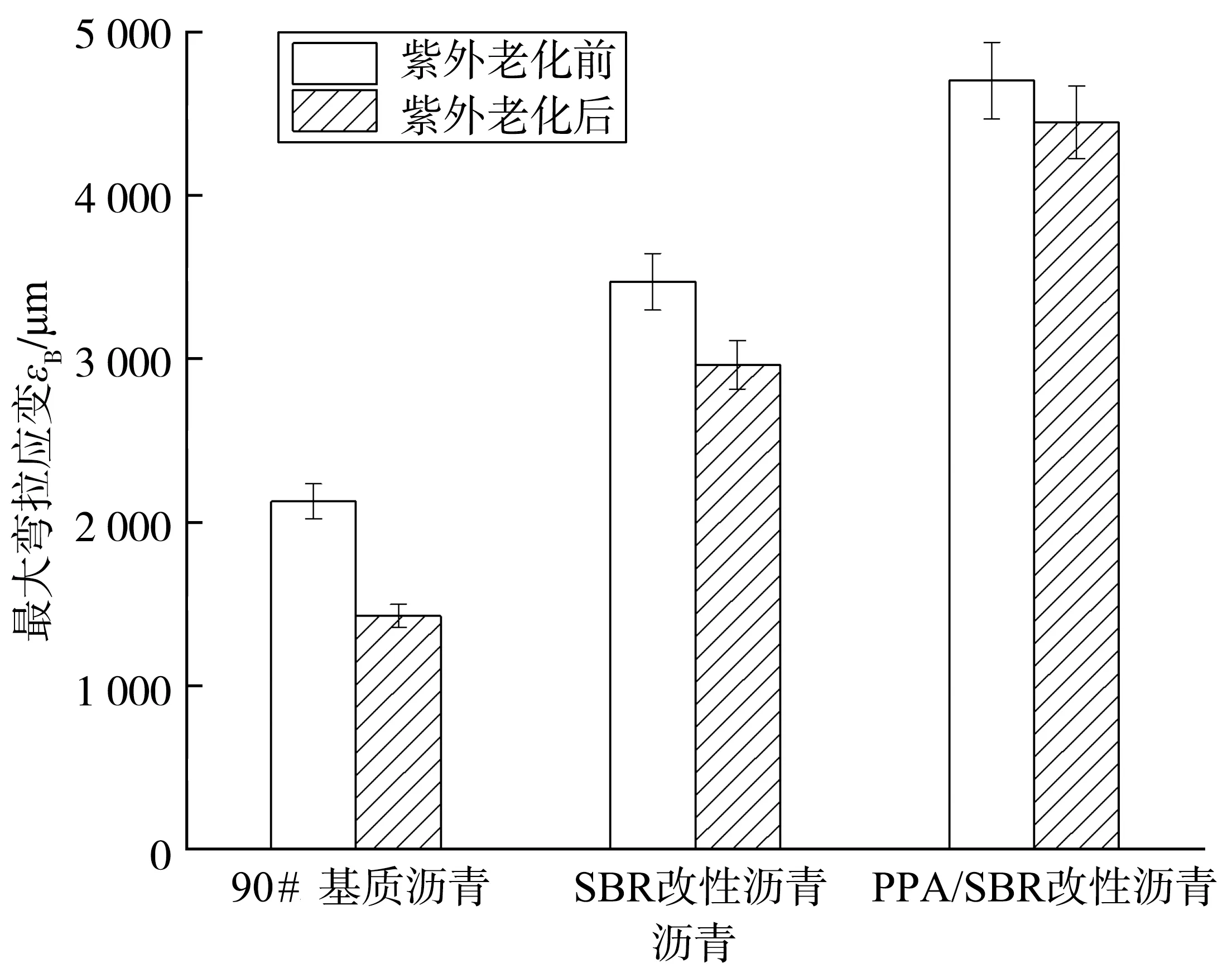

图12 紫外老化前后最大弯拉应变

(5)

从图11~图13分析发现,PPA/SBR复合改性沥青混合料的抗弯拉强度RB比90# 基质沥青混合料提高了30.6%,比SBR改性沥青混合料提高了20.9%,最大弯拉应变εB较90# 基质沥青混合料及SBR改性沥青混合料分别提高了121.1%,35.5%,同时PPA/SBR复合改性沥青的弯曲劲度模量相对于SBR改性沥青混合料及基质沥青混合料分别降低40.9%,10.7%,从试验结果分析表明PPA的掺入显著提高了SBR改性沥青混合料的低温抗裂性能。

PPA/SBR改性沥青混合料、SBR沥青混合料、90# 基质沥青混合料的低温性能紫外老化指数SBAI分别为3.32,10.23,35.10,说明PPA/SBR复合改性沥青混合料在紫外老化试验20 d后(约为室外4个月),其低温性能影响较小,明显优于SBR改性沥青混合料的抗紫外老化效果。

3 结 论

1)高温温度扫描试验结果表明,紫外老化后各种沥青胶浆的高温性能均得到提高,通过车辙因子老化指数ASTA定量分析出PPA的掺入降低了SBR改性沥青胶浆的高温流变参数对紫外光的敏感性。同时粉胶比0.6~1.2范围内显示,随着矿粉掺量的增大,沥青胶浆的抗紫外老化性能有下降趋势。

2)从BBR低温弯曲蠕变试验的S(60)以及m值老化前后的变化规律可以看出,紫外老化会裂化沥青胶浆的低温性能,通过低温老化指数SAI及mAI的定量分析发现PPA大大降低了SBR改性沥青胶浆的紫外老化敏感性。在粉胶比为0.6~1.2范围内,随着矿粉掺量的增加,沥青胶浆的抗紫外老化性能随之降低。

3)从沥青混合料车辙试验、弯曲蠕变试验结果分析出PPA的掺入有利于提高SBR改性沥青混合料紫外老化前后的高温抗车辙性、低温抗裂性,高温老化指数DAI、低温开裂老化指数SBAI也定量反应出PPA/SBR改性沥青混合料具有最佳的抗紫外老化性能。

4)总体分析可以看出,PPA的掺入有效提高了紫外老化前后SBR改性沥青胶浆及混合料的高低温性能,非常适用于高寒高海拔地区。石灰石矿粉在粉胶比为0.6~1.2的范围对沥青胶浆的抗紫外老化性能有不利影响,且紫外老化前后沥青胶浆的低温流变参数与混合料的低温抗裂性能具有良好地相关性,沥青胶浆的低温流变参数能有效表征沥青混合料的低温抗裂性。而紫外老化后沥青胶浆的高温流变参数与混合料的高温抗车辙性能相关性需要进一步的研究探讨。