基于粒子概率神经网络算法的钢轨波磨识别

2023-10-08汤雪扬蔡小培王伟华常文浩王启好

汤雪扬,蔡小培,王伟华,常文浩,王启好

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁路设计集团有限公司,天津 300308)

钢轨波浪形磨耗(简称钢轨波磨)是地铁线路中常见的轨道病害[1-2],也是缩短车辆及轨道零部件服役寿命的主要原因之一,对地铁运营的安全性和旅客乘车的舒适性有严重影响[3].地铁运营部门须定期打磨钢轨波磨地段,因此如何准确高效识别钢轨波磨是铁路行业的热点问题.

钢轨波磨检测方法[4]按原理分为人工检测法、弦测法、惯性基准法、机器视觉方法.人工检测法须使用波磨检测尺[5]或波磨检测小车[6]测量现场钢轨波磨,不适用于钢轨波磨的大规模检测.由于弦测法的参考基准随钢轨高低不平顺变化而变化,造成传递函数 (测量值与实际值之比)不恒为1,不可避免地存在误差[7-9].惯性基准法无法排除车轮故障的影响,并且由于采用高通滤波器,车速较低时的测量误差相对较大[10-11].机器视觉法依赖高精度的光电及摄像设备以及复杂的图像后处理技术,虽测量精度较高,但其应用成本昂贵[12-15].钢轨波磨会引起车辆系统产生明显动态响应,因此基于车辆动态响应的钢轨波磨检测也受到众多专家学者的关注.Hopkins 等[16-17]利用小波变换处理轴箱加速度数据,实现钢轨波磨的检测.Gomes 等[18]基于1/3倍频程和小波包对轴箱加速度进行分析,提取了钢轨短波不平顺.Wei 等[19]提出轨面不平顺对转向架和车体位移的频率响应函数,并在上海地铁1号线验证了检测系统的有效性.Kojima 等[20]采用小波变换的多分辨率分析法处理车体垂向振动加速度,发现与钢轨波磨相关的频率位于第3层细节分量.谢清林[21-22]等基于钢轨波磨工况下的轴箱加速度数据,实现了钢轨波磨波长和波深的检测.除在车辆部件上安装加速度或位移传感器外,还可利用车内噪声来检测钢轨波磨[23].郭建强等[24]发现钢轨波磨的激励频率与司机室噪声的显著频率一致.冯陈程等[25]发现车内噪声的主频为400~700 Hz,与波长为30~50 mm的钢轨波磨激励频率基本一致.除了传统检测方法外,机器学习方法也被应用于钢轨波磨检测领域.江航等[26]以轮轨噪声各层本征模态分量的能量和峭度作为BP神经网络的输入特征,用于区分正常钢轨和波磨钢轨,识别率达到93.82%.周志青等[27]以轴箱加速度信号各频带的功率和峭度作为特征向量,提出基于支持向量机的钢轨波磨识别方法,准确率为94.67%.赵立强[28]基于车体振动加速度数据,分别通过贝叶斯分类器和深度卷积神经网络识别波磨钢轨,准确率分别为92.00%、96.00%.张珍珍[29]基于轴箱加速度数据,通过小波包结合支持向量机方法识别钢轨波磨,准确率达到98.10%.肖炳环等[30]基于轴箱加速度数据,采用WPD-ASTFT和支持向量机提出重载铁路钢轨波磨诊断方法,准确率超过93%.谢清林等[31]利用轴箱加速度,提出基于卷积神经网络的地铁钢轨波磨识别方法,准确率达到99.20%.

既有研究多采用车体部件的振动响应(大部分为轴箱加速度)来区分波磨钢轨和正常钢轨.加速度传感器在轴箱上的安装位置有限,且安装轴箱加速度的检测列车相对较少,导致轴箱加速度数据的获取难度较大.车内噪声的数据获取相对容易,声压传感器在车厢内的可安装位置较多,安装方便.对于车内噪声数据和钢轨波磨的研究主要集中于定性或定量分析两者的关系,基于车内噪声数据特征对波磨钢轨和正常钢轨进行分类的研究较少.概率神经网络(probabilistic neural network, PNN)采用贝叶斯决策理论,广泛应用于模式分类,但网络中平滑因子的大小会对分类准确率产生极大影响[32-33].本研究1)采用粒子群优化算法对传统概率神经网络模型中的平滑因子进行寻优,提出改进的基于概率神经网络的识别算法:粒子概率神经网络(particle probabilistic neural network,PPNN)算法,以提高模式分类的准确率;2)采集轨面粗糙度及其对应的车内噪声数据,分析轨面粗糙度与车内噪声的联系,明确与钢轨波磨相关的车内噪声特征,并将车内噪声特征输入粒子概率神经网络算法,完成钢轨波磨的识别.

1 粒子概率神经网络算法基本原理

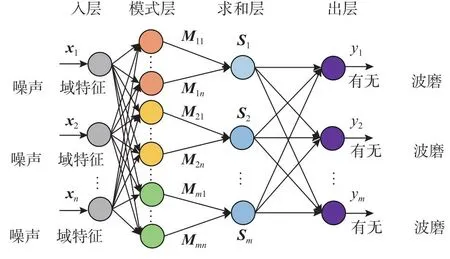

1.1 概率神经网络

如图1所示,概率神经网络由4层神经元组成:输入层、模式层、求和层和输出层.输入层的功能是接受车内噪声的特征,同时把接收到的噪声特征x向模式层传递.模式层的功能是描述从前一层传递来的数据向量和所有训练样本中每个模式的对应关系.模式层中第i类模式的第j个神经元确定的输入和输出关系决定式为

图1 概率神经网络层次结构Fig.1 Structure of probabilistic neural network

式中:i为车内噪声特征对应的钢轨波磨类别,包括2类:有波磨和无波磨,i最大为2;d为车内噪声特征的维度,与车内噪声特征的数量相等;σ为平滑因子,即待优化的参数.求和层中神经元的数量与车内噪声数据的类别数相同,其输出为

式中:Si为第i类的输出,n为第i类的神经元个数.输出层主要由竞争神经元组成,功能是接收求和层产生的数据:

从每个输出层神经元中选出1个具有最大后验概率密度的神经元,其输出为1,表示输入的车内噪声特征属于钢轨波磨区段;其他神经元输出则为0,表示输入的车内噪声特征属于无钢轨波磨区段.

1.2 粒子概率神经网络

平滑因子是神经网络设计过程中唯一需要确定的自由参数,它表征不同模式概率密度函数之间的重叠程度.传统概率神经网络模式层中平滑因子的取值会影响其性能.平滑因子要足够大才能包含所有输入样本所在的区间,但平滑因子过大时会影响神经网络的计算精度.粒子概率神经网络中每个粒子都具有2个特征:粒子的位置与速度,其中粒子的位置是待优化参数的潜在最优值.第i个粒子在第j维的速度vij与位置xij的更新公式分别为

式中:t为当前种群进化次数;pij为个体最优位置;pgj为群体最优位置;ω为速度更新惯性权值;c1、c2均为学习因子,通常取2.0[34];r1j、r2j为[0, 1]的随机数.PPNN无法避免粒子群优化算法存在的“早熟”问题,为了提高PPNN的全局搜索能力和搜索效率,选用凹函数递减惯性权值[35]:使得算法在初始阶段保持较大的惯性权值,保证全局搜索,避免陷入局部最优,迭代后期惯性权值应较小,使得算法更快达到收敛.凹函数递减惯性权值的计算式为

式中:ωmax、ωmin分别为惯性权值最大值和最小值,tmax为种群进化的最大次数.取惯性权值最大值为0.9,最小值为0.4[36].如图2所示为种群进化最大次数分别为50、100、150、200的速度更新惯性权值.

图2 不同进化次数下的速度更新权值变化曲线Fig.2 Change curves of velocity update weights under different evolution times

PPNN的具体流程如图3所示.1)在一定数值范围内随机产生N个粒子,对每个粒子位置进行初始化,其中粒子的位置代表平滑因子的数值;

图3 粒子概率神经网络算法的流程Fig.3 Process of particle probabilistic neural network algorithm

将样本特征和初始化的平滑因子输入概率神经网络模型.2)通过概率神经网络模型计算出N个适应度函数值,其中每个适应度函数值代表每个平滑因子对应的钢轨波磨识别准确率.3)求解N个粒子的个体极值和群体极值.在每个粒子经历的位置中,与最优适应度函数值对应的位置就是个体极值;群体中全部粒子搜索到的最优适应度函数值所对应的位置就是群体极值.4)对粒子的位置进行更新,即对平滑因子进行更新.5)对概率神经网络模型进行更新.6)采用更新后的概率神经网络模型计算适应度函数值,即对适应度函数值进行更新.7)对N个粒子的个体极值和群体极值进行更新.8)判断是否达到种群进化的最大次数.若达到,则输出适应度函数的最大值,即钢轨波磨识别准确率的最大值;若未达到,则返回步骤4),重复循环,直至满足终止条件.

2 钢轨波磨及车内噪声测试方法

如图4所示,在国内某条地铁线路进行钢轨波磨测试,采用钢轨波磨测试仪(corrugation analysis trolley ,CAT)测量该条线路上下行的钢轨粗糙度,测试时仪器的运行速度为1.0 m/s.由于该条线路运营时间较长,且钢轨未得到及时打磨,波磨钢轨的轨头上表面出现明显的波浪形磨耗,正常钢轨的轨头上表面虽存在轻微擦伤,但并无波浪形磨耗现象.

图4 钢轨波磨测试Fig.4 Measurement of rail corrugation

根据文献[37],在该条线路开展上下行全程的车内噪声测试,测量前检查测试车辆的走行部,确定并无如踏面失圆的故障.如图5所示为车内噪声测试所用仪器:1)声压传感器,作用是感应车内噪声的声压变化,布置于车辆地板之上1.2 m处,采样频率设置为51.2 kHz;2)风罩,作用是屏蔽空气流动产生的干扰噪声;3)声压采集仪,作用是接受声压传感器传递的信号,并记录声压;4)三脚支架,作用是固定测试仪器.

图5 车内噪声测试Fig.5 Measurement of vehicle interior noise

3 钢轨波磨与车内噪声关系

钢轨波磨测量仪测得的轨面不平顺数据是与线路长度相关的随机过程,由不同波长、幅值和相位的钢轨表面不平顺叠加而成,应采用随机过程理论的统计参数进行分析.根据文献[38]计算钢轨表面的粗糙度级,对钢轨波磨进行评价.

式中:Lr为钢轨表面粗糙度级;rrms为钢轨表面粗糙度;r0为钢轨表面基准粗糙度参考值, 取值为1 µm.如图6所示为全部的左、右侧钢轨表面粗糙度(左、右侧钢轨表面粗糙度数据各235组)和左、右侧钢轨表面粗糙度的平均值.图中,λ为钢轨波磨的波长.一般情况下,钢轨表面粗糙度级不能超过图 中的ISO3095限值.对于不可避免的(如钢轨焊缝、轨头伤损)不连续点超限问题,当某一特定波长的钢轨表面粗糙度不超过ISO3095限值6 dB,或连续3个特定波长的钢轨粗糙度不超过ISO3095限值3 dB,也可以认为不超限.由此可见,实测线路存在的钢轨波磨较为严重,在25~80 mm波长范围,连续6个特定波长的钢轨表面平均粗糙度超过ISO3095限值3 dB,说明该线路钢轨波磨的波长范围为25~80 mm.

图6 不同波长对应的钢轨表面粗糙度级Fig.6 Rail surface roughness level corresponding to different wavelengths

根据彭华等[2]的研究结果,地铁车辆内部的噪声主要来源于轮轨振动激励,钢轨波磨引起的轮轨激励频率计算式为

式中:f为波磨激励频率,v为列车速度.将波磨超限区段所在里程与地铁运营公司提供的列车运行图进行比对,波磨超限区段对应的列车运行速度为90 km/h.由式(8)计算得到地铁钢轨波磨激励频率范围为312.5~1 000 Hz,因此与钢轨波磨相关的车内噪声频率也在312.5~1 000 Hz.为了明确与钢轨波磨相关的车内噪声特征,对车内噪声频域进行1/3倍频程处理.如图7所示为全部的无波磨或轻微波磨区段的车内噪声A计权声压级(车内噪声数据233组)和波磨超限区段的车内噪声A计权声压级(车内噪声数据235组),以及两者A计权声压级的平均值,LpA为声压级.可以看出,无论是无波磨或轻微波磨区段,还是波磨超限区段,车内噪声的A计权声压级均随着频率的增加呈现先增大后减小的趋势.波磨超限区段的车内噪声在315、400、500、630、800、1 000 Hz中心频率处的平均A计权声压级显著高于无波磨或轻微波磨区段,且该频段与通过波磨波长计算出的车内噪声频率范围相近,说明车内噪声频域特征与钢轨波磨存在一定的相关性.以车内噪声在315、400、500、630、800、1 000 Hz中心频率所对应的A计权声压级作为PPNN的输入层.

图7 不同波磨激励频率对应的声压级Fig.7 Sound pressure levels corresponding to different rail corrugation excitation frequencies

4 钢轨波磨识别

4.1 车内噪声数据集划分

车内噪声数据集的划分按照以下步骤进行:1)噪声测试时,以相邻2个车站为一个测试单元,得到相邻站间的车内噪声,并与地铁运营公司提供的列车运行图进行比对,明确车内噪声与地铁线路里程的关系;钢轨波磨测试时,也以相邻2个车站为1个测试单元,得到相邻站间的钢轨表面粗糙度,并与地铁线路设计图纸进行比对,明确钢轨表面粗糙度与地铁线路里程的关系;基于以上两者,即可得到钢轨表面粗糙度与车内噪声的匹配关系.2)根据文献[38],分析钢轨表面粗糙度,若某一特定波长的钢轨表面粗糙度超过ISO3095限值6 dB,或连续3个特定波长的钢轨粗糙度超过ISO3095限值3 dB,则可认为是波磨超限,否则为无波磨或轻微波磨.3)根据文献[37],对于匀速行驶的列车,最短的测量时间T不能小于5 s,因此选取的每组车内噪声的时间长度均为5 s.基于以上原则,得到无波磨或轻微波磨区段的噪声数据233组,其中训练集数据163组,测试集数据70组;波磨超限区段的噪声数据235组,其中训练集数据164组,测试集数据71组.PPNN中超参数的选择将直接影响钢轨波磨的识别准确率,因此对训练集采用10折交叉验证的方式进行划分,即将训练集平均划分为10份,利用其中9份作为超参数寻优过程中的训练集,其余1份作为验证集,如此重复10次,得到最高的波磨识别准确率对应的超参数.得到最优超参数后,采用训练集(原始数据集的70%)对模型进行训练,采用测试集(原始数据集的30%)对模型进行测试,最终以测试集得到的钢轨波磨识别准确率作为PPNN的评价指标.

4.2 粒子与概率神经网络超参数选择

PPNN中种群规模以及种群进化次数对算法识别钢轨波磨的能力有重要影响,针对粒子群优化算法容易出现的“早熟”问题,研究者进行了不同程度的改进,但算法的最优参数还需要从具体应用出发.为了提高PPNN的性能,对不同种群规模以及不同种群进化次数的PPNN进行研究.采用10折交叉验证结果的平均值,可以避免参数优化过程中训练集和验证集的选择对结果的影响;为了避免PPNN中速度更新公式中随机参数对识别结果的影响,对训练集和验证集进行10次10折交叉验证,以10次10折交叉验证结果的平均值作为不同超参数下PPNN算法识别能力的评价指标.根据文献[39],概率神经网络中的平滑因子一般取值为0.1.为了保证平滑因子的搜索空间足够大,算法中粒子空间位置的上限为0.1×1 000=100,下限为0.1/1 000=0.000 1.对于种群规模,一般取 20~40 个粒子就能解决大多数问题,对于一些特定的或复杂的问题,粒子个数有时可以取到100[40-41].为了保证能够选取到最优的种群规模N,将种群规模设置为10,20,30,···,100.种群的最大进化次数一般根据具体问题来确定,在本研究中种群进化次数设置为50、100、150、200次.

如图8所示为不同种群规模和进化次数下的钢轨波磨识别准确率.可以看出,当种群进化次数为50、100时,钢轨波磨识别准确率P随着种群规模的增加而不断提高,波磨识别准确率最大值分别为94.720%、95.792%,当种群进化次数为150、200时,钢轨波磨识别准确率随种群规模的增加先提高后不变.当种群数量超过80,钢轨波磨识别准确率不再增加,保持在96.638%.由于PPNN的计算效率与种群规模和进化次数相关,种群规模和进化次数越少,完成计算所需时间越少.综合考虑计算效率与波磨识别准确率,PPNN的种群规模选择80,进化次数选择150.

图8 不同种群规模和最大进化次数下的钢轨波磨识别准确率Fig.8 Accuracy of rail corrugation recognition at different population sizes and maximum number of evolutions

4.3 识别效果

采用测试集数据,对种群规模为80,种群进化次数为150的PPNN进行泛化能力测试.为了避免PPNN的粒子速度更新公式中随机参数对波磨识别准确率的影响,采用10次测试的波磨准确率的平均值作为评价算法泛化能力的指标,并与概率神经网络对比,以说明PPNN相比于PNN在钢轨波磨识别方面的优越性.PPNN与PNN的钢轨波磨识别准确率如表1所示.采用PNN计算波磨识别准确率,须确定平滑因子,本研究计算了平滑因子分别为0.000 1、0.001、0.01、0.1、1、10、100的钢轨波磨识别准确率.可见,当平滑因子取值过大或过小时,识别准确率均较低;当取平滑因子为0.1时,识别准确率较大,为95.745%,但该值不一定为全局最优解.因此,采用PNN识别钢轨波磨的局限性体现在无法确定适合的平滑因子取值,导致钢轨波磨识别准确率无法达到全局最大.PPNN解决了平滑因子的取值问题,PPNN确定的平滑因子取值为0.144 5,此时的钢轨波磨识别准确率达到全局最大值,为98.582%.

表1 概率神经网络和粒子概率神经网络的波磨识别准确率对比Tab.1 Comparison of rail corrugation recognition accuracy between probabilistic neural network and particle probabilistic neural network

为了进一步验证提出的PPNN相比于主流智能分类算法的优越性,将数据集分别用于决策树、高斯朴素贝叶斯、支持向量机、K近邻进行测试,测试结果如表2所示.可以看出,钢轨波磨识别准确率由高到低排序为PPNN、支持向量机、决策树、高斯朴素贝叶斯、K近邻.可见PPNN具有更高的钢轨波磨识别准确率,更适用于钢轨波磨的识别.

表2 不同智能分类算法的钢轨波磨识别准确率对比Tab.2 Comparison of rail corrugation recognition accuracy with different intelligent classification algorithms

5 结 论

(1)地铁钢轨波磨引起的轮轨激励频率范围在312.5~1 000 Hz,与地铁钢轨波磨相关的车内噪声频域特征为315、400、500、630、800、1 000 Hz中心频率对应的A计权声压级.

(2)当种群进化次数为50、100时,钢轨波磨识别准确率随着种群规模的增加而不断提高,当种群进化次数为150、200时,钢轨波磨识别准确率随种群规模的增加先提高后不变.当种群规模为80,种群进化次数为150时,PPNN具有最高的识别准确率和计算效率.

(3)PNN识别钢轨波磨的局限性体现在无法确定合适的平滑因子取值,导致钢轨波磨识别准确率无法达到全局最大.PPNN可以解决平滑因子的取值问题,当平滑因子取值为0.144 5,钢轨波磨识别准确率达到了全局最大值,为98.582%相比于其他智能分类算法,PPNN的钢轨波磨识别准确率更高.

(4)本研究可为基于车内噪声数据的钢轨波磨识别提供借鉴与参考.由于数据样本不足,尚无法开展钢轨波磨特征(波长、幅值等)的分类,未来计划收集更多的钢轨波磨和车内噪声数据,对钢轨波磨特征进行具体分类,实现钢轨波磨的定量诊断.