基于虚实结合的转辙机仿真自动开闭器

2023-10-08陈光军龚文元

陈光军 龚文元 王 勇

(四川铁道职业学院电信工程学院, 610097, 成都∥第一作者, 副教授)

道岔是直接关系行车安全的关键设备,道岔密贴程度、道岔位置是否正确等因素都会影响列车的运行安全。转辙机是控制道岔转换的执行机构,其自动开闭器接点是道岔控制电路的重要组成部分。因此,确保自动开闭器接点接触良好是控制道岔转换、检测道岔位置的关键环节。

在轨道交通运营线路上,常有转辙机自动开闭器出现个别组接点接触不良的情况,为了不影响列车的正常运行,对于企业信号工而言,其需要迅速找出故障位置,及时排除故障;对于职业院校而言,需要设置专项训练,将课程内容充分对接这一岗位的技能需求,以提高学生的岗位竞争力及适应力。然而,此类故障在实训中却难以被完全模拟出来,即使成功设置出接触不良的接点,其外形上也有别于其他组接点,因而无法还原岗位实际工作情形,达不到实践训练的目标。

为了解决上述问题,本文设计了一种基于自动开闭器工作原理的双模块IO(输入输出)控制器,用其电磁开关代替自动开闭器的接点系统,上位机能独立控制各电磁开关状态,从而能够模拟自动开闭器接点接触不良的应用场景。将IO控制器以虚实结合的方法应用于实训系统中,可模拟各种实际工作场景,以满足实践教学或技能培训的需求。本研究可为轨道交通信号虚实结合实训装备研制提供工程经验与技术指导。需要指出的是,本文中的虚是指用软件实现自动开闭器动接点动作的逻辑关系,以此控制电磁开关状态的IO控制器,并实时显示自动开闭器的接点状态;实是指IO控制器与自动开闭器并联应用时,能保持自动开闭器结构和电气特性不变。

1 总体方案规划

1.1 自动开闭器特性

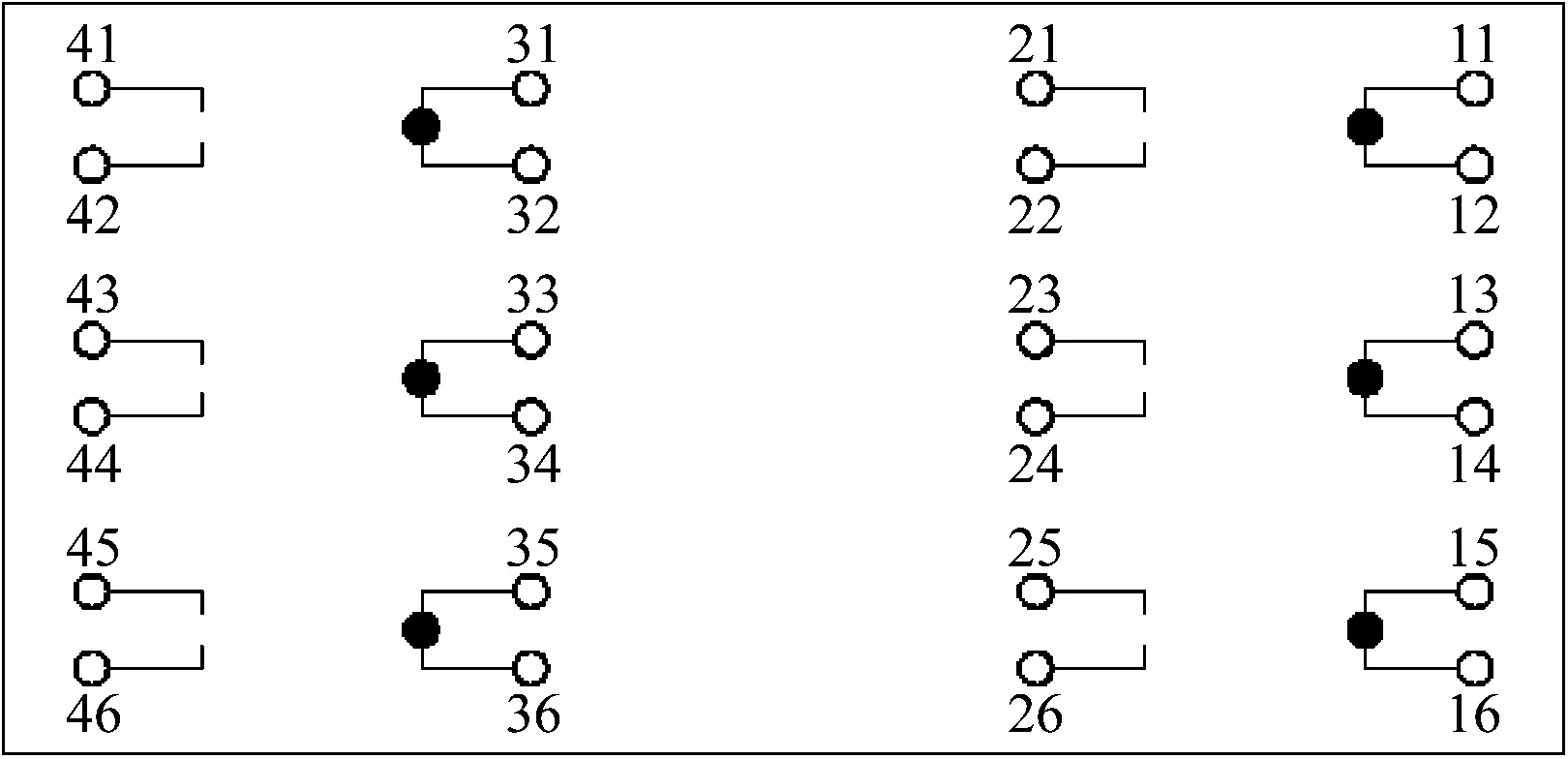

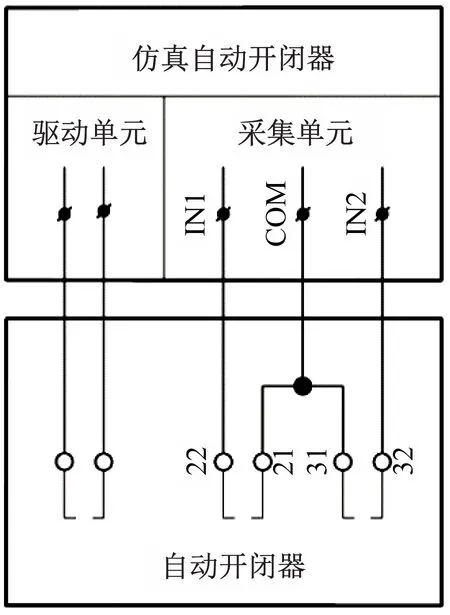

自动开闭器接点系统示意图如图1所示,有2排动接点,4排静接点。其中,实心圆表示动接点,空心圆表示静接点。静接点十位数字表示排编号,个位数字表示接点编号,每排有3组静接点(上下两个空心圆表示一组静接点)。动接点位于两排静接点之间,每个动接点控制左右对称两组静接点的状态,构成一个接点组。1排与2排、3排与4排互称为关联排。

图1 自动开闭器接点系统示意图

在电动机的驱动下,自动开闭器的动接点可左右变换位置,进而使静接点断开或闭合。静接点状态不但受动接点位置控制,也受接点间压力、表面光洁度和接点形变等因素影响。在上述情形下,静接点看似处于闭合状态,实则处于断开状态,这种现象称之为接点接触不良。

分析转辙机工作原理并观察其工作过程可以发现,每排动接点均为同时动作,可位于两排静接点之间的任意位置,使一排静接点闭合、一排关联排静接点断开,或两排静接点均断开。在道岔转换结束时,动接点位置主要取决于自动开闭器检查柱是否落入停止移动的表示杆缺口中,转辙机的电动机并不直接带动表示杆移动,而是直接带动动作杆移动。在轨道交通运营线路上的转辙机通过动作杆和表示杆连接道岔,在道岔转换过程中,表示杆将随道岔尖轨移动。

用于道岔控制电路实践教学的转辙机有两种形式:① 连接道岔。该种形式占用空间面积大、难以提供足够多的实践工位,且道岔转换时存在较大的安全隐患。② 不连接道岔。由于道岔转换不带动表示杆移动,转辙机每次工作结束时,其动接点几乎都位于两排静接点的中间,使两排静接点都处于断开状态,即四开状态。为避免自动开闭器的所有接点一直处于四开状态,须撤下转辙机的表示杆。

1.2 总体方案设计

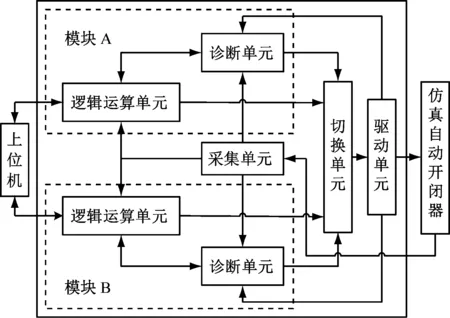

自动开闭器接点系统是一组由机械运动控制的开关组,仿真自动开闭器的设计原理是将驱动单元电磁开关作为自动开闭器的静接点,将自动开闭器中未使用的静接点作为采集对象,每个模块根据采集信息实现机械运动的逻辑关系,进而控制电磁开关状态。仿真自动开闭器系统结构示意图如图2所示,该系统是一个双模块互为热备的方案。

图2 仿真自动开闭器结构示意图

模块A和模块B分别采用哈弗和冯诺依曼架构的控制器,其软件均使用实时操作系统实现多线程编程技术,每个模块开设两个工作线程同时完成采集信息、执行逻辑运算和生成驱动命令等任务,再由切换单元完成驱动命令的校验与输出,最后通过诊断单元鉴别执行命令的反馈信息,以确保驱动命令的正确性和执行的准确性。若一个模块的驱动与反馈信息不一致,则将自动切换到另一模块工作,并给出告警信息。同时,仿真自动开闭器的工作电源采用电磁隔离技术,其与道岔控制电路的工作电源之间无电气连接,能有效排除道岔控制电路工作时带来的强电磁干扰。因此,仿真自动开闭器具有很高的安全性和可靠性。

上位机可根据所采集的信息动态显示自动开闭器的接点状态,使实践人员的观察更为形象直观。此外,上位机还可根据培训师的设置,独立控制仿真自动开闭器每个电磁开关的状态,进而还原轨道交通运营线路中自动开闭器接点接触不良的应用场景。

1.3 应用方案设计

仿真自动开闭器可以独立应用,也可与自动开闭器并联应用,这两种方式均不会改变道岔控制电路的电气特性。独立应用仿真自动开闭器能够使道岔控制电路的接线方式与物理结构、实践训练方式与方法有较大的变化。并联应用仿真自动开闭器仅需从自动开闭器的每组静接点引出两根导线接向对应的电磁开关,并卸下驱动电磁开关对应接点组中动接点上的铜环,这样能最大程度地保持自动开闭器结构和特性不变,且不改变实践训练方式与方法。

为了更好地满足企业的技能需求,优先考虑仿真自动开闭器的并联应用,其方案有以下两种:

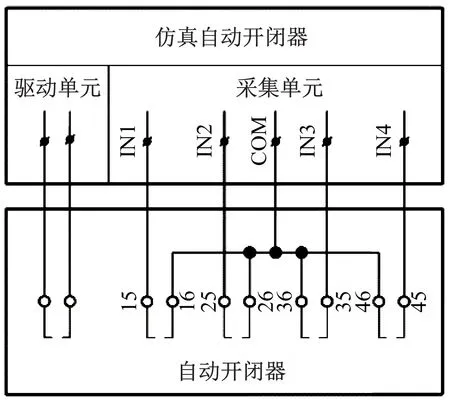

方案1:每排选用一个未使用的静接点作为采集对象,应用于直流转辙机道岔控制电路,其配线图如图3所示。自动开闭器的静接点15-16、25-26、35-36和45-46作为仿真自动开闭器的采集对象,静接点11-12、13-14、21-22、23-24、31-32、33-34、41-42和43-44分别与驱动单元的一个电磁开关并联。

注:IN为采集端;COM为采集公共端。

方案2: 1、2排与3、4排中各选一个未使用的静接点作为采集对象,可用于交直流转辙机道岔控制电路。方案2交流转辙机道岔控制电路配线图如图4所示,自动开闭器静接点21-22和31-32作为仿真自动开闭器的采集对象。若用于直流转辙机道岔控制电路,自动开闭器的静接点25-26、35-36或15-16、45-46作为仿真自动开闭器的采集对象,驱动单元配线与方案1相同。

图4 方案2交流转辙机道岔控制电路配线图

2 硬件系统设计与实现

2.1 驱动单元

道岔控制电路使用的转辙机有三相交流和直流两种类型。直流转辙机的常用型号是ZD6系列,额定电压为DC 160 V,工作电流不超过DC 2.0 A,故障电流不超过DC 2.9 A。交流转辙机的常用型号有S700K、ZDJ9和ZYJ7等,额定电压为AC 380 V,工作电流不超过AC 2.0 A,故障电流不超过AC 2.3 A。

根据转辙机电气参数和瞬时工作(道岔转换时间<18 s)特点,所选用的驱动单元电磁开关为欧姆龙G2RL-1A继电器,其最大接点电压为AC 440 V和DC 300 V,最大接点电流为12.0 A,耐冲击电压高达10 kV。

2.2 模块控制器

为保证仿真自动开闭器的可靠性,其控制器采用双模块热备冗余方案。模块A选用的MCU(微处理器)为GD32E103C8T6,其是基于ARM(进阶精简指令集机器)架构的32位嵌入式控制器,具有超高的计算性能,主频最高可达120 MHz,并能提供完整的DSP(数字信号处理)指令集、并行计算能力和专用FPU(浮点处理单元)以满足高级计算需求。模块B选用的MCU是STC32G12K128,其是具有8051内核的超高速32位嵌入式控制器,比传统8051快约70倍以上,支持49个中断源,4级中断优先级,拥有128 KB FLASH 程序存储器和12 KB SRAM数据存储器。

2.3 诊断单元

诊断单元主要通过输出与反馈信息之间的硬逻辑关系,判断驱动单元对驱动命令的执行情况,实现驱动命令的闭环校验。它采用的是高性能现场可编程逻辑控制器XC9572XL,有72个宏单元1 600个可用门,引脚对引脚的逻辑延迟时间为5 ns,系统最高工作频率可达178 MHz。

3 软件系统设计与实现

3.1 软件设计流程

为了提高软件的稳定性和可靠性,在程序设计上采用了实时操作系统多线程编程方案,模块A的MCU内置RT-Thread操作系统,模块B的MCU内置FreeRTOS操作系统。每个模块同时开启两个工作线程独立采集信号和处理上位机命令,通过两种不同的逻辑算法生成驱动命令,并进行相互校验,结果一致时输出命令,结果不一致时切换至另一模块工作。单模块软件设计流程如图5所示。

图5 单模块软件设计流程图

3.2 驱动命令

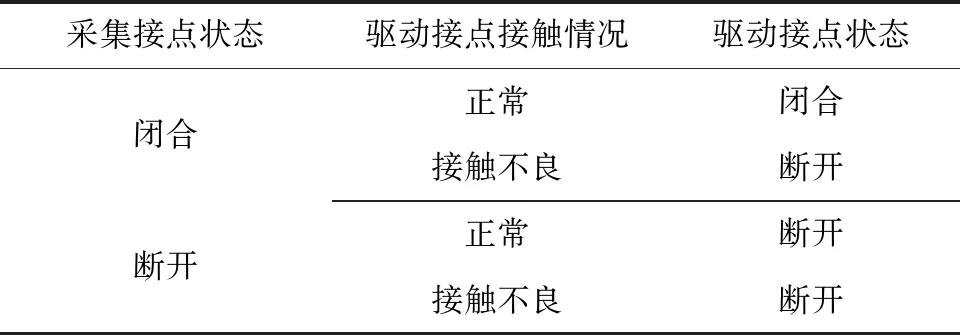

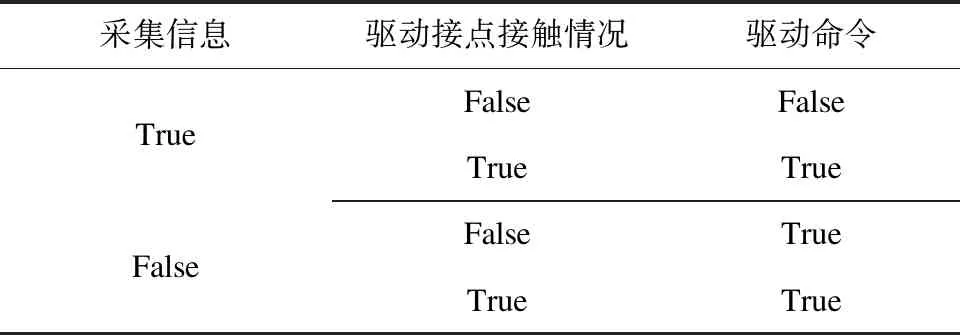

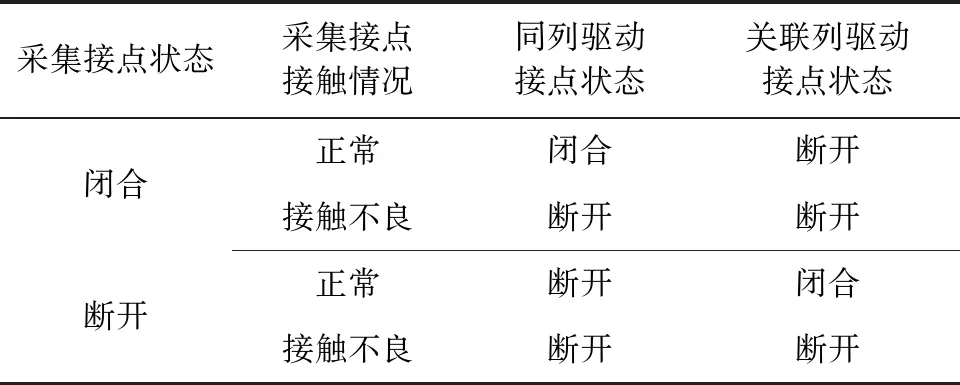

驱动命令由采集信息和接点接触情况决定,接点接触情况在上位机上进行设置。方案1的逻辑关系如表1所示,方案1的驱动命令真值表如表2所示。方案2的逻辑关系如表3所示,方案2的驱动命令真值表如表4所示。

表1 方案1的逻辑关系

表2 方案1的驱动命令真值表

表3 方案2的逻辑关系

表4 方案2的驱动命令真值表

由表2和表4可知:方案1的驱动命令等于采集信息取反,再与接点接触情况进行或运算的结果;方案2的同列驱动命令与方案1相同,关联列驱动命令等于采集信息与接点接触情况进行或运算的结果。

采集程序模块主要通过两个字典实现,一个是由采集静接点编号和对应位权构成的字典,另一个是由采集静接点编号和对应状态构成的字典。驱动程序模块主要通过一个由电磁开关连接的静接点编号和驱动端口构成的字典实现。基于字典的仿真自动开闭器,能修改字典中对应静接点的位权或驱动端口,以适配硬件系统的变化,其程序更为简洁、可读性更强。

4 测试与改进

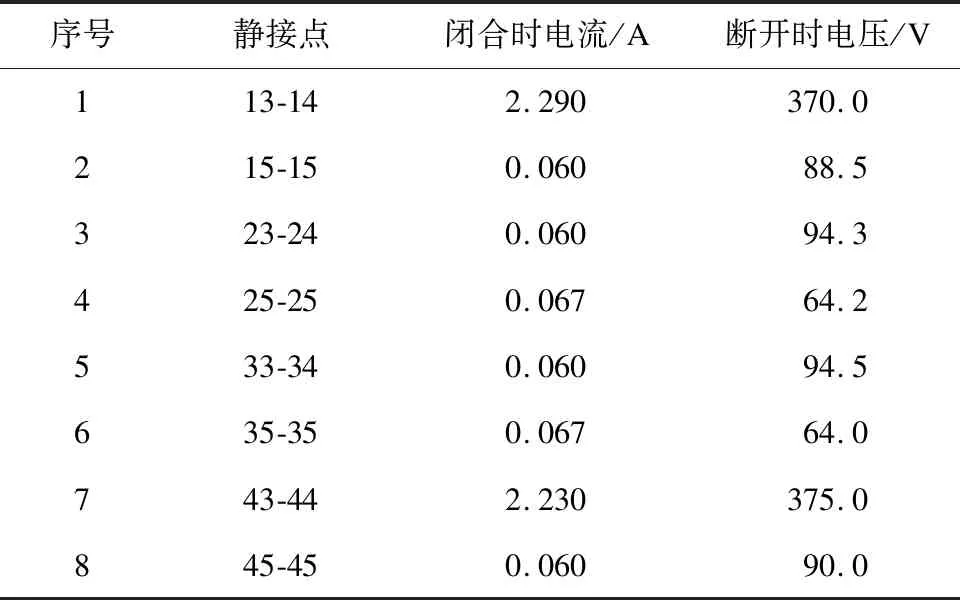

通过一年的试验运行、5 000次左右的转换试验,仿真自动开闭器在ZDJ9型转辙机道岔控制电路实训系统中均能稳定、可靠、安全地工作,所测得的ZDJ9自动开闭器工作电气参数如表5所示。由表5可知,其与企业运营线路上ZDJ9型转辙机道岔控制电路工作的电气参数一致。由此可知,该实训系统能够按照现场作业标准完成各项实训任务,仿真自动开闭器达到设计目标,现已被学校和企业用于技能训练。

表5 ZDJ9自动开闭器工作电气参数

此外,由于仿真自动开闭器的采集对象是自动开闭器未使用的静接点,因此它不能完全独立应用。为了丰富仿真自动开闭器的类型,选用电动机电流、动作杆位置等物理量作为采集信息,使其能脱离自动开闭器而独立工作,从而进一步满足不同场景的应用需求。

自动开闭器动接点的动作规律为:当道岔开始转换时,使第3排或第2排的静接点断开,闭合第4排或第1排的静接点;当道岔转换结束时,使第1排或第4排的静接点断开,闭合第2排或第3排静接点。根据不同的牵引点,道岔转换时长有不同的要求,通常为5~18 s。因此,改进方案是将电动机电流作为采集对象,仿真自动开闭器一旦检测到电动机的工作电流,就立即根据自动开闭器动接点的动作规律控制仿真自动开闭器对应的电磁开关动作,5 s后再控制另一组电磁开关动作,使其断开道岔控制电路的工作电源,道岔停转。

5 结语

基于虚实结合的仿真自动开闭器是一个双模块互为热备的IO控制器,每个模块均由逻辑运算单元和诊断单元实现软硬件双闭环工作机制,可以保证输入信号采集准确,输出驱动命令执行正确,并能实现自动纠错和排除干扰等功能,保证其工作稳定、可靠,完全能够满足频繁操作练习的实训系统要求。

仿真自动开闭器应用于实践训练时具有3个特点:① 保持道岔控制电路结构和电气特性不变;② 能还原自动开闭器接点接触不良的应用场景;③ 在实践训练过程中,能够保持电气参数测试、故障原因分析及判断等实践训练方式与方法不变。