超大直径盾构隧道工作井深基坑变形预测*

2023-10-08孙敬轩苏秀婷张亚男孙文景

孙敬轩 苏秀婷, 陈 健,3 张亚男 孙文景 刘 涛,4,5**

(1.中国海洋大学环境科学与工程学院, 266100, 青岛; 2.上海勘察设计研究院(集团)有限公司, 200335, 上海; 3.中铁十四局集团有限公司, 250101, 济南; 4.山东省海洋环境地质工程重点实验室, 266100, 青岛; 5.青岛海洋科学与技术国家实验室, 266061, 青岛∥第一作者, 硕士研究生)

盾构工作井是一类特殊的深基坑,是盾构机组装的场所,聚集了大量的施工人员及工程设备。当前,盾构隧道修建技术在我国各类隧道建设中具有不可替代的作用,尤其在各种穿江、跨河、越海公路隧道中,盾构法施工比例高达70%[1]。因此,这类深基坑更需要高效、准确地预测其变形情况。

目前,国内外学者大多通过数值模拟和理论计算等方法开展深基坑变形预测的研究。其中,MSD(可发挥强度设计)基坑变形预测方法(以下简称“MSD法”)可以通过有效计算,预测深基坑开挖全过程的变形情况,为实际工程提供理论支撑。近年来,已有不少学者对MSD法进行了研究。文献[2]利用MSD法计算基坑开挖过程,较好地描述了土体的沉降变形趋势。文献[3]基于施工现场的经验数据,改进了基坑变形机制,补充了MSD基坑变形理论。MSD法不仅能将工程现场土体的分层特性纳入计算中,同时还考虑了土体的不排水抗剪强度因素,提高了计算结果的准确性。然而,目前的MSD法对于围护结构弯曲变形能和内支撑压缩弹性势能的考虑还不够全面,需进一步完善,以更好地预测深基坑的变形情况。

本文以济南黄河隧道北岸盾构工作井基坑工程为例,针对基坑开挖全过程的变形预测问题,在现有MSD法的基础上,提出一种优化MSD法,利用该优化方法对基坑开挖及施加内支撑的关键步骤进行计算。同时,基于数值模拟结果和工程现场原位监测数据,优化MSD法的预测准确性,并分析导致预测数据与实测数据误差的各项因素。

1 MSD法

MSD法是在悬臂形基坑开挖塑性变形机制及基坑体系内的能量守恒原理的基础上,提出的一种新基坑变形预测理论,其基本原理是利用能量守恒定律,对土体的变形受力情况进行分析,进而预测土体的变形特征。

基坑开挖过程中,所有土体总重力的势能变化量为W总,当分步开挖到第m阶段时,土体的重力势能变化量为Wm。当土体发生塑性形变且无相对滑移时,土体内的剪切强度并未达到应有的抗剪强度,将此时表现出来的抗剪强度定义为不排水抗剪强度的表观值cmob。将抗剪强度表观系数β(m,i)(i为第i层土体)定义为不排水抗剪强度表观值cmob与真实抗剪强度cu的比值。假设基坑在不排水的条件下进行施工,土体剪应力做功(即基坑体系的内力做功),经计算可以得出土体各层的位移,将其叠加后可获得土体的位移曲线。但MSD法仅考虑了悬臂开挖的情况,未将围护结构纳入计算中。

2 优化MSD法

本文基于MSD法,综合考虑多方因素,提出一种优化MSD法,引入围护结构弯曲变形能P和内支撑压缩弹性势能V,以补充MSD法的能量守恒体系。

在施工项目的全部施工周期中,整个工程始终遵守能量守恒定律,土体外力(重力)做功始终等于内力做功。土体内力做功一方面表现为剪应力做功,另一方面还包括了内支撑压缩变形时的内力做功,以及围护结构发生弯曲变形时的内力做功。前者以压缩弹性势能的方式存储于内支撑中,后者以弯曲变形能的方式存储于围护结构中。在整个基坑体系中,能量的总量保持不变。能量守恒关系为:土体外力(重力)做功W等于土体剪应力做功U、P与V之和。

3 基于优化MSD法的各阶段基坑变形计算

3.1 悬臂开挖阶段

坑外土体绕围护墙趾转动,此时无任何内支撑,开挖深度h=3 m,墙体本身无任何形变,此时的守恒计算式为:

W=U

(1)

土体的重力势能做功为:

(2)

(3)

式中:

W1——土体重力所做的正功,单位J;

W2——土体重力所做的负功,单位J;

L——围护结构埋深,取为50 m;

v——垂向位移变化量,单位mm;

Δwmax——变形位移峰值,单位mm;

Ω——变形区域的影响范围,单位m;

γt——该层砂质粉土重度,取为19.5 kN/m3。

此时,开挖部分土体重力势能产生的总功为:

W=W1-W2=

(4)

土体剪应力所做的功为:

(5)

(6)

式中:

U1——基坑外部土体剪应力做功,单位J;

U2——基坑内部土体剪应力做功,单位J;

β——表观抗剪强度系数;

c0、c1——和土体有关的系数;

Δτ——土体的剪应变。

分别计算基坑内外各位置土体内力做功,该层土体超固结比为1,对应的c0=5.25,c1=1.25,则土体剪应力所做的总功为:

(7)

悬臂型基坑变形增量机制示意图如图1所示。

注:τmob为土体表观剪应变;θ为刚性变形转动角。

由悬臂型围护结构基坑变形机制可得,土体表观剪应变可以表示为:

τmob=2Δθ

(8)

(9)

由于基坑开挖时,整个基坑体系的刚性变形转动角极小,根据式(9)则有:

(10)

(11)

此时,基坑顶部位移即为Δwmax,Δwmax=Lθ=8.4 mm。

当工程开始施作内支撑时,需考虑P和V。根据能量守恒关系求得Δwmax,此时守恒方程为:

W=U+P+V

(12)

3.2 设置第1道支撑(混凝土支撑)

基坑围护结构主要嵌于较软弱的粉质黏土层,变形区域影响系数取为1.5,开挖变形影响区长度l=1.5s(l为变形区影响范围,s为支撑距离围护墙趾长度)。

在基坑深3 m位置处施作第1道混凝土支撑,挖至7 m深度时,此时的土体为粉质黏土,重度为19.5 kN/m3,超固结比为1,此支撑距离围护墙趾长度为37 m,变形区域影响系数为1.5,开挖变形区影响长度为55.5 m。分别计算各层土体重力和剪应力所做的功,进行累加后的重力和剪应力做功分别为:

Wz1=2 280Δwmax

(13)

Uz1=4 357βΔwmax

(14)

已知该盾构工作井围护结构的抗弯刚度为1 037.7 kN/m2,第1道支撑的抗压刚度为1 716 MN/m2,支撑有效长度为35 m。经计算得到的围护结构弯曲变形能Pz1、基坑内支撑的压缩弹性势能Vz1及土体表观剪应变Δτmob为:

(15)

(16)

(17)

经计算可得,Δwmax=4.3 mm,Δτmob=0.015 5%。

文献[3]指出当基坑工程施工时,在单次向下挖掘支撑下方岩土体过程中,围护结构将产生类似余弦函数的水平形变。支撑下方墙体的位移Δw可以表示为:

(18)

式中:

λ——余弦函数波长;

y——距离支撑的距离,单位m。

3.3 设置第2道支撑(钢支撑)

在基坑深7 m位置处施作第2道钢支撑,粉质黏土位于深度11 m处,重度为19.5 kN/m3,超固结比为2,此支撑距离围护墙趾长度为33 m,变形区域的影响系数为1.5,开挖变形区的影响长度为49.5 m。该盾构工作井围护结构的抗弯刚度为1 037.7 kN/m2,第2道钢支撑的抗压刚度为482 MN/m2,第2道支撑的有效长度为35 m。经计算可得重力和剪应力做的总功分别为:

Wz2=3 218Δwmax

(19)

Uz2=4 099βΔwmax

(20)

经计算可得,Δwmax=6.3 mm,Δτmob=0.025 5%。

3.4 设置第3道支撑(混凝土支撑)

在基坑深11 m位置处施作第3道混凝土支撑,并继续挖至深度15 m处,对应的地层土体为粉质黏土,重度为19.5 kN/m3,超固结比为2,此支撑距离围护墙趾长度为29 m,变形区域影响系数为1.5,开挖变形区影响长度为43.5 m。第3道支撑的抗压刚度为1 716 MN/m2,第3道支撑的有效长度为35 m。通过计算可得,累加后重力和剪应力做的总功分别为:

Wz3=3 970Δwmax

(21)

Uz3=2 349βΔwmax

(22)

3.5 设置第4道和第5道支撑(钢支撑)

当继续开挖至地面以下20 m处,并在基坑深15 m处设置第4道钢支撑时,围护结构在水平方向的位移峰值为7.1 mm;继续向下开挖5 m,并在基坑深20 m处设置第5道钢支撑时,围护结构在水平方向的位移峰值为4.2 mm。

4 深基坑变形有限元数值模拟

本文采用Midas-GTS/NX软件中的修正摩尔-库伦模型进行有限元数值模拟。该模型涵盖了土体的剪胀性、剪切硬化及卸载或重新加载模量,采用摩擦硬化特性模拟在偏应力下的塑性剪切应变,采用帽型硬化描述主应力压缩的体积变形。当模型中的材料初始屈服后,在原有的屈服面上将产生多个继生屈服面,可以较为有效地模拟基坑开挖过程。

4.1 工程概况

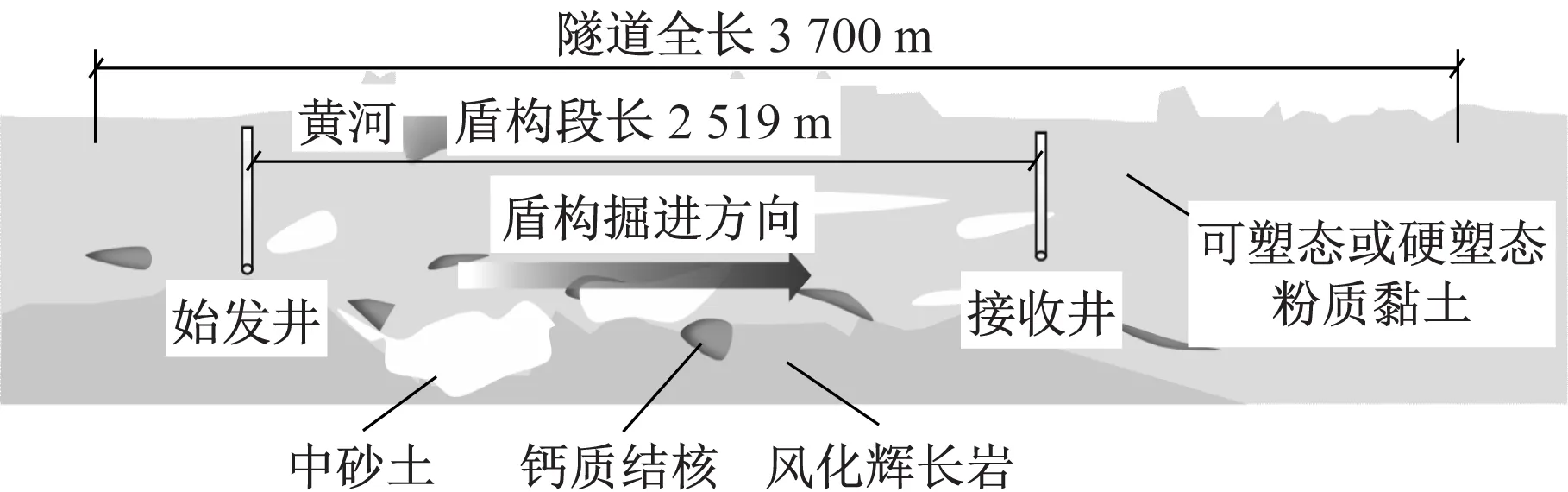

济南黄河隧道起点位于黄河南岸老城济泺路与泺口南路交叉口以南约300 m处,其剖面示意图如图2所示。北岸工作井基底埋深为30 m,地层以黏质粉土为主,力学性质差,基本为可塑态或硬塑态,钙质结核约占黏质粉土的10%~20%;下部基岩为全风化、强风化及中等风化辉长岩。基坑长为151.0 m,宽为19.0~33.2 m,深为30.0 m,围护结构埋深为50 m。

图2 济南黄河隧道剖面示意图

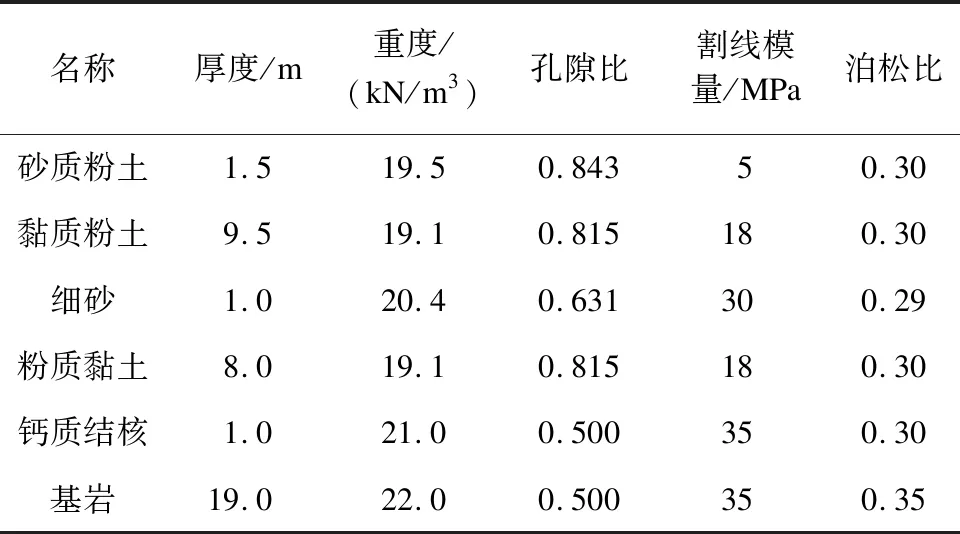

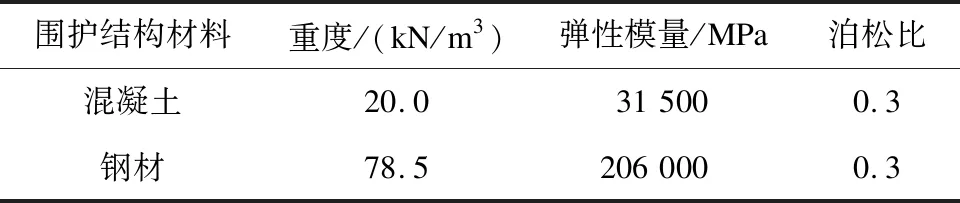

工作井附近地下水埋深为1.10~1.70 m,主要受水库、黄河径流及降雨补给。经过腐蚀性评估,地下水在该区域相对活跃,易造成混凝土材料和钢筋材料发生轻微腐蚀,抗浮水位为24.50 m。基坑各土层计算参数如表1所示,围护结构主要物理学参数如表2所示。

表1 各土层计算参数

表2 围护结构主要物理学参数

4.2 有限元模型

根据真实工程构建模型尺寸,开挖的基坑模型位于土体模型正中心。模型尺寸为350 m(长)×180 m(宽)×100 m(深)。有限元模型如图3所示。在模型底面建立节点在长、宽、高这3个方向的边界约束,在模型两侧设置相应的侧向边界约束,对立柱桩设置转动约束。

a) 基坑整体模型

4.3 施工过程

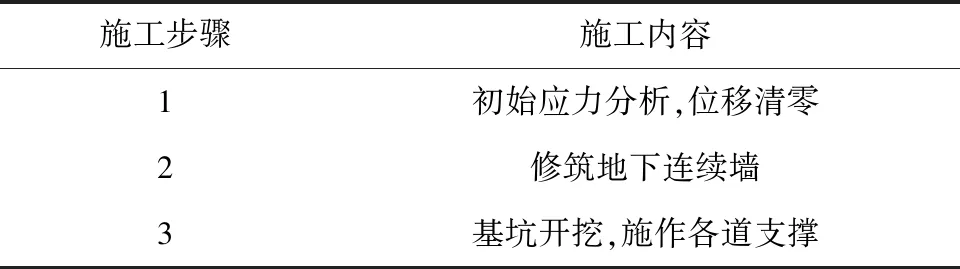

根据优化MSD法及实际工况,在数值模拟中进行施工步骤模拟计算,其中施工步骤3与优化MSD计算过程完全对应。数值模拟中施工步骤及其对应工况如表3所示。

表3 数值模拟中施工步骤及其对应工况

4.4 数值模拟结果分析

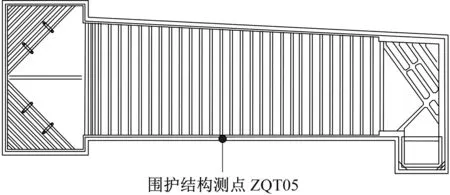

完成施工步骤3后,以基坑长边中点位置(测点ZQT05)为例,监测点ZQT05位置示意图如图4所示,分析不同围护结构埋深处的围护结构水平变形情况,如图5所示。由图5可知:在开挖过程中,围护结构发生水平位移,在深度方向上表现为先升高后降低的分布;施作内支撑后,围护结构的水平变形峰值发生在地面以下25 m深度处,距离基坑底部仅为5 m;围护结构水平变形峰值为25 mm,约等于0.000 83L。

图4 监测点位置示意图

图5 不同围护结构埋深处的围护结构水平变形(测点ZQT05)

5 围护结构水平位移对比分析

5.1 现场监测情况

监测点ZQT05位于基坑中部位置,按照GB 50026—2007《工程测量规范》,采用全站仪和测斜仪进行观测。

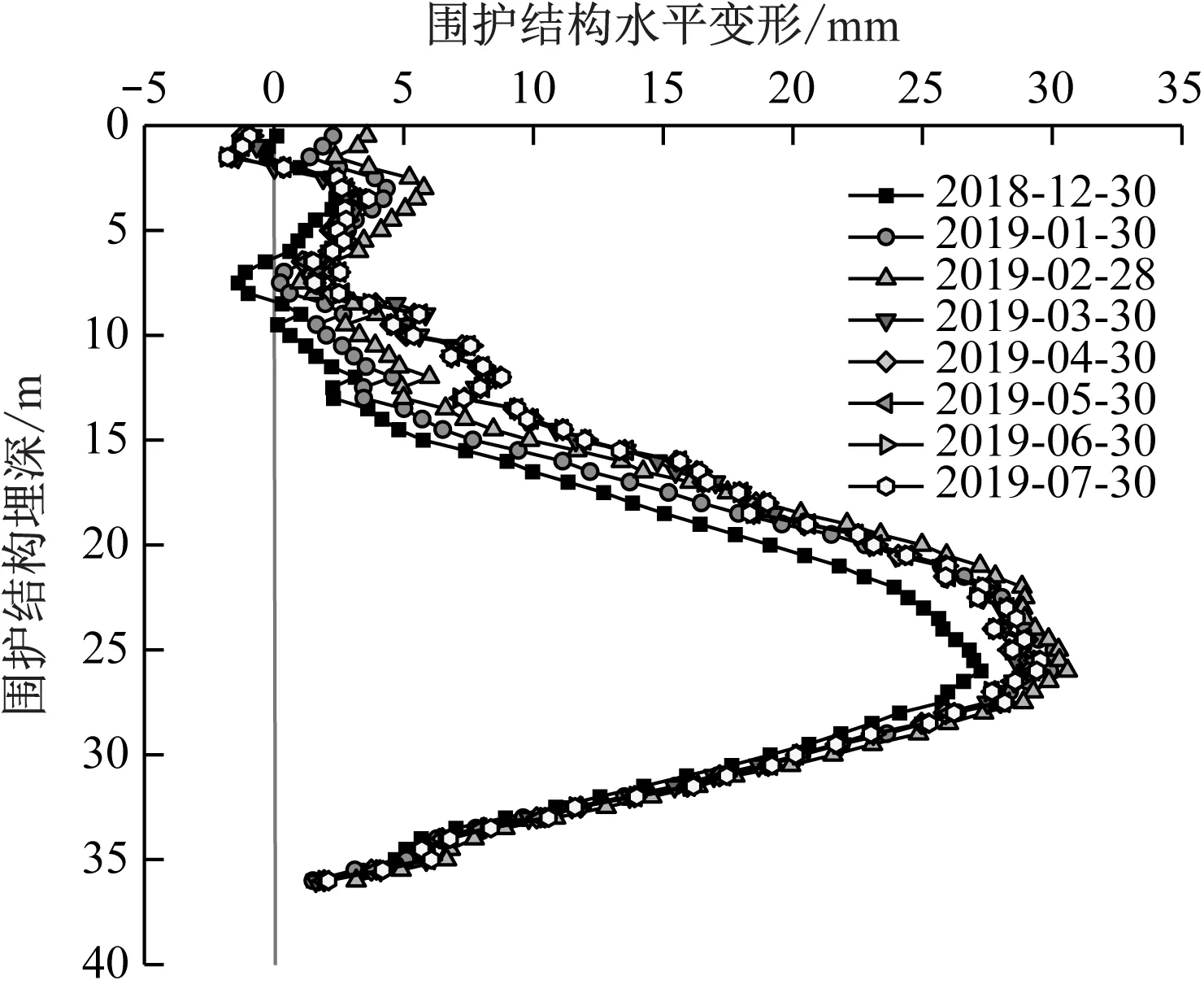

不同监测日期下,不同围护结构埋深处的围护结构水平变形(测点ZQT05)如图6所示。由图6可知:在围护结构埋深较浅的位置,围护结构出现了向基坑外侧移动的现象,其原因可能是由于所施加的内支撑预应力过大;在不同监测日期下,基坑围护结构的整体位移趋势并没有明显的变化,在围护结构埋深约为25 m处,围护结构的水平变形达到最大值,约为30 mm,其后缓慢减小,最终减小至0。

图6 不同监测日期下不同围护结构埋深处的围护结构水平变形(测点ZQT05)

5.2 3种方法的围护结构水平变形对比

以ZQT05监测点为例,将施作内支撑后的监测结果、优化MSD法所得计算结果和有限元模型获得的数值模拟结果进行对比,如图7所示。由图7可知:数值模拟结果、优化MSD法计算结果和实际监测数据的变形趋势基本相同;从围护结构顶部至底部均呈现先大后小的分布情况;当围护结构埋深大于10 m(尤其在基坑底部)的情况下,通过优化MSD法计算获得的围护结构水平位移与实际监测数据的变形趋势更为接近,说明优化MSD法比数值模拟更接近实测数据,但在基坑顶部位置处两者的偏差较大,优化MSD法计算结果的计算精度低于数值模拟结果。

图7 3种方法的围护结构水平位移(测点ZQT05)

5.3 数据偏差分析及改进措施

优化MSD法和基坑实际变形数据的主要误差来源包括:

1) 运用优化MSD法进行计算时,只能考虑基坑在正常开挖和施加内支撑条件下的变形,而无法考虑更为复杂的工况,对土体性质及分层的考虑也没有数值模拟完善,因此相对于数值模拟来说,具有一定的局限性,也造成实际计算与现场监测值产生了较大的偏差。

2) 在引入内支撑结构弯曲应变能后,对于施加预应力的钢支撑应力释放导致的围护结构变形未纳入计算,可能导致优化MSD法的计算结果偏大。

3) 当前的MSD理论计算体系对基坑内支撑产生的弯曲变形能、格构立柱产生的压缩变形能仍未能纳入能量守恒体系中加以计算,这也是计算偏差的来源之一。

可通过以下方法对优化MSD法的计算偏差加以改进:

1) 改进优化MSD法的受力和能量守恒关系,将基坑施工中可能存在的其他形式的受力和变形能引入计算,如钢支撑预应力、格构立柱的压缩变形能等。

2) 充分考虑场地土体的分层情况,获得更为精确的土层性质,优化土体的不排水抗剪强度求解方法。

3) 考虑场地的特殊施工条件,如降水、大型机械设备荷载等,并将这些可能出现的变形影响因素纳入计算。

6 结论

1) 提出优化MSD法,并利用该方法对济南黄河隧道北岸盾构工作井深基坑工程的基坑围护结构变形进行计算,获得了基坑围护结构水平位移曲线。

2) 采用Midas GTS/NX有限元软件,计算该工程各施工步骤的位移变形情况发现,围护结构水平位移中间大两端小,水平变形峰值集中在埋深约为25 m处,最大水平变形值为30 mm,在深度方向上表现为先升高后降低的分布状态。

3) 将优化MSD法的计算结果、数值模拟结果和实际监测数据进行对比分析发现:在基坑围护结构变形方面,墙顶处的数值模拟值与实测值更为接近;在围护结构埋深大于10 m处,优化MSD法的计算值与实际监测值的变形趋势高度相同,而数值模拟结果则由于参数取值等原因,其最终的变形量与实际监测数据相比偏小。