3D打印催化材料开发与应用进展

2023-10-07吴海波王希仑方岩雄纪红兵

吴海波,王希仑,方岩雄,纪红兵,3

(1 广东工业大学轻工化工学院,广东 广州 510006;2 中山大学惠州研究院,广东 惠州 516081;3 浙江工业大学化学工程学院,浙江绿色石化与轻烃转化研究院,浙江 杭州 310014)

近年来,随着结构化催化剂的研究发展,开发新型结构化催化剂已成为一个重要的研究方向。目前已有大量研究表明催化剂的结构与其性能之间存在联系[1-3],因此很多种具有不同介孔/大孔的材料被开发并报道出来。然而,这些材料大多使用复杂的制备方法,如自组装[4-5]、化学气相沉积[6-7]和模板法等[8-10]。这些方法制备的材料价格昂贵且步骤复杂,极为不利于工业应用。因此开发一种制备工艺更为简单、生产效率高且有利于重复表达的催化材料生产方式变得极为迫切。正因3D 打印技术具备操作简便、可复制等特点而被尝试应用到催化剂制备领域。有异于其他制造技术,3D 制造技术提供了一种从底层开始的制备方法。与传统的制备技术相比,3D 打印技术是一种更廉价和更有效的方式,特别是用于三维复杂结构的制造;另一方面,3D打印技术需要更少的材料和能耗。

3D 打印是一种极具前景的催化剂制造技术,具有效率高、适用范围广和使用方便的特点。它能被应用于多种催化材料的制备过程中,其中包括多种结构的整体式催化材料。得益于这种特点,3D打印技术在发展新型催化剂领域具有极高的利用价值。自从引入3D 打印技术后,材料的制备成本大幅降低,制备速度大幅加快[11-12],使用增材技术制备催化材料将成为可能。本文详细介绍了适用于制备催化剂的3D 打印技术和对应载体材料,并对这一技术在催化领域的未来发展进行了展望。

1 3D打印技术

1.1 技术概览

3D 打印技术是通过数字模型构建结构,主要是将材料逐层累加成型,在打印时,目标结构将先在计算机辅助设计软件(CAD 等)中设计,接着被转化为G编码文件,再将文件输入打印设备,打印设备按照G编码文件预定的路径,在步进电机的驱动下,移动激光发射器或者其他机械设备,然后使用打印机打印得到目标产品。但是,构建需要满足精度的结构仍然不是一件简单的任务。因此,需要采用不同技术和策略以应对不同的材料,以实现目标打印效果。自1970 年以来,已出现多种3D打印技术[13-15]。适用于催化剂制备的3D 打印技术包括熔融沉积(fused deposition modeling,FDM)、光固化(stereo lithography appearance,SLA)、直写(direct ink writing,DIW) 和选区激光烧结(selective laser sintering,SLS),见表1。

1.2 熔融沉积

熔融沉积成型技术(FDM)出现时间是19 世纪80 年代。目前已成为常用的3D 打印技术之一。多个开源技术开发联盟,如RepRap 等,都是使用FDM 技术进行打印。在过去的几年里,这一技术的成本大幅降低,并被广泛应用于工业用途。

FDM 使用聚合物线材作为材料来源,由推送机构将线材推送至加热炉内,线材在加热炉内熔融。熔融后经过纳米级喷嘴挤出,挤出后迅速冷却固化。这一方法能打印绝大多数的3D 结构。最常用于热塑性材料如ABS、PLA、HIPS等。其他诸如金属和无机材料等,也能被用于FDM 打印。对于大多数FDM 打印机,层间距能被控制在100μm 以内,在X、Y方向精度可以控制在几百微米。

1.3 光固化技术

光固化技术(SLA)最早由Hull 等申请专利,随后也逐渐成为常用的3D 打印技术之一。光固化打印的原理为使用紫外光将光敏树脂选区凝固。光敏树脂凝固速度极快,并逐层堆积,以形成所希望的结构。

由于SLA技术目前的材料只能是光敏树脂,因此它的应用范围受到一定的限制。一种可能的解决方案是在打印的树脂结构表面包覆一层催化作用的涂层。与FDM 过程类似,涂层的稳定性和均匀性都是值得考虑的问题。SLA技术打印精度极高,因此在构建复杂结构时有良好的效果。

1.4 直接墨水书写

直接墨水书写(DIW)也是一种基于挤出的打印技术。不同于FDM 技术,DIW 的材料可以被直接挤出而不需要熔化或固化。DIW 易于操作且成本低廉,在浆料制备过程中可以直接加入催化剂组分,只要浆料流变性适宜即可打印,打印浆料需要具有低黏度以在从喷嘴挤出时保持其流动性,但在挤出之后,材料需要高黏度以在打印床上保持其形状。DIW 工艺具有操作简单和固定成本相对较低的优点,缺点是通常在打印浆料中使用溶剂,因此通常需要后处理步骤,如干燥和烧结。

1.5 选择性激光烧结

选择性激光烧结(SLS)是采用红外激光器作能源,使用的造型材料多为粉末材料。加工时,首先将粉末预热到稍低于其熔点的温度,然后在刮平器的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,便可得到相应造型件。

2 使用3D 打印技术制备的催化材料及其催化性能

2.1 聚合物类材料

最常用的催化剂成型应用材料是聚合物类材料[16-19],其中热塑性聚合物可通过加热挤出的方式对材料进行再加工,因而热塑性聚合物被最广泛地应用于3D 打印技术。通过挤出、光固化、颗粒成型等方法,热塑性聚合物可以很好地被塑造成适用于固定床和流化床等催化反应器的催化剂形式。尽管塑料类物质力学性能优异,但是其比表面积较低,且表面没有适合固定催化活性组分的基团。因此需要对打印后的聚合物进行后处理,形成适合于催化用途的表面。

一种有效且成熟的途径是制备无机-有机杂化材料用作3D 打印的原料。目前,聚合物和无机材料混合的方法[20-21]已经被研究得非常透彻,传统的共混技术已经被广泛运用在增强、填充、染色等领域。被广泛运用于催化中的无机材料[22-23],如TiO2[24]、Fe2O3[25]等,当被制成纳米粉体后,与聚合物混合表现出良好的相容性,并用作功能聚合物。使用溶胶-凝胶法、水热法等传统方法控制氧化物粒径和晶面等物化性质,能够极大提升复合材料的催化性能。

FDM技术也能够打印无机-有机复合材料,关键在于制备可用于FDM打印原料的无机-有机聚合物杂化的线材。这种线材的主要制备模式如下:利用传统的混炼法,将造粒后的聚合物与催化剂粉体混合,在溶剂(丙酮或氯仿等)的辅助下实现均匀分散。混炼后得到的线材与传统的3D 打印线材具有相同的力学性能,因而可以应用于传统的FDM打印机上。

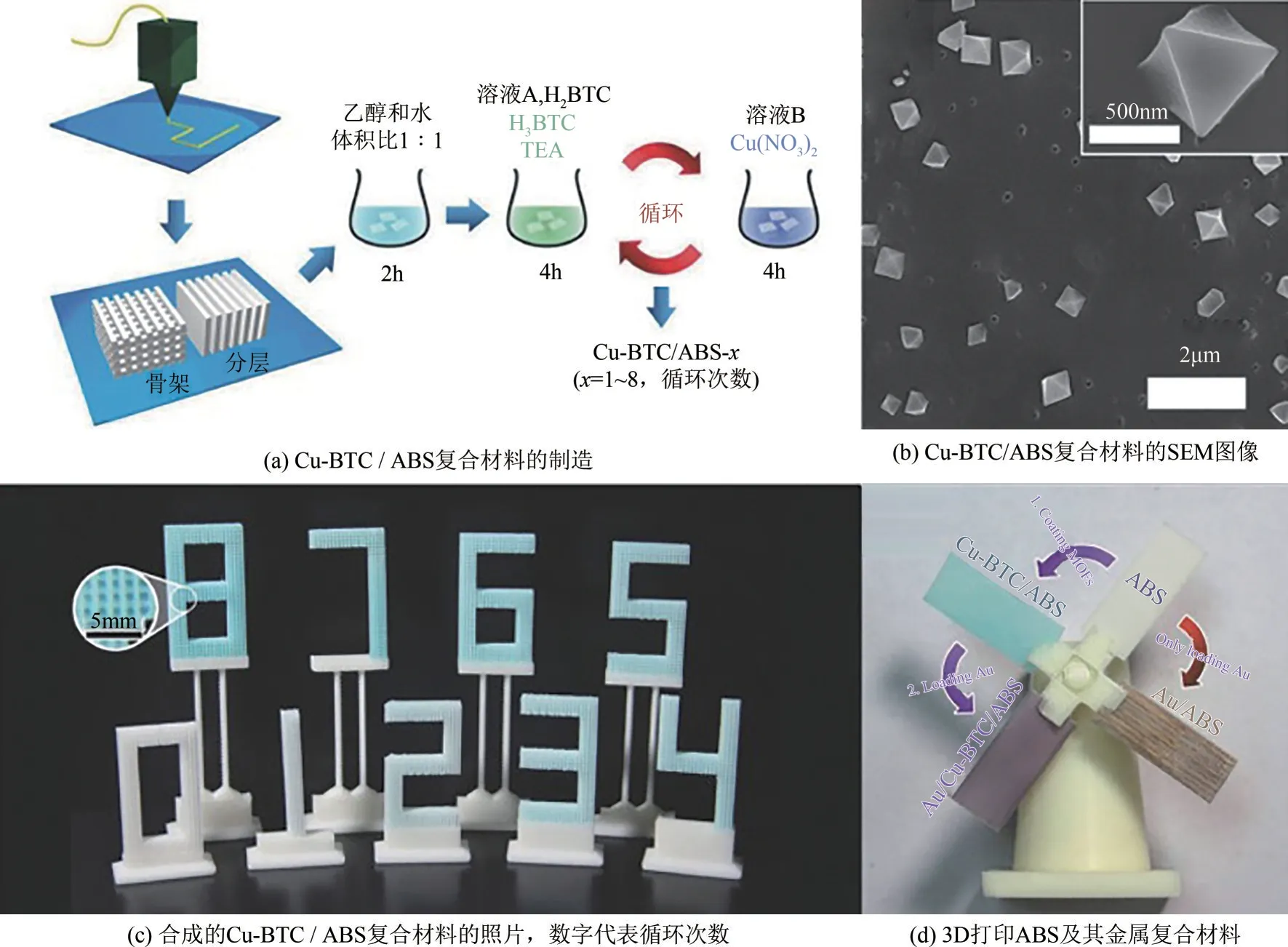

纯聚合物通常不是良好的催化剂,因为它们的表面积低,热稳定性差,表面性能差。然而,这些性质使得3D 打印的聚合物适合制备整体式催化剂载体。借助于3D 打印技术和计算机辅助设计,可较容易地制备出传统方法无法制造的独特整体结构。再将活性组分负载到打印结构的表面,这个过程对打印过程没有任何影响。难点在于如何获得稳定且均匀的涂层。Wong等[26]将Cu-BTC金属有机骨架(MOF)负载到3D 打印的ABS 骨架上(图1)。Cu-BTC/ABS 催化剂用于从水溶液中去除亚甲基蓝,其活性可在10min内使5mg/L和10mg/L的亚甲基蓝水溶液中的色素去除率达到98.3%和93.3%。此外,通过用盐酸水溶液洗涤可以容易地除去Cu-BTC颗粒。因此,打印结构可以重复使用。在他们最近的工作中,还将Au 纳米颗粒引入到Cu-BTC/ABS 材料中[图1(d)]。Au 负载的Cu-BTC/ABS 材料为紫色,而ABS为白色,Au/ABS为金色,Cu-BTC/ABS 为蓝色。这些不同的颜色显示Au 纳米颗粒在Cu-BTC/ABS 材料上的均匀分布。这些结果表明MOF 涂层在金属纳米颗粒的形成和分散中起重要作用。该方法也适用于其他贵金属纳米颗粒,如银、钯和铂。该方法有望制备用于低温反应的新型催化剂复合物。Shi等[27]也报道了与之类似的MOFs/PLA 吸附体系,通过3D 打印技术制备PLA 薄膜,在PLA骨架上原位逐步生长多孔Cu-MOF,然后用于甲基蓝吸附实验,结果显示其去除率超过90%,同时PLA膜可以回收。

图1 3D打印制备的Cu-BTC / ABS和Au / Cu-BTC / ABS

Castles等[28]制备出BaTiO3/ABS线材,利用FDM技术进行打印。他们开发了BaTiO3含量高达70%的线材,并且在研究中发现可以实现更高的BaTiO3负载量。使用FDM 打印机对该类线材进行打印可以实现复杂的三维结构化催化剂构建。Skorski等[29]考察了TiO2-ABS 复合材料中的TiO2含量的影响。他们发现加入ABS塑料中的TiO2对罗丹明B的光降解反应有很好的催化效果。将新材料与光敏树脂进行结合,也可以实现催化材料打印。Fantino等[30]报道了在复合结构中加入了金属纳米粒子的方法,并通过3D打印技术构建了导电3D复合结构。他们巧妙地将光致聚合物凝固和光促金属前体还原的两个过程结合到光固化过程中去。这一技术极大有助于构建负载金属纳米粒子的导电电子器件。

上述新型催化材料构建方案仍然存在催化材料粉体含量受限的问题。过高的催化材料粉体含量将会降低决定材料力学性能的树脂含量。另一方面,添加剂也会对催化剂表面的理化性质造成一定的影响,同时结构材料内部被聚合物包裹的催化剂也无法发挥催化作用。

一种有效避免催化剂被包裹的途径是先使用3D 打印技术构建新型结构化材料,然后通过表面改性手段在聚合物表面形成具有催化效果的涂层。在这一技术路线中,最具挑战性的难题是构建高效稳定的涂层结构,目前已有一些关于该方面技术路线的报道。

纯聚合物虽然不是优秀的催化剂载体,却可通过倒模法构建性能优异的整体式催化剂。借助计算机的功能设计复杂的结构,再通过浇筑手段可以轻易实现新型整体式催化材料的构建。Michorczyk等[31]开发了一种使用SLA法打印的催化剂模型,并以此为模具构建新型整体式催化剂的孔道结构(图2)。他们开发了Na-W-Al2O3催化剂,并应用于甲烷氧化偶联反应。该材料显示出23%~25%的甲烷转化率,表现出60%~70%的C2~C5烃类选择性。

2.2 碳基材料

碳材料因为其高比表面积、特殊的结构和导电性等特征而受到广泛的关注。碳材料也被广泛应用于催化领域。很多纳米和微米级的碳材料已经用作催化材料[32-35]。3D打印技术可以更快速和廉价的方式构建结构化的碳材料。

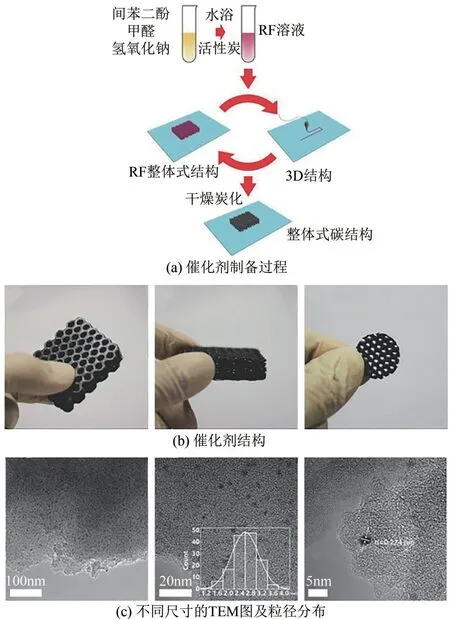

一种有效的结构化碳材料制备方法是对热固性材料进行炭化。这些材料具有很高的交联度,因而可以阻止其在炭化过程中出现熔融和结构破坏的情况。应用于3D 打印的聚合物应该是典型的非牛顿流体,具有很高的黏度,通过喷嘴挤出后在成型结构上实现自支撑。聚合物溶液经常被用作打印材料。例如,一种酚醛树脂溶液具有良好的黏流体性质,且可以通过控制溶液的碱度延缓凝固时间,使其能顺畅地通过喷嘴。酚醛树脂是一种热固性材料,在900℃下可以实现炭化,并且由此制备出的碳材料具有良好的多孔结构。Liu 等[36]使用酚醛树脂打印法获得了一个碳基整体式催化剂,并在该催化剂上负载了钯元素。然后将Pd/C 整体结构用于甲烷的催化燃烧。与传统方法制备的催化剂相比,打印的Pd/C 具有更强的催化性能,燃烧过程中的床层压力显著降低。该方法可被应用于制备工业用途的催化材料(图3)。

图3 以酚醛树脂为前体打印的Pd/C结构化催化剂

3D 打印过程还可以用于其他特殊的碳材料。使用溶胶-凝胶法可以打印碳-气凝胶材料。碳-气凝胶凭借低密度、孔结构特殊和其他一些性质被广泛应用于催化领域[37]。打印碳气凝胶材料时,须采取特殊的手段防止材料在通过喷嘴时发生破坏。阻止材料过早干燥是最重要的方面,失去溶剂使得材料表面张力出现急剧的变化,容易使整体式结构出现破裂。

解决材料破裂问题的一个方案是将挤出物打印到材料分相的溶剂中,随后使用超临界干燥或者冻干法移除全部的溶剂。通常在干燥前需要进行溶剂交换以利于干燥。Zhu 等[38]使用该方法制备了石墨烯气凝胶。他们把酚醛树脂溶液和氧化硅填充物与氧化石墨烯混合以获得合适的流变性能,异辛烷被用于阻止溶剂在打印过程中挥发,后续干燥过程会用到超临界二氧化碳。这种打印得到的氧化石墨烯具有优秀的力学性能和导电性,预期能够成为一种有应用前景的新型催化材料。

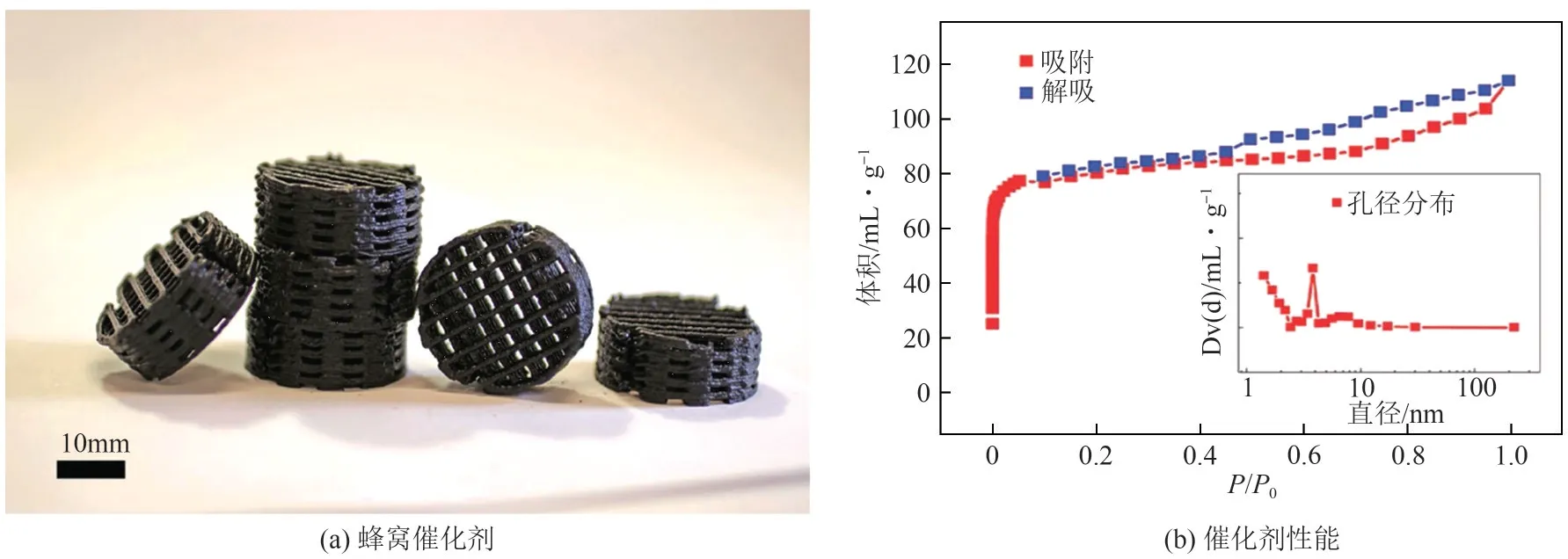

该类方法也有望用于石墨烯基材料的打印。分散于水中或者有机溶剂中的石墨烯将能有效成为3D 打印的原材料,打印流体的黏度可以通过溶剂挥发和冷冻等方式有效控制。其他很多方案也可以被用于碳基材料的3D 打印。例如淀粉即为很好的碳材料来源,并已被应用于3D 打印中[39]。在水和热的共存条件下,淀粉分子内作用力被打破,并形成凝胶,意味着氢键与更多的水结合。这一过程允许淀粉溶解于水中,并适合于3D 打印用途。Liu等[36]最近使用淀粉作为碳源进行了3D 打印催化材料的尝试,他们发现炭化过程能极大有助于大孔结构的形成,这一过程对催化反应过程强化极为有利(图4)。

图4 使用淀粉为前体打印的蜂窝催化剂

2.3 金属及氧化物基材料

金属及金属氧化物也是一种常见的3D 打印材料,它们可被广泛应用于固定床、流化床反应器,打印这些材料的成本非常低,拥有广阔的应用前景[40-42]。当该类材料被应用到催化剂打印过程中时,一种有效的方式是打印纯金属框架材料,并在此表面构建催化剂涂层。通常使用SLS 和SLM 技术,金属3D 打印机尽管昂贵,但是打印过程成本很低。另一种方式是准备含有金属和金属氧化物的打印墨水,通过添加助剂来保持适宜的黏度,并通过挤出法进行打印。这种打印设备极为简单,但是后处理方式却较为复杂。使用金属前体进行打印的设备通常需要使用还原等措施得到最终的打印材料。

金属材料通常可以通过DIW、SLS和电子束熔融烧结(electron beam melting,EBM)法进行打印。通过在打印后的结构上涂覆催化剂涂层,可以得到不同形状的结构。Elkhatat 等[43]通过电化学沉积技术制备了3D 打印电极材料,这种电极材料显示出极其优越的电化学氧化性能。Wang 等[44]报道了一种金属打印的催化静态混合器。催化剂通过冷喷射或者电沉积的形式,形成新型连续的催化反应器。这种反应器被用于测试多种催化加氢反应,表现出优异的催化效能。同时,该催化反应器的成本也远低于传统反应器,该反应器也有传统单通道反应器的优势,有利于它拓展应用领域。

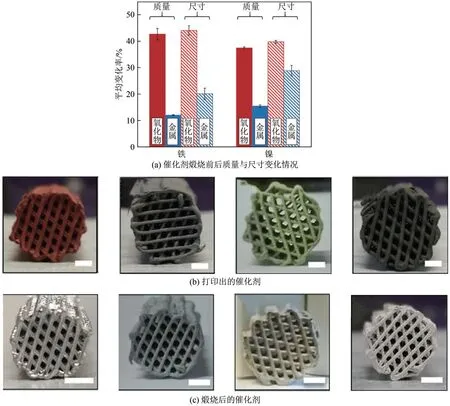

另一方面,在打印的金属结构表面均匀分散催化剂涂层依然是一项挑战。因为金属载体本身的比表面积较低,阻碍其高效地应用于催化反应。打印技术的进步可以实现直接打印金属/金属氧化物材料并直接运用于催化反应。例如,金属及金属氧化物可以被直接以挤出的形式打印出来。最近挤出打印Al2O3、ZnO 和分子筛方面已有相应的报道[45]。Taylor 等[46]报道了一系列使用增材制造技术打印的蜂窝状金属结构。这种挤出过程是和含有金属/金属氧化物的溶胶结合实现的(图5)。Fe 和Ni 粉体和它们的氧化物被用作结构材料,将聚合物与二氯甲烷、乙二醇醚或者二丁基萘等结合,构建具有合适黏度的流体。这一结构在打印后进行烧结、还原等后处理工序。

图5 使用粉末金属氧化物挤出制备的结构化金属催化剂载体

Tubio 等[47]报道了另一个使用挤出法打印了Cu/Al2O3催化剂的例子。这种打印材料通过将Al2O3与Cu(NO3)2溶液混合得到。通过使用羟甲基纤维素调节材料黏度,挤出后的材料可以通过1400℃的烧结步骤形成最终的催化材料。这种方法可以构建极为复杂的整体式催化剂结构,且具有较高的孔隙率(57%)。他们使用Ullmann 反应对打印得到的催化材料进行性能评价。通过对性能进行比较,发现打印得到的催化剂具有超越其他方法制备的催化剂的催化效能,且催化剂重复使用10 次后并未发现失活现象。这一结果证明3D 打印是一种有效的催化剂构建方式。

3 结语和展望

3D 打印技术是一种快速高效、能耗低、原料利用率高的制造方法,具有广阔的应用前景。相比于传统制造技术,3D 打印技术凭借其节省资源、结构可控等优势,广泛应用于建筑、工程、医疗、航空航天等多个领域,但在催化剂制备领域,目前仅限于实验室的催化剂结构化制备,并未得到广泛应用。随着技术的发展和3D打印成本的降低,3D打印技术必将为催化领域乃至更多的领域带来一场深刻变革。结合前文的讨论,3D 打印技术可从以下几个方向进行改进。

(1)打印材料的种类需扩展开发。目前使用较多的是光敏树脂、ABS、PLA等以及一些实验室配置的浆料,但成本和技术要求限制了这些材料的大规模应用。目前使用较广的是FDM 技术,但是煅烧、高温还原等措施将会引起很强的烧结,破坏材料的孔结构和引起活性物质团聚等。因此关于3D打印材料力学性能和化学性质稳定性方面的研究仍需努力。

(2)催化剂结构设计需进一步改进。随着3D打印技术的进步,利用该技术能够控形的特点,通过改变结构进而控制材料的孔径、孔分布以及活性组分的分布均逐渐成为可能。因此,未来需要设计新型的结构去充分利用这一优势。

(3)新型打印机的研发也是一个重要的方向。模型尺寸过小也是目前存在的一个问题,市面上的打印机普遍是面对实验室使用,尺寸大大限制了3D打印技术的应用。如何进行3D 打印机的研发,进而推进3D打印技术的应用,也需要深入探索。

(4)表面活性涂层技术将是一个重要的发展方向 目前活性组分都是以涂覆的方式负载到载体表面,涂层的厚度以及其中活性组分的精确分布是亟待解决的问题,可以从涂层浆料的配置和涂层技术两方面开展进一步研究。