我国废旧橡胶循环利用行业的现状与发展

2023-10-07纪奎江

纪奎江

(青岛科技大学 高分子科学与工程学院,山东 青岛 266061)

我国已成为世界橡胶工业大国,我国橡胶消耗量、轮胎和橡胶制品产量、汽车产销量均位居全球第一,这也导致我国成为世界废旧橡胶产生量最大的国家。2020年我国废旧轮胎产生量达到3.7亿条,约为1 350万t,加上其他废旧橡胶制品,我国废旧橡胶产生量约达1 500万t。

长期以来,人们习惯称谓的废旧橡胶一直没有严格的定义,废旧物品通常是指废弃和陈旧的物品,两者虽只有一字之差,却形成了不同的产业门类。废旧橡胶利用是个大产业,归属于资源再生产业与节能环保产业,也是我国循环经济发展的重点之一。建国以来,特别是改革开放至今的40多年以来,我国已建成了废旧橡胶循环利用的四大门类:旧轮胎翻修再制造(轮胎翻新)、硫化橡胶粉、再生橡胶和废橡胶热解[1-4]。其中硫化橡胶粉和废橡胶热解两个门类就是这40年中发展起来的新兴产业,现在已经形成了完整的废旧橡胶循环利用产业链[5-6]。

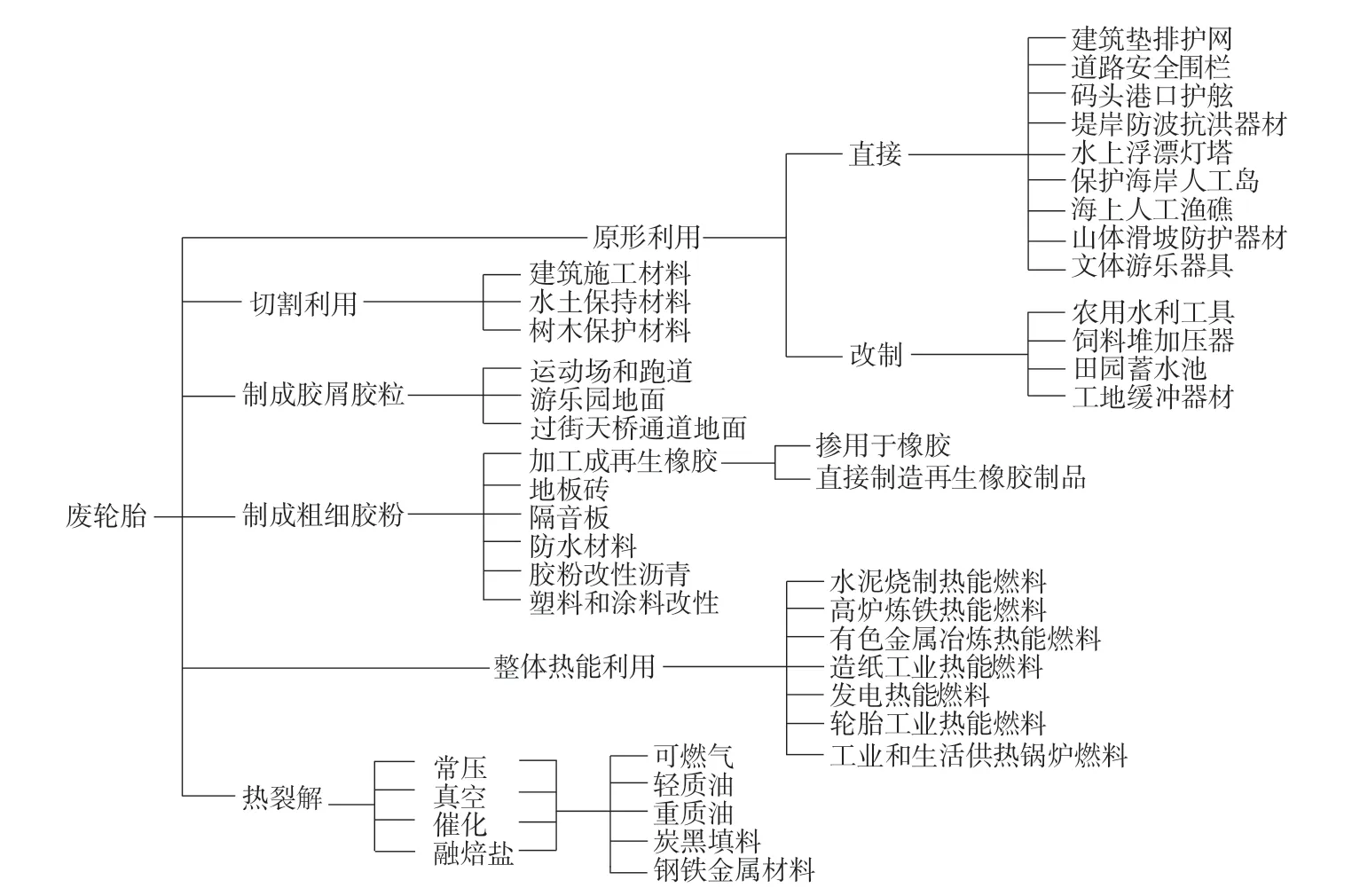

橡胶制品有数万种之多,本文主要介绍消耗橡胶60%~70%的废旧轮胎(属于六大固体废弃物之一)循环利用行业的现状与发展。废轮胎的循环利用方法见图1。

图1 废轮胎的循环利用方法Fig.1 Recycling methods of waste tires

1 轮胎翻新

轮胎翻新是对使用后的轮胎进行翻新和修补,通过更换胎面、胎侧或二者同时更换而使轮胎胎体的使用寿命延长的一种方法。

对于轮胎来说,一般胎体的寿命远长于胎面。据统计,轿车轮胎的胎体寿命可达胎面的2倍,运输型货车轮胎胎体的寿命为胎面的3倍。因此多次翻新轮胎在技术、经济、效用上都是可行的。许多轮胎的翻新次数不止1次,可达2—3次,一些使用特殊技术处理的轮胎翻新次数甚至可以达到5次或以上。轮胎翻新不仅可以大量节约资源,还可以大幅降低运输成本,是十分重要的节能环保举措。生产和翻新一条9.00R20轮胎所需要的原材料见表1。

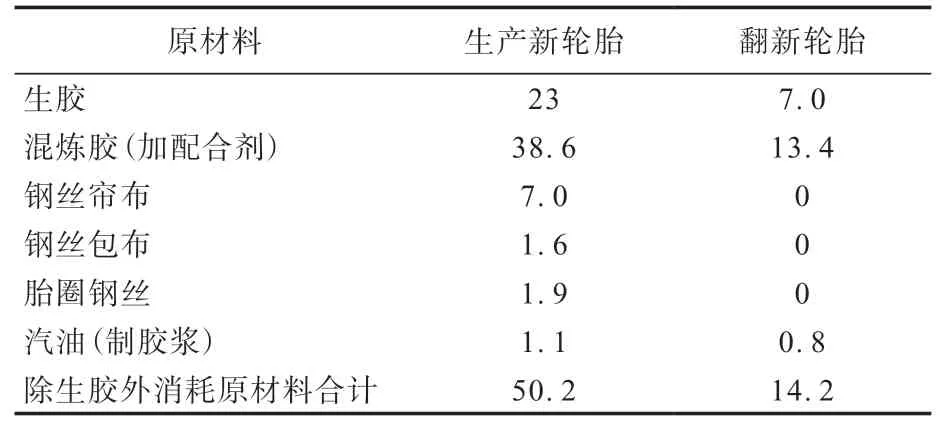

表1 生产和翻新一条9.00R20轮胎的原材料消耗量Tab.1 Raw material consumptions for producing and refurbishing a 9.00R20 tire kg

目前,轮胎翻新方法主要分为以下3种:热翻新、冷翻新和无模翻新。

我国轮胎翻新行业自2001—2008年取得了重大发展,轮胎翻新量由20世纪90年代末的每年约500万条猛增到2011年的约1 800万条,每年递增100多万条,但在废旧轮胎中可翻新轮胎仅占5%。

随着条形预硫化胎面翻新装备的国产化,轮胎翻新企业迅速推广该装备体系,翻新轮胎占废旧轮胎循环利用的比例由20世纪90年代中期的不足5%猛增到目前的70%以上。然而这种超速的发展难免导致鱼龙混杂,一些不具备建设条件的企业纷纷办起作坊式小工厂,质量低劣的翻新轮胎产品大量进入市场,同时造成可翻新轮胎胎体严重短缺,一些正规的轮胎翻新企业大幅减产并与这些作坊式企业打价格战,市场陷入低价竞争的泥潭。

2007年以后,由于一些大学和大型科技公司进入轮胎翻新装备领域,轮胎翻新企业也大力扩大生产规模并提高装备水平,在多方努力下行业技术水平有了重大的进步。

2011年我国轮胎翻新装备进入数控、机、电、光一体化的时代,从配置水平看,2012年已全面接近世界先进水平。无论是轮胎翻新用的无损检测设备还是生产设备,不仅无需进口,而且由于价格低,还出口到一些发展中甚至发达国家。不过,由于我国轮胎翻新市场陷入低价竞争泥潭,企业经济效益不佳,多数企业无力进行技术改造和购买先进装备。

近十几年来,由于社会舆论压力,加之国家相关部门的监督和管理,假冒伪劣翻新轮胎产品减少,作坊式工厂倒闭或转产。但轮胎翻新行业较深层次的问题仍然存在,需在市场发展和政策引导下逐步解决以下问题。

(1)轮胎翻新企业过多,作坊式工厂大多生产设备不全、不合格,无产品质量控制机构和手段,不按国家标准生产;为逃避监管,送检样品弄虚作假,产品质量低下、安全无保证。

(2)多数轮胎翻新企业参与低价竞争,阻碍了行业的进步与发展。由于很多企业无力进行技术进步和改造,尽管我国轮胎翻新测试设备与生产设备已大幅进步,但仍少被问津。

(3)可翻新的旧轮胎奇缺,主要是大量的“一次性”新轮胎充斥市场,这些无标或不“三包”轮胎使用后大多不能翻新或翻新后早期损坏。由于恶性竞争,运输业特别是货运业的运价与成本倒挂,不超载上路就会亏损,无法盈利,同时轮胎使用又不规范,这些轮胎使用后同样大多不能翻新或翻新后早期损坏。此外,进口旧轮胎受到严格限制。

(4)可翻新旧轮胎经营散落在一些个体经营户手中,其中较多卖给了作坊式工厂或移作他用,如大量从报废车上卸下的轮胎被倒卖。

(5)一些有利于轮胎翻新的政策难以落实。2008年国家加大了对循环经济促进的力度,出台了《中华人民共和国循环经济促进法》,为翻新轮胎回收利用提供了法律依据。为达到轮胎资源更好的综合利用,2012年7月工信部出台了《轮胎翻新行业准入条件》。如果这些政策法规能够落实,就可以在一定程度上解决轮胎翻新行业发展中遇到的问题。如果能再落实禁止低质量轮胎和不可翻新轮胎进入市场、规范汽车运输营运市场、严控汽车超载、加强运输部门对轮胎的使用管理、修改《机动车运行安全技术条件》对翻新轮胎的规定,轮胎翻新行业将有广阔的发展空间。

因此,建议今后轮胎翻新行业做到以下几点:(1)加大国家有关实质性的支持,使轮胎翻新的先进技术和装备改造得到实施;(2)扭转可翻新轮胎胎体奇缺局面,调整税收政策,改善轮胎翻新行业经济效益不佳的局面;(3)修订GB 7258—2012《机动车运行安全技术条件》中对轮胎翻新某些不合理的规定。

2 硫化橡胶粉

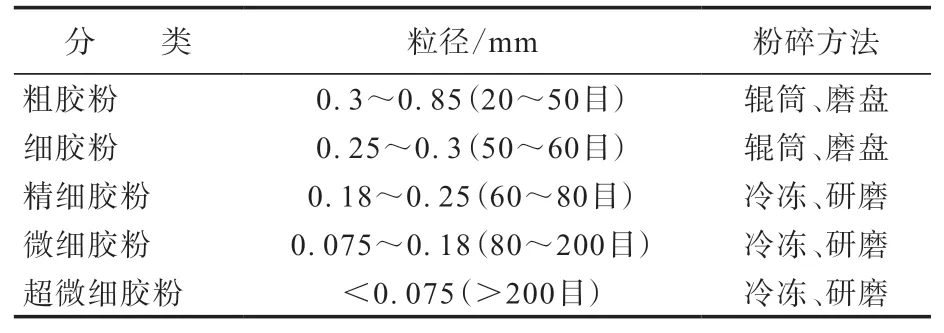

硫化橡胶粉简称为胶粉。目前胶粉的分类还没有统一的标准,通常有以下几种分类方法。(1)按制备方法,胶粉可分为常温粉碎胶粉、冷冻粉碎胶粉和湿法(或溶液)粉碎胶粉三大类。(2)按粒径大小,胶粉可分为粗胶粉、细胶粉、精细胶粉、微细胶粉、超微细胶粉(见表2)。(3)其他分类:按废橡胶来源不同,胶粉还可分为废轮胎胎面胶粉和全胎胶粉、鞋材胶粉、下腈橡胶胶粉、三元乙丙橡胶胶粉等;按是否经过改性,可分为普通胶粉和活化胶粉。

表2 不同粒径胶粉的分类Tab.2 Classification of rubber powder with different particle sizes

我国胶粉工业始于20世纪80年代后期。在“八五”时期,由于我国开始引进子午线轮胎的制造技术,而子午线轮胎配方中含有胶粉组分,加之1989年我国首次组团赴德国考察废橡胶利用情况,胶粉才引起国人的注意,但子午线轮胎所用胶粉并非是再生橡胶生产过程中粉碎工序所得的粗胶粉。“八五”时期,由青岛科技大学(原青岛化工学院)与山东高密再生橡胶厂、航空航天部第609研究所合作,承担原化工部下达的“低温冷冻法生产微细胶粉及其应用研究”攻关项目,并于1993年通过鉴定。当时,粗碎利用再生橡胶生产的粉碎设备,细碎则采用四川亚西机械厂首次设计制造的齿盘粉碎机。但由于废轮胎中含有金属材料等原因,并没有彻底解决粉碎设备问题。此后,我国一些企业开始研究胶粉生产设备,最早江苏江阴市台联五金厂在吸取中药粉碎加工设备经验的基础上开发了鞋材胶粉细碎设备,并通过技术鉴定。

“九五”期间,我国仍把胶粉生产技术与装备列为国家重点项目,河北、江苏、辽宁、广东、浙江、天津等一些省市为加快胶粉工业的发展,开始从美国、意大利、德国等国家引进了10多条生产线和部分单机设备,但这些生产线多采用常温法生产胶粉,处理的废轮胎以子午线轮胎为主(当时国内轮胎子午化率偏低,以斜交轮胎为主),得到的都是粗胶粉(胶粒),并没有达到制备细胶粉和微细胶粉的目的。这些企业由于种种原因均未能成功,至今无一条线生产。

“十五”期间,我国橡胶工业发展规划仍把胶粉生产装备和胶粉在公路上应用推广列为重点攻关项目,因此一些企业开始研制胶粉生产的整套设备。“十一五”至今,我国的废橡胶(废轮胎)制取胶粉设备已经有了自主知识产权,具备了自主设计制造的能力,我国胶粉设备已经出口到世界许多国家和地区,为胶粉工业发展做出了贡献。

胶粉是一种具有橡胶弹性的粉体材料,其应用范围很广,概括起来可分为两大领域:一是回归到橡胶工业作为原料用于制造各种橡胶制品,可以直接用胶粉以不同配方和工艺方法制造橡胶制品,亦可与其他橡胶原料并用制造各类橡胶制品,而且凡是再生橡胶能应用的领域,胶粉几乎都可以应用;二是在非橡胶工业的广阔领域中应用,比如公路工程、铁道系统、建筑工业、公用工程、农业以及与聚合物共混改性等领域,不同粒径胶粉的高值化应用领域见表3。

表3 不同粒径胶粉的高值化应用Tab.3 High value applications of rubber powder with different particle sizes

微细胶粉与超微细胶粉用途广泛,除用于生产轮胎外,一个重要的应用领域是橡胶与塑料共混制备新材料。2022年中胶伟业(山东)橡胶有限公司与青岛科技大学合作建成了一条“水磨法超细硫化橡胶粉生产线”,它是湿法粉碎胶粉生产工艺的创新成果。这是一种安全、绿色低碳的废橡胶资源化利用的处置方法,有重要的推广价值。该生产线主要工艺包括:粗胶粉制备、水介质粉磨、湿筛、压榨、干燥、分级[0.048~0.18 mm(80~300目)]和计量自动包装,全线采用智能控制系统集中监控。

3 再生橡胶

再生橡胶是指废硫化橡胶经过粉碎、加热、机械与化学处理等物理化学过程,使其从弹性状态变成具有一定塑性和粘性、能够加工再硫化的橡胶。再生橡胶的化学成分除含有一定量的橡胶烃外,还有大量的炭黑或/和白炭黑等填料及其他橡胶助剂,属于复杂的多相混合物。从物质微观结构来看,它具有空间网状结构,虽然交联密度不大,但已不是链状高分子结构。因此,不能把再生橡胶等同于天然橡胶或合成橡胶。

再生橡胶多数为黑色或其他颜色块状固体,也有少量为颗粒或条状固体以及液体。其主要原料是废橡胶制品,如废轮胎、废胶鞋、废胶管、废胶带、废工业橡胶制品以及橡胶制品硫化时的边角料等。

再生橡胶具有一定的塑性和物理性能,易与生胶和配合剂混合,加工性能好,能代替或部分代替生胶使用,降低胶料成本和改善胶料加工工艺性能。再生橡胶除广泛应用于轮胎、力车轮胎、胶鞋、胶管、胶带、胶板等橡胶制品外,亦可在涂料、油毡、防水卷材等方面应用。

我国再生橡胶发展经历了油法、水油法、动态再生法时期。改革开放以来,我国再生橡胶工业发生了很大变化,再生橡胶生产规模不断扩大,品种优化升级,质量不断提高,技术不断创新,我国逐步由再生橡胶制造大国发展为再生橡胶创造大国。我国再生橡胶工业的现状如下。

(1)生产规模。2010年我国再生橡胶、再生助剂生产企业、机械配套企业达到1 000余家,从业人员超过25万人,年生产规模达到550万t。目前,年产万吨再生橡胶的生产企业约有数十家,这批骨干企业代表了我国再生橡胶工业的水平。

(2)产品结构。目前我国以轮胎类再生橡胶为主,形成了轮胎类、胶鞋类、杂胶类、彩色类、下基橡胶类、下腈橡胶类、乙丙橡胶类七大系列、几十个品种的再生橡胶体系,特别是特优级再生橡胶的生产与应用,使再生橡胶品质提高到世界领先水平。

(3)经济结构方面。改革开放以来,再生橡胶的国有企业逐步退出市场,民营企业、股份制企业和三资企业快速发展,目前民营企业占主导地位,数量超过60%。

(4)企业分布。我国除海南、西藏外都有再生橡胶生产企业。再生橡胶生产企业集中度有较大提高,在我国一些地区已形成集群式产地。目前已形成河北唐山、河北沧州、山西太原、山西汾阳、江苏南通、江苏宿迁、浙江温州、浙江宁波、河南焦作、河南新乡、山东莱芜、山东广饶、福建三明、广东茂名等再生橡胶生产基地,形成废轮胎回收、拆解、加工、再生、深加工一条龙的产业链。

(5)生产技术。我国不断进行再生橡胶技术创新,发明了一系列新技术,目前已完全淘汰油法、水油法、动态再生法。我国还创新性地研发了常压连续再生法和螺杆挤出法,这两种方法不仅降低了再生橡胶生产的能源消耗,实现了连续化生产,而且从根本上解决了再生橡胶生产的废水、废气二次污染问题。

近年来,江苏宿迁远泰橡塑机械科技有限公司和山东长冠再生资源有限公司与青岛科技大学合作,通过技术创新,采用数字技术开发了废橡胶力化学(也称机械化学)连续再生工艺,这是我国再生橡胶工业的又一重大突破。力化学再生原理是根据硫化橡胶网络结构中分子键(如C—C键、C—S键、S—S键)键能不同,利用键能差在高温、短时间内选择性地快速切断交联网络。该技术创新集成胶粒胶粉制备模块、自动输送计量预处理模块、力化学再生模块、高效螺杆后处理模块、滤胶成型精炼模块、自动包装模块,整条生产线采用智能远程集中控制系统,弥补了国内外该领域多项技术空白;研发了一整套环保再生工艺体系,既契合产品、市场与国家环保政策的需求,又实现了再生橡胶自动化生产。

另外,我国在特种再生橡胶生产方面也有长足进步,下基橡胶和三元乙丙橡胶再生技术快速发展;同时,我国生产的再生橡胶不仅可以满足国内市场需求,还出口到20多个国家和地区,再生橡胶生产技术与装备也出口到国外,为世界再生橡胶工业的发展做出了贡献。

4 废轮胎热解

废轮胎热解是在缺氧或情性气体中进行的不完全热降解过程,可产生液态、气态烃类化合物和碳残渣,这些产品经进一步加工处理能被转化成具有各种用途的高价值产品。

热解技术是一种已有很长历史的工业化生产技术,大量应用于木材、煤、重油、油母页岩等燃料的加工处理。木材通过热解干馏可得到木炭;以焦煤为主要成分的煤通过热解碳化可得到焦炭;气煤、半焦通过热解汽化可得到煤气;重油可进行热解汽化处理;油母页岩通过低温热解干馏可得到液体燃料产品。在以上诸多工艺中,以焦炉热解碳化制造焦炭的技术最为成熟,应用范围最广。

虽然热解技术很早就在烟煤生产焦炭方面得到成功应用,但对于城市固体废物进行的热解技术研究,直到20世纪60年代才开始得到关注和重视,到了70年代初期固体废物的热解处理才得到实际应用。固体废物经过热解处理,除可得到便于贮存和运输的燃料和化学产品外,在高温条件下所得到的炭残渣还会与物料中某些无机物与金属成分构成硬而脆的惰性固体产物,使其后续的填埋处理作业更为安全和便利。

实践证明,热解处理是一种有发展前景的固体废物处理方法,其适宜于城市垃圾、污泥、废塑料、废树脂、废橡胶等处理以及农林废物、人畜粪便等具有一定能量的有机固体废物处理。

废轮胎热解处理技术通过转换可以有效地回收炭黑、富含芳烃的油和高热值燃料气,实现能源的最大回收和废轮胎的充分再利用,具有较高的经济效益和环境效益,同时具有处理量大、效益高和环境污染小等特点。热解技术是当今废轮胎(乘用车轮胎)资源化处理的重要方法。

目前我国热解设备大致分为两类:一类是旋转窑,属于间歇式生产,进料、出料敞开式操作,粉尘、异味无组织排放,自动化程度低;另一种是连续式热解装置,进料、热解、出料密闭操作,与外界隔绝,无粉尘和异味,不凝可燃气进入燃烧系统充分燃烧,燃烧系统产生的废气经处理有组织排放,但设备投资大。

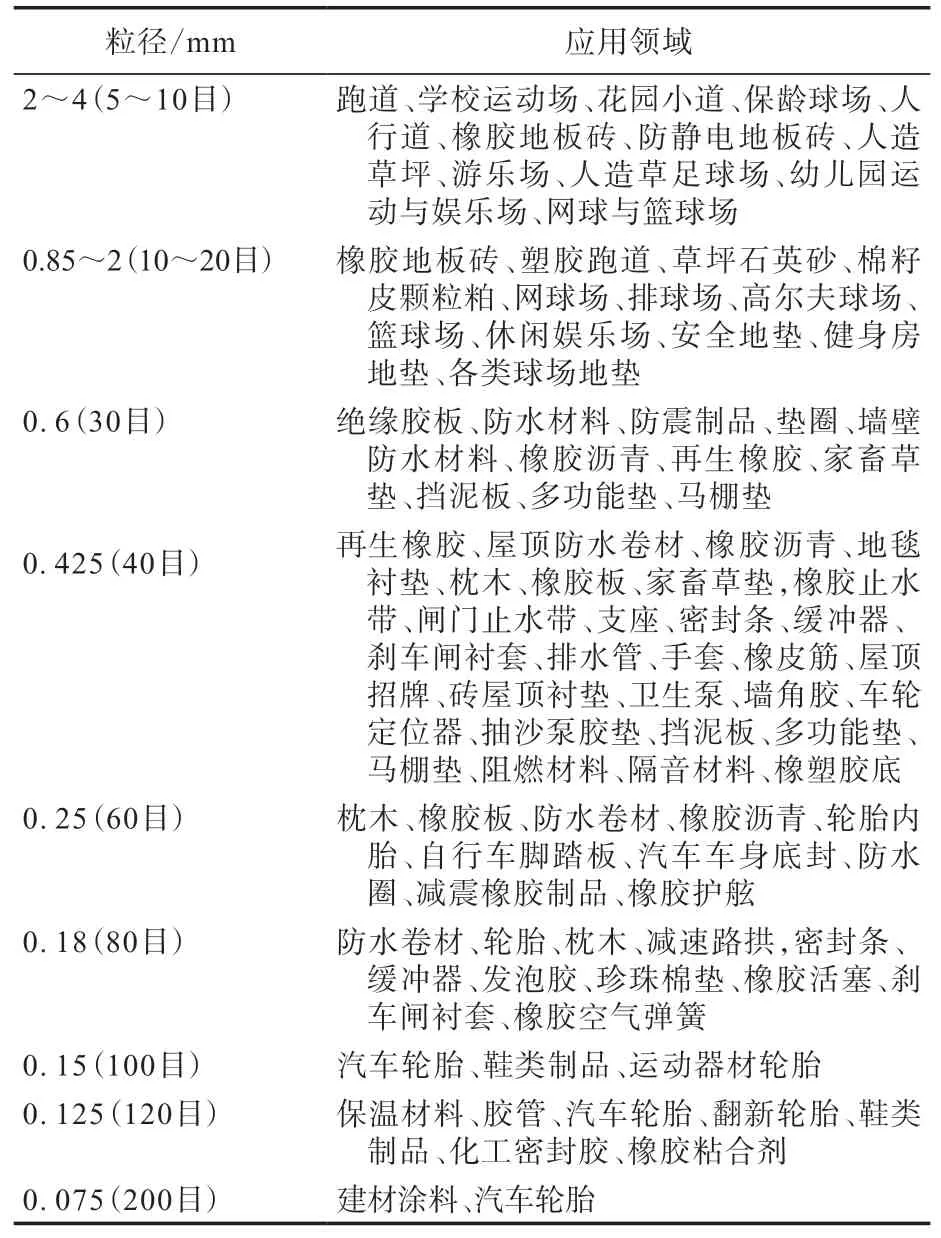

废轮胎热解可得到45%~50%热解油、32%~36%炭黑和12%~15%钢丝(废轮胎热解产物见图2),这些热解产物都有各自的用途。热解炭黑主要来自于轮胎生产过程中添加的炭黑和其他无机填充物,以及热解过程中由于二次反应造成的焦化反应而形成的部分沉积在热解炭黑表面的焦炭物质。热解炭黑为黑色固体,较易被粉碎成粉末状物质。由于热解炭黑的收率较高,其品质的高低对热解工艺的经济效益将产生重要影响。高品质热解炭黑产品的收益甚至会远远超过热解油,热解炭黑用作炭黑或经活化后制成活性炭具有较高的使用价值。

图2 废轮胎(除钢丝外)的热解产物Fig.2 Pyrolysis products of waste tire(except for steel wire)

近年来,国外一些物资回收利用行业,纷纷涉足废轮胎热解,并特别关注热解炭黑及回收热解炭黑的制备和应用。我国科技部2018年发布国家重点研发计划“固废资源化”等重点专项2018年度项目申报指南中第6.5项“废乘用车轮胎高效裂解与副产物综合利用技术”研究内容与考核指标,对行业具有指导意义。

总之,我国废橡胶热解行业的生产装置、技术路线百花齐放,目前处于发展高潮期,但尚无标准化、规模化的示范装置,裂解产物的应用与推广还需深入研究,土炼油仍未彻底根除,造成资源浪费和环境污染,因此还需通过科技创新与产业融合发展,促使废轮胎热解产业健康发展。

5 存在的问题

我国废旧轮胎利用方式与美国、欧盟、日本等国家和地区的利用方式不同,它们均以热能利用为主(约占废轮胎的60%以上),而我国则以回收橡胶材料为主。我国废旧轮胎回收利用行业与国外存在的差距如下。

(1)我国政策法规不完善、不配套,至今未建立起废旧轮胎回收体系。例如,美国设有废旧轮胎管理委员会并建立了《资源与回收法》《轮胎回收利用法》;德国是世界上最早实行循环经济国家之一,1972年就发布了《废弃物处理法》《废旧汽车处理规定》等政策法规;其他发达国家也有相关政策法规。而我国2012年以后才陆续出台相关政策法规。2012年工信部出台了《废轮胎综合利用行业准入条件》,2018年8月生态环境部发布《中华人民共和国固体废物污染环境防治法》(修订草案),2019年1月10日发改委公布《关于构建轮胎领域生产者责任延伸制度的实施方案》,2022年1月发改委等七部委发文《关于加快废旧物资循环利用体系建设的指导意见》中提出到2025年回收网络基本建成。

(2)研发经费投入不足,没有专门的研发机构,且人才缺乏,导致国际竞争力与创新力较差。

(2)工程前后水位变化。裁弯工程实施以后,南夹江比降增大,分流量也增大,裁弯出口段受到长江干流来水的顶托,在82 400 m3/s流量下水位壅高幅度达0.06 m,其余河段水位均有所下降,下降幅度在0.01~0.05 m之间。

(3)产业布局不合理,导致废旧轮胎全国周转,造成物流成本提高以及能源、人力和物力的巨大浪费。

(4)税赋较重,再生资源回收利用产业总税率高达19%以上,高于一般产业的税率,造成不公平竞争。另外,再生资源回收利用成本高于原生资源,下游企业不愿使用再生原料,加剧了原生资源消耗。因此优化税收政策,让回收利用企业获得更多的税收优惠,减轻负担,是必须解决的问题。

(5)设备标准化不够,废旧轮胎回收利用设备多为非标产品。已发布的废旧轮胎回收利用设备标准跟不上生产技术发展,应不断修订并完善废相关行业标准和国家标准。

6 发展建议

我国废旧橡胶循环利用行业定位已经明确为节能环保产业、资源再生产业,存在的问题必须认真面对和解决,使行业未来向高技术、高性能、高价值化方向发展。建议今后的发展方向如下。

(1)向绿色方向发展。绿色产品是指在保证产品性能的基础上,基于全生命周期层面对人体健康无害或危害小、能源资源利用效率高、生态环境友好的产品。应按照“生态优先、绿色发展”的理念,全面提升绿色设计与制造水平,引领行业向绿色、低碳发展。例如,对于当前提出的绿色轮胎,生产者应树立轮胎全生命周期概念,在轮胎制造中使用可回收利用材料并作为一项规定执行。

(2)加强技术创新,加快新旧动能转换。①完善轮胎翻新行业的无损检测设备,提高轮胎的翻新率和延长翻新轮胎的安全行驶里程;②研发胶粉常温法全自动装备,开发湿法粉碎(水磨法和水刀法)胶粉制备技术;③开发基于物理外场作用的橡胶资源再生关键技术与装备,彻底解决热化学废橡胶再生技术问题;④研发与应用生物法等废气处理设备,治理挥发性有机物;⑤完善废橡胶热解技术和装备体系,彻底取缔土法炼油。

(4)我国幅员辽阔,应按城市、园区和大企业3个层面发展废旧橡胶循环利用行业。特别是要建好循环经济产业园区,相对集中地解决好废旧橡胶(废旧轮胎)的处理,减少废旧轮胎全国周转,达到节省人力、物力、财力的效果。

我国经济正处于高速增长期,人与自然的矛盾从未像今天这样紧迫,必须强化全民的资源环境危机意识和发展循环经济以提高资源使用效率,必须发展清洁生产以降低生产过程中的污染成本,必须发展绿色消费以减少消费过程对生态的破坏。从“黑色污染”到“绿色发展”和“低碳经济发展”的尽快转型是我国废旧橡胶循环利用行业的根本出路。

利用废橡胶生产硫化橡胶粉和再生橡胶及废橡胶热解符合循环经济发展方向,它将使废橡胶资源化、减量化、无害化再利用,废旧橡胶的回收利用成为国民经济新增长点,为我国经济发展做出重要贡献。