“互联网+”轮胎质量管控系统设计

2023-10-06楼洪刘玲朴龙吉

楼洪 ,刘玲 ,朴龙吉

(1. 杭州朝阳橡胶有限公司,浙江 杭州 310018 ;2. 杭州海潮橡胶有限公司,浙江 杭州 310018)

全钢子午线轮胎生产的快速发展,对轮胎本身的要求也越来越高,同样对生产制造过程的质量管理也提出了更高的要求。在制造生产过程中受装备、人员和检测条件等影响,传统的质量管理手段显然已经无法满足新的要求,具体体现在:因连续生产速度较快,人无法跟上设备生产速度只能采用抽样检测的方式对制品进行检测;轮胎部件基本都是橡胶组成,橡胶作为弹性体,受外力时会产生不同程度的变形,而人作为测量主体,在测量过程中存在人为变差并无法消除的问题;所有过程记录采用纸质形式保存,纸质报表占用空间大,纸张容易变质使字迹不清,给现场检查、追溯查找带来很大的难度;人员流动大培训周期长;数据收集量小、采集时间长,无法准确有效地运用质量管理工具;制造过程中产品质量信息反馈不及时等。

随着我国互联网技术的发展,“ 互联网+ 制造业”的融合创新已变为可能,智能制造、智能管理将成为制造企业的主攻方向。以互联网为代表的新一代信息技术,如云计算、大数据、物联网等,不断渗透至制造环节的关键位置,推动制造企业以低成本、高效率方式快速转型。

针对传统质量管理手段中存在的问题,我公司利用现代化互联网技术,设计开发了轮胎各制品在线检测设备和生产过程的质量管控系统,通过与各个机台制造过程的设备参数、工艺参数、环境参数、人员情况等数据的互联互通,实现质量的全面管理,达到全面提高制品质量的目标。

1 数据采集系统简介

“ 互联网+” 轮胎质量管控系统主要是对公司半制品工序的5 台胎面复合线、3 台钢丝帘布压延机、3 台内衬层热复合生产线以及10 台斜裁机生产的制品进行管控。在设计开发过程中,针对每类生产线制品的特点和工艺标准,设计了不同形式的检测方法,分别实现了胎面断面扫描、胎面测长定长、钢丝帘布测厚、内衬层测宽、内衬层测厚以及带束层拼接错角和宽度的全检,并通过质量管控系统对各个机台数据实现互联互通,汇总显示,减轻了工艺和统计人员的工作强度,方便管控人员的查询和分析,有利于检测数据的长期保存。

上述各机台在线检测系统分别配有一套独立的数据采集系统,用于各工艺参数的实时显示及保存;检测监控界面采用C# 编写,不同类型生产线的监控界面略有不同,但均包含各项检测参数的原始值、标准值,而且根据不同需求,依据质量分析模型对各班组的单项合格率以及综合合格率以日和月的形式进行体现,增强了各班组的竞争意识。

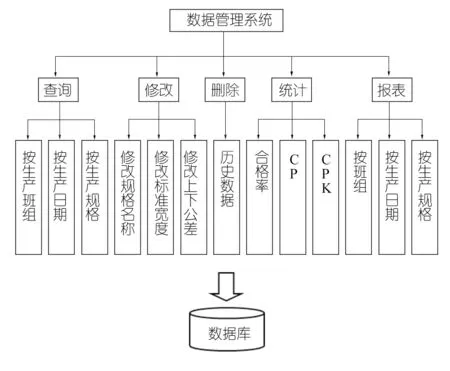

数据库选用的是SQL server,按照工艺要求设计的数据管理系统模块分为查询、修改、删除、统计和报表五大功能,具体功能如图1 所示。各机台检测装置管控原理如下,检测界面如图2 所示。

图1 数据采集系统功能模块示意图

图2 部分装置检测界面展示

(1)胎面断面扫描装置

胎面断面扫描装置可实现胎面断面轮廓的在线检测,对各关键点位置的厚度进行标示,给出总宽、肩宽、厚度等数据,通过实时监控实际扫描的厚度、宽度值与标准值进行比较,当尺寸超出设定的公差限,监控界面给出报警信号。

(2)胎面测长装置

胎面测长装置可实现胎面长度在线检测,对各胎面长度进行统计及显示。软件可计算出各胎面长度的平均值,并与裁刀的设定长度对比,计算出偏差值,结果存入数据库。

(3)钢丝帘布测厚装置

钢丝帘布测厚装置可实现钢丝帘布厚度的在线检测,检测分为五部分:第一部分为当前规格、实时压延速度、帘布宽度、CA、CP、CPK,以及总厚的设定值和实际值;第二部分为上、下胶片在左、中、右三点厚度测量结果;第三部分为厚度及公差限的曲线图;第四部分为总厚实时CA、CP、CPK 曲线;第五部分统计各班组的合格率与综合合格率。

(4)内衬层测宽装置

内衬层测宽装置可实现内衬层宽度的在线检测,通过波形曲线实时显示当前制品宽度,并显示当前规格及参数,通过统计计算出各班组当日合格率与当月综合合格率。

(5)内衬层测厚装置

内衬层测厚装置可实现内衬层厚度的在线检测,通过实时扫描半制品轮廓,并对左边厚、中厚、右边厚等关键位置进行标示,通过比较实际值与标准值,判定检定结果。

(6)带束层检测装置

带束层检测装置可实现带束层宽度、拼接错角的在线检测,不仅能显示实时检测结果,而且还对各班组的拼接错角合格率、宽度合格率以及综合合格率以日和月为周期进行统计。

2 集中监控系统简介

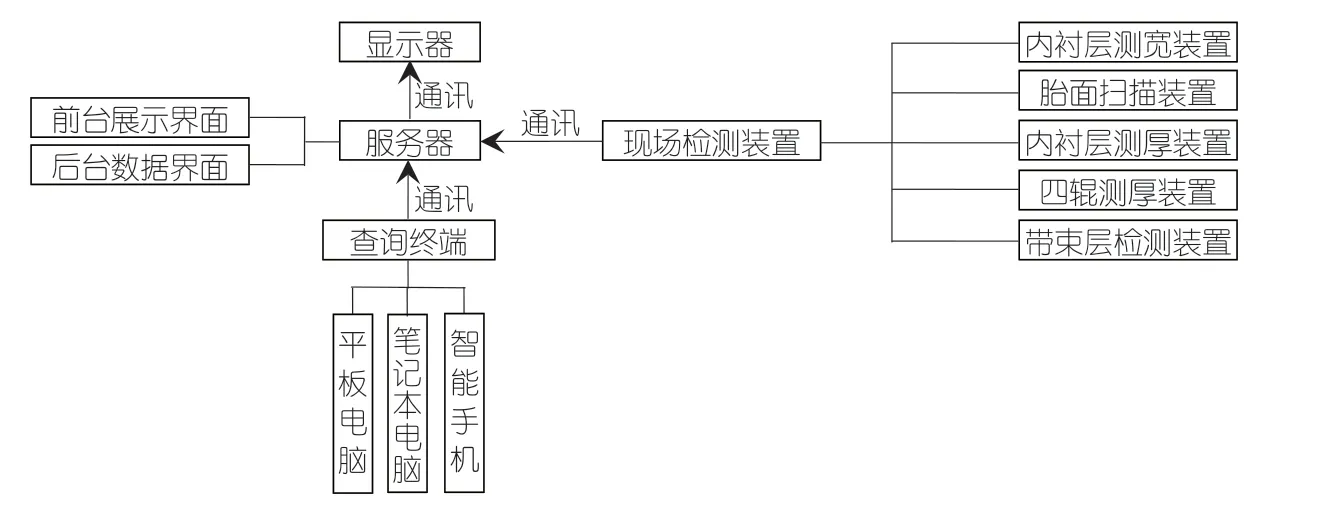

集中监控采用C#开发了轮胎质量管控系统,它由服务器、显示器、现场检测装置、查询终端等构成,如图3 所示。所有检测装置与服务器通过公司网络实现数据的交换与传输,各个检测装置定时将本地数据传输给服务器,并存储与服务器中。

图3 轮胎质量管控系统

服务器设计采用分层式结构,共三层,分别为展示层模块、业务层模块和数据层模块。展示层模块,用于提供交互式操作的界面;业务层模块,用于与所述数据层和展示层交互,按照用户的要求对数据进行处理、运算与显示,包括数据的存储、提取、计算、逻辑判断等;数据层模块,用于存储原始数据和中间数据。

服务器分为前台展示界面和后台数据界面。前台展示界面,如图4 所示,主要展示公司质量趋势图,滚动显示现场各台检测设备的日合格率、近期合格率变化趋势、相同机台合格率对比等。其中,现场各台检测设备的日合格率若低于指标值还会进行报警提示,提醒管控人员重点关注。

后台数据界面,如图5 所示。通过左侧列表可以选择需要进行详细查看的检测设备,详细数据包括检测设备当日合格率、月统计数据、各个生产班次率、近期检测数据和历史数据等,方便管控人员进行数据的对比与分析。

图5 轮胎质量管控系统后台数据界面

后台数据界面还包括原始数据查询和报表界面,选择需要查看或生成报表的检测设备,通过选择需要生成的报表类型、日期、班组、规格等,并利用高级功能对数据进行删选,可以按要求迅速生成报表,管控人员可以快速追溯生产数据,及时发现生产过程中存在的问题。

查询终端包括平板电脑、笔记本电脑和智能手机等,可通过登录轮胎质量管控系统进行查看,可实时掌握质量动态。

3 结论

“ 互联网+” 轮胎质量管控系统实施,是工业化与信息化两化深度融合,它改变了传统质量管理模式,该系统投入后实现了如下功能:

(1)采用不同形式的检测方法,分别实现了对制品宽度、厚度、长度等方面的自动检测,实现了机械测量代替人的测量,避免了测量过程中人的变差。

(2)利用系统自动数据分类统计功能寻找差异,进一步完善项目KPI 指标管理。

(3)生产过程中每批次产品各项参数尺寸的CP值和CPK 值的自动计算,为评估产品过程的精密程度和产品过程能力提供准确依据,为公司下一步重点改善工作提供数据支持。

(4)针对特定产品的过程参数和尺寸,系统自动绘制正态分布图和XBar-R 图等质量管理工具图,指导工程技术人员现场改善。

(5)系统连接手机移动端,设置访问权限,实现过程数据实时查看、知识共享、数据共享的目标。

通过该系统,制品从原来的抽检变为全检,大大降低了不合格制品流出风险,减员增效的同时有效提高了制品质量的稳定性,获得了良好的经济效益。