注塑零件熔接线缺陷浅析

2023-10-06邓凤意赖登辉彭双双

邓凤意 ,赖登辉,彭双双

(四川永贵科技有限公司,四川 绵阳 621000)

注塑零件熔接线处出现开裂、泄漏、外观不良等问题屡见不鲜,当此类问题出现时,塑件的设计和制造人员普遍不能迅速而清晰地界定熔接线相关缺陷的主要影响因子,往往通过不断修改产品结构和模具设计,反复调整注塑成型工艺参数来寻找问题的解决途径和方法,其成本效益较差。究其原因,很重要的一个方面是技术人员对于熔接线的形成过程和微观特性的理解、认知不足。前辈学者对熔接线相关课题做过许多的研究和论文报道,但多数是针对熔接线某一个特性而展开的研究,在熔接线形成过程和微观特性方面的综合阐述略显不足。因此,为了支持注塑零件设计和制造相关技术人员选择正确的措施进行熔接线相关缺陷的改善,有必要对熔接线的形成过程、微观特性,熔接线相关缺陷的影响因子和改善措施进行较详细的理论阐述和归纳总结。

1 熔接线的形成过程

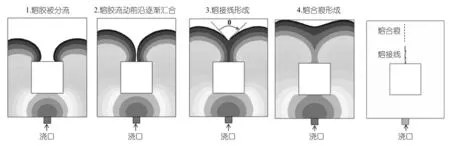

熔接线是指在注塑成型中模具型腔内两股(或多股)熔融的塑胶成一定角度汇合而形成的三维接触区域。当两股熔胶的汇合角“θ” 小于或等于135° 时,模流分析软件定义为熔接线(weld line,也称缝合线),用红色线条渲染;当汇合角大于135° 时,模流分析软件定义为熔合痕(meld line),软件不做渲染。下图1简单演示熔接线、熔合痕的形成过程。

图1 熔接线形成过程示意图

根据塑胶材料熔体的流动理论[1~3],塑胶材料熔体在模具型腔内流动时主要以层流和“ 喷泉流” 的方式向前推进。当然也存在其他流动形式,如当塑胶材料熔体在模具型腔内流动时遇到阻碍或流动截面积发生突变时,熔体流动方式可能会变化,有可能产生喷射流、紊流。下图2 所示为拉伸样条试模制样时产生喷射流、紊流和层流的情况对比图片。

图2 喷射流、紊流和层流对比图示

熔接线的形成大致可分为以下4 个阶段[4]:

(1)第一阶段是熔体相遇阶段

两股或多股熔体流动波前以一定角度发生“ 碰撞”,此时熔体波前的压力较低,其大小与熔体波前的气体的压缩状态有关,温度达到最高值。

(2)第二阶段是熔体扩散阶段

熔体波前产生黏弹性变形并向四周扩散,逐渐填充周围模具型腔空隙,此时熔体波前的压力逐渐升高,温度开始缓慢下降,气体被挤压往型腔表面逃逸,熔体的高分子链和填充物的状态随着流动方向的转变而发生变化。

(3)第三阶段是熔接线初步形成阶段

此阶段不同方向的熔体最终汇合,由于后端熔体压力的传导,熔接线区域被逐渐压实,也可能由于不同方向的压力差,熔接线位置产生细微的偏移,高分子链和填充物的形态基本形成,熔体随着其温度降低而逐渐凝固,未及时排出的微量气体会残留在熔接线界面处和型腔表面区域,阻碍了熔体的熔合以及熔体与型腔表面的贴合。

(4)第四阶段是熔接线的稳固阶段

此阶段由于分子热运动,高分子链会在熔接线区域进行扩散,形成一定程度的穿插、缠结的状态;同时对于结晶或半结晶材料,熔接线区域会形成晶区,产生黏接效应。

2 熔接线区域的微观特性

熔接线区域的微观特性指的是熔接区域内高分子链和填充物(通常主要是纤维)的形态,即高分子链和填充物的分布状况、组织结构状况。

2.1 高分子链在熔接线处的形态

塑胶材料熔体在以“ 喷泉流” 的方式流动时,熔体内部的高分子链呈现相互穿插、缠结,并一定程度沿着流动方向进行取向的形态[1~3]。而当熔体发生“ 碰撞”、汇合,形成熔接线时,高分子链的形态会发生变化:首先是高分子链的取向方向会发生变化,而取向会导致材料力学性能的各向异性;其次是不同方向熔体的高分子链在熔接线处不能较充分地形成彼此穿插、缠结的状态。

以PC 塑胶材料的拉伸试条为例进行模流分析,充填结果表明:熔体在熔合前的速度向量平行充填方向;而在熔合的过程中,速度向量发生了转向,由趋向平行充填方向变成了趋向垂直充填方向。熔体速度向量的转向说明了高分子链取向方向的变化。

高分子链的取向行为会导致取向区域材料的力学性能呈现各向异性。因为高分子链的原子之间以化学键结合,而高分子链之间以范德华力结合,范德华力的作用力要远弱于化学键的作用力[5]。当高分子链取向时,在取向方向原子之间的作用力以化学键为主,在垂直取向方向原子之间作用力以范德华力为主,这会导致材料沿着取向方向的强度远高于垂直取向方向的强度[4~5]。

高分子链取向后需要一定时间和在一定温度条件下才能逐渐解取向,即高分子链和链段重新趋于无序状态。在解取向完成前后的一定时间内,熔接线处的高分子链会由于分子热运动而形成一定程度的穿插、缠结的状态。熔接线区域的高分子链的取向、解取向行为和穿插、缠结形态对其强度有重要影响。

当塑胶材料熔体以“ 喷射”、“ 紊流” 的方式流动汇合时,此时熔体的流动呈现凌乱状态,相应地高分子链的形态呈现无规则状态,熔体流动前端的气体可能会被卷入、包裹进熔体中,熔体与模具型腔表面的贴合状态可能会不均匀一致。

2.2 纤维在熔接线处的形态

对于纤维加强的塑胶材料,其熔体在流动过程中,纤维会随着熔体流动而进行配向。纤维在塑件壁厚方向的中间区域排布会比较凌乱,配向率低;而在塑件壁厚方向的上下表层区域纤维排布会比较规则,沿着流动方向配向率高[6]。通过模流分析软件仿真塑胶熔体流动时的纤维配向,结果表明熔体流动前沿的纤维排布是相对凌乱的。

当纤维加强塑胶材料的熔体的流动波前发生“ 碰撞” 时,熔体产生黏弹性变形并向四周扩散,相当一部分纤维会因为熔体的挤压而发生转向,即纤维由垂直熔体接触面而变成平行熔体接触面。查阅的一些论文资料[7]和模流仿真分析结果都印证了纤维的这种转向情况。综上所述,纤维在熔接线的三维区域会呈现与熔体充填方向垂直、在接触面凌乱排布的形态。

2.3 助剂在熔接线区域的分布

塑胶材料加工过程中,通常会添加一些助剂,以达到改进性能和降低成本等目的。助剂的种类很多,常用的有润滑剂、阻燃剂、增塑剂、稳定剂等。有些助剂分子量较小,与聚合物相溶性相对较差。在塑胶熔体流动过程中,助剂与高分子聚合物及助剂相互之间的作用力相对较小,因此助剂的流动性要更好。当熔体以“喷泉流”向前端推进时,因助剂的流动性更好,会导致助剂向表皮层和皮下层(剪切层)汇聚[8]。当熔体熔合时,助剂在熔接线区域汇聚会更加显著,这样就会降低熔接线区域的密度,减弱聚合物分子之间的作用力,使得熔接线区域的力学性能下降。

2.4 共混聚合物在熔接线区域的形态

共混聚合物指的是两种或两种以上分子结构不同的聚合物的物理混合物,如PC 加ABS、PC 加PBT、PE 加PVC。聚合物之间相溶性相对较差,一般会出现分散相。分散相的分子量越小,分散相与基体、分散相之间的相互作用力越弱,分散相流动性越好,当熔体熔合时,分散相更容易在熔接线区域汇聚,更容易在表皮层和皮下层沿垂直充填方向进行拉伸取向。分散相在熔接线区域的拉伸取向程度对熔接线的力学性能有重要影响。增加分散相的黏度,减少分散相的运动能力,分散相在垂直于充填方向的拉伸取向能力减弱,基体分子在流动方向的扩散、缠绕能力增加,有利于提高熔接线区域的力学性能[8]。

2.5 气体在熔接线区域的分布

从制品壁厚方向看,熔接线的形态结构可以简单分为“V” 型槽、弱连接层(表皮层和皮下层)、强连接层(中心层)三个部分。弱连接层的形成主要和聚合物高分子链、纤维在垂直充填方向的取向有关;而“V” 型槽的形成,则主要和熔接线区域内气体的排出效能有关[9~10]。

仍以PC 拉伸试条为例进行模流分析,当计算时考虑模具型腔内的大气,模具内不设排气边界和在熔接线处设置排气边界,观察、对比两种情况下的充填特征,可以明显看到熔接线处无排气边界时气体对熔体流动、熔合的阻碍作用。

当熔体熔合时,熔体前端的气体会被挤压到型腔表面,如果气体不能被及时有效地排出,气体就会影响、阻碍熔体与型腔壁的接触、贴合,从而形成一条与周边粗糙度不一致的熔合痕迹,放大了看类似一个细微的“V” 型槽。

2.6 熔接线界面的高分子链扩散与结晶

熔接线界面的高分子链扩散指的是当熔接线初步形成时,聚合物高分子链被隔断在熔接线界面两侧;当熔接线形成一段时间后,随着高分子链的热运动[9~11],聚合物高分子链会打破熔接线界面的限制,形成彼此穿插、缠结的状态。

当聚合物为结晶或半结晶性聚合物时,其结晶运动会在熔接线界面处形成晶区。晶区的存在对熔接线处的黏接强度有正反两方面的作用[10]:一方面界面处的结晶可提高黏接度;另一方面晶区的存在会阻碍高分子链的扩散。

3 纤维增强塑胶材料熔接线强度的耦合分析

对于塑件熔接线处开裂问题的仿真,目前模流分析能够较准确的预测熔接线的位置、形态,但是无法对熔接线处的应力状况做评估;结构分析能够对熔接线处的应力状况做直观、量化的评估,但是无法准确预知熔接线的位置、几何形态,在创建分析模型时,无法较准确的对熔接线区域的网格元素的材料性能、残余应力等参数的进行属性赋值。如果能够把模流分析和结构分析各自优点结合起来进行耦合分析,也许能够极大提高对熔接线区域应力评估的精准度,尤其是对于纤维增强的塑胶材料。业内对此展开了较多的研究[12~13],目前比较普遍的方法是借助第三方复合材料建模软件——Digimat 在模流分析软件和结构分析软件之间搭建沟通桥梁。

用此方法进行熔接线强度的耦合分析时,通常需要考虑的因素有以下两点:

(1)材料模型的创建

在Digimat 软件中,由通用方法创建的材料模型误差较大,可用于一般趋势分析;由实验测定再经逆向工程创建的材料模型准确性更高,可用于定性、定量分析,但材料实验数据需要得到材料供应商授权才能使用。

(2)模型简化

在分析前需要综合评估FEA 模型的计算量和对于准确性的需求程度,然后在进行网格单元属性映射时,可以根据需求调节映射网格的数量和网格形态。

4 熔接线缺陷的影响因子

熔接线缺陷主要指熔接线处的开裂、泄漏、击穿、外观不良等现象。由前述对熔接线的形成和微观特性的阐明,可把熔接线缺陷的主要影响因子归纳如下表1。

表1 熔接线缺陷的主要影响因子

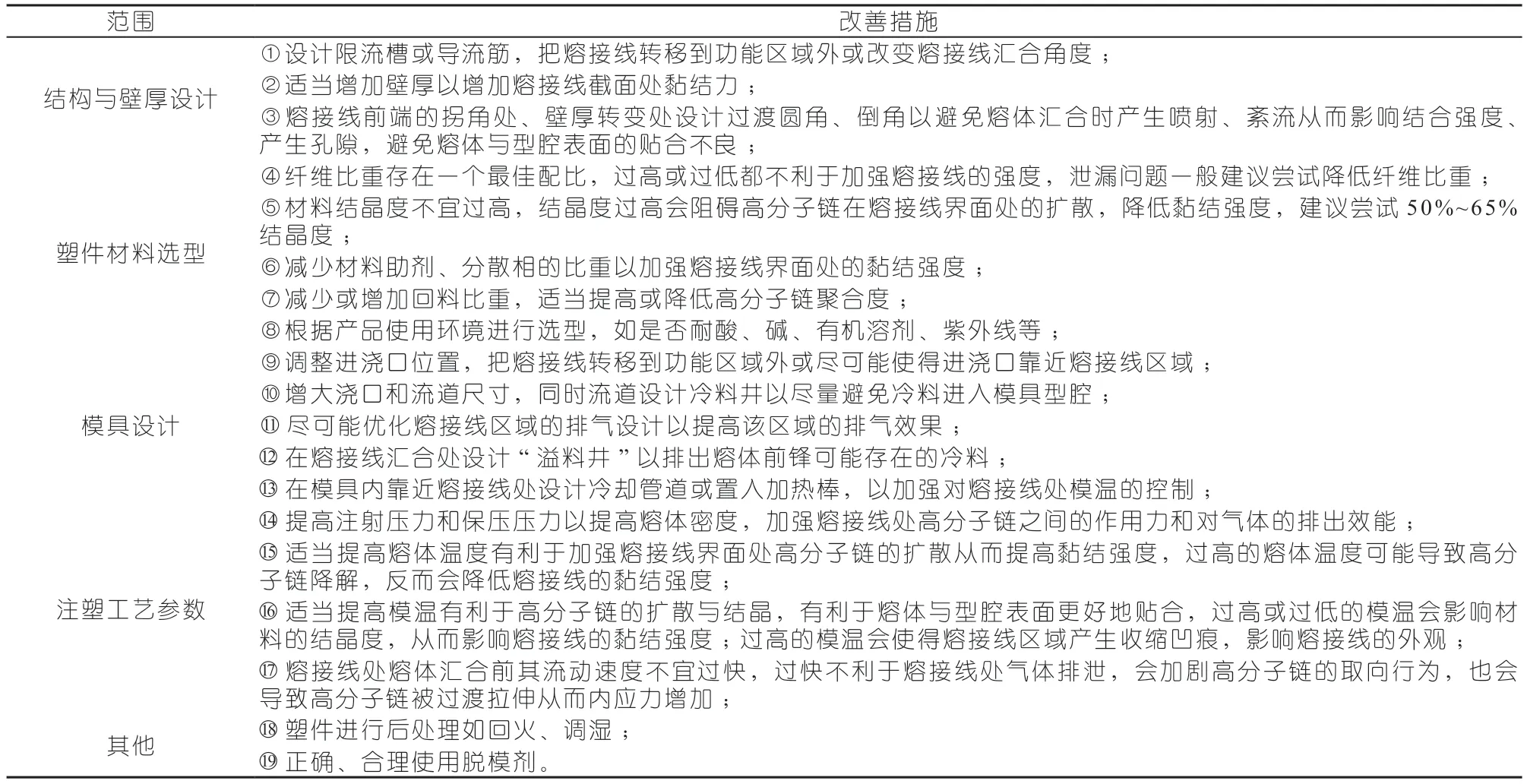

5 熔接线缺陷的改善措施

改善熔接线缺陷通常需要从塑件结构与壁厚的设计、塑胶材料的选型、模具设计、注塑工艺参数这四个方面着手。由前述理论阐述结合实际案例改善经验,可把熔接线缺陷的常规改善措施归纳如下表2 和表3 :

表2 熔接线缺陷在不同范围的改善措施

表3 熔接线缺陷的常规改善措施

6 结论

通过对熔接线的形成过程和微观特性的理论阐述和仿真分析模拟,从理论角度对熔接线缺陷的主要影响因子进行了分类整理,同时根据缺陷类型的影响因子,基于实践经验,归纳整理了熔接线缺陷的常规改善措施,为注塑零件相关设计、制造人员在遇到熔接线缺陷问题时选择正确的改善措施提供了有价值的参考意见。