干湿与冻融交替作用下渠道复合衬砌劣化规律研究

2023-10-05王正一张明义李博誉

王正一, 李 刚, 王 冲, 张明义, 李博誉

(1. 石河子大学 水利建筑工程学院,新疆 石河子 832003; 2. 中国科学院 西北生态环境资源研究院冻土工程国家重点实验室,甘肃 兰州 730000; 3. 中国科学院大学,北京 100049)

0 引言

随着经济与科学技术的进步,我国农业生产不断朝着节约资源、高效灌溉的方向发展[1],但是在北方季节性冻土地区,输水渠道坐落于冻土之上,常年遭受基土冻胀与融沉作用,衬砌结构发生严重的冻融破坏,衬砌材料也出现不同程度的损伤与劣化[2-6]。针对渠道衬砌面临的基土冻融问题,目前的研究主要是在渠道衬砌板下部设置一种或多种垫层,主要材料包括聚苯乙烯泡沫板、复合土工膜和砂砾石防冻排水层等,将上述材料单独铺设或多种材料组合铺设得到各具优势的衬砌垫层[7-8]。从保温的角度出发,聚苯乙烯泡沫(EPS)板是目前渠系工程最常用的保温材料,有学者对渠系工程采用聚苯乙烯泡沫板的方式展开了详细研究,根据热工计算提出了经济合理的部分保温法,同时,利用固体材料接触热阻原理,从理论和数值模拟层面解释了EPS板的作用机理及效果[5,9-10]。复合土工膜与砂砾石换填层常组合使用,多用于高水位和冻胀敏感性土壤地区,在渠道衬砌板下部铺设复合土工膜,再对一定深度的冻胀敏感性土进行换填,可起到排水与防渗的双重作用[11-13]。渠道衬砌在设置垫层的同时,也应考虑渠道边坡板在基土融化期的滑移稳定性,为此,有学者开展了垫层对边坡板稳定性影响的研究,发现复合土工膜、EPS板与下部基土之间的摩擦力过小,坡板存在较大的滑塌风险[14],同时,EPS 板本身强度较低,与混凝土板粘结面的抗剪强度较弱,在该界面易出现剪切破坏,导致坡板向渠内滑移[15-18]。上述研究对渠道常用垫层材料进行了较为全面的探索,但大多都是针对保温或防渗一方面而言,将渠道抗冻胀与防滑相结合的垫层研究还有待开展;此外,由于垫层材料与渠道衬砌需共同抵抗周围环境的变化,而这种季节性周期变化的环境条件对材料各项性能会有较大影响,因此,在垫层材料设计时还需考虑材料的耐久性问题。

综上,在EPS 板垫层的基础之上,考虑春融阶段基土融化引起的坡板滑移问题,提出一种由多层材料粘结组合而成的多层组合垫层措施。通过干湿与冻融交替试验来探究此垫层在数次试验后的隔热性、粘结强度,以及对混凝土的保护作用,明确该垫层材料在复杂环境下的耐久性能及劣化趋势,同时,从粘结强度和隔热性两方面确定陶砂的最佳掺量,最终得到一个较优的垫层措施,为未来渠道复合衬砌设计及耐久性研究提供一定参考。

1 试验方法与材料

1.1 垫层设计

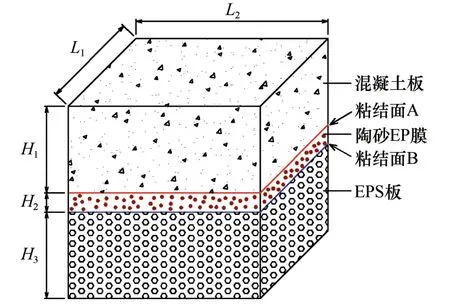

EPS 板通过陶砂环氧树脂(EP)膜与上部渠道混凝土板粘结成一体,其组合形式见图1。EP 膜由环氧树脂WSR6101、固化剂T31 和无水乙醇按照质量比为5∶1∶1 的比例配制而成。陶砂EP 膜不仅作为混凝土板与保温板的粘结材料,同时也可起到隔热作用,其中,复合衬砌由混凝土板和多层组合垫层组成,而多层组合垫层则由陶砂EP 膜和EPS板粘结而成,如图1 所示,其粘结过程如下:(1)按照环氧树脂WSR6101、固化剂T31 和无水乙醇质量比为5∶1∶1 的比例配制EP 溶液;(2)将陶砂颗粒掺入EP 溶液中,充分搅拌,使其均匀分布于EP 溶液中,制得陶砂EP 溶液;(3)将配制好的陶砂EP 溶液浇筑于EPS 板表面,养护7 d 即可得到陶砂EP 膜与EPS 板粘结成一体的试件。多层组合垫层与混凝土板粘结成一体,故采用与混凝土同等的试验条件。

图1 复合衬砌组合形式示意图Fig. 1 Schematic diagram of composite lining

1.2 试验方案设计

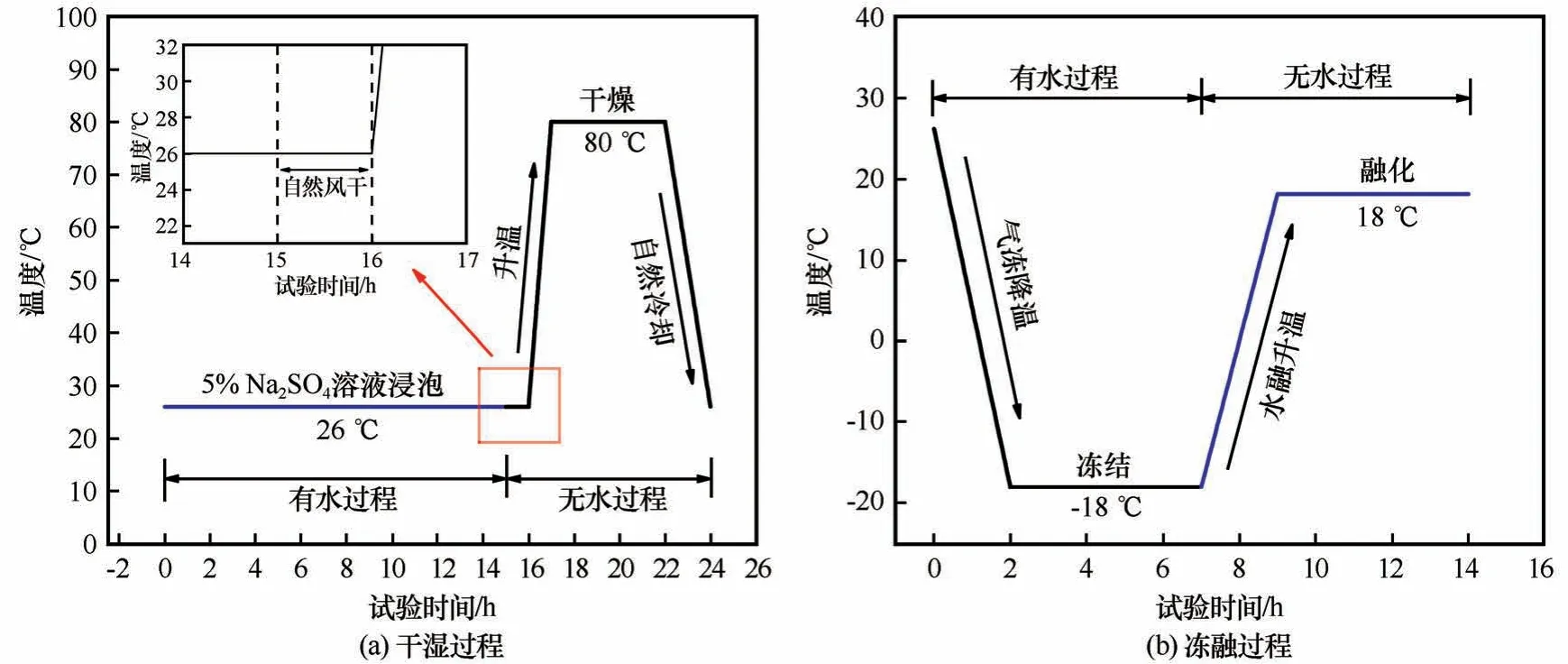

在我国西北地区,部分土壤含盐量较高,同时,该地区气候干旱少雨,昼夜温差大,在春秋季节常发生日冻融循环,而在此过程中往往伴随的干湿交替,渠道复合衬砌在此环境下易遭受干湿与冻融的交替作用,故本试验采用连续15次干湿循环与连续25 次冻融循环先后交替的方式来研究复合衬砌的耐久性。干湿循环过程采用5%硫酸钠溶液(盐溶液)作为浸泡溶液,将试件在环境温度为26 ℃条件下浸泡15 h,随后风干1 h,再在环境温度为80 ℃条件下干燥6 h,随后在25~30 ℃室温条件下自然冷却2 h,此过程为1 次干湿循环,试验过程如图2(a)所示;而冻融过程采用慢冻法,“气冻水融”的形式,其中,降温与升温过程均为2 h,此过程环境温度分别为-18 ℃与18 ℃,冻结与融化过程各持续5 h,环境温度分别为-18 ℃与18 ℃[19-20],试验过程如图2(b)所示。将15 次干湿循环与25 次冻融循环作为一个完整试验周期,并循环往复4 次,在每15 次干湿循环与25 次冻融循环结束后分别测取材料的各项性能。干湿与冻融具体试验设计参数如图2 所示。

图2 干湿与冻融过程示意图Fig. 2 Schematic diagram of wet-dry and freeze-thaw processes

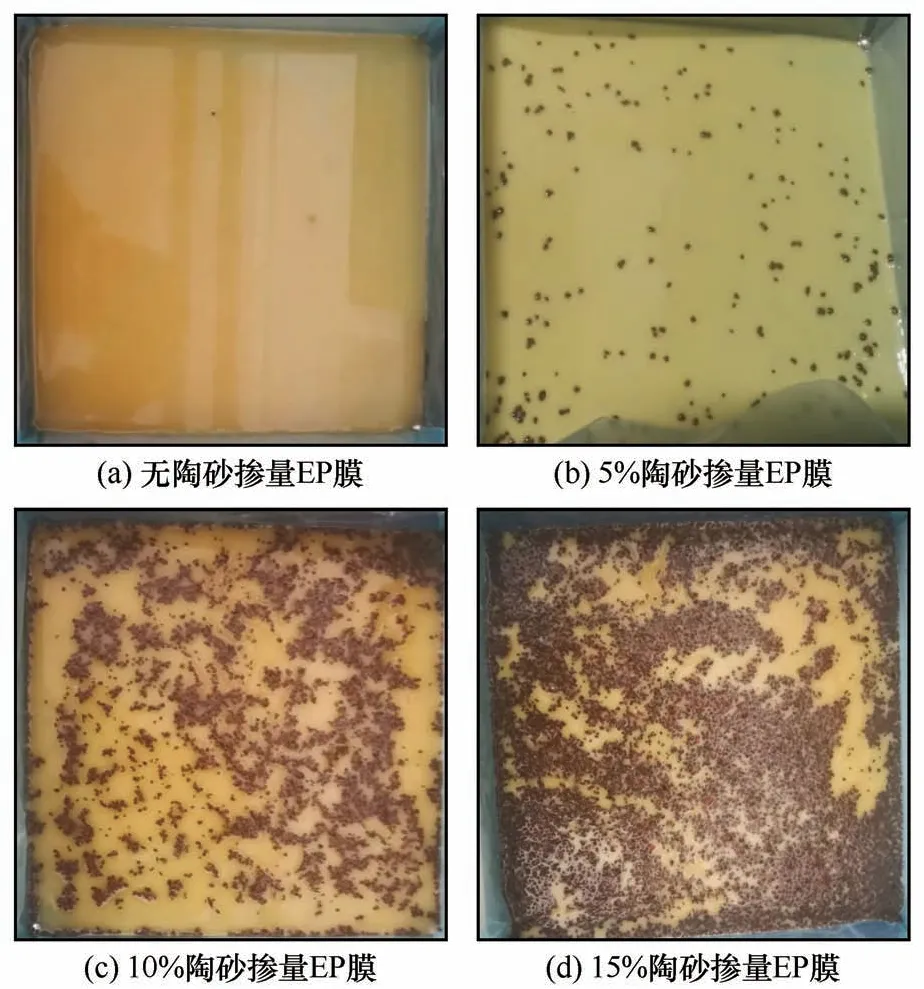

陶砂掺量以其与环氧树脂质量比为依据,因陶砂EP膜作为粘结层,厚度相对于混凝土板与EPS板较薄,须考虑陶砂与EP膜在该层的体积占比,同时,还要满足一定的粘结强度,经前期试验发现,陶砂掺量与有效粘结面积成反比[21],故选取0~15%,梯度为5%的陶砂掺量方式,陶砂各掺比下的质量计算式如下:

式中:H2为陶砂EP 膜厚度(m);L1为试件长度(m);L2为试件宽度(m);ρEP、ρT分别为环氧树脂和陶砂的表观密度(g·cm-3);n为陶砂掺量质量比。

1.2.1 隔热性

复合衬砌及各层材料的隔热性通过导热系数来反映,本试验参考GB/T 10801.1—2002《绝热用模塑聚苯乙烯泡沫塑料》和GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定 防护热板法》进行,将复合衬砌制成边长为100 mm 的立方体试件,在干湿与冻融交替试验后,采用迅速导热系数测定仪QTM-710 来测定不同交替次数下试件的导热系数。

1.2.2 粘结强度

粘结面B(聚苯乙烯泡沫板接触面)的粘结强度参照GB/T 30804—2014《建筑用绝热制品 垂直于表面抗拉强度的测定》测定,将试件上下两面用结构胶粘于预制钢板,利用电子万能试验机对试件进行拉伸试验,如图3 所示;其中,为分别获取粘结面A(混凝土接触面)、B 的强度劣化规律,本文采用两层EPS 板中间用陶砂EP 膜粘结的方式来测取粘结面B 的强度,同理,粘结面A 则是通过陶砂EP 膜粘结两层混凝土板来进行试验,将制备完成的陶砂EP混凝土进行劈裂抗拉试验,测取两混凝土板之间的粘结强度。

图3 B面粘结强度测试过程Fig. 3 Test procedure for bond strength of surface B

1.2.3 混凝土与EP 膜混凝土表观形貌、质量损失与抗压强度

原位渠道的复合衬砌处在一个复杂环境中,周围水分条件与温度条件随着时间不断变化,而且,土壤中的盐分会随基土自由水不断迁移,因此,为测得EP 膜对混凝土的保护作用,考虑在无EPS 板的极端情况,本试验采用在100 mm 标准混凝土立方块试件表面涂抹EP 膜,将该试件在数次干湿与冻融交替试验后的质量损失与抗压强度作为定量评判指标,表观形貌破损程度作为定性评判指标[19-20]。

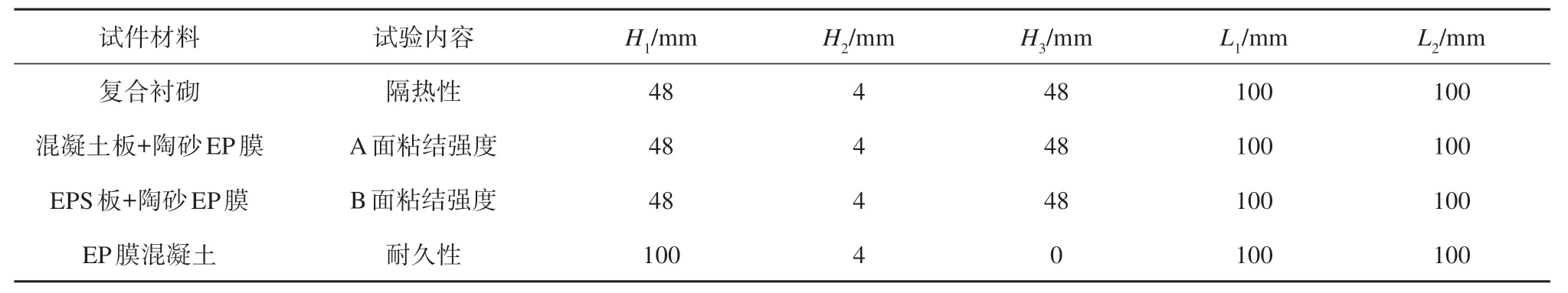

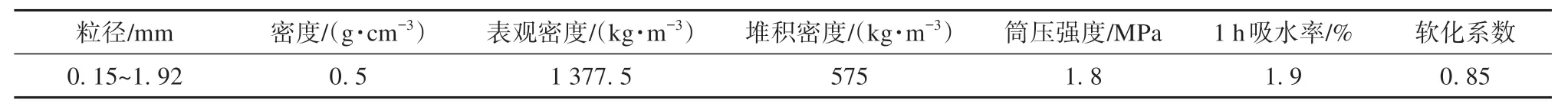

各试验内容所对应的试件参数详见表1,混凝土配合比设计见表2,陶砂选用新疆沙湾县盛源保温材料厂生产的陶砂,其性能参数见表3,级配见表4。

表1 试件试验内容与参数Table 1 Contents and parameters of test specimens

表3 页岩陶砂的基本性能Table 3 Properties of shale ceramic sand

表4 陶砂的级配Table 4 Distribution of particle size for ceramic sand

2 结果与讨论

2.1 复合衬砌隔热性劣化规律分析

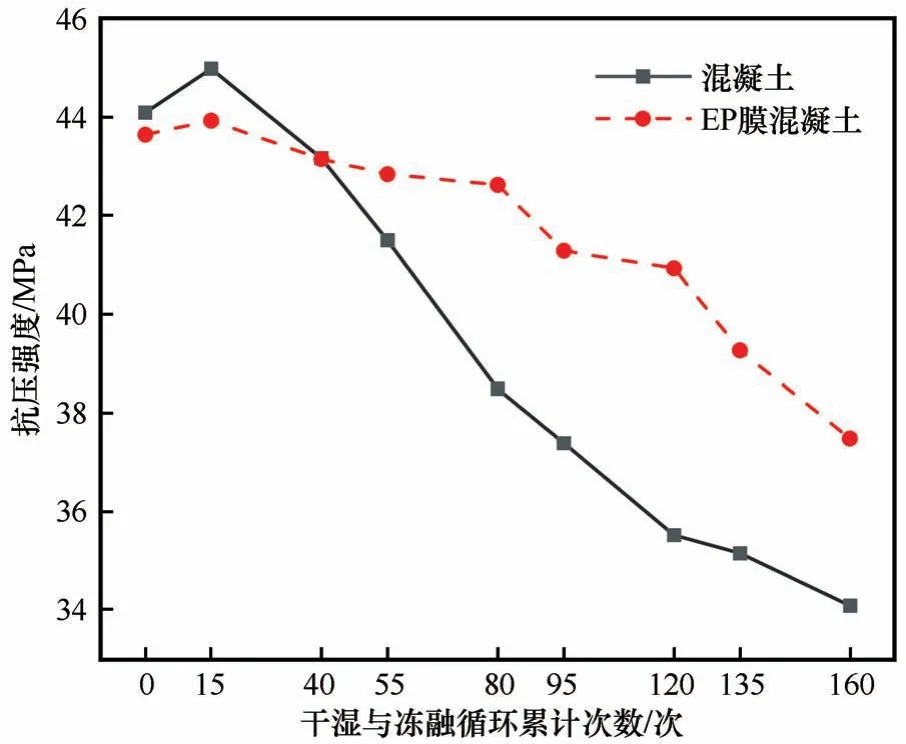

根据1.2.1 节所述测试方法对复合衬砌及垫层进行导热系数测定,结果如图4 所示。复合衬砌的导热系数随着干湿、冻融交替次数的增加而增加,几乎呈线性关系,平均增长率为45.33%,陶砂掺量大小对多层组合垫层导热系数有一定影响,掺量与隔热性成正比,随着干湿与冻融交替试验次数的增加,陶砂的隔热作用越明显,此外,陶砂掺量少于5%的试件导热系数增长率略高于其他掺量试件。

图4 复合衬砌不同陶砂掺量的导热系数Fig. 4 Thermal conductivity of cushion with different content of ceramics

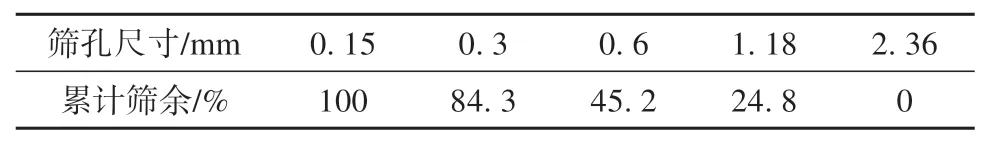

为更好地研究复合衬砌在数次交替试验后的劣化情况,分别对EPS 板和混凝土板进行干湿与冻融交替试验,测试结果见图5。随着试验交替次数的增多,EPS板导热系数线性增大,其导热系数最终增幅为51.22%。这是由于盐溶液通过EPS 板开口孔隙进入其内部,加速EPS 板老化,盐溶液密度大,闭口孔隙在周围较大的溶液压力下易破裂开口,盐溶液进入闭口孔隙内部,在干燥加热阶段,闭口孔隙内部压力增大,内外形成较强的压力差,此时,开口裂隙在内外压力差下进一步扩展,与此同时,留存于闭口孔隙内部的盐溶液结晶析出,硫酸钠结晶在正温环境下的导热系数约为0.543 W·m-1·K-1,与EPS板相比较高,所以,盐溶液的结晶析出对复合衬砌的隔热性有不利影响。

图5 EPS板与混凝土板的导热系数Fig. 5 Thermal conductivity of EPS slab and concrete slab

经过数次干湿循环后,EPS 板内部部分气泡失效。冻融过程中,水分进入EPS 板内部,温度降低,水分发生相变,体积膨胀,EPS板内部的水分结冰冻胀,对周围EPS 板颗粒产生强烈的挤压作用,裂隙再次扩展,部分未破坏的闭口孔隙在周围冰剧烈的挤压作用下变形,进而发生破坏。在如此循环往复的干湿、冻融作用下,EPS板内部孔隙破裂、发育,气泡间的间隙也逐步减小,EPS 板上下表面热流通道增多且路径缩短,从而导致EPS 板导热系数增大,隔热性降低。

从图5 中还可知,混凝土试件导热系数出现先降低后增大的情况,最终涨幅为13.62%。在首次干湿循环中,湿热环境为混凝土创造了良好的水化反应条件,混凝土内部进一步发生水化反应,水化产物对内部孔隙结构进行了优化,导热系数出现降低现象。在后续交替试验中,混凝土导热系数持续增大,这也与混凝土孔隙破坏和裂缝发育有关。在干湿循环中,盐溶液通过混凝土表面微小裂隙渗入,一方面,与混凝土板发生反应,生成钙矾石等产物,生成物膨胀,裂隙进一步扩大,另一方面,混凝土裂隙中的盐溶液结晶析出,体积膨胀,裂缝不断扩展延伸。在干湿破坏的基础之上,冻融作用对混凝土的破坏是一个冰胀与充水的恶性循环过程,内部孔隙在周围压应力增大情况下出现破碎,多个孔隙相连,形成较大的孔隙,这为传热提供了较好的路径,热量散失速度加快,隔热性降低。干湿与冻融交替作用,相互促进各自的不良作用,对混凝土的导热性影响较大。

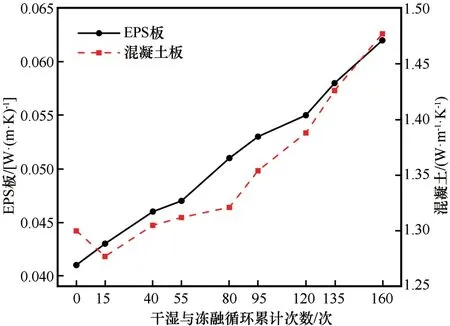

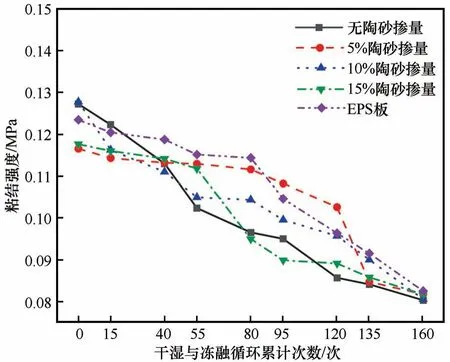

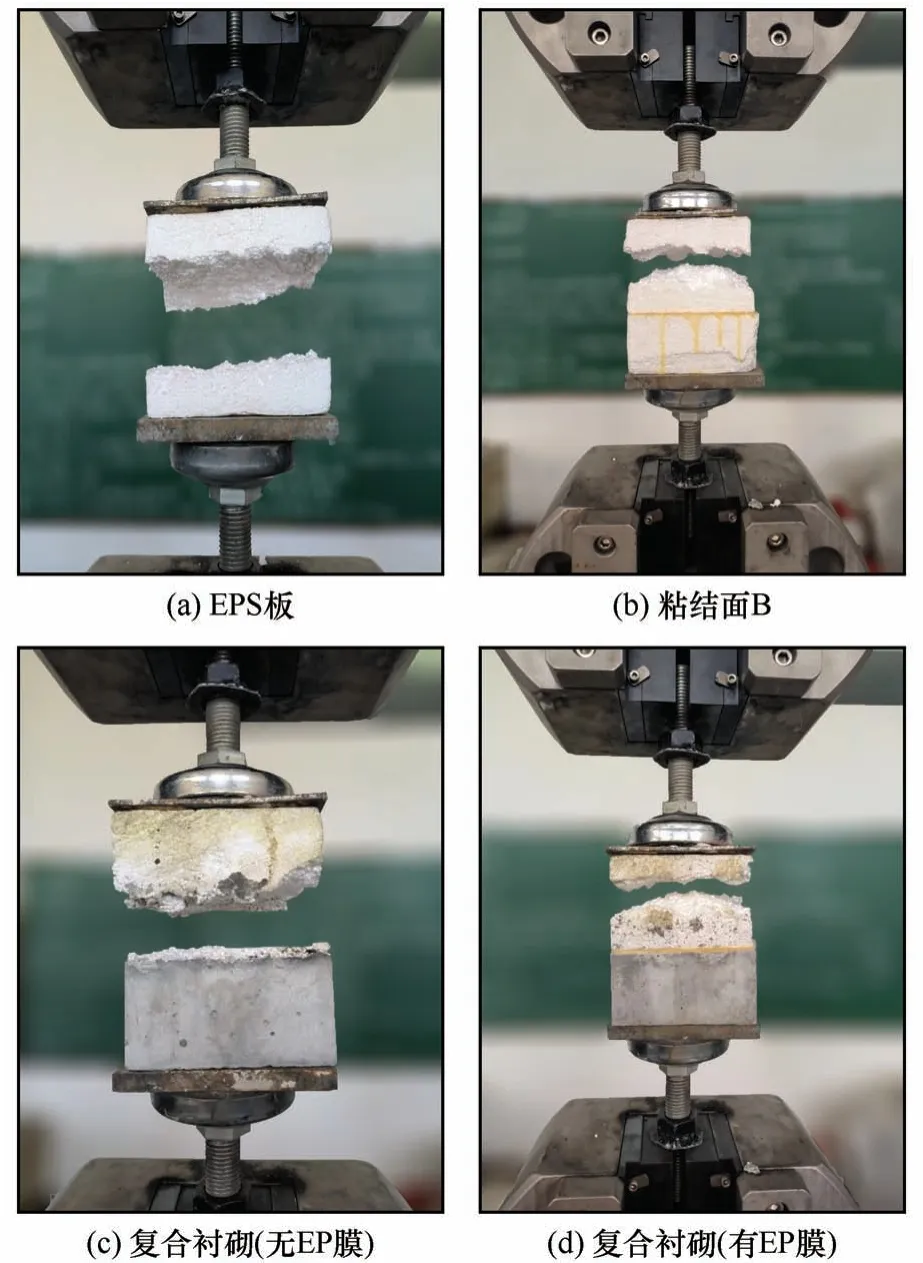

2.2 EPS板粘结面强度劣化规律分析

为方便对试验结果的统计与分析,本文选取陶砂掺量为0、5%、10%和15%时的结果进行分析,其余中间陶砂掺量试验结果在此结果区间之内,趋势相同。粘结面A、B 的粘结强度均随干湿与冻融交替次数的增加而降低,与交替试验次数几乎呈线性降低关系。从图6 可以看出,陶砂掺量对粘结面A的强度有较大影响,且呈非线性关系。在对不同陶砂掺量试件进行4 次干湿、冻融交替试验后,0、5%、10%和15%陶砂掺量A 粘结面的强度降幅分别为37.34%、36.35%、45.08%、54.12%,可以看出,5%陶砂掺量的粘结面强度降幅最小,15%陶砂掺量降幅最大。陶砂的加入会减小粘结面的有效接触面积,在陶砂高掺量时表现得尤为明显,陶砂颗粒与EP膜在靠近上下EPS 板表面时会出现填充空腔,而且,陶砂颗粒在加入EP 胶泥后,颗粒之间存在润湿凝聚作用,颗粒表面包裹一层具有较强粘性的EP膜,因此,颗粒间的粘性和粘结作用变得明显,随着颗粒碰撞的发生,颗粒彼此粘附在一起,进而形成团聚,陶砂颗粒越多,颗粒间碰撞可能性越大,团聚现象越明显,如图8 所示。在EP 膜进行粘结时,陶砂颗粒团会占据大量接触面积,从而使得有效粘结面积降低,加之混凝土EPS 板本身抗拉强度较低,在劈裂抗拉试验过程中,混凝土表面受到粘结层的较大轴向拉应力,进而混凝土表面发生表皮剥离破坏,粘结作用失效,有效面积越小,则能承受的轴向抗拉强度越小,受力时也更容易出现应力集中。而粘结面B 的强度劣化规律与粘结面A 不完全一样,最主要的区别在于陶砂对粘结面强度的影响,在图7 中,可以明显看到有无陶砂以及陶砂掺量多少对粘结面强度几乎无影响,从六组数据及试验结果来看,粘结面B的破坏均是EPS板的拉伸破坏,该界面的粘结强度取决于EPS 板的强度,如图9(a)、9(b)所示。随着交替试验次数的增加,破坏强度依然呈近乎线性的降低,平均降幅为33.96%。这是由于EP 膜在涂抹至两EPS 板之间时,EP 会沿着EPS 板的空隙入渗,填充粘结面附近EPS板的空隙,在EPS板与EP 膜层接触面附近形成一个具有一定厚度的粘结强化层,故在进行轴向拉伸试验时,破坏截面在EPS层,破坏强度也就由EPS板所决定。

图6 A面不同陶砂掺量的粘结强度Fig. 6 Bond strength of surface A with different dosages of ceramics

图7 B面不同陶砂掺量的粘结强度Fig. 7 Bond strength of different ceramic content on surface B

图8 不同陶砂掺量平面图Fig. 8 Plan view of ceramic sand with different amounts of admixture: 0(a), 5%(b), 10%(c), 15%(d)

图9 各材料轴向拉伸破坏形态Fig. 9 Damage pattern of axial tensile test for each material:EPS slab (a), surface B (b), cushion without EP membrane (c), cushion with EP membrane (d)

与此同时,混凝土板与EPS 板的强度会随干湿、冻融交替次数增多而出现降低,EPS板内部结构在反复干湿与冻融作用下出现劣化。在干湿循环中,混凝土表面与溶液直接接触,首先在表面一定厚度出现脆化,而冻融循环则是水分通过表面裂隙进入混凝土,使得混凝土遭受强烈的冻胀作用;EPS板在干湿、冻融循环中也是如此,空隙不断增大,EPS板内部的连接作用削弱,孔隙破裂,裂纹相互连接贯穿,强度大大降低,进而呈现持续降低趋势。

对比粘结面A 与B 的强度,由图6 和图7 可知,粘结面A 的强度是B 面强度的10 倍左右,在无陶砂EP 膜的情况下,破坏截面为上部混凝土板与下部EPS 板的接触面,如图9(c)所示。当设置有陶砂EP膜时,多层组合垫层将破坏截面转移至粘结面B 下部附近,如图9(d)所示,在渠道衬砌冻胀翘曲过程中,混凝土板在自身重力作用下会沿着某一滑移面向下滑移;在极端情况下,混凝土板的翘曲量超过混凝土板的厚度时,若陶砂EP膜与混凝土的粘结强度不够,粘结面A将成为滑移面,若粘结面A强度足够,则需要更大的翘曲量,滑移面也进而向下推移至粘结面B 附近,所以,EP 膜的存在使混凝土板滑塌的可能性降低。

2.3 EP膜对混凝土耐久性影响分析

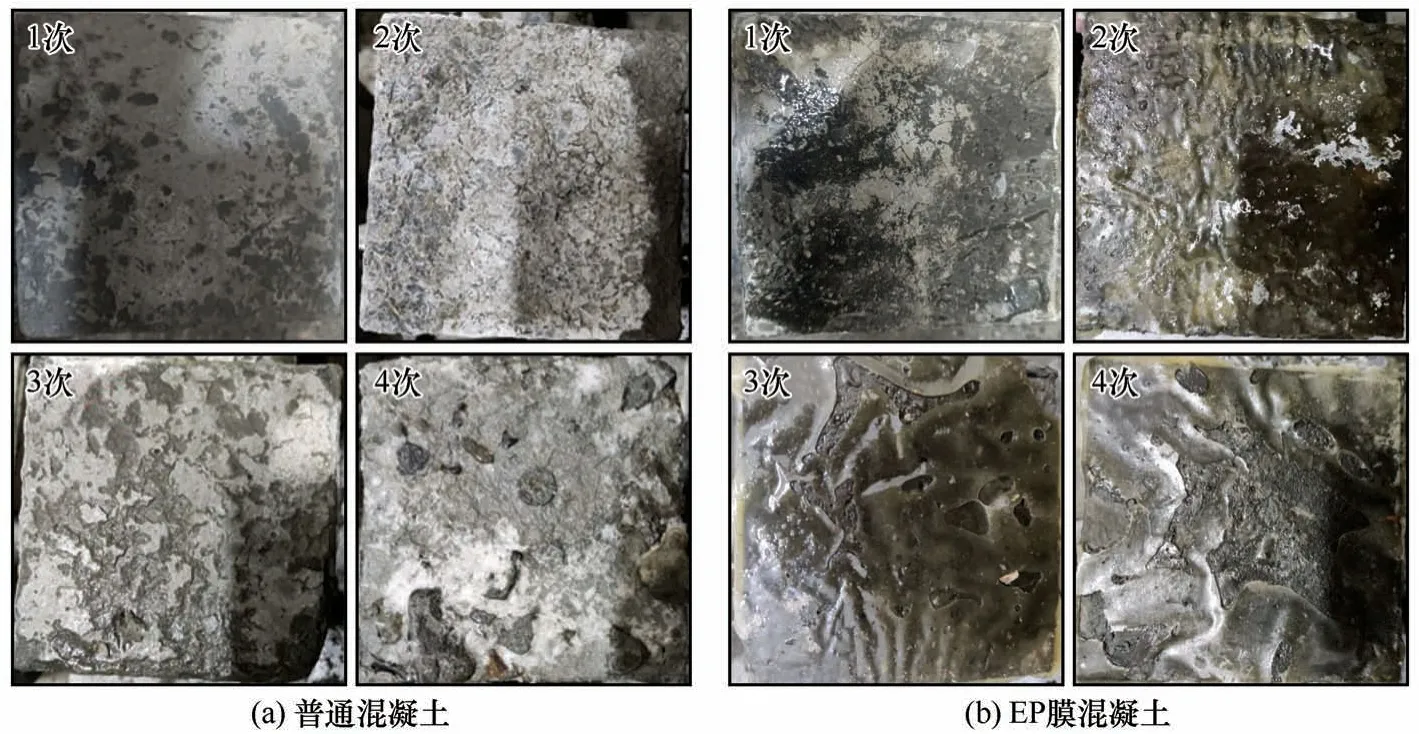

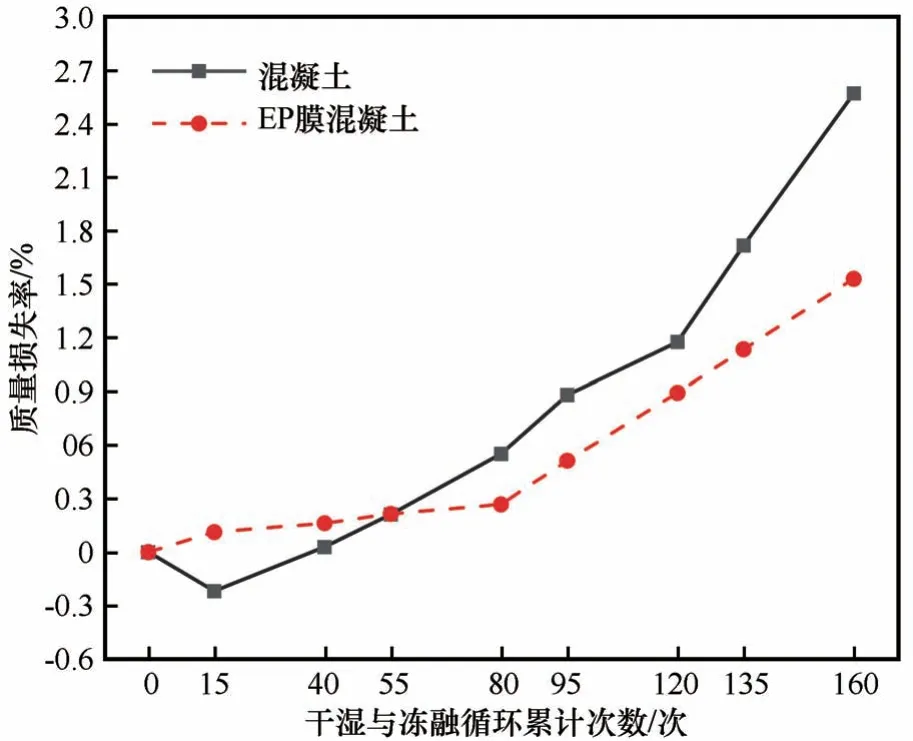

在1.2.3 节所述条件下,考虑EP 膜对混凝土作用的极端情况,对EP 膜混凝土进行交替试验,并与普通混凝土试件对比,表观形貌结果如图10(a)、10(b)所示,质量损失率变化情况见图11,而抗压强度的劣化过程见图12所示。

图10 不同试件表观形貌Fig.10 Surface morphology of different specimens: (a) ordinary concrete, (b) EP-concrete

图11 EP膜混凝土与普通混凝土质量损失变化情况Fig. 11 Change of quality loss of EP-concrete and ordinary concrete

图12 EP膜混凝土与普通混凝土抗压强度变化情况Fig. 12 Compressive strength change of EP-concrete and ordinary concrete

2.3.1 表观形貌

现对普通混凝土试件进行分析,由图10(a)可知,普通混凝土试件表面破坏程度随干湿、冻融交替试验次数的增多而加深。普通混凝土试件在完成首次交替试验后,表面基本上保持平整,仅有部分区域出现轻微的剥蚀,试件完整性较好;在进行2次干湿、冻融交替试验后,试件表面平整度降低,出现点状坑槽,试件棱角部位轻微剥落,表面还伴随着部分颗粒,有裂纹出现;当试件完成3 次交替试验后,表面平整度急剧下降,面部坑槽增多,棱角部位损伤较为严重,骨料有裸露的倾向,裂纹发育;当试件完成4次干湿、冻融交替试验后,破损程度严重,表面粗骨料裸露,棱角成曲面,裂纹扩展明显,表面一定厚度的砂浆层剥落,少量白色区域为附带盐结晶。

EP膜混凝土试验结果不同于普通混凝土试件,从图10(b)可知,EP膜混凝土在数次交替试验后,表面EP膜呈现脱落状态,而内部混凝土试件则较为完整,交替试验对其影响不大,这得益于外部EP 膜对混凝土试件的保护作用。EP 膜混凝土在经历初次交替试验后,基本无变化,表面仍光滑平整,无破损现象出现;第2次交替试验完成后,EP膜混凝土表面出现少许膜脱落现象,平整度较初次试验有明显降低,大部分EP 膜依旧与混凝土粘结,试件整体完整性较好;在3 次试验结束后,EP 膜出现老化,表面剥离严重,部分混凝土试件受到轻微侵蚀,EP 膜的粘结性也出现一定程度的下降,但内部混凝土试件未出现明显破坏;当试件进行4次交替试验后,表面EP膜脱落严重,内部混凝土试件暴露,但试件平整度和完整性均较好,无盐结晶附着,外部EP膜老化严重,基本丧失粘结能力,EP膜出现硬化和脆化现象。

2.3.2 质量损失

图11 是EP 膜混凝土与普通混凝土质量损失变化情况,可以看出,EP 膜混凝土与普通混凝土试件质量损失率均呈现增长趋势,纯混凝土试件的质量损失速度较快,且损失量较大,而EP 膜混凝土试件质量损失率增长速度先慢后快,与混凝土试件相比,质量损失程度存在滞后现象。纯混凝土试件质量损失整体呈加速上升趋势,4 次完整交替试验后最大质量损失可达2.57%,而EP膜混凝土前期几乎无质量损失,从第3 个干湿、冻融交替试验开始,EP膜脱落程度严重,内部混凝土试件逐步受到环境的影响,开始出现剥皮现象,质量损失逐步增大,最终可达1.53%。

混凝土试件在第一次干湿循环过程中出现质量损失为负的情况,主要有两方面的原因,一方面,盐溶液通过混凝土裂隙进入混凝土内部,溶液结晶析出,填充混凝土内部空隙;另一方面,在干湿循环过程中,混凝土所含氢氧化钙与盐溶液发生化学反应,生成一系列侵蚀产物,例如钙矾石、石膏等,这些产物初期填充混凝土内部孔隙和缺陷;上述两方面的原因就导致混凝土在初期试验过程出现质量增加的现象。EP膜混凝土则不存在这种问题,试验前期,内部混凝土被外膜包裹,与环境溶液无接触,仅承受环境温度的变化,EP膜混凝土在此过程无明显变化,故质量损失几乎为零,而在后期,随着外表面EP膜的脱落,质量损失也在逐步增大。混凝土试件后期在盐侵和冻融的双重作用下,表面开始剥蚀,棱角部分损失严重,裂纹也在此过程快速发育,试件质量损失率不断上升。

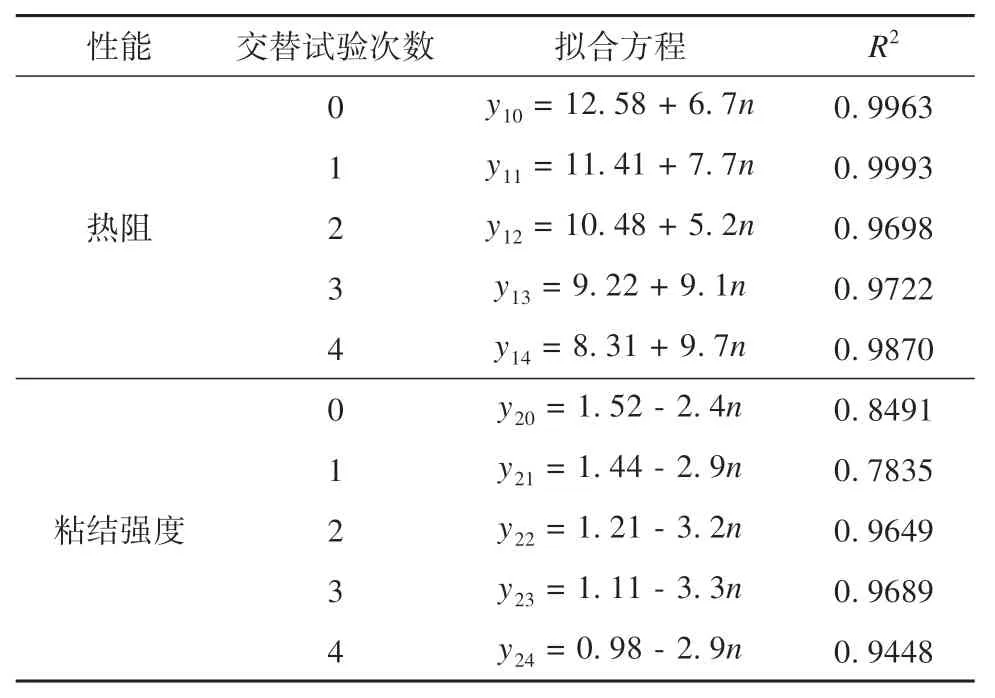

2.3.3 抗压强度

图12 是EP 膜混凝土与普通混凝土抗压强度变化情况,可以看出,普通混凝土与EP 膜混凝土试件的抗压强度随干湿与冻融累计试验次数的增加呈先上升后降低趋势,但整体呈降低趋势,普通混凝土强度降低速率与幅值均大于EP膜混凝土;普通混凝土试件强度降低速率近似线性,其值为0.063 MPa/次,而EP膜混凝土强度降低速率先慢后快,强度平均劣化速率为0.039 MPa/次,该值小于未采取保护措施的普通混凝土试件。

普通混凝土试件在初次干湿循环后表现出强度增长的现象,发生此情况的原因与上述试件初期质量增加原因一致,也是上述两方面原因引起的,而随着交替试验次数的增加,强度急剧下降,这是因为在初次干湿循环后,冻融过程中的水分沿着裂纹进入混凝土内部,在负温作用下,水的成冰作用会在试件内部产生膨胀应力,而外部的水分结冰则对试件产生各个方向的挤压应力,在内外复杂应力的共同作用下,普通混凝土原生裂纹扩展,薄弱部位产生新的裂缝,为下一次干湿循环提供有利的侵蚀条件;当试件经过上一次的冻融循环后,裂纹发展,干湿循环中盐溶液有充分的侵蚀面积,产生大量侵蚀产物,与盐结晶共同对裂纹周围混凝土施加膨胀应力,普通混凝土劣化持续加深。在这种“扩张-填充-扩张”的循环作用下,混凝土结构缓慢瓦解,强度逐步下降。而EP膜混凝土前期强度降低较为缓慢,主要是试件外部EP膜阻挡盐溶液和水分进入,内部混凝土试件处于一个干燥环境,仅承受环境温度的改变,不涉及侵蚀反应、结晶膨胀和冰胀作用,强度变化不大,而在外部EP 膜开始脱落的时候,内部混凝土开始发生与普通混凝土试件一样的变化,但由于EP 膜并未完全脱落,内部混凝土试件与外溶液也是部分接触,不良作用仅在局部产生,而后EP 膜脱落,内部混凝土暴露,在交替作用下强度开始快速降低。

3 陶砂最佳掺量设计

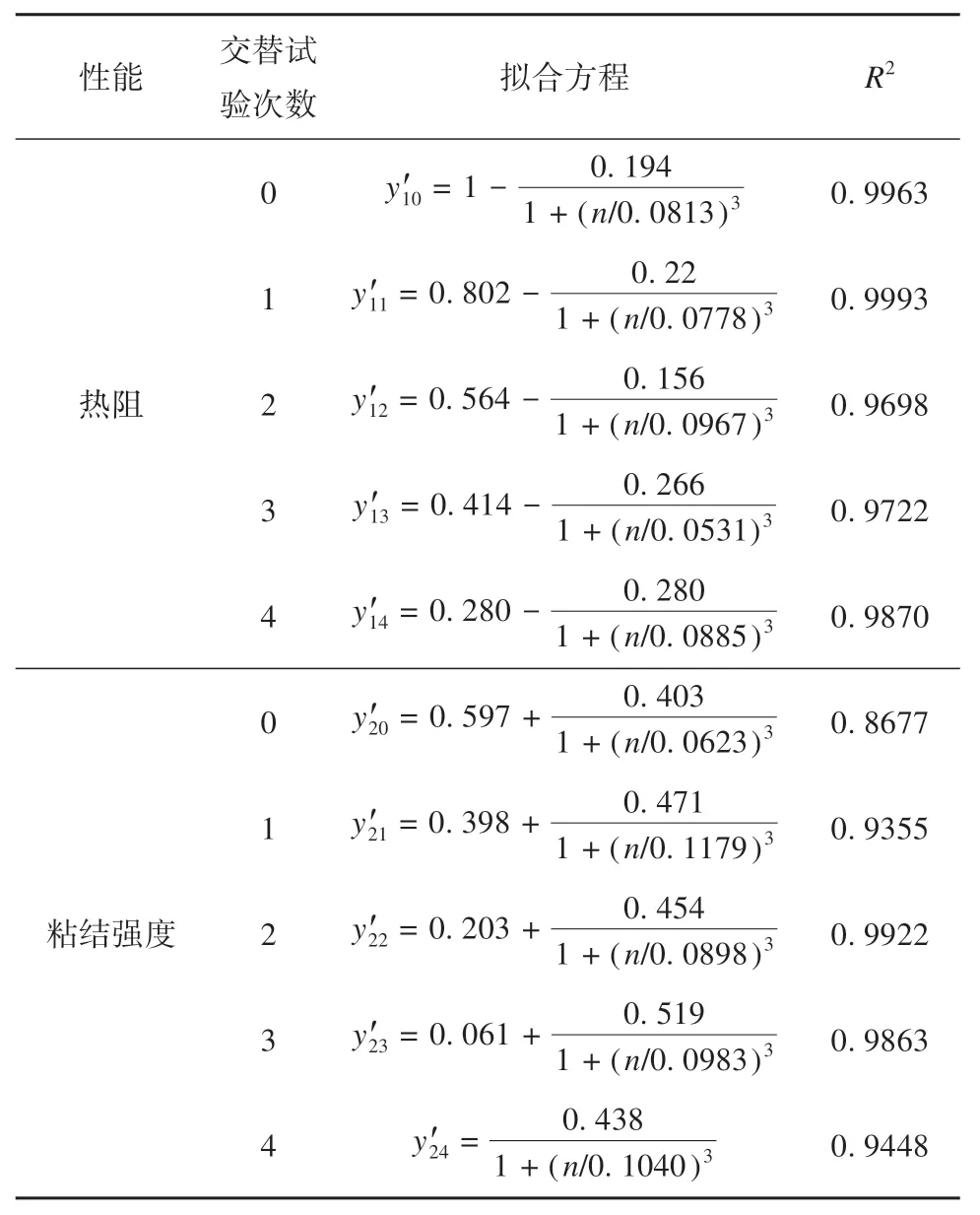

由于陶砂掺量对多层组合垫层的隔热性和A面粘结强度有较大影响,因此,确定陶砂最佳掺量时以隔热性和A 面粘结强度为参考指标,为更好反映陶砂掺量对多层组合垫层的影响,同时考虑在掺量分析过程中的简便性与实用性,将导热系数的倒数热阻作为隔热性大小的判断指标,热阻越大,隔热性越好。将陶砂掺量对多层组合垫层热阻与A面粘结强度的影响规律绘制如图13 所示,由图13可以看出,垫层热阻与A 面粘结强度随陶砂掺量不同而呈现相反变化趋势。对下图热阻与粘结强度进行线性拟合,结果如下表5所示。

妈妈们每天给宝宝喂奶、洗澡、陪玩时,有没有发现宝宝的腿长短不一?或者并拢时样子很奇怪?直立时脑袋总歪向一边?宝宝的骨骼、关节的发育很容易出现这样那样的问题,看看本篇骨骼关节常见问题,你就知道宝宝究竟怎么了。

表5 不同交替试验次数下A面粘结强度和垫层热阻拟合结果表Table 5 Fitting results of bonding strength of surface A and thermal resistance of cushion under different test times

图13 不同交替试验次数下陶砂掺量对A面粘结强度和垫层热阻的影响Fig. 13 Effect of pottery content on the bonding strength of surface A and thermal resistance of cushion under different test times

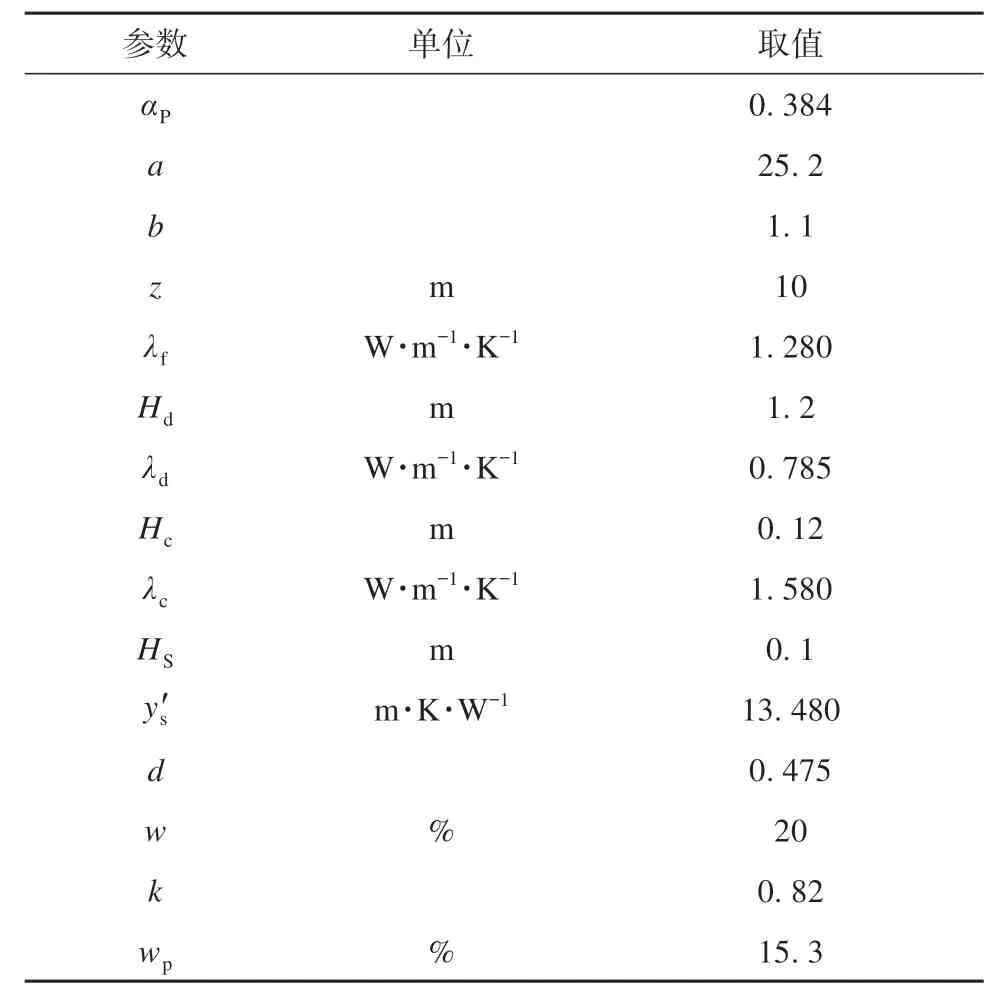

对上述粘结强度与隔热性试验结果进行Logistic归一化处理[22-23],并对归一化后的结果进行拟合,得到热阻、粘结强度分别与陶砂掺量之间的函数关系,如表6所示。

表6 不同交替试验次数下A面粘结强度和垫层热阻性归一化结果表Table 6 Normalized results of bond strength of surface A and thermal resistance of cushion

不同渠道所处环境不一样,因此,考虑不同环境下渠道防治重点,以及粘结性与隔热性需求不一致的情况,通过不同权重来描述隔热性和粘结强度的重要程度,计算表达式如下:

式中:c为垫层隔热性(热阻)设计权重,0 ≤c≤1。

式(2)中隔热性设计权重c的取值考虑引起原位渠道冻胀破坏的主要因素,减少冻胀量,本文主要从地下水与土壤温度入手,而土壤温度与渠道系统中各材料的导热系数有关,其中,冻胀量与地下水位高度、各材料导热系数之间的关系为[24-25]:

式中:h为渠道边坡板平均冻胀量(cm);αP为荷载修正系数,取值与基土干密度和上部荷载大小有关;a、b、d和k均为与温度、土质相关的参数;z为边坡板地下水位平均埋深(m);w为基土初始含水率(%);wp为土壤塑限含水率(%);λf为基土冻结时的导热系数(W·m-1·K-1);Hd为工程设计冻深(m);λd为渠道复合衬砌设计导热系数(W·m-1·K-1);Hc为渠道混凝土板厚度(m);λc为混凝土板导热系数(W·m-1·K-1);HS为垫层厚度(m);y's为垫层的热阻(m·K·W-1);hL为地下水位深、浅临界深度(m),当z≤hL时,地下水位埋深较浅,z>hL时,地下水位埋深较深,其计算式如下:

式中:Hmax为渠道历年来最大冻深(m);Δh为渠道最大冻深与地下水位之间的临界距离,取值如表7所示。

表7 Δh参考取值表Table 7 Reference values of Δh

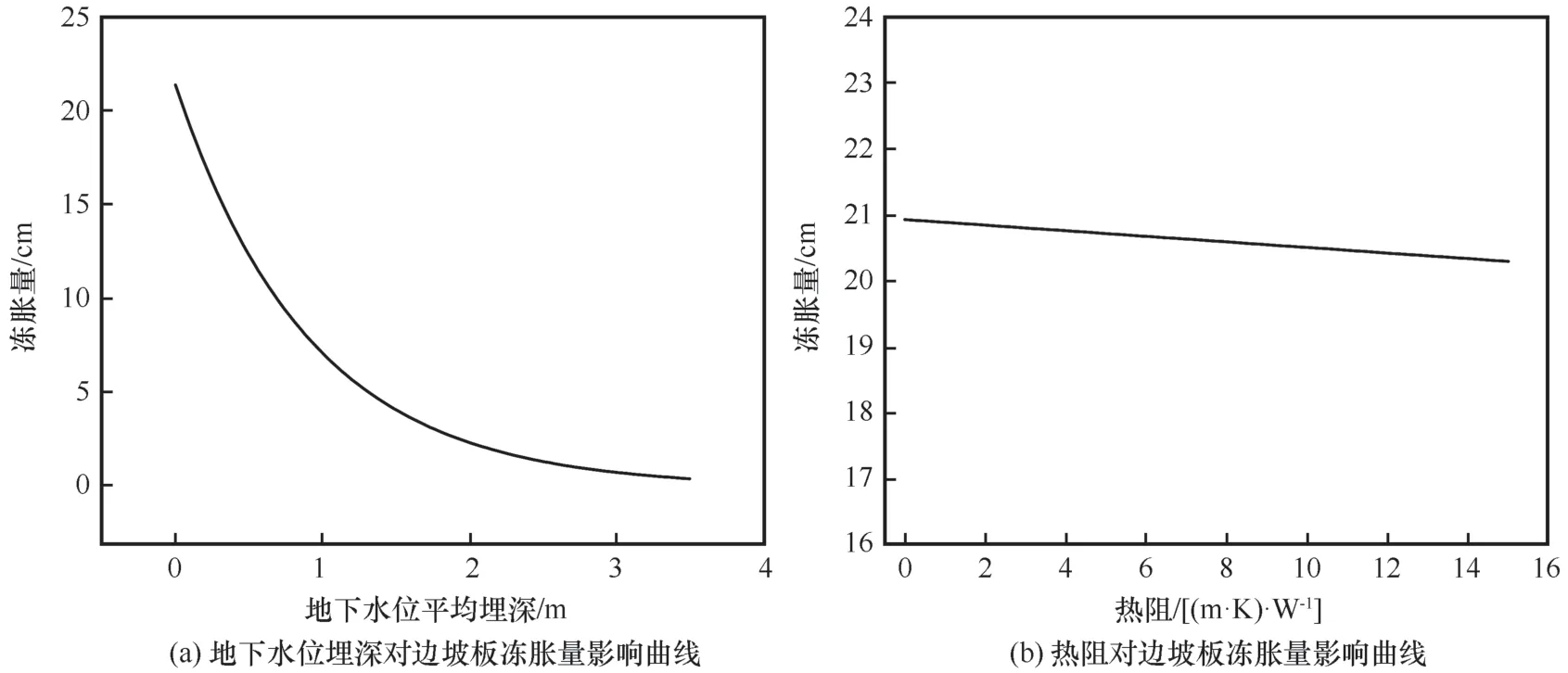

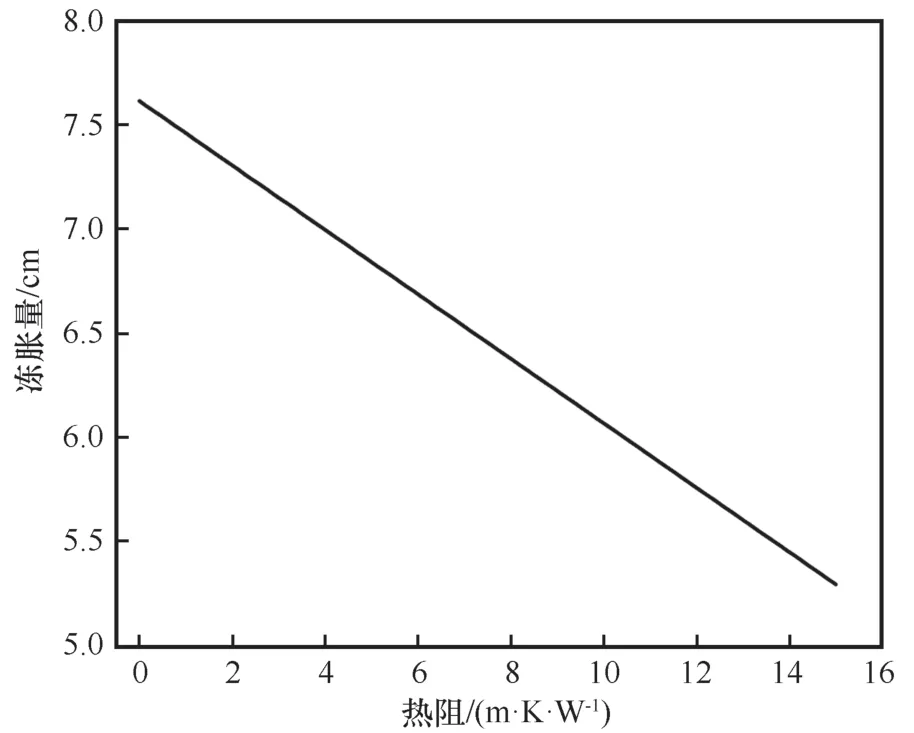

以新疆维吾尔自治区某灌区渠道为计算依据,对式(3)进行分析,相关计算参数如表8 所示,在设计冻深、土质情况、衬砌厚度和隔热层厚度一定的情况下,地下水位埋深较浅时,渠道冻胀破坏程度主要由地下水位高度决定,隔热性对渠道冻胀量的影响较小,地下水位与热阻对渠道冻胀量的影响曲线如图14(a)、图14(b)所示;而当地下水位埋深较深时,影响渠道冻胀量的因素主要是垫层的热阻大小,影响曲线如图15 所示。所以,在进行陶砂掺量设计时,当地下水位埋深较浅时,陶砂EP 膜的热阻对渠道抗冻胀影响较小,此时主要考虑陶砂EP膜与A面的粘结强度,防止混凝土板发生滑塌破坏;地下水位埋深较深时,影响渠道冻胀量的主要因素为陶砂EP 膜的热阻大小,故此时主要考虑陶砂掺量对EP膜的热阻影响。

表8 新疆维吾尔自治区某灌区渠道计算参数Table 8 Parameters of a canal in an irrigation area in Xinjiang Uygur Autonomous Region

图14 地下水位埋深较浅时各因素对渠道边坡板冻胀量的影响曲线Fig. 14 Influence curve of the amounts of factors on the frost heave under a shallow groundwater table

图15 地下水位埋深较深时热阻对渠道边坡板冻胀量的影响曲线Fig. 15 Influence curve of the amount of frost heave at the deeper groundwater table

为安全起见,本文以混凝土板的厚度来衡量冻胀量大小,同时考虑不同冻胀量情况下设计权重c的取值,计算式如下:

式中:h1max为地下水位较浅时的最大冻胀量,cm;h2max为地下水位较深时的最大冻胀量,cm。

将式(5)代入式(3)可得隔热性设计权重c的取值,计算式如下:

为求得多层组合垫层隔热性与粘结性的最佳组合比,同时确定该组合下的陶砂掺量,对式(2)进行极值处理,其计算式如下所示:

本文仅给出部分设计权重c所对应的最佳陶砂掺量,其结果如表9 所示,其余设计权重c所对应的最佳陶砂掺量计算方法亦是如此。

表9 陶砂掺量参考表Table 9 Quantity reference values of ceramic sand

4 结论

在EPS 板保温垫层的基础之上,针对渠道垫层与衬砌材料粘结面强度不够、基土水分侵蚀衬砌等问题,提出多层组合垫层,在室内制作渠道垫层局部试件,并进行干湿与冻融交替试验,探究该垫层的耐久性,得到如下结论。

(1)陶砂掺量与复合衬砌的隔热性成正相关,干湿与冻融交替次数越多,陶砂对垫层的隔热作用越明显。EPS板与混凝土板在干湿与冻融交替试验过程中也出现不同程度的劣化,二者导热系数随干湿与冻融累计试验次数增大基本呈线性增加,隔热性也随之降低。

(2)陶砂EP 膜使得复合衬砌滑移时的破坏截面下移,降低了渠道边坡板滑移的可能性。就多层组合垫层而言,陶砂掺量对粘结面B 的强度几乎无影响,而对粘结面A的强度有较大影响,掺量与强度成负相关,陶砂颗粒团聚会占据有效接触面积,使得两材料在受拉时所提供的粘结面不足,进而导致材料所能提供的抗拉应力过低,易发生受拉破坏。

(3)与普通混凝土相比,EP 膜对混凝土有明显的保护作用,质量损失与抗压强度劣化现象向后明显推移,延长了混凝土板的使用寿命,在质量与抗压强度损失方面分别降低1.04%和8.58%,可有效提高混凝土板对基土水分侵蚀的抵抗作用。

(4)通过研究陶砂掺量与垫层隔热性、A面粘结强度的大小影响,利用统计的方法对不同试验交替次数下陶砂的最佳掺量进行计算分析,确定陶砂在不同隔热性与粘结强度双目标需求下的最佳掺量,并给出了确定陶砂掺量的计算方法。