海砂快速淡化方法与淡化工艺改良研究

2023-09-28耿志华唐国乐

陈 航 耿志华 胡 庆 唐国乐

(中电建路桥集团有限公司,北京 100048)

随着中国建筑行业的快速发展,已有的河沙资源逐渐出现供应不足的问题。未解决河沙短缺的问题,海砂代替河沙是目前新的发展方向。经过近几十年的研究证明,淡化后的海砂适用于混凝土拌制中,可用于建筑施工领域。但是海砂与河沙相比,含有较多的氯离子、硫酸根离子、贝壳等有害于混凝土发挥性能的物质,会导致钢筋锈蚀,降低混凝土的耐久性[1]。

目前,减少海砂中有害物质的方法是对海砂进行淡化处理,如果处理方式不当就会导致淡化海砂不符合规范要求,长期来看则会导致海砂混凝土出现耐久性问题,该类问题主要体现在钢筋锈蚀、碱骨料反应和化学腐蚀等方面,其中由氯离子含量超标引起的钢筋锈蚀是降低海砂混凝土耐久性的主要原因[2]。钢筋锈蚀后会产生体积膨胀与强度降低现象,使结构开裂,进而失去耐久性与承载力。因此研究海砂的快速淡化方法与传统淡化工艺的改良对淡化海砂的应用发展是有积极作用的[3]。

1 海砂快速淡化方法

1.1 海砂淡化对比试验

关于海砂的淡化处理,该文试验注重氯离子含量的变化,对硫酸根离子、贝壳等非主要影响的不利因素未进行考虑。试验目的在于通过对比试验确定氯离子含量最低的试验方法,为海砂现场淡化施工提供参考依据。

1.1.1 试验步骤

首先,该文试验使用的海砂均为广东汕尾地区09区块开采而得。用于对比的3种淡化方式分别为手动淘洗、流水冲洗和淡水浸泡。其淡化处理方式分别如下:称取800g的海砂置于玻璃容器内,使用淡水手动淘洗10min;称取800g的海砂置于孔径0.075mm的圆孔筛上,并用流动的淡水冲洗10min;称取800g的海砂置于淡水中进行浸泡,浸泡时间为2h。

其次,经过上述3次淡化方式处理后,另称取800g未经处理的海砂,将4种海砂进行烘干,冷却到室温后各称取500g的样品分开放入容器内备用,并贴好分类标签。

再次,取500mL蒸馏水分别加入上述盛放烘干海砂的容器内,盖上瓶盖后浸泡2h,置于氯离子分析检测仪器中进行测定,在检测前的15min、10min、5min分别用玻璃棒进行搅拌,使氯盐充分溶解。

最后,每种试样均按上述方法检测2次,取2次结果的算术平均值。

1.1.2 试验结果

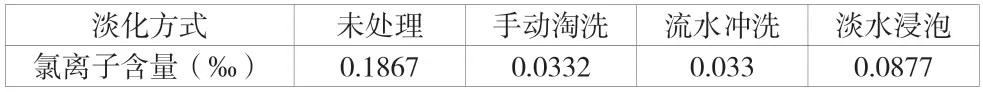

按上述步骤进行试验后,结果见表1。

表1 不同淡化方式对应氯离子值

由表1可以看出,流水冲洗与手动淘洗均能有效降低氯离子含量,降低幅度度达82%以上,淡水浸泡的效果偏低,不建议应用于海砂淡化中。

在进行海砂淡化的生产现场,参照试验结果并可根据实际情况采取机械淘洗或直接冲洗的方法。在产能较高的海砂淡化生产基地,可结合化学除氯剂的使用进一步提高产能,降低淡化海砂中氯离子的含量。

2 海砂淡化工艺改进

目前针对海砂淡化的措施有钢筋阻锈剂法、钢筋镀膜法、混凝土配比优化法和淡水冲洗法等[4]。其中淡水冲洗法是我国目前应用最广泛的淡化处理方法,但采用该方法存在淡水使用量高、资源利用率低、成本高、除氯效果不理想以及使用局限性较大的问题,因此该传统淡水冲洗工艺需要进行工艺改良,进而解决部分存在的问题。

该文在传统淡化除氯的方式上引入“氧化脱氯”的方法,其原理是采用先进行氧化脱氯、再进行淡水冲洗的方式,以达到降低淡水使用量、加强除氯效果的目标。

2.1 工艺原理

将开采出的海砂经过输送皮带机进入振动筛沙机,筛去掉贝壳等多余的杂质成分,经清洗后浸入特定比例的臭氧水溶液中,将该混合溶液搅拌2h~5h进行除氯,完成除氯作业后将海砂捞取出来并在温度为60℃~90℃的传送皮带上进行加热并进行清洗作业,得到淡化完成的海砂成品。其工艺流程图如图1所示。

图1 海砂淡化新型工艺流程图

该文重在研究海砂与除氯剂的用量比值、除氯剂的浓度与浸泡搅拌时间对海砂淡化处理后的影响关系,并由此确定海砂淡化的指标参数,优化工艺流程。参照文献[5]进行评价。

2.2 除氯剂的浓度对海砂淡化的影响

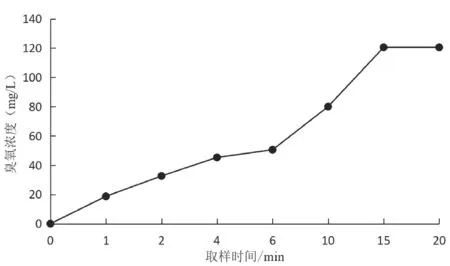

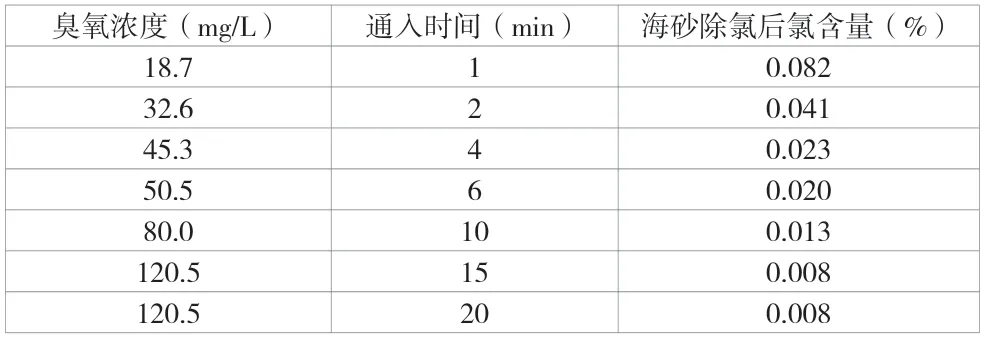

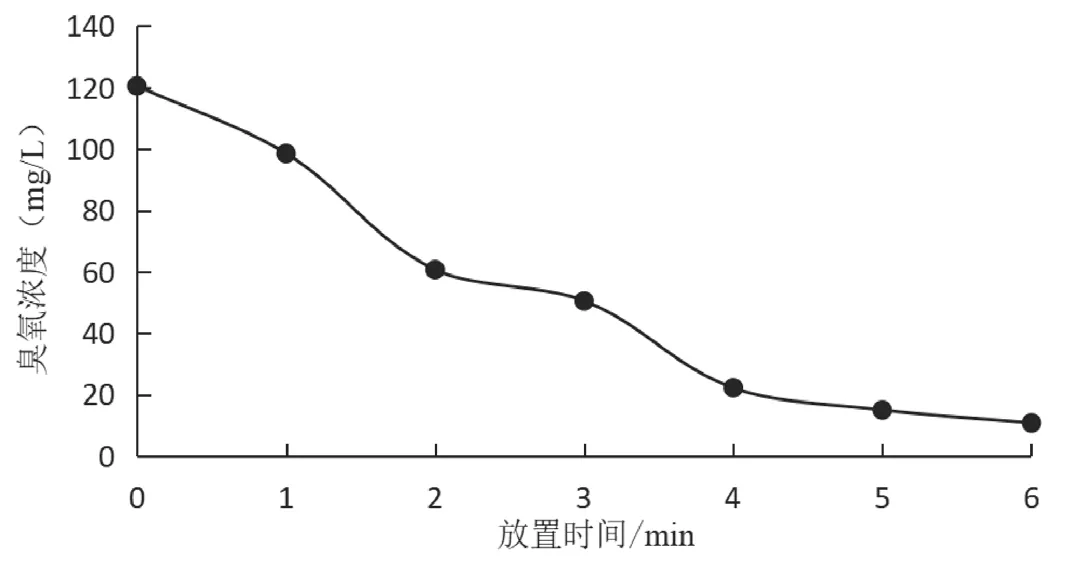

试验环境选在实验室内,其中除氯剂为臭氧水。制备臭氧水的方法为在室内环境温度下使用臭氧水机产生臭氧,并持续通入蒸馏水中,蒸馏水温度保持在25℃。同时为测定臭氧通入时间与臭氧水中臭氧浓度的关系,按一定时间进行连续取样并按碘量法进行浓度测定。然后按不同浓度的臭氧水进行海砂的除氯作业,其结果如表2和图2所示。

图2 臭氧在水中随通入时间的浓度变化曲线

表2 臭氧水浓度与海砂除氯后氯含量效果的影响

由表2与图2可知,当蒸馏水温度为25℃时,臭氧水中臭氧浓度在持续通入15min后达到饱和,饱和时浓度为120.5mg/L,并且臭氧浓度越高,其除氯效果越强,即氯离子与臭氧的反应越充分,当臭氧浓度达到饱和后氯离子含量降到0.008%。由此可知,在海砂淡化生产过程中应使臭氧水浓度达到饱和,以此保持良好的除氯效果。

2.3 臭氧水随时间分解规律

臭氧在水中较不稳定,如未采取降温加压的措施,臭氧浓度随着时间会逐渐降低。因此在海砂淡化生产中需要对臭氧的分解规律有正确的认识。为研究其分解规律,在实验室内按上述方法制备臭氧水的饱和溶液,每隔1h进行取样并按碘量法进行浓度测定,得到臭氧水浓度随时间的分解情况表,并绘制出臭氧水随时间的臭氧浓度曲线图,如表3与图3所示。

图3 臭氧水随时间的臭氧浓度曲线图

表3 臭氧水浓度随时间的分解情况表

由表3与图3可知,臭氧水中臭氧浓度在未采取降温加压的措施下,随着放置时间的增长臭氧浓度不断降低,并且在0h~2h内下降速度最快,放置时间达到2h后臭氧浓度下降到饱和浓度的一半左右,当放置时间达到6h后臭氧浓度下降幅度超过90%。因此在海砂淡化过程中,在不采取降温加压的措施下,臭氧浸泡池内应不断补充臭氧,保持臭氧浓度达到饱和状态,防止臭氧分解后除氯效果降低。

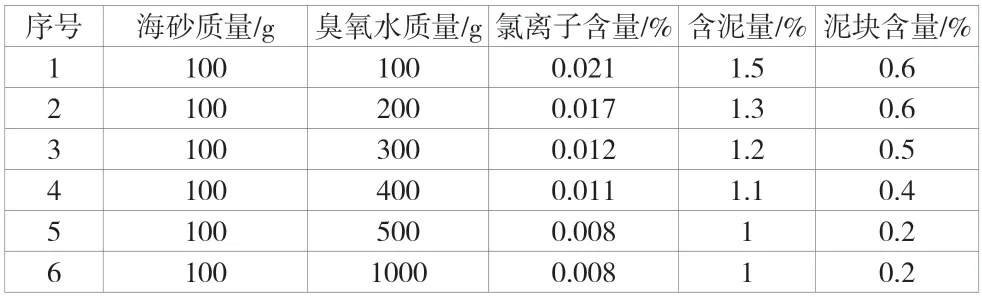

2.4 海砂与除氯剂的用量比值

为降低将臭氧作为除氯剂产生的生产成本,需要得到最佳的海砂与除氯剂的用量比值。试验采用臭氧水为饱和浓度,即臭氧浓度为120.5mg/L,并在试验过程中保持臭氧的通入,使其一直维持在饱和浓度。浸泡搅拌的淡化作业时间均为3h,海砂试样均为100g,将不同重量的臭氧水进行淡化作业后测定海砂的氯离子含量、含泥量与泥块含量。试验结果见表4。

表4 不同臭氧水质量下的海砂淡化效果

由表4可以看出,在海砂质量为100g时,随着臭氧水质量的增加,淡化效果加强,当臭氧水质量在500g以上时氯离子含量、含泥量和泥块含量基本保持不变,氯离子含量最低为0.008%。这是因为当氯离子占比低于一定数量时,氯离子与臭氧的接触反应大大降低,此时氯离子含量基本保持不变。考虑生产成本,当海砂质量∶臭氧水质量在1∶5以上时,可达到最优的用量比值。

2.5 除氯反应时间

当脱氯反应进行到一定程度后,反应析出的氯气在溶液里达到饱和状态,反应趋于平衡,在现有条件下无法再进一步降低氯离子含量,因此除氯反应的时间应进行试验确定。采用臭氧水为饱和浓度,即臭氧浓度为120.5mg/L,并在试验过程中保持臭氧的通入,使其一直维持在饱和浓度。海砂质量与臭氧水质量之比为1∶5。通过改变搅拌反应时间并取样按碘量法进行浓度测定,得到的结果见表5。

表5 不同除氯反应时间下的海砂淡化效果

由表5可知,随着反应时间的增长,氯离子含量有明显降低,但当反应时间到4h以上时,氯离子含量无明显变化,此时反应析出的氯气在溶液里达到饱和状态,无法再进一步降低氯离子含量。因此除氯反应时间控制在4h左右为宜。

3 淡化海砂的应用

海砂直接用于混凝土中造成的问题主要是钢筋的发生腐蚀破坏,进而影响混凝土结构的安全性,而钢筋的腐蚀破坏主要是由混凝土中的氯离子引起的相关反应,因此海砂应用于混凝中应严格控制氯离子的含量。通常认为当拌制的混凝土液相内氯离子与氢氧根离子的比值大于0.61时,混凝土会出现锈蚀情况[6],根据该理论,国内外规范以此为基准制定了混凝土氯离子的上限值,当满足该条件时,海砂可应用于混凝土施工中。

当淡化后的海砂应用于混凝土施工中时,为控制海砂混凝土中氯离子的含量,控制混凝土性能,应注意如下事项:1)使用合格的淡化海砂材料。在混凝土的原材料中,主要引起氯离子含量上升的材料为砂,因此选用合格的淡化海砂时控制混凝土氯离子含量的有效手段。2)选用合适的配合比。混凝土中加入适当矿物掺和料能通过自身性质与化学反应抑制与固化氯离子,可有效降低混凝土拌合液中游离的氯离子含量。同时,凝固成型后的混凝土也有一定抗氯侵入的能力,混凝土的耐久性能得到有效提高。但应控制掺入的比例,如果掺入过多,对混凝土的水胶比有较大影响,进而抑制外加剂中粉煤灰的和矿渣对混凝土的性能贡献,因此应进行试验,确定合适的配合比。3)及时检测氯离子含量。为有效控制氯离子含量,在混凝土拌制完成后应使用电极法进行氯离子的含量检测,确保混凝土的安全防线,保障混凝土结构的使用年限。

4 结论

该文所用的海砂均为广东汕尾09区块开采所得,并基于海砂混凝土的破坏原理研究改良了海砂的淡化工艺,形成如下结论:1)流水冲洗与手动淘洗均能有效降低氯离子含量,降低幅度度达82%以上,淡水浸泡的效果偏低,不建议应用于海砂淡化中。2)臭氧浓度越高,其除氯效果越强,当蒸馏水温度为25℃时,臭氧水中臭氧浓度在持续通入15min后达到饱和,饱和时浓度为120.5mg/L。3)臭氧水中臭氧浓度在未采取降温加压的措施下,随着放置时间的增长,臭氧浓度不断降低,在海砂淡化过程中应不断补充臭氧,保持臭氧浓度达到饱和状态。4)考虑生产成本,当海砂质量∶臭氧水质量在1∶5以上时,可达到最优的用量比值。5)随着反应时间的增长,氯离子含量会明显降低,但有下限值,除氯反应时间控制在4h左右为宜。