N80-1油管腐蚀穿孔失效分析

2023-09-26张志猛袁少锋石元宝白天骄

杨 琦,张志猛,袁少锋,王 刚,石 林,石元宝,白天骄

(1.中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077;2.中国石油长庆油田分公司第十一采油厂 甘肃 庆阳 745000;3. 中石油煤层气有限责任公司 北京 100028; 4.山西天然气有限公司 山西 太原 030000;5.中石油煤层气有限责任公司临汾采气管理区 山西 临汾 042300;6.中石油煤层气有限责任公司工程技术研究院 陕西 西安 710082)

0 引 言

气井在正常生产过程中,因高矿化度地层水的浸泡[1-2]和含有腐蚀性气体[3-5]而产生的油管和套管腐蚀问题不可忽视[6-7]。油管腐蚀是受诸多因素影响的复杂过程[8]。为了保证油管螺纹连接部位的承载能力,油管管端加厚工艺被广泛应用于油管的生产[9-10]。如果油管制造工艺参数设计不合理,或者生产时制造工艺不符合要求,容易造成油管出现凸棱、结疤、管端飞边、内表面凹坑、组织不均匀和残余应力等缺陷[11-12]。虽然国内外广泛采用防腐涂层和阴极保护相结合的方法来提高油管使用寿命,但在气井服役环境中,油管加厚端出现组织不均匀、残余应力等缺陷仍然会加速局部腐蚀的发生[13]。

某气井生产用油管在服役过程中发生腐蚀穿孔,本文对该腐蚀穿孔失效油管进行了失效原因分析,并提出了改进建议。

1 油管腐蚀穿孔失效情况

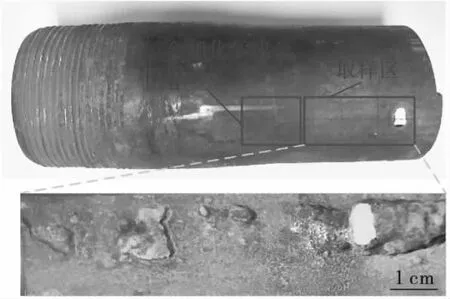

某气井完钻井深为4 100 m,水泥返深为527.40 m,最大井斜为32.57°,于2021年11月投产,动态评价属Ⅰ类井,产气量为2.5×104m3/d,产水量为14.4 m3/d,油管压力约为2.29~5.06 MPa,套管压力为12.9 MPa。2022年5月12日,该井压降速率由0.01 MPa/d上升至0.20 MPa/d,瞬时流量由700 m3/h上升至1 400 m3/h,初步判断为井下节流器失效导致瞬时流量突然上升。更换节流器时发现节流器没有损坏,于是进行了提出油管作业。提出油管后,发现第169根(在井下1 635 m处)油管发生了腐蚀穿孔,油管穿孔宏观形貌如图1所示。该油管为Φ73.02 mm×5.51 mm R2 N80-1 EUE油管,累计服役时间为186 d。

图1 腐蚀油管宏观形貌

2 腐蚀穿孔形貌分析

失效油管外表面和螺纹表面发生了轻微腐蚀,在该油管外表面还发现了较浅的管钳夹痕。油管内壁腐蚀形貌呈局部腐蚀特征,内壁有大量的腐蚀坑,如图2所示。

图2 失效油管内壁腐蚀形貌

图2中红色圆圈内较深的腐蚀坑为油管穿孔后,由于套管压力高于油管压力,油套环空内液体高速冲进油管,长时间冲刷油管内壁形成了光滑冲蚀形貌。

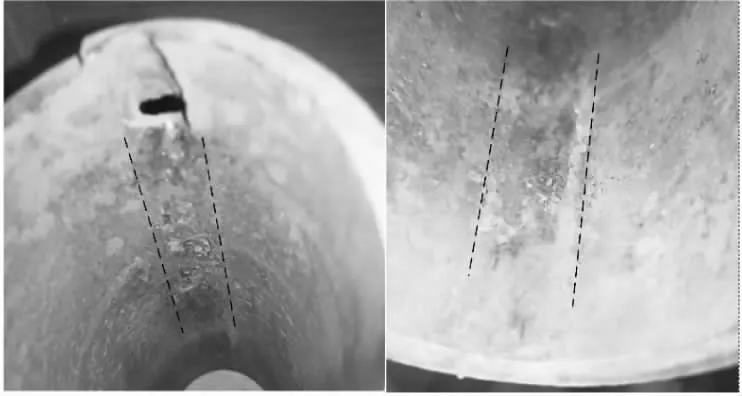

油管穿孔处距离管端约为18 cm,穿孔位于油管的加厚端过渡区,穿孔尺寸约为11 mm×6 mm,如图3所示。从图3可见,在穿孔区附近的腐蚀坑沿油管轴向呈带状分布,油管穿孔处处于加厚端到加厚消失处之间的过渡区域。此过渡区域经过加厚成型工艺,该过渡区容易存在微观组织不均匀和应力集中等缺陷。在油管的穿孔处沿着轴向有液体浸泡的痕迹,如图4所示。由于油管斜度角约为28.8°,地层水会在油管底部聚集,此处的浸泡痕迹判断为当地层水液面上升时,地层水沉积在油管的底部。

图3 失效油管内壁穿孔处宏观形貌

图4 失效油管浸泡痕迹

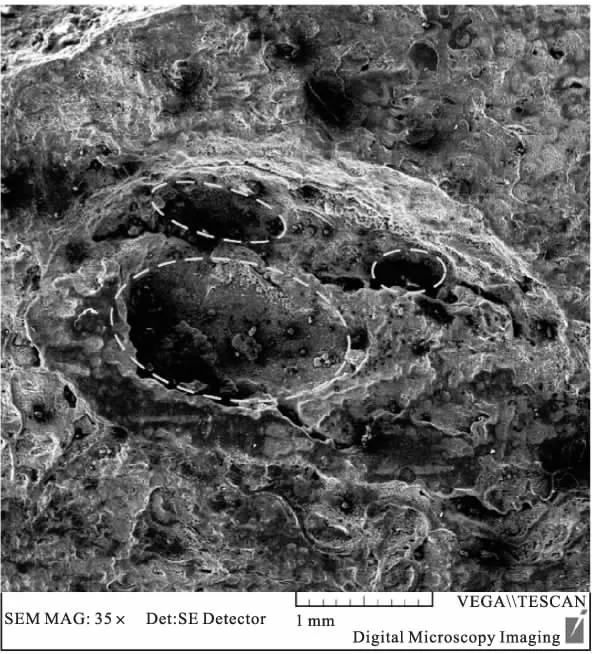

用TESCAN VEGA II扫描电镜分析油管穿孔处的微观形貌,如图5所示。穿孔附近存在连续的腐蚀坑,沿着油管轴线方向呈带状分布。经过分析对比,油管的外壁穿孔尺寸小于内壁穿孔尺寸,由此可以推断,腐蚀坑首先在内壁形成,然后随着腐蚀的进行,腐蚀坑由小到大、由浅到深,从内壁向外壁逐渐扩展。

图5 油管穿孔处微观形貌

对带状腐蚀坑附近的A处形貌进行扫描,结果如图6所示。

图6 A处腐蚀微观形貌

该腐蚀坑内壁未发现大片完整的腐蚀产物膜。从图6可见,A处腐蚀坑由一个大腐蚀坑和两个小腐蚀坑组成,同时在这三个腐蚀坑周围布满了细小的腐蚀点。腐蚀过程是一个从量变到质变的过程。在外界腐蚀环境和材料自身的化学成分、显微组织、应力分布等因素的共同作用下,材料表面萌生腐蚀点。随着腐蚀的进行,腐蚀点由少到多、由小到大,同时相邻小腐蚀点会合并成大的腐蚀坑,随着腐蚀点的合并扩大,最终导致了穿孔的发生。

3 理化性能分析

3.1 化学成分分析

在失效的油管上取样依据GB/T 4336—2016标准进行化学成分分析,结果见表1。从表1可见,失效油管材料的化学成分符合API Spec 5CT标准的要求。

表1 失效油管化学成分试验结果(质量分数) %

表2 地层水化学成分

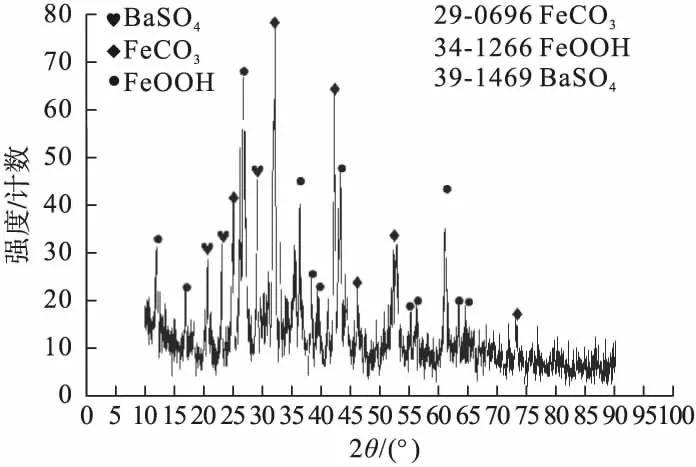

在失效油管内壁收集腐蚀产物,用研钵将腐蚀产物研磨成均匀细腻的粉末,用Shimadzu XRD-6100依据SY/T 5163—2018标准进行腐蚀产物的物相分析,结果如图7所示。从图7可见,油管内壁的腐蚀产物主要物相为FeCO3和FeOOH,含有少量BaSO4。

图7 失效油管物相分析

用EDS能谱分析对油管腐蚀穿孔处的表面进行化学成分分析,结果如图8所示,化学成分含量见表3。从图8和表3可见,穿孔表面主要元素为C、O、Fe和Mn,含有少量Cl和Si元素。根据XRD分析结果,表面物质主要为FeCO3以及Fe的氧化物。

表3 穿孔处表面化学成分 %

图8 穿孔处EDS分析

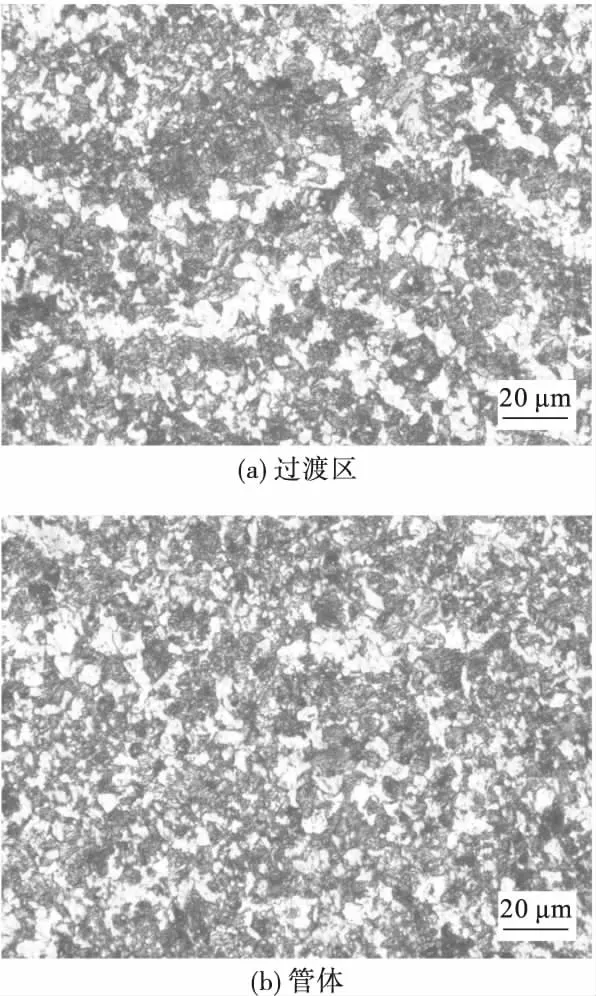

3.2 金相分析

在失效油管上切取金相试样,依据GB/T 13298—2015、GB/T 10561—2016和GB/T 6394—2017标准,用MeF2A金相显微镜进行金相组织、非金属夹杂评级和晶粒度等分析。失效油管为N80-1油管,油管的金相组织为多边形铁素体+珠光体+少量贝氏体,如图9所示。金相组织晶粒度为10.0级,非金属夹杂物等级为D细系0.5,铁素体的自腐蚀电位低于珠光体,发生腐蚀的可能性大于珠光体[14]。

图9 失效油管的金相组织

4 腐蚀穿孔失效原因综合分析

油管的腐蚀形貌呈局部腐蚀特征,可以观察到油管内壁表面分布有明显的点蚀坑,该井地层水Cl-含量为23 063 mg/L。高浓度的Cl-会使油管发生严重的局部腐蚀。Cl-具有极强的穿透性,更容易进入腐蚀产物,附着在金属表面,形成电偶电池的阳极,而其它未吸附Cl-的部分则成为阴极。电偶电池作用的结果是在金属的表面形成点蚀核,在Cl-的自催化作用下腐蚀坑的深度逐渐增加,最后穿透油管管壁形成穿孔。随着Cl-浓度的增大,溶液的导电性增大,加速了电极反应,进而导致腐蚀速率加快。在油管的穿孔处表面发现Cl-富集,就是Cl-穿过腐蚀产物膜向金属基体渗透的过程中吸附在腐蚀产物膜上。油管的穿孔附近有沿着油管轴向分布的带状腐蚀坑,其形貌的形成和油管长期被地层水浸泡以及油管的斜度角有关。油管的斜度角约为28.8°,在重力的作用下,地层水在油管的底部聚集,地层水液膜厚度在油管底部较厚,在油管顶部较薄。因此,在底部的腐蚀性离子含量大,腐蚀最严重,底部出现了腐蚀深坑。即腐蚀介质的差异性导致了带状腐蚀坑的形成。

研究表明[15-17],带状组织会加剧点蚀等局部腐蚀的发生。带状组织等级越高,局部腐蚀倾向越大,带状组织等级越低,均匀腐蚀倾向越大。该油管穿孔附近存在连续的腐蚀坑呈带状分布,主要组织为珠光体与铁素体。由于加厚成型工艺,既存在油管塑性变形导致的宏观残余应力,又存在组织不均匀导致的微观残余应力,热处理参数不合理,残余应力难以消除,带状的流线发生弯曲。加厚端在成型过程产生的残余应力、组织不均匀和油管中存在非金属夹杂都会导致发生腐蚀。在腐蚀环境和这些因素的共同作用下,腐蚀会优先在油管的加厚端过渡区萌生,其腐蚀的主要部位在油管加厚端过渡区的底部。

综合以上分析,导致油管发生腐蚀穿孔的主要原因是存在高Cl-和高矿化度的地层水腐蚀环境,次要原因是非金属夹杂物、油管在加厚端的成型过程产生的残余应力和组织不均匀等缺陷。

5 结论与建议

1)腐蚀穿孔失效油管的化学成分符合API Spec 5CT标准对N80油管的要求,地层水d的PH值为6.5,油管加厚端组织不均匀,存在非金属夹杂物。

2)高Cl-和高矿化度的弱酸性地层水腐蚀环境是导致油管腐蚀穿孔的主要原因,油管的非金属夹杂、油管加厚端成型时导致残余应力和组织不均匀是油管腐蚀穿孔的次要原因。

3)建议定期在油管及井筒中加入缓蚀剂,及时排出井筒积液,采用合理的热处理工艺使油管加厚过渡区的组织均匀,消除油管的宏观和微观残余应力。