20#钢集输管线泄漏原因分析

2023-09-26王凤仪徐长松杨周瑾彭庆祥张继龙

王凤仪,徐长松,李 珩,杨周瑾,彭庆祥,张继龙

(1.南方石油勘探开发有限责任公司 海南 海口 570100; 2.中国石油集团工程材料研究院有限公司 陕西 西安 710077;3.西安长立油气工程技术服务有限公司 陕西 西安 710077; 4.石油天然气冀东工程质量监督站 河北 唐山 063299)

0 引 言

油气田集输管线是从油气井的井口到油气田处理站、以及各处理站之间的油气输送管线,是油气田生产及油气输送过程中的主要设施。集输管线实现了油气井、地面管线以及油气田处理站相互间的联通,构建成了油气田的地面集输及处理管网,是整个油气田地面工程的重要组成部分[1-3]。油气田集输管线的特点是口径小和压力低,集输管通常使用钢铁材料,且钢材牌号较多,主要包括20#钢、16Mn以及低钢级的管线钢等。腐蚀是影响集输管线安全运行的一个主要问题,与长输管线相比,集输管线的腐蚀问题更加复杂。根据各油田集输管线的失效情况,集输管线的腐蚀一般为电化学腐蚀。管线外壁的防腐涂层破损后,管线金属基体与外部环境相接触,受到土壤、大气及微生物等外部环境影响而发生腐蚀。管线内壁腐蚀主要受油气井采出介质的影响,特别是硫化氢、二氧化碳及氯化物含量较高的油气田,往往会导致集输管线内壁发生严重的腐蚀失效[4-6]。

1 泄漏失效概况

2 宏观形貌及剩余壁厚测量

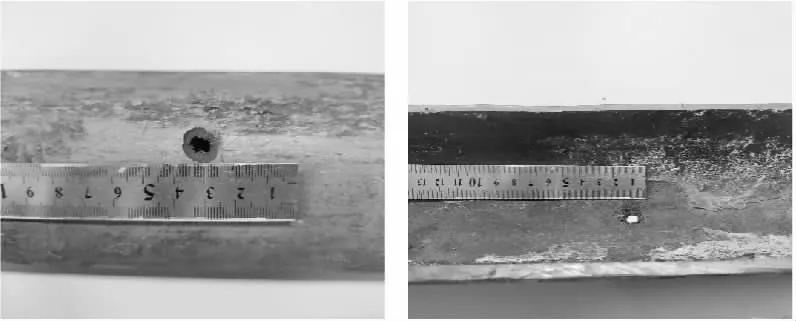

该管线泄漏穿孔位于管线钢管的底部位置,穿孔部位的内外表面形貌如图1所示。

图1 穿孔钢管内外壁形貌

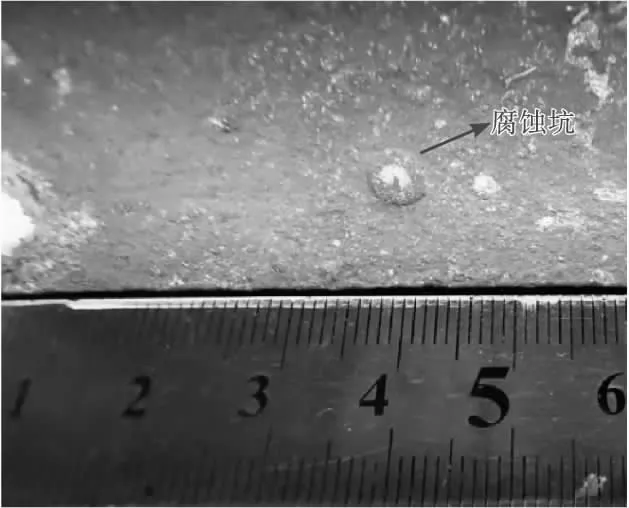

从图1可见,该管线内壁没有防腐内涂层,其内壁发生了腐蚀。泄漏穿孔呈内大外小的漏斗形,穿孔内壁处直径为18 mm,外壁处直径为10 mm。除腐蚀穿孔外,在钢管底部位置还存在不同尺寸的腐蚀坑,如距穿孔40 mm处存在一直径5 mm、深约1.5 mm的蚀坑,如图2所示。

图2 钢管内壁腐蚀坑形貌

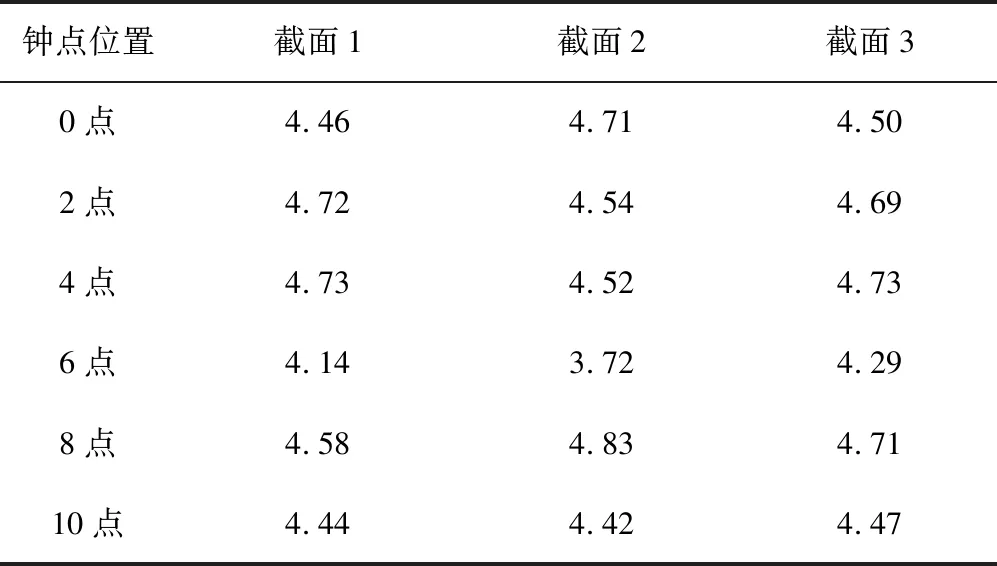

在泄漏钢管的轴线上随机选择3个垂直截面,在每个截面处测量钢管不同位置上的壁厚,结果见表1。从表1可见,在钢管6点钟位置的壁厚值较小,即3个截面上6点钟位置的壁厚测量值均低于钢管的公称壁厚。

表1 钢管壁厚测量结果 mm

3 理化性能及腐蚀产物分析

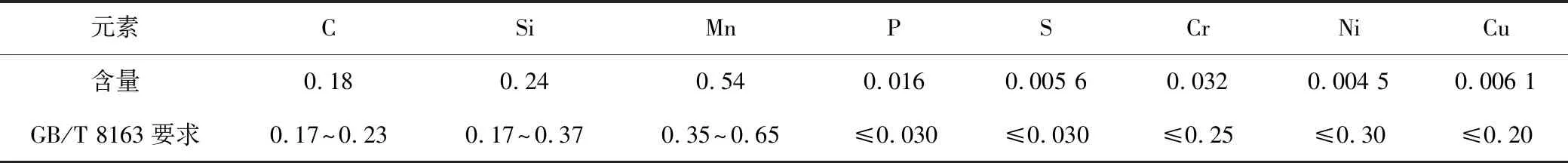

3.1 化学成分分析

在泄漏钢管上取样,用ARL4460直读光谱仪依据GB/T 4336—2016标准的要求对其化学成分进行分析,结果见表2。从表2可见,该泄漏钢管材料的化学成分符合GB/T 8163—2008标准的要求。

表2 钢管化学成分分析结果(质量分数) %

3.2 拉伸试验

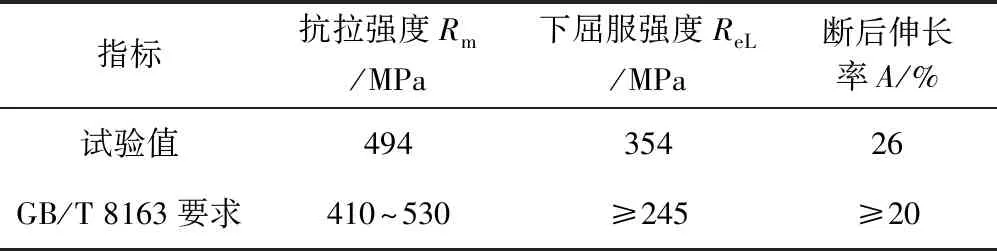

在泄漏钢管的腐蚀程度较小的部位截取纵向拉伸试样,用UTM5305材料试验机依据GB/T 228.1—2021标准进行拉伸试验,结果见表3。从表3可见,该泄漏钢管材料的力学性能符合GB/T 8163—2008标准的要求。

表3 钢管拉伸试验结果

3.3 金相试验

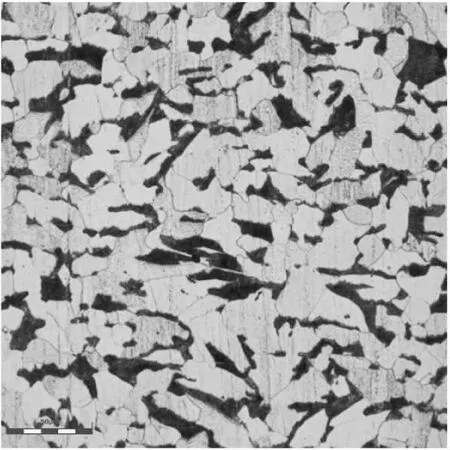

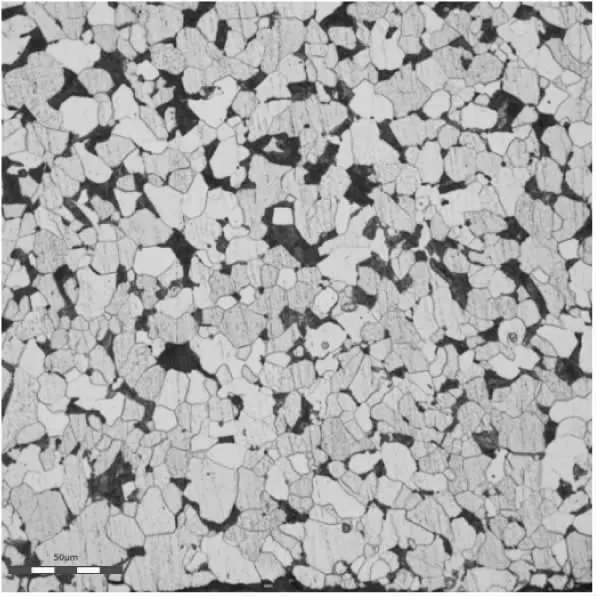

在泄漏钢管上取样进行金相试验,试验设备为OLS 4100激光共聚焦显微镜,试验标准为GB/T 13298—2015和GB/T 10561—2005。经过金相试验,该泄漏钢管材料的非金属夹杂物检验结果为:A类0.5级、B类0.5级和D类1.0级,这些夹杂物均为细系夹杂物。该泄漏钢管的金相组织为铁素体+珠光体,其组织晶粒度为7.0(内壁)~8.0(外壁及壁厚中心处)级。钢管内壁、壁厚中心、外壁及腐蚀穿孔附近的金相组织如图3~6所示。

图3 钢管内壁金相组织

图4 钢管壁厚中心金相组织

图5 钢管外壁金相组织

图6 钢管腐蚀穿孔处金相组织

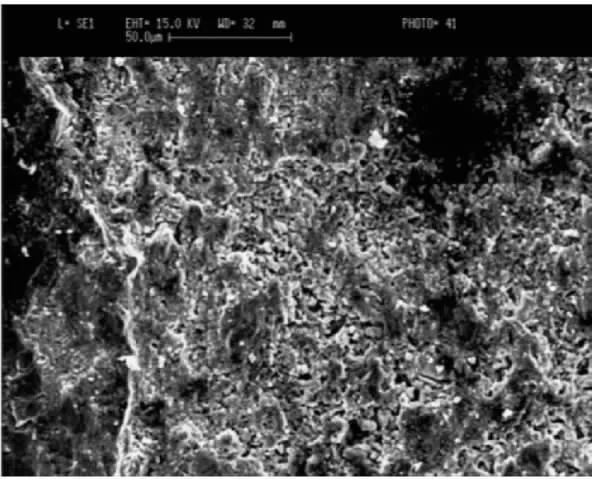

3.4 腐蚀产物分析

在泄漏钢管腐蚀坑部位取样,用扫描电镜能谱仪对其内壁的腐蚀产物进行分析。图7为泄漏钢管内壁蚀坑附近的SEM形貌。从图7可见,泄漏钢管内表面已经完全被腐蚀产物覆盖,腐蚀产物为疏松状态。对腐蚀产物层进行EDS面扫描分析,结果如图8所示。从图8可见,腐蚀产物中主要包括Fe、Cl、Ca、Mg、Al和Si等元素,其中Cl、Ca、Mg主要来源于管内输送的凝析油混合液,Al和Si主要来源于泄漏钢管表面的土壤及灰尘。

图7 钢管腐蚀穿孔处SEM形貌

图8 钢管腐蚀产物EDS面扫描结果

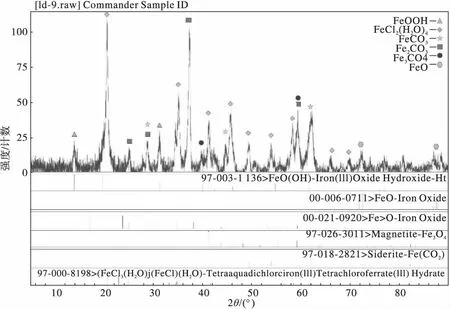

在钢管内壁取腐蚀产物进行XRD分析,结果如图9所示。从图9可见,腐蚀产物主要含有FeOOH、FeCl2(H2O)4、FeCO3、Fe2O3和Fe3O4等。

图9 腐蚀产物XRD分析结果

4 泄漏原因分析

泄漏钢管材料的理化性能试验结果表明,其材料的化学成分和拉伸性能符合GB/T 8163—2008标准的要求,其金相组织为珠光体+铁素体,组织晶粒度为7~8级。

从图1和图3钢管宏观腐蚀形貌及表1中钢管壁厚测量数据可以看出,该钢管的腐蚀及壁厚减小主要集中在钢管内壁底部位置,钢管腐蚀穿孔具有内大和外小的特点,钢管内壁除了腐蚀穿孔外,还存在不同尺寸的腐蚀坑。除穿孔处外泄漏钢管外壁涂层没有发生损坏,因此该钢管的腐蚀主要起源和发生于其内壁。由于管线内凝析油混合液中的水分聚集于泄漏钢管底部,且该凝析油混合液含有较高浓度的电解质,导致了钢管内壁电化学腐蚀的发生。

在中碱性环境中,钢管内壁腐蚀的阴极和阳极反应分别为[7]:

O2+2H2O+4e-→4OH-(aq)

(1)

Fe→Fe2++2e-

(2)

Fe2+与阴极反应生成物OH-反应生成Fe(OH)2,其在有氧的条件下氧化生成FeOOH:

Fe2++OH-→FeOH-

(3)

FeOH-+OH-→Fe(OH)2

(4)

2Fe(OH)2+1/2O2→2FeOOH+H2O

(5)

总电化学反应为:

2Fe+O2+2H2O→2FeOOH+2H+

(6)

Fe(OH)2为不稳定状态,除一部分氧化成FeOOH外,还会分解生成FeO:

Fe(OH)2→FeO+H2O

(7)

此外,一部分FeOOH会逐渐脱去水分,形成Fe2O3:

2FeOOH→Fe2O3+H2O

(8)

在湿润条件下,钢管表面形成的FeOOH成为阴极去极化剂,在表面部位发生阴极还原反应:

6FeOOH+2e-→2Fe3O4+2H2O+2OH-

(9)

(10)

(11)

(12)

在钢管内壁腐蚀过程中,铁与腐蚀产物膜的界面双电层结构更容易优先吸附Cl-,使界面处Cl-浓度升高且发生富集,Cl-富集区域钢管表面钝化膜被破坏而导致腐蚀加速,在钢管内壁金属表面形成点蚀坑,腐蚀坑内金属作为阳极溶解,而腐蚀坑外的金属基体因供氧充足,成为腐蚀原电池的阴极而得到保护。在腐蚀坑的发展过程中,为了保持腐蚀坑内的电荷平衡及腐蚀坑内的自催化作用,Cl-透过腐蚀产物膜加速扩散到点蚀坑内,使点蚀坑内的Cl-浓度进一步增加,腐蚀坑内阳极反应生成的Fe2+与OH-反应生成FeOH2沉淀,促使腐蚀坑内电解质溶液逐渐酸化。当Cl-浓度超过一定临界值之后,腐蚀坑内的金属将一直处在活化状态而不会钝化,腐蚀坑不断扩大和加深,最后穿透钢管管壁而使钢管发生泄漏。

5 结论与建议

1)集输管线用20#钢管的化学成分及拉伸性能符合GB/T 8163—2008标准的要求,其金相组织为珠光体+铁素体,组织晶粒度为7~8级。

2)泄漏钢管腐蚀主要发生在钢管内壁底部位置,腐蚀穿孔起源于钢管内壁,由钢管内壁向外壁扩展。该管线腐蚀产物中主要包括铁的氧化物、羟基氧化物以及FeCO3和FeCl2(H2O)4。

4)为了保证管线安全,减少管线泄漏事故的发生,可以选择凝析油中添加缓蚀剂、采用耐蚀合金、非金属管及内衬管等方法,减缓或避免集输管线内输送介质对钢管的腐蚀。