一起110 kV 变压器套管发热缺陷处理及油中微量乙炔分析

2023-09-26廖雍琦李兴旺

江 浩,廖雍琦,李兴旺

(国网四川省电力公司遂宁供电公司,四川 遂宁 629000)

电力变压器的高压套管是将变压器内部绕组引线与外部设备进行连接的装置,是保障电力变压器正常运行的重要附件,它是相间和对地的主要绝缘件,同时还起着固定引线的作用。

运行中的高压套管不仅承受着高电压、大电流的作用,同时还要面对高温、严寒、昼夜温差大等恶劣环境,且随着运行年限的增长,容易发生故障。

目前,运行中的高压套管呈现的缺陷主要有套管温度过高、受潮、局部放电、漏油等,国内外专家学者对缺陷检测和诊断做了大量研究[1-3]。近年来,随着带电检测技术的发展,红外线诊断技术、紫外线成像技术、油中溶解气体分析等方法广泛应用于电力系统中。其中,红外线诊断仪因具备抗干扰强和非接触式等特点,且检测结果图谱化,便于精准识别缺陷部位和性质,因而在检测和诊断高压套管发热缺陷方面得到了广泛应用[4-5]。

本文分析一起110 kV 变压器套管将军帽发热缺陷,结合设备结构和试验结果,分析设备故障原因,并提出类似故障的处理建议。

1 设备缺陷

某110 kV 变电站主变压器(以下简称主变)型号为SFZ10-50000/110,出厂日期为2011 年3 月,其中110 kV 套管型号为BRDLW-126/630-4,投运日期为2012 年12 月。

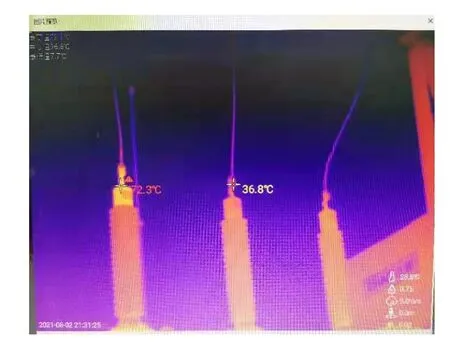

变电运维人员对该主变开展红外线测温,发现主变110 kV 侧A 相套管将军帽温度异常,如图1所示。图像表现为以A 相套管顶部柱头为最热的热像,符合DL/T 664-2016《带电设备红外诊断应用规范》中电流致热型设备缺陷诊断判据,该套管将军帽最高温度为72.3 ℃,相邻正常相为36.8 ℃,环境温度为28.6 ℃,发热处温差35.5 ℃,相对温差率为81.2%,可知该缺陷属于严重缺陷,随即安排停电消缺。设备发热点相对温差率可由公式(1)计算得

图1 主变套管红外图谱

式中:δ1为相对温差率;T1为发热点的温度;T2为正常相对应点的温度;T0为被测设备区域的环境温度,即气温。

2 设备试验情况

2.1 套管将军帽发热检查及处理

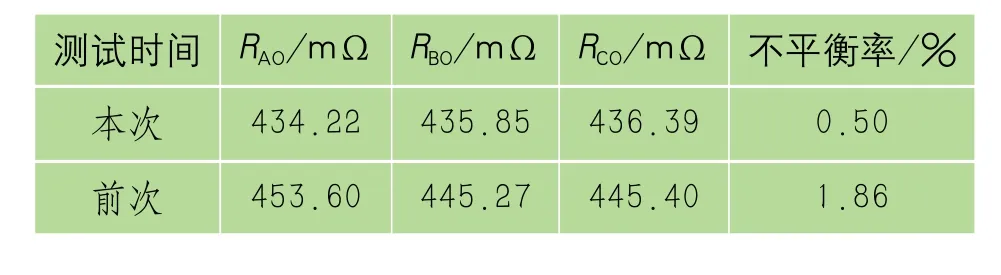

为排查套管发热原因,试验人员首先对110 kV侧绕组直流电阻进行测试,测试结果均换算至75 ℃,详见表1。

表1 主变110 kV 侧绕组直流电阻测试结果

由表1 可知,110 kV 侧套管连同绕组直流电阻本次与前次测试相间不平衡率分别为0.50%和1.86%,均满足DL/T 393-2021《输变电设备状态检修试验规程》中的1.6 MV·A 以上容量变压器,各相绕组电阻相间差别不大于三相平均值2%的要求,且与前次值相比无明显差异。

随后试验人员对套管将军帽与导电杆接触电阻进行测试,数据分别为A 相170 µΩ、B 相35 µΩ、C 相26 µΩ,A 显著大于B、C 两相,推测A 相套管将军帽处可能存在连接不紧密的情况,导致接触电阻值偏大。拆解将军帽发现导电杆螺纹与将军帽内部螺纹表面有黑色氧化膜,导电杆螺纹丝牙间距较大,与将军帽啮合不紧。

检修人员对将军帽内部和导电杆表面氧化物进行打磨,在将军帽内增加垫片,以加强将军帽与导电杆螺纹间的啮合力,增大载流面积,如图2~3所示。

图2 处理后的主变110 kV 套管导电杆

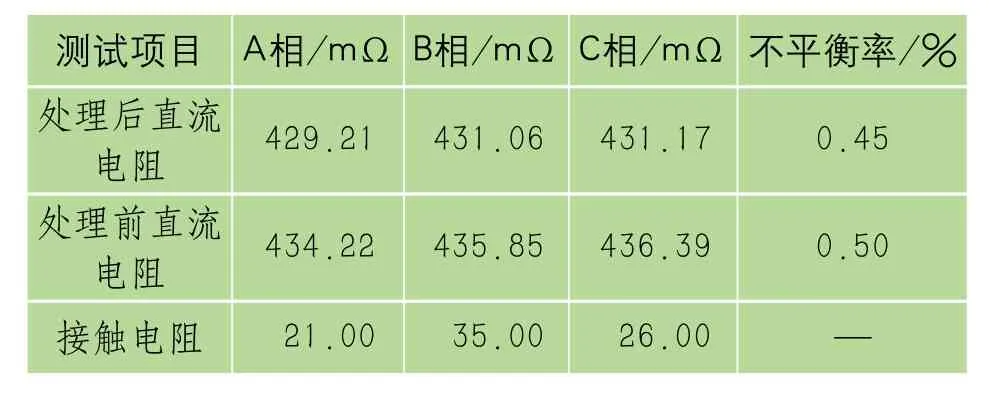

恢复将军帽后,再次对将军帽与导电杆接触电阻进行测试,试验数据见表2。经处理后,发热相套管将军帽与导电杆接触电阻测试值由170.00 µΩ减小至21.00 µΩ。处理后A 相套管温度27.8 ℃,缺陷消除。

表2 主变110 kV 侧绕组直流电阻和接触电阻测试结果

2.2 套管油中C2H2 异常分析及处理

对主变高压侧A、B、C 三相套管油中溶解气体进行色谱成分分析,检测结果见表3,其中A 相C2H2含量为0.26 µL/L,B、C 相均未检出乙炔,其余组正常。查阅前次试验数据,三相套管均未检测出C2H2。

表3 主变110 kV 侧A 相套管油中溶解气体分析 µL/L

根据DL/T 722-2014《变压器油中溶解气体分析和判断导则》中规定,高压套管三相色谱数据虽然合格,但A 相套管油中溶解气体各组分均有明显增长,且首次检测出C2H2,须高度重视。

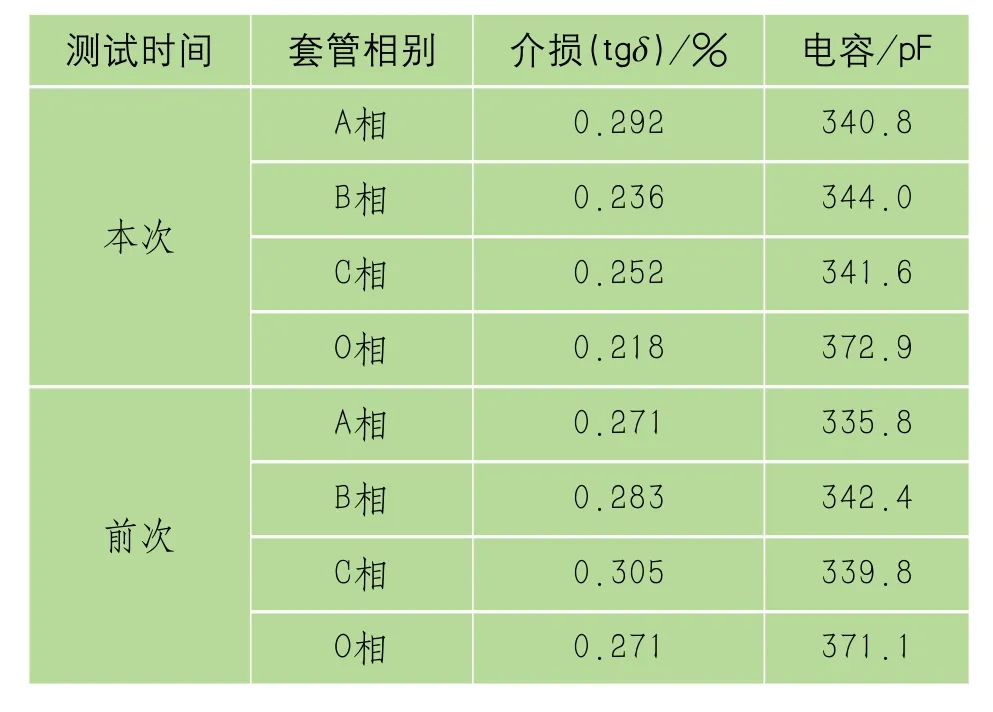

为查明C2H2来源,现场测试主变套管电容量及介损均合格。比较表4 中2 次测试数据,可知A 相套管介损及电容量测试结果均满足规程值,A 相套管未见受潮迹象且C2H2量小于规定值,具备带电运行条件。

表4 套管介损及电容量测试结果

消缺时正值负荷高峰期,综合评估设备健康状况后决定投运主变,并持续监测套管油中溶解气体组分变化。该主变可带电取补绝缘油,满足对套管持续跟踪监测的条件。

为比对套管内部油样与少油压力在线监测装置排油管中的“死油”各溶解气体组分的差异,试验人员对套管和“死油”分别取样试验,结果见表5。由表5 中分析数据可知,对比A 相套管油样与“死油”油样色谱分析数据,排除试验人员进样及操作误差后,可认为2 个样品的C2H2含量基本一致。由于“死油”一直处于在线监测装置管道中,并未参与套管中油循环,故综合表3和表5 的分析数据,可知检修后的主变套管各气体组分稳定,设备运行状态良好。

表5 主变110 kV 侧套管油中溶解气体分析µL/L

3 缺陷原因分析

3.1 套管将军帽发热原因分析

根据现场检查和试验结果,推断A 相套管发热主要有2 个原因:(1)导电杆和将军帽载流部分材质均为铜,在空气中长期运行其表面逐渐氧化,接触电阻增大,导致发热。(2)套管导电杆螺杆丝牙间距过大,将军帽与导电杆接触不良,接触电阻值增大,高温大负荷天气下,负荷激增致套管发热。

3.2 套管微量C2H2 原因分析

低温过热产生。大量的C2H2是800~1 200 ℃下或是油中高能放电生成,但主变110 kV 侧套管中仅有微量C2H2,且红外测温显示发热点温度不高,推断为低温过热产生,检修后套管发热缺陷消除,套管绝缘油各组分保持稳定。

油中杂质击穿产生。电容式套管内部杂质主要来自绝缘油中杂质、绝缘纸中的纤维类杂质经绝缘油浸泡后脱落等,在长期运行过程中套管内杂质会逐渐沉淀后聚集在套管底部。由于110 kV 及以下电压等级的套管内绝缘油较少,这些杂质在套管的强电场作用下形成放电“小桥”,产生火花放电,导致绝缘油裂解产生C2H2。绝缘油具有极强的灭弧作用,火花放电会迅速熄灭,击穿时间短,放电区域小,故所产生C2H2的量十分微小。

4 结束语

对电力设备定期开展红外测温等带电检测工作,可及时发现设备缺陷,严格落实输变电设备检修周期规定,可全面评估输变电设备健康状态。

加强高压套管油中溶解气体组分的持续跟踪和监测,如发现油中气体组分有朝着警示值方向发展的明显趋势时,应立即停电进行处理。

高压套管少油压力在线监测装置可及时发现套管内油压变化,为监测高压套管运行状态提供参考,其技术成熟,灵敏度高,可广泛配置。