TBM喷混自动控制技术研究及应用

2023-09-26蔡杰

蔡 杰

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

隧道支护是隧道掘进机(tunnel boring machine,TBM)施工的重要环节[1]。混凝土喷射是岩石TBM隧道施工中初期支护的常用方法,常用于具有一定自稳性的硬岩地质隧道衬砌和加固[2-3]。为了提高施工的效率和质量,国内外很多专家、学者对喷混系统进行了深入研究。王鹏星等[4]分别对桥架式和滑靴式混喷结构进行分析,总结其适用范围及优缺点,并提出一种新型混喷结构。该结构适用于直径为5~7 m范围的隧洞。李新成[5]通过对TBM喷混系统在吉林某工程应用情况的考察、分析,针对其在施工中出现的问题进行整改,提高了TBM在工程环境中的适应性。刘宏宇[6]通过总结喷混施工的技术和经验,推动了施工效率的提升。陆帅等[7]研究了湿喷混凝土质量同混凝土泵、管路配置、混凝土配比和操作方法等环节的关系,并通过对各环节的控制,优化湿喷的质量、成本及施工进度。张晓楠[8]通过优化单线铁路隧道中机械手湿喷混凝土施工的混凝土配合比和喷施工艺,增强了湿喷混凝土施工的工程质量。Samir Nabulsi等[9]研究了喷混自动控制方法来提升喷混施工质量。

综合看来,对于TBM喷混系统,国内研究主要通过改进施工工艺与喷混设备结构以提高施工质量,有关TBM喷混系统施工自动化技术的研究较少。而国外多采用机器人控制技术实现TBM喷混系统的自动化施工,研究起步较早。但进口设备存在成本高、生产周期长等诸多弊端,严重制约了TBM设备的市场竞争力。故对TBM喷混自动控制技术进行研究能有效推进国内掘进设备的智能化进程,提升国产产品的市场竞争力。

本文通过分析TBM喷混系统的结构,建立运动学模型,获取各关节值与末端喷炬在基坐标系下空间位姿信息之间的对应关系,并在此基础上自动规划喷混系统的作业轨迹,以控制设备按照作业轨迹自动完成混凝土喷射施工作业。TBM自动喷混系统实现了喷混作业的自动化施工,有效提高了施工效率和施工安全性,同时也推动了TBM支护施工的智能化发展。

1 TBM喷混系统现状

TBM在对具有一定自稳性的硬岩工况进行施工时,隧道的衬砌和加固由专用的喷混系统完成。隧道支护质量的优劣直接影响隧道的受力和施工安全。TBM专用喷混系统是整机的关键部分。TBM专用喷混系统的工作原理是将配好的混凝土通过泵送系统输送到喷射臂末端,与雾化的速凝剂混合,在高压空气的作用下形成喷射束;喷射束喷射到待喷涂区域,在隧道洞壁形成混凝土支护层。

目前,TBM混凝土喷射工作主要由人工操作完成。施工现场能见度低、干扰因素大,依靠人工观测进行的喷混施工质量不稳定。待喷混隧道壁的围岩存在坍塌、跌落风险,给进行喷混作业的人员带来极大的安全威胁。喷混系统工作时,需多机构配合运动,人工操作的工作量大、施工耗时长、效率不高、喷混不及时,拖慢了施工进度。因此,TBM喷混自动控制技术的研究是实现TBM智能化作业的必要条件。

2 TBM喷混系统自动控制理论

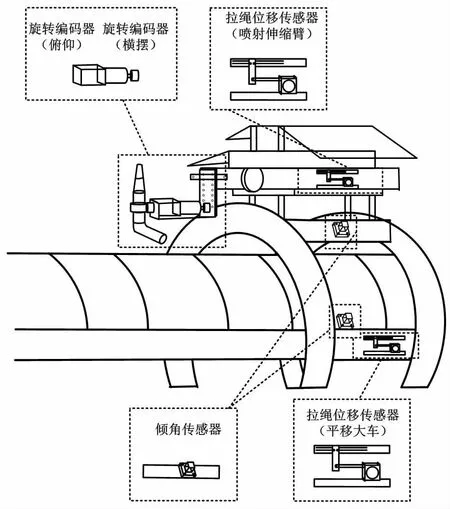

针对第1节所述传统喷混系统存在的问题,本文提出了1种TBM喷混自动控制系统。该系统包括混凝土输送泵、速凝剂泵送系统、液压驱动系统、喷混机械手、电气控制系统和附件平台等6个部分。TBM喷混系统结构如图1所示。

图1 TBM喷混系统结构

喷混系统由平移大车、旋转小车、喷射伸缩臂、喷头组成。平移大车与喷射伸缩臂进行喷混的隧道轴向运动。旋转小车进行隧道圆周方向运动。喷头可进行左右摆动、上下俯仰及圆锥扫动运动。为实现喷混自动控制,需根据喷混系统结构建立其运动学模型,并构建喷混系统各关节运动量与末端位置间的映射关系。

喷混系统各关节传感器位置分布如图2所示。

图2 喷混系统各关节传感器位置分布

基于运动学模型,可根据喷混系统各关节传感器测量的运动量数据实时求出末端喷炬的空间位置信息。结合关节的运动学空间轨迹规划,可使TBM喷混设备按照设定的工作轨迹限定条件,自动完成运动轨迹规划,并控制喷混系统各关节动作自动完成混凝土喷射施工。

2.1 运动学模型的建立

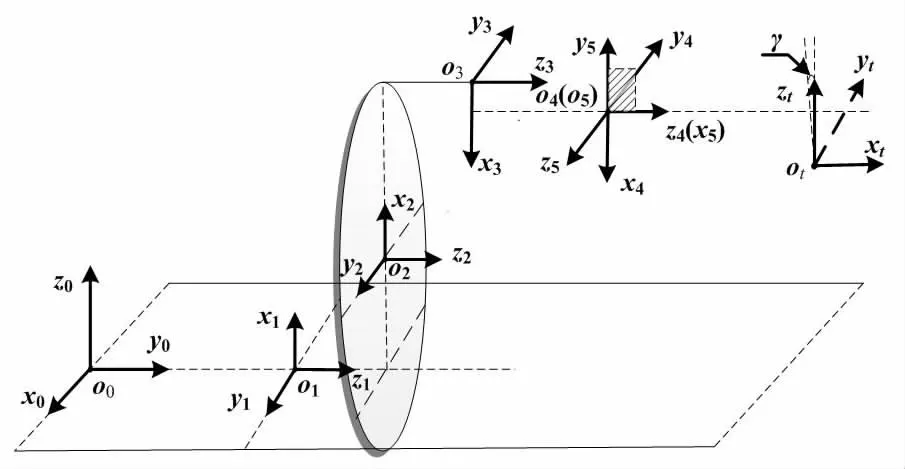

本文对TBM喷混系统的结构进行研究。由于存在较多平行关节,本文根据修正的Denavit-Hartenberg(modified Denavit-Hartenberg,MDH)参数法,建立了如图3所示的喷混系统各关节坐标系。

图3 喷混系统各关节坐标系示意图

喷混系统运动学模型共有5个关节,包含2个平移关节与3个旋转关节。各关节的坐标系之间,1个坐标系相对于另外1个坐标系的定位参数定义如下[10]。

①ai是沿着xi轴从zi轴移动到zi+1轴的距离。

②αi是绕着xi轴从zi轴旋转到zi+1轴的角度。

③di是沿着zi轴从xi-1轴移动到xi轴的距离。

④θi是绕着zi轴从xi-1轴旋转到xi轴的角度。

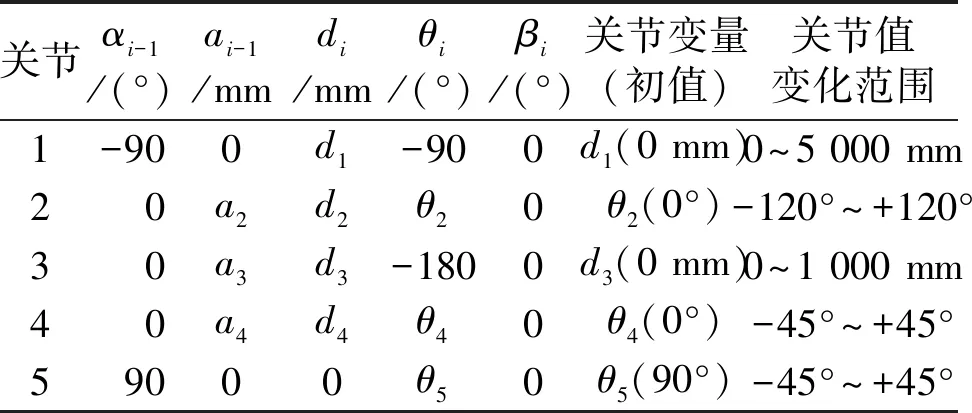

为避免相邻2个关节公称平行时关节轴姿态的微小变化而引起Denavit-Hartenbrg参数的巨大变化,需增大βi参数(绕yi轴从zi-1轴旋转到zi轴的角度),并根据喷混系统运动学模型建立MDH参数。MDH参数如表1所示。

表1 MDH参数

(1)

末端喷炬坐标系相对于5关节坐标系的变换矩阵为:

(2)

由式(2)可得到喷混系统末端喷炬坐标系相对于基坐标系的变换矩阵:

(3)

由式(3)可建立喷混系统的正运动学模型。

2.2 逆运动学求解

已知喷混系统末端喷炬的目标位姿,需要求出达到该位姿时各关节的动作量。本文采用数值方法中的牛顿拉夫逊迭代法进行逆运动学求解[12]。

首先,根据目标位姿DT与实际位姿D,求取微分运动矢量,计算微分运动矩阵:

Δ=D-1·DT-I

(4)

然后,根据Δ中对应元素可求得微分运动向量Df。Df连同构建的雅克比矩阵的伪逆J+,求取各关节的微分变化量qd。

qd=J+·Df

(5)

最后,通过循环迭代的方式求出逆运动学的解。

2.3 喷混作业路径规划

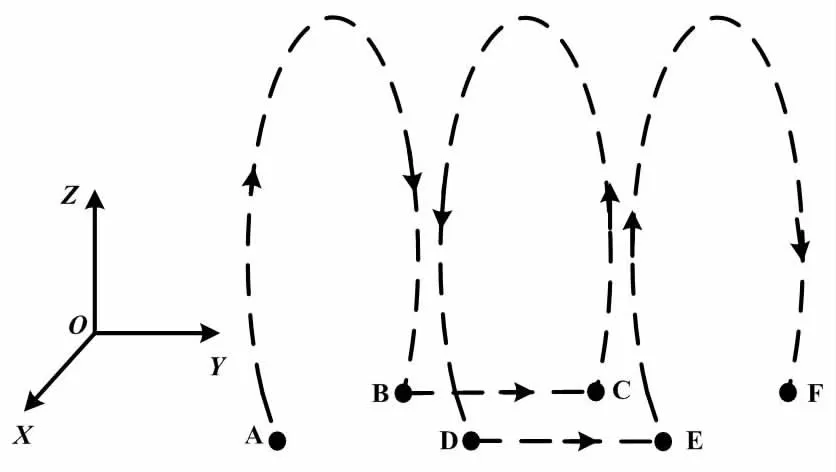

喷混系统运动轨迹如图4所示。

图4 喷混系统运动轨迹

TBM喷混自动控制系统的运动轨迹规划包括连续路径运动轨迹规划和点到点运动轨迹规划。连续路径运动轨迹规划时,需要考虑整个运动轨迹。而点对点运动规划则需要考虑特定位置的点,如起始点、目标点以及必须经过的中间路径点等。

连续路径规划以坐标系O-XYZ为基础坐标系,规划的轨迹为A→B→C→D→E→F。A、B、C、D、E、F的各点坐标通过计算关节初始值、目标值以及轨迹步长得出。

点对点运动规划要求喷混系统运动速度为定值,因此在进行轨迹规划时需要采用线性插值方法。在水平轨迹的启动点和停止点的领域内增加一段高阶多项式,使得喷混系统在整个轨迹上的位置、速度和加速度均连续,运动更加平稳。

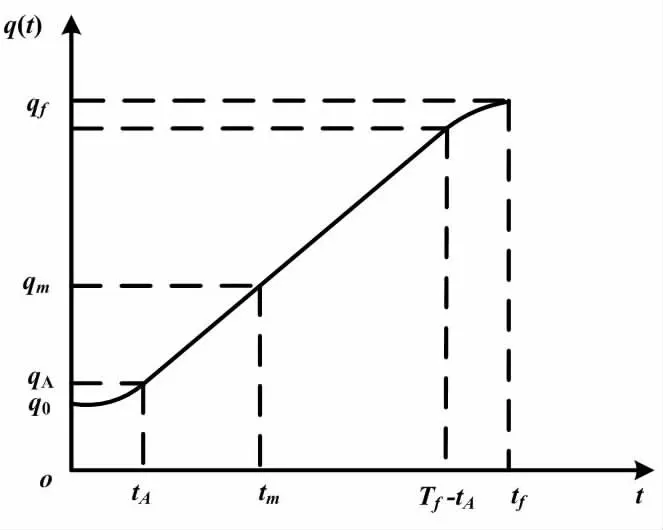

由于AB段、BC段、CD段、DE段和EF段的轨迹规划方法相同,本文在对点对点运动规划研究时以AB段的轨迹为例进行分析。高阶多项式过渡的线性插值法在轨迹AB段两端利用高阶多项式过渡,中间利用直线插值。其中,高阶多项式过渡段的位置对称。高阶多项式过渡线性插值如图5所示。

图5 高阶多项式过渡线性插值示意图

图5中:tA和qA分别为高阶多项式到直线过渡的时间点和关节位置。喷混系统要求按照规划轨迹AB作匀速运动,因此在进行轨迹规划时应使过渡时间尽量短、过渡位置尽量接近初始位置。

在高阶多项式过渡线性插值方法中,本文定义喷混系统的位置q(t)为:

q(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(6)

式中:a0、a1、a2、a3、a4、a5均为多项式系数;t为运动时间。

喷混系统的速度和加速度可表示为:

(7)

(8)

式中:t0为起始时刻;tf为终止时刻。

本文求解式(8)可得:

(9)

根据求得的高阶多项式系数a0、a1、a2、a3、a4、a5,即可得到喷混系统的插值轨迹和过渡点位置。

本文基于运动学模型规划合适的运动轨迹。喷混系统在依照该轨迹时,喷射的混凝土能高效、完整且厚度均匀地覆盖待喷面。

根据喷混系统正运动学建模、逆运动学求解、喷混作业路径规划等关键技术,可实现TBM混凝土喷射工作自动化作业由人工操作的机械化向自动化转型,以提高TBM整体施工的安全性和效率。

3 TBM喷混自动控制系统的应用

TBM喷混自动控制系统已在新疆某岩石TBM施工项目上进行了现场测试。隧道施工采用湿喷法进行喷射混凝土作业。在喷混作业前必须首先对待喷面进行预处理,利用高压水或高压风对岩面进行洗吹;然后,对超长的杆体进行切除处理,确保受喷面洁净平整;最后,当待喷面验收合格后,在待喷面表面埋设厚度标识。若岩面地下水较多,一般采用出水点封堵、接排水管或在岩面凿沟引水等方式进行处理,再用高压水自上而下冲洗待喷面,使待喷面接近饱和状态。若有剥落部分,则喷射混凝土以填平该部分。对于软弱破碎围岩,则需在护盾后利用小型干喷机初喷混凝土封闭围岩,待该段进入喷混桥后,采用喷混系统复喷至设计厚度。喷射混凝土支护作业由TBM喷混系统完成,按照施工工艺分段、分片、分层自下而上依次进行。分层喷射混凝土时,后一层喷射需在前一层混凝土终凝后进行。TBM喷混自动控制系统可根据输入的规划参数自动规划出喷混作业轨迹,并计算输出各关节的目标运动量,通过安装的各关节传感器实时测量关节运动量作为控制反馈,以控制各关节运动,从而自动完成混凝土喷射施工作业。在执行自动喷混作业时,上位机界面实时监控当前喷混作业状态,以保证喷混施工效果。现场作业完成后的混凝土层厚薄均匀、喷射面平整,符合预期要求。

4 结论

本文针对传统人工操作喷混系统存在的效率低、质量差、风险高、智能化程度低等问题,提出了一种TBM喷混自动控制系统。首先,本文对TBM喷混系统结构进行分析,在此基础上建立正、逆运动学模型,得到各关节值与末端喷炬在基坐标系下的空间位姿信息之间的对应关系。然后,根据运动学模型及设定的作业轨迹规划参数,自动规划出喷混系统的合适工作轨迹,使设备的自动工作范围能高效、完整地覆盖待喷面。

实践表明,本文提出的TBM喷混自动控制系统不但满足施工质量要求,而且能有效提高施工效率和施工安全性、降低材料的浪费,为促进TBM施工的智能化提供助力。