基于趋势预判和强度自调节的脱硝控制策略研究

2023-09-26张晓航

张晓航

(中国大唐集团科学技术研究总院有限公司西北电力试验研究院,陕西 西安 710021)

0 引言

《“十四五”节能减排综合工作方案》提出,到2025年,氮氧化物(NOx)排放总量需比2020年下降10%以上[1]。在我国,由燃煤产生的NOx占总排放量比例约为70%[2]。减少NOx排放一方面要大力发展清洁能源以降低煤炭消费量,另一方面要持续推进煤电机组超低排放改造以实现煤炭清洁利用。选择性催化还原(selective catalytic reduction,SCR)技术是当前火力发电厂广泛应用的烟气脱硝技术[3]。SCR的原理是烟气中的NOx和SCR反应器中的NH3以及空气中的O2发生SCR反应,生成N2和H2O。国内大部分地区环保部门将锅炉排放烟气NOx质量浓度限制在50 mg/Nm3以内[4]。火电厂须在环保达标的前提下避免过量喷氨。喷氨量过大不仅会造成资源浪费、脱硝效率下降,还会引发空预器堵塞、风烟系统出口阻力增加、耗能升高等问题[5-6]。

喷氨自动化是热工自动化领域的研究热点,通过控制喷氨调门开度调节进入SCR反应器中的氨气量,实现对排放烟气NOx浓度值的控制。常规控制策略基于比例积分微分(proportional integral differential,PID)控制器加前馈的模型[7-8]。该模型具有结构简单、易于实施等优点。文献[9]先利用遗传算法计算得到PID控制器初始参数,再利用模糊算法计算修正参数。仿真结果表明,这种方法有助于提升系统的快速性和准确性。近年来,强化学习、预测控制等先进控制算法被应用到喷氨控制,并得到了一定的实践。部分学者针对脱硝系统多目标优化展开研究。文献[10]提出的控制策略兼顾了NOx排放的环保性和经济性,可有效降低脱硝成本。文献[11]先通过大数据分析建立脱硝系统模型,再利用混合粒子群优化(hybrid particle swarm optimization,HPSO)算法优化模型参数,具有较好的控制精度。综合来看,基于经典PID控制器的控制策略以其易于实施的优点而被广泛采用,但其属于“事后”控制,调节品质较差。先进控制算法因无法直接在电厂分布式控制系统(distributed control system,DCS)实施,常采取在DCS外挂可编程逻辑控制器(programmable logical controller,PLC)或其他先进控制器[12]等方法实施。这样操作花费大、安全风险高,且模型精度与现场实际常存在差距,阻碍了外挂控制器的大规模应用。

本文提出的脱硝控制策略无需额外投资即可直接在电厂DCS实施,可有效提升系统快速响应能力及控制精度,在保证排放达标的同时提升了经济性。通过工程现场应用,验证了本文策略具有较好的控制效果。

1 SCR脱硝控制系统

1.1 传统控制方案

SCR入口烟气NOx浓度测量值经过折线函数F1(X)的输出值,与机组主蒸汽流量经过折线函数F2(X)的输出值相乘得到基准喷氨量。SCR出口NOx浓度测量值和设定值的偏差经过主PID控制器计算后得到NOx偏差喷氨调整量。机组锅炉主控制器值经过折线函数F3(X)的输出值为氨气快速调节量。上述三者相加之和为喷氨流量设定值。该设定值与氨气流量测量值偏差经过副PID控制器计算,得到喷氨调门开度指令。

串级PID加前馈模式被广泛应用于脱硝喷氨控制。串级PID脱硝控制策略如图1所示。

图1 串级PID脱硝控制策略示意图

1.2 控制难点

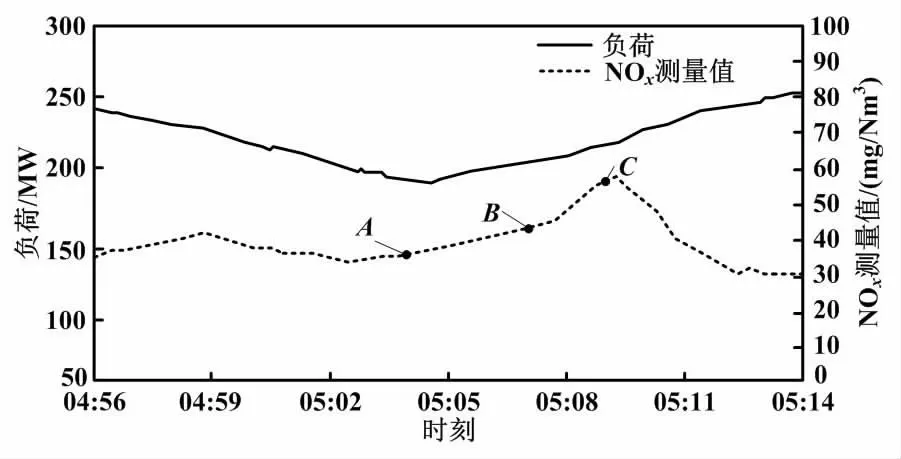

某电厂1#机组某次NOx调节过程曲线如图2所示。

图2 NOx调节过程曲线

由图2可知,机组负荷经历先降后升过程。图2中:A点时间为05∶04∶10,喷氨调门开度为62.8%,NOx设定值为36 mg/Nm3、测量值为36.1 mg/Nm3;B点时间为05∶07∶02,此时运行人员将设定值改为30 mg/Nm3;C点时间为05∶09∶02,喷氨调门开度为100%,NOx设定值为30 mg/Nm3,此时的测量值57.8 mg/Nm3已超过环保要求限值。A点、C点的时间差为4 min 52 s,即使运行人员在B点提前降低设定值也未能避免此次环保超标。该机组因脱硝喷氨自动调节品质差,喷氨调门长期处于手动调节状态,NOx超标、过度喷氨现象频发,引起空预器堵塞、一次风压波动等问题,影响机组安全和经济运行。

当前,电厂脱硝控制存在以下难点。

①大延迟。大延迟包括催化反应延迟及测量响应延迟。总延迟时间一般约为3~5 min。因PID控制器基于NOx偏差进行调节,其对NOx变化反应滞后造成的喷氨调门延迟进行调节。

②强扰动。新型电力系统背景下,电网自动发电控制(automatic generation control,AGC)调度指令变化频繁,变负荷时锅炉燃烧不稳定,生成的NOx量也发生较大波动。这对控制系统性能提出较高要求。

③传统控制策略不具有针对性。例如,当NOx测量值由45 mg/Nm3上升至55 mg/Nm3时,控制系统应快速大幅增加喷氨调门开度以免环保超标;当NOx测量值由20 mg/Nm3上升至30 mg/Nm3时,由于其处于较低范围,控制系统应保持或小幅增加喷氨调门开度以免过度喷氨。图1控制策略表明,无论机组处于稳态还是变负荷运行工况,由于控制系统预先设定的PID控制器参数为固定值,其控制强度也一致。这并不能满足实际控制的需要。

2 脱硝控制优化控制策略

2.1 机组运行工况辨识及分类

机组负荷稳态时,锅炉生成NOx较为稳定,一般微调喷氨调门开度即可满足控制需要。当机组升负荷过程启动磨煤机,或降负荷过程停运磨煤机后一定时间内,NOx波动较大,需对喷氨调门进行大幅度调整才能避免环保超标。因此,要实现喷氨调门的精准控制,必须在机组不同运行工况对控制系统作针对性调整。本文基于DCS设计了机组运行工况辨识分类逻辑,通过分析不同运行工况下锅炉生成NOx量的变化规律,将运行工况分为以下6类。

①稳态:机组负荷不变、各项运行参数稳定的工况。稳态锅炉燃烧产生的NOx也较为稳定。

②波动:机组负荷在区间范围内小幅振荡工况,将振荡区间设置为-10~+10 MW。此时,锅炉燃烧产生的NOx出现小幅波动。

③连升:机组连续升负荷工况。此时,系统产生的NOx持续升高。

④连减:机组连续减负荷工况。此时,系统产生的NOx持续减少。

⑤启磨:升负荷启动磨组工况。启磨存煤入炉,风煤比降低可能导致NOx快速下降。

⑥停磨:降负荷停运磨组工况。停磨断煤后,风煤比升高可能导致NOx快速上升。

通过对机组进行运行工况辨识和分类,可以指导控制系统在不同工况下灵活调整控制作用强度,从而有针对性地对NOx进行调节。

2.2 基于模糊规则的NOx 趋势预判策略

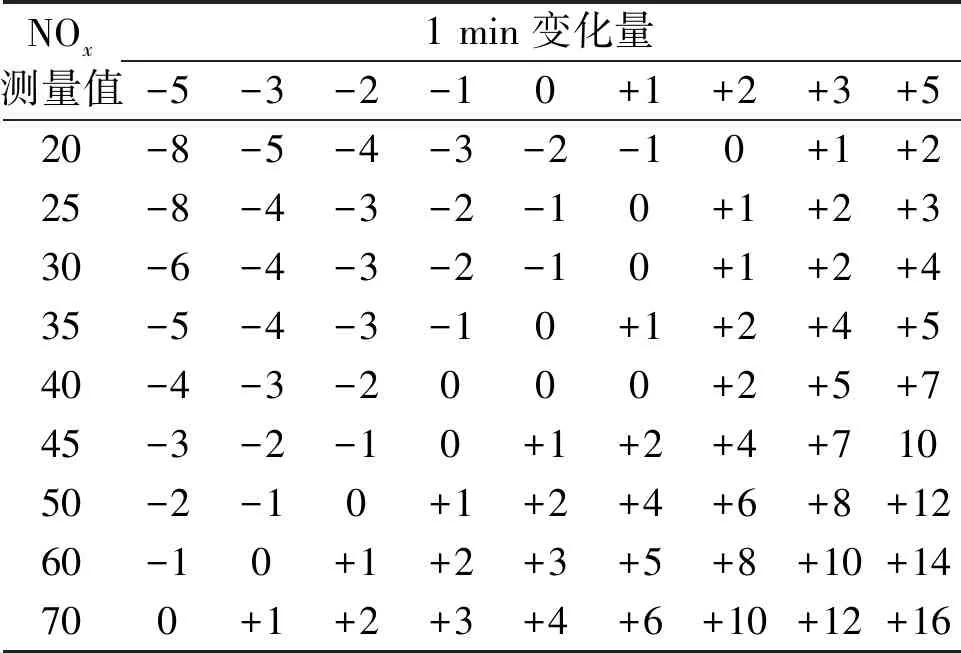

脱硝控制系统对实时性有较高要求。一旦NOx超过环保限值,电厂将面临经济考核。为提高系统快速调节能力,通过分析NOx测量值及其变化量规律,建立基于趋势预判的NOx模糊修正规则。NOx模糊规则修正如表1所示。

表1 NOx模糊规则修正表

修正以NOx测量值为基准,根据其前1 min变化量确定修正量,不同测量值区间修正规则各不相同。当测量值处于低位时,修正目的在于超前关小调门以避免过度喷氨。当测量值处于中间位时,修正目的在于平滑测量值波动,以避免系统振荡。当测量值处于高位时,修正目的在于避免环保超标。

修正式为:

P=C+σμ

(1)

式中:P为修正后PID控制器被调量;C为NOx测量值;σ为趋势预测修正量,可通过查询表1得到;μ为基于机组不同运行工况设置的调整系数。

设置是在稳态及波动工况对修正量进行弱化处理以保持系统的稳定性,在连升和连降工况时不进行调整,而在启磨和停磨阶段适当强化趋势修正,让系统尽快恢复稳定。根据工程现场经验,本文设置μ在稳态工况为0.2、波动工况为0.5、连升或者连降负荷工况为1、启停磨煤机工况为1.3。

应用举例如下。负荷波动工况下,NOx设定值为40 mg/Nm3、测量值为20 mg/Nm3,且测量值前1 min变化量为-5 mg/Nm3。此时,因NOx处于低位且呈快速下降趋势,为避免NOx过低,PID控制器应超前关小喷氨调门开度以避免过度喷氨。查询表1可知:σ值为-8 mg/Nm3;μ为0.5;修正后P为16 mg/Nm3。此时,模糊修正结果加强了NOx的下降趋势,有助于PID控制器快速关小调门。反之,设定值不变,测量值为45 mg/Nm3,且前1 min变化量为+5 mg/Nm3。此时,因NOx处于高位且呈快速上升趋势,为避免NOx超限,PID控制器应超前增加喷氨调门开度。查询表1可知:σ值为+10 mg/Nm3;μ为0.5;修正后P为50 mg/Nm3。此时,模糊修正结果加强了NOx上升趋势,有助于PID控制器快速开大调门以避免环保超标。

2.3 控制强度自适应调节策略

本文根据机组不同运行工况对控制系统作用强度作针对性调整。针对性调整主要包括4个方面,分别为PID控制器参数、前馈作用、系统输出上下限、输出变化速率。本文定义这4个方面强度调整系数分别为K1~K4。

①K1、K2。

K1对PID控制器参数强度进行调整。工程应用中,PID控制器在扫描周期k的输出值Vk的计算式为:

(2)

式中:PT为控制器比例带系数,其数值越大代表比例作用越弱;TI为积分时间,其数值越大代表积分作用越弱;KD为微分系数;TD为微分时间。

将原控制器参数PT、TI、KD与调整系数K1相乘,即可得到各PID控制器参数的修正值。

K2对控制系统前馈量OC强度进行调整。OC与K2相乘后得到修正后的前馈量。调试人员可根据不同现场实际情况进行动态调整。

②K3。

K3对控制系统输出幅度进行修正,分为输出上限K3H及输出下限K3L。首先,本文基于历史运行数据统计得到机组不同负荷段稳态工况喷氨调门开度上下限值。例如:机组负荷维持在175 MW时,喷氨调门开度在35~45%区间变化即可满足控制需要,则调门开度定义为上限KH=45%、下限KL=35%。接着,本文用K3H和K3L对上下限进行动态修正。K3H取值1.1。K3L取值0.9,则修正后KH为49.5%、KL为31.5%。

③K4。

K4对控制系统输出速率即喷氨调门开关速率进行调节。为避免环保超标及系统振荡,K4对开门速率不作限制,仅对关门速率进行限制。本文将试验电厂的关门速率限值设为4%/min。此外,有2种工况需特殊设置。①NOx转向,即NOx测量值出现先升后降,且测量值减设定值之差大于10 mg/Nm3。②NOx测量值与设定值之差小于-10 mg/Nm3,即大差工况。以上2种工况需将调门快速关小,在上述工况发生后应将关门速率适度加快。

K1~K4调整系数如表2所示。

表2 K1~K4调整系数

2.4 脱硝控制策略

综合以上分析,本文提出的脱硝优化控制策略如图3所示。

图3 脱硝优化控制策略

烟气排放连续监测系统(continuous emission monitoring system,CEMS)采集得到的烟气NOx测量值,经过模糊规则处理器得到修正后PID控制器被调量P。P与PID控制器设定值S的偏差经过喷氨PID控制器接收并计算得到喷氨调门调整量,再与各前馈项叠加后经过限幅、限速模块得到最终喷氨调门指令。

前馈作用包括以下4项。

①基准开度Q1。

Q1是喷氨调门开度的基准量。

(3)

式中:R为SCR入口烟气NOx质量浓度测量值,其区间在150~400 mg/Nm3;S区间通常为30~40 mg/Nm3;Fx(Z)为主蒸汽流量折线函数;γ1为微调系数,可根据运行情况设置,初值取1。

试验电厂主蒸汽流量对应折线函数如表3所示。

表3 主蒸汽流量对应折线函数

基准开度反映了锅炉烟气NOx实际浓度值,决定了喷氨调门基础开度不受强度调节系数K1的调节。

②微分前馈Q2。

Q2在NOx测量值变化时快速改变喷氨调门开度。

(4)

式中:Q2为t1和t2时间NOx实测值变化量,根据现场实际,时间差取2~3 min;γ2为调节系数,默认取1;Ct1和Ct2分别为t1和t2时刻NOx实际测量值。

为避免NOx小幅变化引起微分前馈波动进而导致喷氨调门振荡,本文将Q2输出“死区”设置为±3%,以保证微分前馈仅在系统稳态被破坏、NOx大幅波动时起作用。

③启停磨组前馈Q3。

为避免启停磨组导致风煤失衡引起锅炉燃烧不稳、NOx波动等现象,本文增加启停磨组前馈Q3。Q3的取值可以根据不同机组实际情况进行设置。本文试验电厂启磨时设置Q3为-5%、停磨时设置Q3为+6%;同时,设置Q3作用时间是启停磨后10 min,即10 min后Q3自动恢复至0。

④氧量前馈Q4。

Q4反映风煤配比。若Q4持续上升,烟气NOx也呈上升趋势。Q4做法参考Q2,此处不再赘述。

3 工程应用

本文将提出的优化方案应用于350 MW超临界机组。其锅炉设备采用哈尔滨锅炉厂生产的HG-1125/25.4-YM1型超临界参数直流炉。该机组自2018年初投产以来,脱硝系统喷氨调门无法投入自动控制,长期依赖运行人员手动操作,NOx超标现象频发。同时,该机组存在过量喷氨造成空预器堵塞严重、热一次风母管压力振荡、协调系统调节特性差等问题。本文提出的优化控制方案在该机组实施后,在不同运行工况下检验其应用效果。

图4为机组负荷320 MW稳态工况NOx调节过程曲线。

图4 负荷320 MW稳态工况NOx调节过程曲线

图4中:NOx设定值保持为41 mg/Nm3。由于对控制系统作用强度进行了针对性调节,喷氨调门开度小幅变化就可以将NOx质量浓度保持在设定值附近,且设定值与测量值偏差保持在±5 mg/Nm3内。

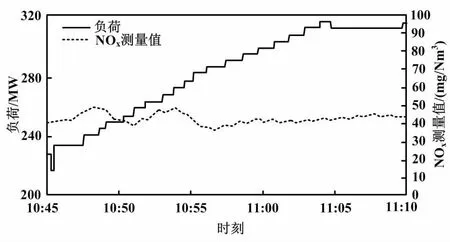

图5为机组降负荷过程NOx调节曲线。

图5 降负荷过程NOx调节曲线

此时,NOx设定值始终保持在40 mg/Nm3,且设定值与测量值最大偏差为8 mg/Nm3。

机组升负荷过程NOx调节曲线如图6所示。

图6 升负荷过程NOx调节曲线

此时,NOx设定值始终保持在42 mg/Nm3,且设定值与测量值最大偏差为6 mg/Nm3,控制品质优良。

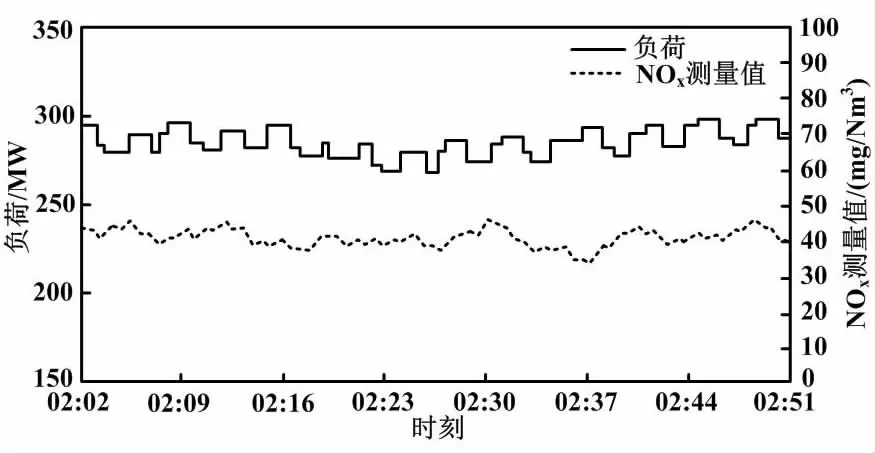

机组负荷在270~310 MW区间波动过程中,负荷小波动过程NOx调节曲线如图7所示。

图7 负荷小波动过程NOx调节曲线

此时,NOx设定值保持为43 mg/Nm3,设定值与测量值最大偏差为5 mg/Nm3。

由NOx调节过程曲线可知,在机组不同运行工况下,所提控制策略均能将NOx偏差控制在±8 mg/Nm3以内,自动调节品质满足《火力发电厂模拟量控制系统验收测试规程》(DL/T 657—2015)中NOx偏差在±10 mg/Nm3内的要求。

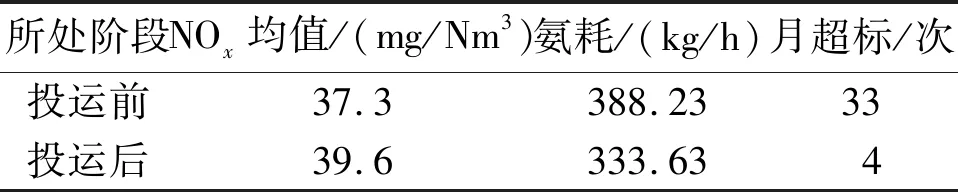

本文对比350 MW超临界机组投运所提优化控制方案前后数据。应用数据对比如表4所示。

表4 应用数据对比

由表4可知,所提方案取得了较为理想的效果。所提方案实施后:NOx月超标次数大幅减少,NOx均值提升2.3 mg/Nm3,同比增长6.2%,实际的耗氨量减少54.6 kg/h,同比减少14.1%,喷氨量日均同比减少1 310.4 kg,折合尿素602.8 kg,当年减少尿素耗量220 t。按每吨尿素2 000元计算,其产生的直接经济效益为440 000元。而电解220 t尿素,需耗电500 000 kW·h。按每度电0.25元计算,则优化方案节约电费约为125 000元。年综合节约成本约为56.5万元。

4 结论

本文提出的控制策略是对电厂传统PID控制策略的有益改进。

本文基于模糊规则预判NOx变化,对测量值进行动态趋势修正,提升了控制系统对NOx变化的灵敏度和快速响应能力,使喷氨调门快速并更有针对性地调节。

本文基于机组运行状态辨识和分类,从4个方面自适应调节控制系统作用强度,避免了控制系统的过度调节,并在一定程度上屏蔽和减少了系统瞬时扰动。

工程实践验证了本文策略具有较高的实用性,有助于提高电厂脱硝系统自动投入率、提升NOx控制水平,具有较高的推广和应用价值。