长庆石化含油浮渣脱水处理技术研究

2023-09-26胡海杰屈撑囤

张 乐,胡海杰,杨 博,屈撑囤,鱼 涛

(1.西安航空学院,陕西西安 710077;2.陕西致远思源环保科技有限公司,陕西西安 710065;3.西安石油大学,陕西西安 710065)

炼油企业加工原油品种多样化、劣质化程度的增高和加工深度的不断延伸发展,炼油废水的污染物成分日趋复杂,浓度变化较大,处理难度增大[1]。特别是对污水净化过程中产生的油泥、浮渣、剩余活性污泥等固体物质处理,是公认的含油污泥处理的难题,如果处理不当,很容易造成二次污染[2-3]。

含油浮渣是气浮单元产生的一种末端废弃物[4]。炼油污水在进入气浮装置的过程中会添加絮凝剂,而絮凝剂在气浮装置的前端就可以对各种悬浮颗粒(包括乳化油、游离油粒)起絮凝作用形成絮凝团[5-6]。再利用气浮装置产生的大量微气泡,使气泡与水中形成的絮凝团微粒粘附,形成密度小于水的气浮体,并在浮力作用下上浮至水面进行固-液或液-液分离,使其呈悬浮状态的污染物从水中分离出去,分离的产物即成为含油浮渣[7-9]。

含油浮渣一般呈半固体状态,有很强的流动性,其主要成分为各种化学药剂、各种表面活性剂、絮凝剂、乳化油、分散油、重质油成分、细砂及大量的次生黏土矿物等,各种物质凝聚在一起,乳化絮凝严重,其沉降性能极差,难于分离和清洗[10-11]。大量未得到有效处理的含油浮渣已成为我国油区的重要污染物之一,对生态环境造成了严重的威胁,必须进行合理的治理[12]。国外对含油废弃物处理已进行了一定程度的理论研究和有益的技术尝试,并开发了相应的工艺设备[13-14]。但迄今为止,国内在这方面均未掌握经济合理的处理手段,基本采取原始堆储的方式,因此,找出一条适合我国国情的、经济合理的含油浮渣处理技术迫在眉睫[15]。

1 材料和方法

1.1 实验材料

NaOH(天津市福晨化学试剂厂,分析纯);CaO(天津市福晨化学试剂厂,分析纯);絮凝剂(PAM,相对分子质量为1 600 万,0.1%水溶液);石油醚(天津市福晨化学试剂厂,分析纯);实验样品用长庆石化含油浮渣。

恒温加热磁力搅拌器MS7-H550-Pro;高速离心机H2-16KR;pH 计pHS-3C;索氏提取器;分水器;250 mL 电加热套;电热鼓风干燥箱DHG-9140;红外测油仪HD-HC500;真空循环泵。

1.2 分析方法

pH、悬浮物和石油类的测定采用SY/T 5523—2006《油田水分析方法》中的方法;含水率测定采用GB/T 8929—2006《原油水含量的测定 蒸馏法》中的方法;固体质量分数的测定采用索氏提取法。

1.3 实验方法

在500 mL 烧杯中取一定量的含油浮渣,将其放置在恒温加热磁力搅拌器中加热搅拌。将其加热至一定温度后,加入NaOH 调节体系pH 至8.0~8.5,再将CaO和PAM 依次快速加入烧杯中,并持续搅拌一定时间,使得药剂能与含油浮渣充分接触,打破油水界面,改善油水界面膜性能。搅拌结束后,继续加热静置一定时间,静置后将上层油水混合液倾倒出,测定水中含油量和悬浮物含量,并计量油、水和泥的体积。将静置后的下层泥进行离心脱水处理,离心后分离出的固相测定其含油率、含水率、固体质量分数,离心后分离出的水测定其含油量和悬浮物含量,分离出的油分析其组成,同时计量离心分离后油、水和泥的体积。最后计算出含油浮渣处理过程中的总体减量化率。

2 结果与讨论

2.1 含油浮渣的性质

外观呈黑色,流动性很好,与水以任意比例互溶,其含油率、含水率、固体质量分数见表1。

表1 含油浮渣含油率、含水率、固体质量分数分析

由表1 可知,含油浮渣样品的含油率为3.45%,含水率为93.35%,固体质量分数为3.20%,属于高含水率、低含油率浮渣。

2.2 破乳实验

2.2.1 反应温度的影响 分别在5 个500 mL 烧杯中加入500 mL 的含油浮渣,放置在恒温加热磁力搅拌器中加热,该过程无需搅拌,并将加热温度依次调节为30、40、50、60、70 ℃,加热20 min 后,观察其分层情况,上层为液相,下层为固相,以液固比作为考察指标,液固比越高分离效果越好。液固比随温度的变化曲线见图1。

图1 液固比随温度的变化

从图1 可以看出,随着温度的逐渐增加,液固比逐渐增大,但当温度超过60 ℃后,液固比不再有明显的变化。由于油水界面的破坏对温度非常敏感,温度升高后,处于乳化状态的含油浮渣会逐渐破乳而分离出水或油[16]。实验现象表现出随温度升高,分层效果越明显。因此,最佳的反应温度为60 ℃。

2.2.2 搅拌速度的影响 分别在5 个500 mL 烧杯中加入500 mL 的含油浮渣,放置在恒温加热磁力搅拌器中加热,所有实验均加热至60 ℃,再开启搅拌并将搅拌速度调节为140、160、180、200、220 r/min,在60 ℃下加热搅拌20 min 后,观察其分层情况,上层为液相,下层为固相,以液固比作为考察指标,液固比越高分离效果越好。液固比随搅拌速度的变化曲线见图2。

图2 液固比随搅拌速度的变化

从图2 可以看出,随着搅拌速度的加快,液固比也随之增大。当搅拌速度增加到200 r/min 时,液固比不再明显增加。搅拌具有剪切的作用,在合适的温度下加以搅拌,乳化体系更容易破乳。因此,本实验选择的最佳搅拌速度为200 r/min。

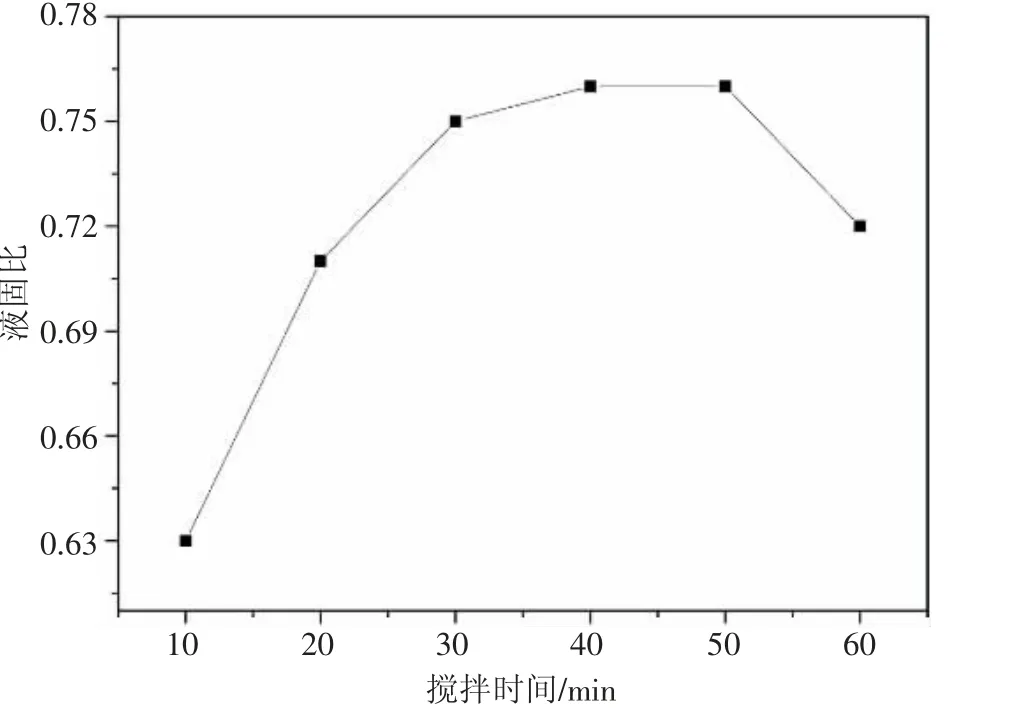

2.2.3 搅拌时间的影响 分别在6 个500 mL 烧杯中加入500 mL 的含油浮渣,加热至60 ℃后以200 r/min的搅拌速度进行搅拌,搅拌时间依次为10、20、30、40、50、60 min,观察其分层情况,上层为液相,下层为固相,以液固比作为考察指标,液固比越高分离效果越好。液固比随搅拌时间的变化曲线见图3。

图3 液固比随搅拌时间的变化

从图3 可以看出,随着搅拌时间的延长,液固比也随之增大。当搅拌时间增加到30 min 后,液固比的增长趋于缓和;当搅拌时间超过50 min 后,液固比反而出现了下降现象。合理的搅拌时间可以加快破乳和油水分离,但是当搅拌时间过长,反倒会起反作用,不但不能破乳还会使原来的体系重新趋向乳化[17]。因此,筛选出合理的搅拌时间尤为重要。本实验选择的最佳搅拌时间为30 min。

2.3 混凝实验

2.3.1 CaO 加量的影响 分别在6 个500 mL 烧杯中加入500 mL 的含油浮渣,加热至60 ℃后依次加入0.05%、0.10%、0.15%、0.20%、0.25%、0.30%的CaO 固体粉末,再加入5 mL PAM 溶液,以200 r/min 的搅拌速度搅拌30 min,再静置20 min,观察其分层情况,上层为油相,中层为水相,下层为固相,同时记录各相的体积,并取液相中的水测定其水中悬浮物含量和含油量,取固相测定其含油率、含水率和固体质量分数。CaO加量对含油浮渣脱水效果的影响实验结果见图4。

图4 CaO 加量对含油浮渣脱水效果的影响

从图4 可以看出,随着CaO 加量的增加,水相中的含油量降至1 500 mg/L、悬浮物含量降至330 mg/L;水相的体积在不断增大,最大增至360 mL;固相中的含水率略有下降,那是因为没有进行脱水处理,只靠自由沉降的方式无法使固相中的含水率大幅度降低。当CaO 加量增加到0.20%之后,水相中的含油量和悬浮物含量均不再发生明显的变化,且分离出的水相体积也不再明显增加。因此,CaO 的最佳加量为0.20%。

2.3.2 PAM 加量的影响 分别在6 个500 mL 烧杯中加入500 mL 的含油浮渣,加热至60 ℃后加入0.20%的CaO,再依次加入2、4、6、8、10、12 mg/L 的PAM 溶液,以200 r/min 的搅拌速度搅拌30 min,再静置20 min,观察其分层情况,上层为油相,中层为水相,下层为固相,同时记录各相的体积,并取液相中的水测定其水中悬浮物含量和含油量,取固相测定其含油率、含水率和固体质量分数。PAM 加量对含油浮渣脱水效果的影响实验结果见图5。从图5 可以看出,随着PAM 加量的增加,水相中的含油量和悬浮物含量均呈下降趋势,可分别降低到950 mg/L 和250 mg/L;水相的体积在不断增大,最大增至390 mL;固相中的含水率略有下降,那是因为没有进行脱水处理。当PAM 加量增加到8 mg/L之后,水相中的含油量和悬浮物含量均不再发生明显的变化,且分离出的水相体积也不再明显增加。因此,PAM 的最佳加量为8 mg/L。

图5 PAM 加量对含油浮渣脱水效果的影响

2.3.3 静置时间的影响 分别在6 个500 mL 烧杯中加入500 mL 的含油浮渣,加热至60 ℃后分别依次加入0.20%的CaO 和8 mg/L 的PAM 溶液,以200 r/min的搅拌速度搅拌30 min,再分别静置15、20、25、30、35、40 min,观察其分层情况,上层为液相,下层为固相,以液固比作为考察指标,液固比越高分离效果越好。液固比随静置时间的变化曲线见图6。

图6 液固比随静置时间的变化

从图6 可以看出,随着静置时间的延长,液固比越来越大,当静置时间超过30 min 后,液固比趋于稳定,不再发生明显变化。因此,静置时间为30 min 时固液分离效果最好。

2.4 脱水实验

2.4.1 离心机转速的影响 将实验2.3 中静置后的上层液相缓慢倒出,取底部固相放入离心机中脱水处理。将离心机转速分别调节至2 000、2 200、2 400、2 600、2 800 r/min,离心时间5 min。离心结束后以离心管中的液固比作为考察指标,液固比越高脱水效果越好。液固比随离心机转速的变化曲线见图7。

图7 离心管中液固比随离心机转速的变化

从图7 可以看出,随着离心机转速的增大,液固比越来越大,当转速超过2 400 r/min 时,液固比趋于稳定,不再发生明显变化。因此,离心机转速为2 400 r/min时固液分离效果最好。

2.4.2 离心时间的影响 将实验2.3 中静置后的上层液相缓慢倒出,取底部固相放入离心机中脱水处理。将离心机转速调节至2 400 r/min,离心时间分别调整为5、10、15、20、25 min。离心结束后以离心管中的液固比作为考察指标,液固比越高脱水效果越好。液固比随离心时间的变化曲线见图8。

图8 离心管中液固比随离心时间的变化

从图8 可以看出,随着离心时间的延长,脱水效果越来越好,当离心时间超过15 min 后,随着时间的再次延长,脱水效果不再发生明显变化,那是因为离心机已经达到了其装置本身所能达到的脱水下限,即使时间再延长,其效果也不会发生太大变化[18]。

根据破乳实验、混凝实验和脱水实验的结果,可以总结得出长庆石化含油浮渣在减量化处理过程中的主要实验条件:温度为60 ℃、搅拌速度为200 r/min、搅拌时间为30 min、CaO 加量为0.20%、PAM(0.1%,相对分子质量1 600 万)加量为8 mg/L、静置时间为30 min、离心机转速为2 400 r/min、离心时间为15 min。

2.5 处理后样品分析

按照筛选出来的最佳实验条件进行了多次重复实验,并将最终减量化处理后固相和水相进行了测定,并对整体含油浮渣处理过程的物料进行了衡算,具体见表2。

表2 处理前后物料平衡计算

从表2 可以看出,含油浮渣经减量化后,其体积减量化率达到了91.5%,减量化的部分即为分离出的所有液相。由于该含油浮渣含油率较低,最终处理后回收的原油量很少。

3 总结

(1)该含油浮渣处理的最佳实验条件:温度为60 ℃、搅拌速度为200 r/min、搅拌时间为30 min、PAM的(0.1%,相对分子质量1 600 万)加量为8 mg/L、CaO的加量为0.20%、静置时间为30 min、离心机转速为2 400 r/min、离心时间为15 min。

(2)该含油浮渣属于高含水率、低含油率浮渣,经过处理后,其最终回收的原油量较少,但含油浮渣的体积减量化率可达91.5%,减量化率非常高。

(3)含油浮渣经最佳实验条件处理后,最终固相中的含油率为6.74%、含水率为60.03%、固体质量分数为33.23%。最终液相中的油量占3.0%、水占88.5%。水中的悬浮物含量最终可降低至30.63 mg/L,水中的含油量最终可降低至150.52 mg/L。对于该类废水,需要进行深度处理方可达标排放或回用。