光固化3D 打印复合材料的研究进展

2023-09-25皮新君周荣钦鲍欢欢张正健

皮新君,周荣钦,徐 志,鲍欢欢,张正健

(1.天津艺虹智能包装科技股份有限公司,天津 300450;2.天津科技大学轻工科学与工程学院,天津 300457)

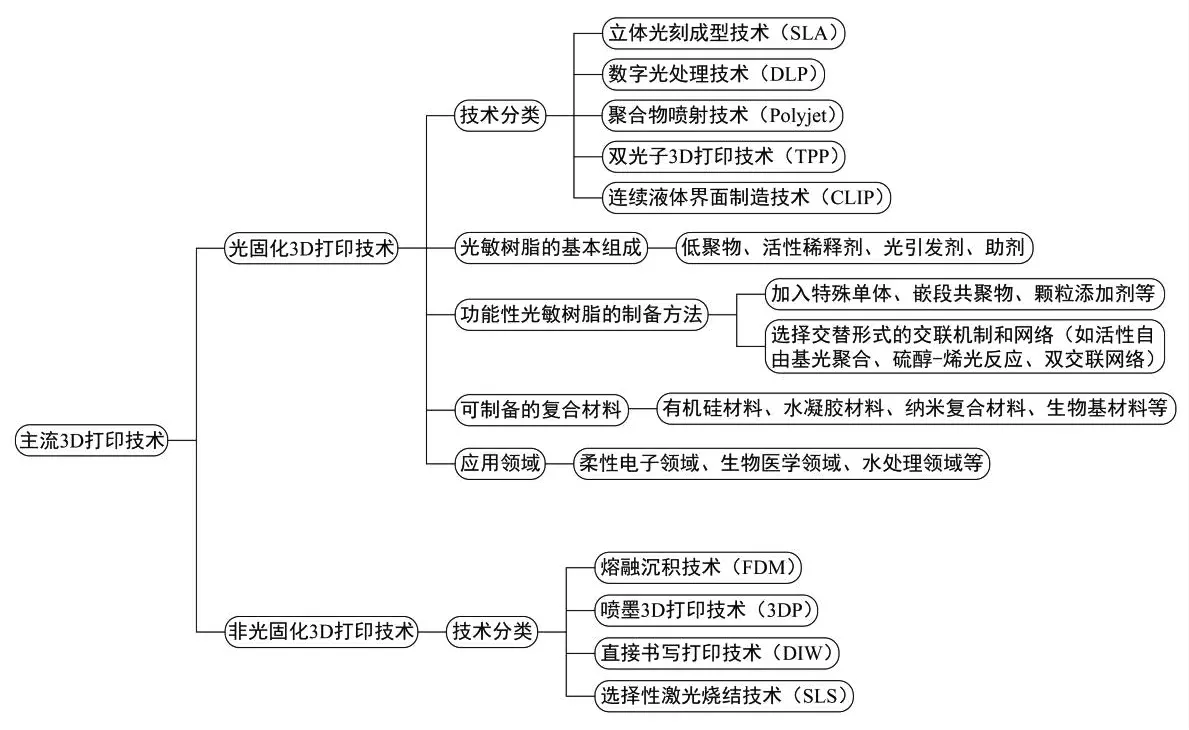

3D 打印作为一种增材制造技术,能够在设计自由和低成本的前提下,快速制造高精度几何结构,不仅广泛应用于原型制作,还广泛应用于不同的工程领域,包括生物医学、航空航天、机械、柔性电子、食品工业、纺织、艺术等[1-2]。3D 打印技术有许多突出的优点,例如:可用较低成本生成传统制造方法难以制造的复杂结构,可快速打印器件,对材料的兼容性良好等。3D 打印技术可以加工不同类型的材料,如纸张、金属、陶瓷、玻璃、泡沫、聚合物、纳米纤维素和复合材料等[3-6]。3D 打印技术的成型方法主要包括:立体光刻成型技术(SLA)、数字光处理技术(DLP)、熔融沉积技术(FDM)、喷墨3D 打印技术(3DP)、聚合物喷射技术(Polyjet)、直接书写打印技术(DIW)、选择性激光烧结技术(SLS)、连续液体界面制造技术(CLIP)、双光子3D 打印技术(TPP)等[7-8],具体如图1所示。

图1 常用的3D 打印技术

在众多成型方法中,光固化成型是3D 打印技术的重要发展方向,该方法采用含有低聚物、活性稀释剂、光引发剂和助剂的配方树脂来制造器件。在光固化3D 打印技术中,基于紫外光固化的SLA 技术是最常用的,利用该技术可制备高精度的结构[9],能够生产具有优异机械性能的部件,而且与该工艺兼容的液体光聚合物原料的种类相对较多。随着科学技术的高速发展,许多非光固化3D 打印技术开始与紫外光固化结合制造器件,比如在合成光热双固化的材料后,通过非光固化3D 打印技术制备出器件,并使用紫外光照射完成一次固化,再进行加热完成二次固化,以此可以实现更高的交联程度和机械强度[10]。

综上,利用光固化3D 打印技术或将其他3D 打印技术与紫外光固化相结合,可以制备出有机硅材料、水凝胶材料、纳米复合材料、生物基材料等性能优良、功能丰富的复合材料,并广泛应用于柔性电子领域、生物医学领域、水处理等领域。本文将综述光固化3D 打印复合材料的最新研究进展,并对其发展方向进行展望。

1 光固化3D 打印新型复合材料

由于制造速度快,成品精度高且表面质量好,3D 打印技术在现代工艺中有着广泛的应用。基于光固化成型的3D 打印技术是3D 打印领域最常用的制造方法[11-13]。光敏树脂是光固化3D 打印技术的关键材料,然而,由于大多数光敏树脂的交联网络不均匀性和致密性,所以存在韧性差和抗冲击性差的问题[14-15]。因此,通过在制备光敏树脂时加入特殊单体,液体橡胶,嵌段共聚物,颗粒添加剂(如无机纳米粒子和橡胶粉),或是选择交替形式的交联机制和网络(如硫醇-烯光反应、活性自由基光聚合、双交联网络和互穿网络)等方法来开发更多的复合树脂材料[16-17],有助于光固化3D 打印技术的发展。

1.1 有机硅材料

有机硅材料由于具有无毒、免疫惰性、无刺激性和气体渗透性等相对较好的特性,可被应用于生物医学领域[18-19]。然而,由于分子间的相互作用极弱,有机硅聚合物通常需要交联处理以降低顺应性(弹性体的顺应性大表示其变形能力强)并增加机械强度,从而获得更好的耐久性和稳定性。多年来,热诱导硅氢加成和室温缩聚是这类聚合物的主要交联方式[20]。然而,这两种交联技术不仅耗时耗能,而且使用的过渡金属催化剂有潜在生物毒性[21]。相比之下,光固化3D 打印技术在聚合物交联中变得越来越重要,其可以实现快速固化,且具备低能耗和低污染的特点。

由于具有反应条件温和、对氧或水不敏感、反应速度快、反应效率高和细胞毒性低等特性,硫醇-烯光聚合反应在光固化3D 打印领域中极具潜力。光固化3D 打印技术借助硫醇-烯光聚合反应可以制备出高分辨率、高韧性和低细胞毒性的有机硅材料。XIANG 等[22]制备并表征了巯基官能化聚硅氧烷(PDMS-SH),然后将其与乙烯基封端聚二甲基硅氧烷(PDMS-Vi)和 光 引 发 剂(TPO,Darocur 1173)调配,形成可用SLA 3D 打印固化的有机硅弹性体。采用光流变学和光差示扫描量热仪对硫醇-烯光聚合进行原位监测,发现硅弹性体在紫外线照射下发生快速光交联(图2)。此外,这种紫外线固化的硅橡胶还具有抗菌能力,可以抑制革兰氏阳性(金黄色葡萄球菌)和革兰氏阴性(大肠杆菌)细菌的生长,并且具有良好的生物相容性。最重要的是,由于硫醇-烯光反应具有良好的可控性,可以通过光图案化制作各种软结构,还可以通过SLA 3D 打印制作表面光滑、精度高的弹性3D 结构。

图2 硅弹性体在紫外线照射下发生交联[22]

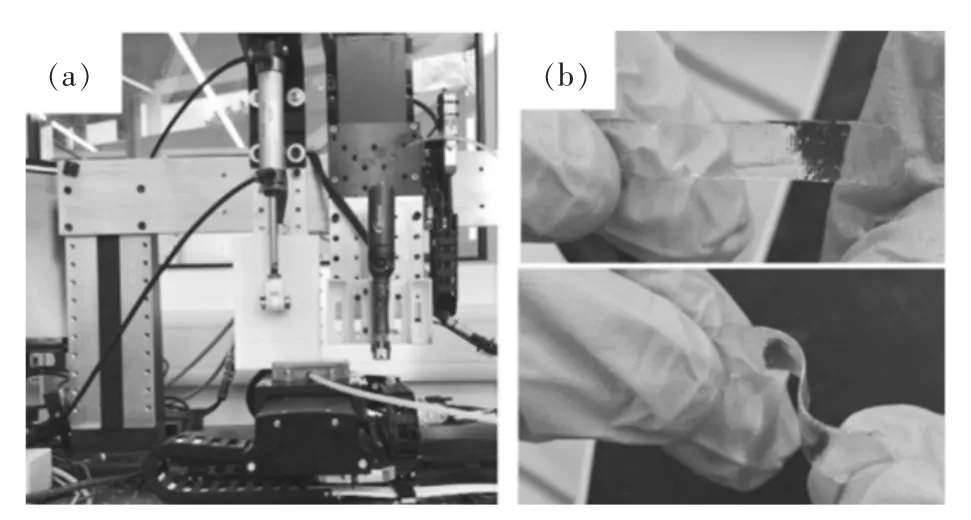

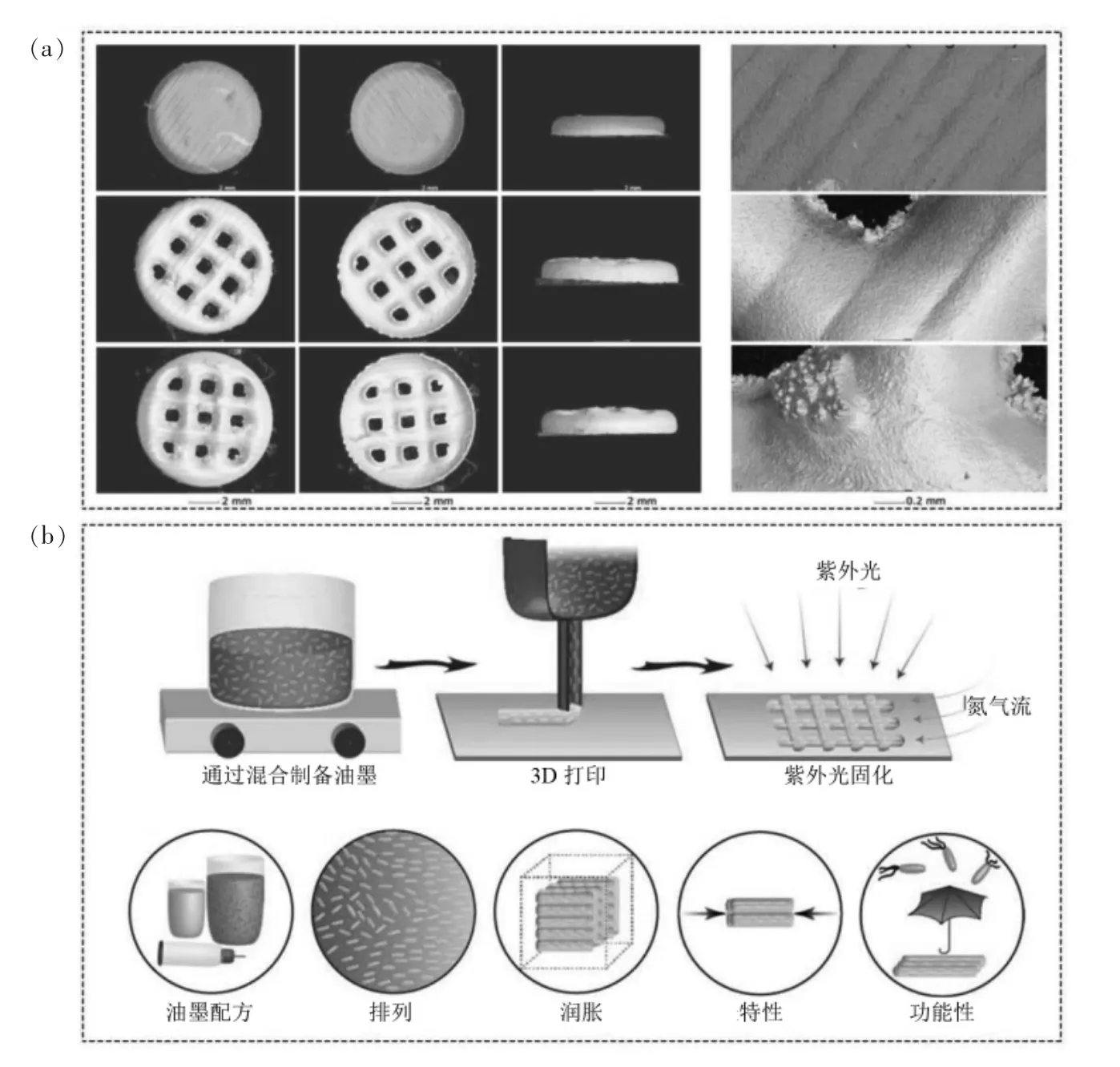

由于有机硅材料具有无毒、无刺激性等特性,其可用于制备药物制剂。HOLLANDER 等[23]采用半固态挤出打印机(EXT)与紫外线辅助交联技术相结合的方式制得了含有药物的聚二甲基硅氧烷(PDMS)结构,所用材料为双组分液体硅橡胶(Silopren UV LSR 2030)。以泼尼松龙为模型药物,制备了不同孔径、不同载药量的结构(图3)。研究发现,无论打印器件的孔隙度如何,从印刷结构中的药物释放量都是最高的。通过改变表面积/体积比,可以打印出不同释放率的结构。此外,半固态挤出3D 打印和UV交联都是在室温下进行的,此方法可成为制造含有温度敏感药物的控释装置的替代方法。FOERSTER等[24]采用双官能团甲基丙烯氧基丙基封端的聚二甲基硅氧烷(PDMS-DMA)、单官能团丙烯酸2-乙基己酯(EHA)和双(2,4,6-三甲基苯甲酰基)-苯基氧化膦(Irgacure 819),通过3D 喷墨打印技术和后续紫外线固化处理,制备了一种UV 固化、高柔韧的新型硅基材料(图4)。该材料的机械性能可以通过改变配方中可聚合试剂的比例来简单调节。通过增加PDMS-DMA 含量,可以使刚度在50 kPa 到180 kPa之间变化。研究结果表明,这种新型UV 固化有机硅材料比经典的铂催化加成固化PDMS 材料更软,可应用于柔性电子、再生医学等领域。

图3 3D 打印含有药物的PDMS 结构[23]

图4 用于3D 打印的定制设备及制备的样品[24]

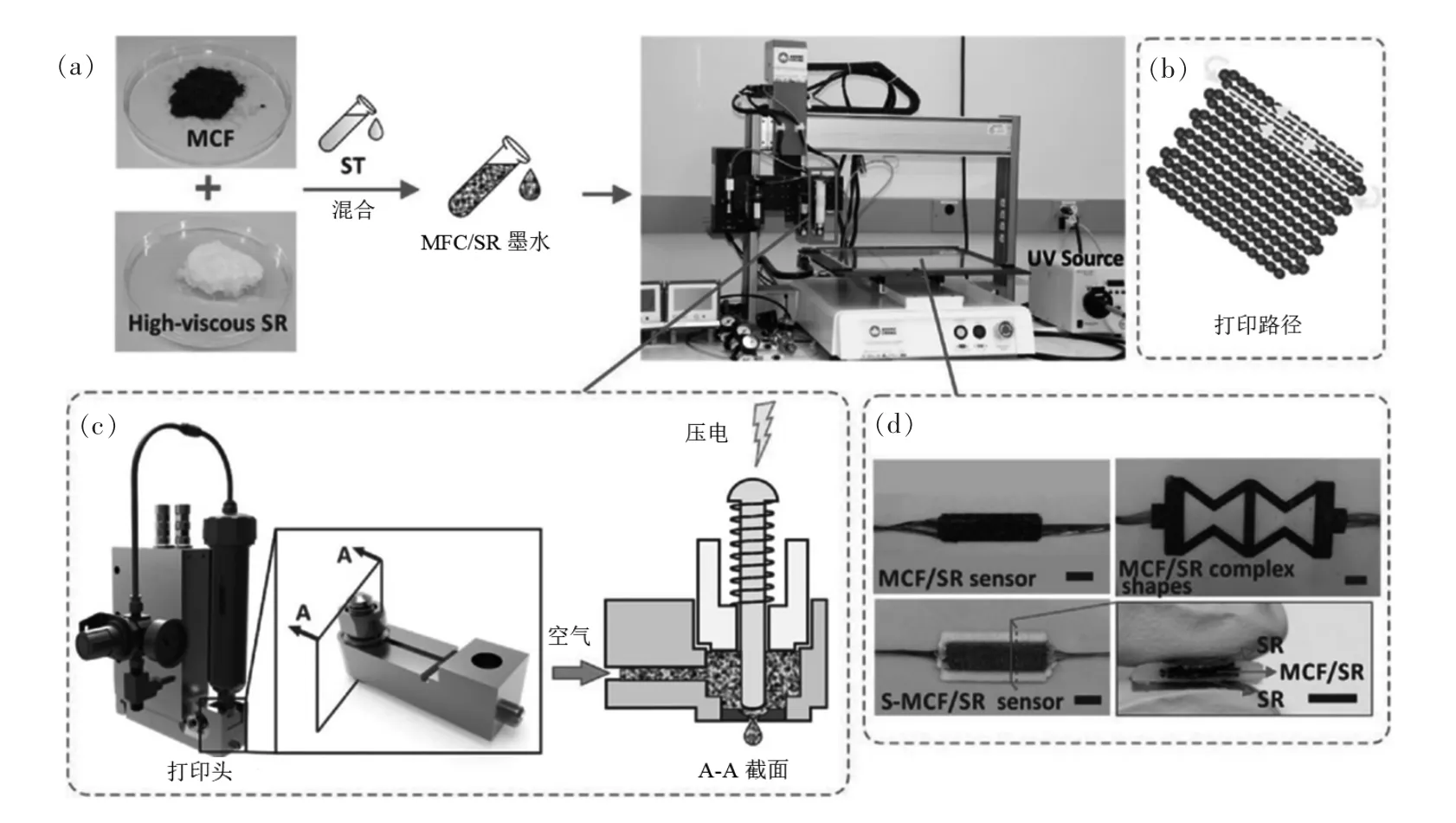

DAVOODI 等[25]采用两步聚合的策略,使用按需材料喷射技术(DODMJ)对高黏度的研磨碳纤维/硅橡胶(MCF/SR)复合材料进行高速3D 打印,然后经过紫外线逐层固化后制备出了导电MCF/SR 复合结构(图5)。在高达89°的弯曲变形下,MCF/SR 传感器的电阻可以增加9 倍。此外,研究者还将MCF/SR复合材料与SR 保护层(S-MCF/SR)夹在一起,可以在严重变形(特别是拉伸应用)中获得更好的耐久性。该研究制备的传感器弹性模量、屈服强度和断裂应变分别为(224±21)kPa、(302±18)kPa 和1.5%±0.3%,显示出良好的灵活性。S-MCF/SR 复合材料在人体运动检测中有巨大的应用潜力,对可穿戴传感器的发展有一定的促进作用。

图5 研磨碳纤维/硅橡胶(MCF/SR)复合材料的制造过程及传感器实物[25]

1.2 水凝胶材料

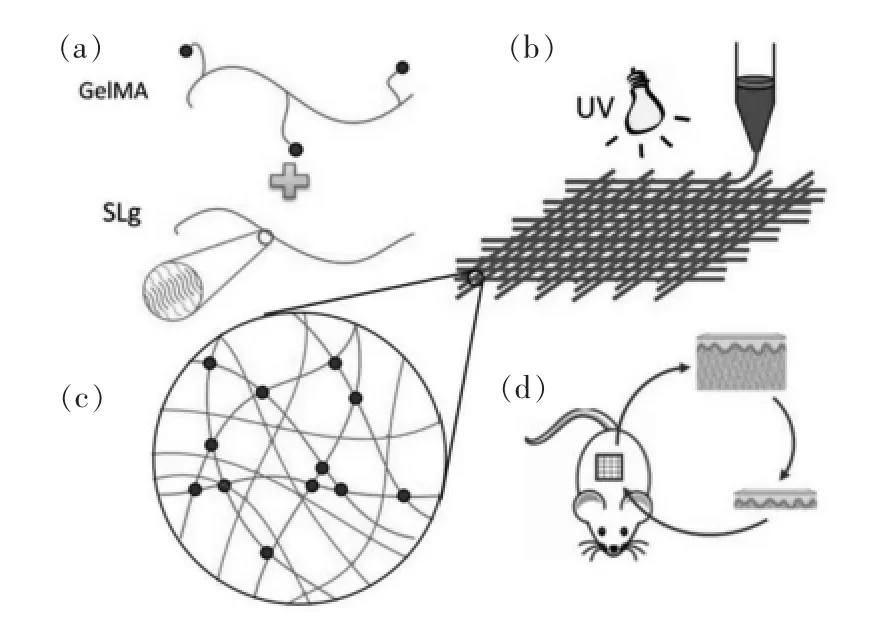

水凝胶是一种亲水的三维网络结构。由于交联网络的存在,这种高分子材料可以在水中进入溶胀状态并保有大量的水,具有良好的生物相容性,可用于制备创面敷料、药物载体等。对于水凝胶,孔隙率是一个可以决定细胞分化和功能方面的重要因素[26]。光固化3D 打印技术可以实现高分辨率成型,并且可以很好地控制水凝胶的孔隙率,从而制备出性能优良、功能多样的水凝胶材料。CHU 等[27]以促血管生成自组装肽纳米纤维水凝胶(SLg)和紫外线固化明胶(GelMA)结合成的复合材料,制备了一系列人工真皮替代物并进行了实践研究(图6)。构建的GelMA/SLg 水凝胶支架具有互穿聚合物网络,弹性和吸水性显著提高。此外,互穿网络导致形成更松散的多孔结构,为细胞迁移和增殖提供适当的微环境。研究还发现,含有20%肽水凝胶的3D 打印GelMA/SLg 支架具有最佳的胶原纤维结构,在血管重建和皮肤再生中修复周期最快。结果表明,该支架为皮肤再生和高质量愈合提供了一种有前景的人工真皮替代物。

图6 利用3D 打印技术制备人工真皮替代物[27]

WEIGAND 等[28]合成了一种具有紫外线固化和热固化机制的多功能苯并恶嗪单体(MA-BOX),并将其与丙烯酸酯官能化活性稀释剂(RD)、光引发剂乙基(2,4,6-三甲基苯甲酰基)苯基膦酸酯(TPO-L)组合制备出一种光热双固化的水凝胶材料(图7)。具体固化过程为:通过SLA 3D 打印对印刷配方进行UV 固化,以制备毫米级的精确零件。然后,在二次固化步骤中加热3D 打印部件,以激活热引发的开环聚合。研究发现,m(MA-BOX)∶m(RD)=60∶40 时制得的复合材料在较低的光引发剂负载水平下显示出快速的UV 固化速率,表现出快速的凝胶化和高烯烃转化率。与仅进行UV 固化的3D 打印部件相比,双固化3D 打印部件的玻璃化转变温度和储能模量都有所增加,表明在使用一次UV 固化3D 打印后,使用二次热固化可显著增加交联密度。综上,该研究中展示的独特双固化策略可拓展3D 打印应用的材料库。BURKE 等[29]采用紫外光固化的SLA 打印技术制备了聚乙二醇二甲基丙烯酸酯(PEGDMA)基水凝胶,并使用传统的紫外线照射装置固化制备了对照组。与紫外线照射装置固化的对照组样品相比,SLA 3D 打印工艺显著增加了PEGDMA 样品的润湿性和刚度,并且有优秀的聚合速率。

图7 光热双固化的水凝胶材料[28]

LI 等[30]开发了一种可调预固化DLP 的打印方法。通过分析固化层厚度与紫外线曝光时间的关系,将材料的固化过程分为预固化和进一步固化两个子过程,并且通过添加紫外线吸收剂来调节紫外线能量在材料中的穿透和分布,从而调节预固化过程。成型过程为:样品的第一层在较短时间内进行连续紫外线曝光并保持在预固化状态;然后,同时进行第一层的进一步固化和第二层的预固化。以此循环制备出了一系列生物相容性良好的水凝胶材料(图8)。所用单体为聚乙二醇二丙烯酸酯(PEGDA)和紫外线固化明胶(GelMA),光引发剂为苯基-2,4,6-三甲基苯甲酰膦酸锂(LAP)。该研究使用可调预固化DLP 方法制备了多个PC12 细胞(一种常用的神经细胞株),发现PC12 细胞获得了比传统DLP 方法更高的细胞活力(90.2%±6.1%)和更好的细胞形态(54.5%±4.8%)。

图8 3D 打印水凝胶材料[30]

1.3 纳米复合材料

纳米材料作为聚合物基复合材料的填料,人们对其进行了广泛的研究[31]。添加少量纳米相到复合材料体系中,就可以提升复合材料的各类性能,而不会影响其韧性[32]。在光固化3D 打印领域,将光敏树脂与纳米颗粒相结合制备纳米复合材料,可以在赋予打印器件更多功能的同时,使其机械性能更加优越,有助于开发更多用于光固化3D 打印的复合材料,拓展纳米材料的应用范围。

向光固化成型的复合材料中添加纳米填料可以提升复合材料的性能或将其功能化。ARIASFERREIRO 等[33]开发了用于数字光处理(DLP)3D 打印的新型导电聚合物,将聚苯胺(PANI-HCl)作为导电填料加入树脂体系中(图9(a))。树脂体系由作为主要单体的亚乙基乙二醇苯醚丙烯酸酯(EGPEA)、作为交联剂的1,6-己二醇二丙烯酸酯(HDODA)和作为光引发剂的二苯基(2,4,6-三甲基苯甲酰基)氧化膦(TPO)组成。研究发现,当嵌入树脂中的纳米填料为3%时,会使复合材料的电导率相对于纯树脂增加了三个数量级(σ≈10-5S/cm),而高于3.5%的聚苯胺负载则会阻碍印刷适性,让微观结构变得不均匀,且没有改善电性能。GRAF 等[34]向3-(三甲氧基硅基)甲基丙烯酸丙酯(MPS)中填充稳定的Al2O3纳米粒子,采用3D 喷墨打印技术与紫外线固化相结合的方法,制备了一种用于喷墨打印的氧化铝增强纳米复合光固化材料。相对于纯聚合基体,复合材料的拉伸强度和断裂伸长率分别提高了10.7%和74.9%。结果表明,将纳米填料掺入脆性光固化树脂中是提高机械性能的可行方法。TAN 等[35]将改性废丁腈橡胶粉末(WNRP)与光敏树脂结合,利用光固化3D 打印技术制备了一系列性能良好的复合材料(图9(b)),并通过硫醇-烯光反应在WNRP 表面接枝硫醇进行改性。结果表明,少量改性WNRP 可将复合材料的冲击强度从1.9 kJ/cm2提高到3.4 kJ/cm2,这种方法通过廉价的废胶粉极大地提高了3D 打印树脂的韧性,同时还能对废胶粉末进行再利用,减少了资源浪费。

图9 3D 打印的纳米复合材料

此外,LIU 等[36]基于挤出3D 打印和紫外线固化处理,以单体季戊四醇四丙烯酸酯基底,添加功能填料铁氧体粉末LSF90,制备了铁氧体电感器。打印器件表现出优异的磁导性能,可用于制备新型电感器。JUNG 等[37]将各种紫外光固化聚合物前驱体与量子点(QD)混合,通过立体光刻(SLA)3D 打印制备了多种3D 量子点透镜。将制备出的3D QD 透镜与蓝色InGaN LED 芯片结合以形成发光二极管(LED)器件,并与传统的QD-LED 进行比较。3D QD 透镜和蓝色LED 芯片之间的气隙不仅增加了视角,而且通过更好的散热大大降低了三维量子点透镜LED 的表面温度。此外,通过在3D QD 透镜上引入聚对苯二甲酸乙二醇酯阻挡层,可提升3D QD 透镜的稳定性。

1.4 生物基材料

生物基材料是最丰富的可再生资源之一,在生产环境友好型材料方面受到了越来越多的关注[38-39]。事实上,目前已经出现了一些新技术,将这些自然资源转化为新型单体和聚合物,其性能还不亚于传统聚合物[40-41]。生物基材料中的植物油可再生且价格低廉,这些特征使其成为一个极具吸引力和可持续性的生物原料,并得到了广泛的应用。光固化3D 打印技术非常适合使用这一类生物原料,凝固速度快的同时消耗的能量也较低。开发用于3D 打印的生物基树脂可以减少光固化3D 打印领域对化石能源的依赖,并创造新的应用。

植物油改性制备的环境友好型光敏树脂在减少环境污染的同时,还能保有良好的性能和稳定性,可用于替代光固化3D 打印领域中常用的传统聚合物。BARKANE 等[42]基于紫外光固化的SLA 技术制备出了热稳定性良好的生物基复合材料。该复合材料所用的主体树脂为光固化植物油环氧化丙烯酸酯(AESO)。所得材料的玻璃化转变温度提高10 °C,热降解温度提高28 °C。通过SLA 3D 打印固化的树脂比UV-LED 灯光固化的稳定性要高24%~29%。此外,在经历热破坏时,光固化树脂释放的有害气体比纯树脂更少,二氧化碳更多。随后,该研究者还对基于大豆油(AESO)的树脂配方进行了扩展研究,以更好地了解光聚合过程[43]。研究发现,当光引发剂的浓度从1%调整到7%时,复合材料所需的紫外线照射时间减少25%,固化时间约为4 s,而双键转化率(DBC%)高达80%,所制备器件的交联密度和机械性能都有显著改善(图10(a))。ROSA 等[44]将聚乙二醇二丙烯酸酯(PEGDA)与不同浓度的环氧丙烯酸大豆油(AESO)混合,然后,将微米或纳米晶纤维素(MCC 或CNC)作为填料加入优化的PEGDA/AESO配方中,最后通过SLA 3D 打印技术制备出了一系列生物基材料(图10(b)),所制备出的材料在水中的溶胀减少93%,拉伸强度和断裂伸长率得到大幅提升。该研究成果为纤维素增强生物基材料提供了一种可持续的解决方案,可用于3D 打印行业。

图10 用于3D 打印的部分生物基材料

2 光固化3D 打印复合材料的最新应用

光固化3D 打印技术采用光敏树脂或复合材料为原料,在计算机辅助设计(CAD)的帮助下几乎可以实现任何三维零件或结构的制造。光固化3D 打印技术在实现了复合材料高分辨率和高速打印的同时,还赋予了复合材料可定制性和功能性。这些特性拓展了光固化3D 打印材料在柔性电子、生物医学、水处理等领域的应用。

2.1 柔性电子领域

光固化3D 打印技术利用复合光敏树脂材料可制备复杂的三维立体结构,并使其拥有高韧性、导电性、自修复能力等特性。这些特性在柔性电子领域具有十分重要的作用,展现了光固化复合材料在柔性电子领域的极高应用价值。

聚二甲基硅氧烷(PDMS)及其衍生物由于其柔软的特性,非常适用于与其他材料复合来制备柔性传感器。JI 等[45]将商业Sylgard-184 与15% M-PDMS(甲基丙烯酸预聚物)混合制备成复合光敏树脂(PPDMS),采用两阶段固化的3D 打印方法,使用直接书写打印技术打印出3D 结构后,先进行紫外线固化,再进行高温热交联,制备出了高性能且结构精细的PDMS 材料。光热双固化后的结构具有优异的机械性能,断裂伸长率为123%时的拉伸强度为3.86 MPa。这种PDMS 的简便、通用的两阶段3D 打印方法可用于制备微流体、弹性制动器、柔性传感器等器件。LIU 等[46]通过在硫醇和乙烯基官能化聚硅氧烷之间连续进行硫醇-烯紫外光固化,以及在羧基和酰胺基官能化聚硅氧烷之间进行热固化,制备出了一系列具有可再加工性和3D 打印适配性的透明抗水解硅弹性体。这些硅弹性体在100 ℃下粉碎并压缩12 h,经过3 次再处理后,再处理的硅弹性体恢复了约85%的原始机械强度,并显示出有效的自我修复能力。此外,硅弹性体是透明的,在可见光下的透射率超过90%,并且耐水解,耐水热处理。这是一种能够使硅弹性体具备多功能性以拓宽其应用的简便途径,只需要进一步提高其机械强度,就可以更好地满足耐用、可穿戴和灵活电子设备的要求。

WONG 等[47]将商用Pluronic F127 的链端与甲基丙烯酸异氰酸乙酯反应来合成聚合物,然后将聚合物溶解在1-丁基-3-甲基咪唑四氟硼酸盐(BF4)中,形成剪切稀释的离子凝胶油墨,最后采用直接书写打印技术打印出3D 结构并经过短暂的紫外线固化,制备出了镂空的高韧性应变传感器(图11(a))。基于离子凝胶的应变传感器印刷成镂空形状,与连续薄膜相比,其延伸率高达310%。因此,这些可打印的三维离子凝胶可用于制备具有复杂几何形状的传感器设备。

图11 3D 打印传感器及不同成分的光敏树脂以12 个不同曝光时间制备的复杂结构

AHN 等[48]开发了一种在可见光环境下固化材料的3D 打印工艺。该研究所用材料主要为低聚氨基甲酸二丙烯酸酯(BR-741)、三(丙二醇)二丙烯酸酯(TPGDA)以及四季戊四醇(3-巯基丙酸)(PETMP)。结果表明,采用1%的四硫醇添加剂(PETMP)能够在大气氧气存在的情况下,实现低强度红光(2.5 mW/cm2)下快速高分辨率3D 打印,同时材料的凝胶化时间小于3 s,这可以与在相似强度下的紫外光固化相媲美(图11(b))。对于曝光时间固定为12 s 的实验组,当加入10% PETMP 时,氧敏感性基本消除,但由于增加PETMP 含量会导致更快的光固化,固化完成后仍进行长时间曝光可能会导致固化穿透(分辨率损失)。此外,PETMP 通过硫醇机制直接加入丙烯酸网络中,可减轻不良气味和潜在有毒添加剂的浸出。综上,该方法实现了不同波长光来激活不同化学反应,构建多功能材料,有望应用于组织工程和柔性电子领域。

2.2 生物医学领域

具有生物相容性、抗菌活性,可用于制备伤口敷料、药物制剂的光固化成型复合材料在生物医学领域有着广泛的应用。此外,利用光固化3D 打印技术可以根据需求,对复杂的对象进行快速调整,制备特殊结构的给药系统。CLARK 等[49]将3D 喷墨打印技术与紫外线固化相结合,以光固化N-乙烯基-2-吡咯烷酮(NVP)和聚(乙二醇)二丙烯酸酯为基质,制备出了含有已知难溶药物卡维地洛的固体制剂(图12(a))。该研究打印了几种简单的几何图形(环、网格、圆柱体、薄膜)。在10 h 内,研究发现所有印刷片剂几何形状的卡维地洛释放超过80%。卡维地洛在薄膜中的释放行为最快,其次是环状和网状结构,在圆柱形结构中最慢。该固体制剂有助于推动光固化材料在生物医学领域的应用。

图12 用于生物医学领域的3D 打印固体制剂和纤维素水凝胶

FOURMANN 等[50]将直接墨水书写3D 打印技术(DIW)与紫外线固化处理相结合,制备了基于纤维素纳米晶体和纳米纤维的功能化聚合物水凝胶(图12(b))。所用的光聚合单体为N-异丙基丙烯酰胺(NIPAM),交联剂为乙二醇二甲基丙烯酸酯(EGDMA)。纤维素纳米晶体(CNC)是主要的增强元素(质量分数最高为35%),而使用较少的(质量分数1%)的纤维素纳米纤维(CNF)可显著增强油墨的形状保持力和调节其流变性能。与其他3D 打印方法相比,这种方法更容易控制刚性增强元件的局部方向。此外,该研究还引入功能化肽ε-聚赖氨酸使水凝胶获得优秀的抗菌性能,这在生物医学的应用中有着潜在用途。LIM 等[51]制备了一种新型的用于DLP 3D 打印的丙烯酸-聚氨酯(APU)。当在复合树脂配方中添加质量分数为10%的聚氨酯(AU)时,光敏树脂APU 可实现数十微米尺度的高分辨率3D物体打印,且打印的材料具有优良的力学性能。在细胞毒性测试中,APU 的细胞存活率超过90%,表明该树脂无细胞毒性,有良好的生物相容性。

2.3 水处理领域

水资源关系到社会的可持续发展,除了减少水资源的浪费,进行污水处理也是有必要的[52]。当前水处理设备大多应用于工业生产和大规模的废水处理,并不能普及到家庭单位或小型个体企业[53]。此外,小型水处理设备的生产过程复杂,价格昂贵,且工业级废水处理方法不适合使用小型设备[54-55]。3D打印技术基于光敏树脂或光固化复合材料可以制造精细、可定制以及具有吸附能力的多孔结构,在水处理领域具有广阔的应用前景。

多孔碳是常见的吸附材料,常用于制备水处理器。由于成本问题,光固化3D 打印技术比传统工艺更适合制备精细、可定制的水处理器。MEDINA 等[56]将SLA3D 打印技术和超交联吡咯衍生超多孔碳(HCP-碳)相结合,制备了用于去除水中污染物的多孔碳(图13),所用材料为甲基丙烯酸单体/低聚物和光引发剂组成的透明光活性树脂(Formlabs)、表面积为3361 m2g-1的HCP-碳。研究者先采用SLA 3D 打印技术制备出非后固化的小型器件,随后利用涂刷装置将HCP-碳直接固定在小型器件柔软且具有黏性的表面。在紫外线后固化后,HCP-碳便永久固定在小型器件上。使用该方法制备的多孔材料克服了SLA 3D 打印制备器件的固有局限性(低表面积),在水净化领域有一定的应用潜力。

图13 3D 打印技术在用于水处理领域的应用[56]

MAI 等[57]将FDM 3D 打印和UV 固化相结合,制备出了杀菌效果良好的水处理器。具体过程是先制备出具有光催化活性和可实现3D 打印功能的TiO2/PLA 复合材料,并使用FDM 打印出所需的装置,然后采用刷涂法将制备好的具有载银TiO2光催化剂的UV 固化树脂涂覆到印刷装置上,最后在紫外线辐射室完成固化。结果表明,这种复合方法制备的装置提高了3D 打印水处理设备的性能。当银负载量为5%时,光催化降解性能可以得到有效改善。该新型装置对废水中的有机物具有良好的降解性和杀菌效果,在饮用水处理中具有潜在的应用前景。

3 总结与展望

光固化3D 打印技术已经成为一种先进制造工艺,能够快速生产复杂的3D 对象。光固化3D 打印制造过程与传统的制造过程不同,传统的“减法”制造过程需要较多的时间、材料和设备,而光固化3D打印以简单的“加法”方式进行制造,通过连续增长完成目标。近年来,光固化3D 打印领域在材料制备、打印器件结构功能复杂化以及工艺优化等方面取得了一定的进展。通过添加纳米材料(纤维素纳米晶、纤维素纳米纤丝、纳米填料等),结合功能材料,采用光热双固化复合成型等方法,为改善材料性能及扩大光固化3D 打印的应用提供了一定的思路,但仍然有许多需要解决的问题,主要包括:

(1)过度依赖短波长高能紫外光,限制了光固化3D 打印的发展。在短波长紫外光条件下,普遍存在吸收、散射和降解等现象。现代工艺中对高能紫外光的依赖会限制适用于光固化3D 打印的可选材料种类。因此,研究开发出能够在近紫外或可见光波长条件下固化的新材料,能够促进光固化3D 打印技术的发展。

(2)当前,光固化3D 打印领域使用的树脂及单体材料大多源自化石能源。大量化石能源的消耗造成了许多环境问题。而且,一些化石能源具有一定的毒性,在使用时还要注意安全问题。因此,减少化石能源的使用是有必要的,寻找替代化石能源的材料来源可实现光固化3D 打印领域的可持续发展。

(3)相对于传统制造,可用于光固化成型的材料种类还不够丰富。采用有限的材料组合制备具有特定功能的高性能材料的难度较大。例如,有机硅材料中的PDMS 材料大多既没有光响应性,也没有适当的黏度,这让光固化打印技术在PDMS 材料的选择上受限。即使采用PDMS 材料与光敏树脂组成光热双固化材料,制备机械性能优良的器件还是比较困难。

综上,光固化3D 打印领域复合材料的开发及其应用研究还有很大的发展空间。光固化成型的复合材料在各方面还存在一定的问题,需要进一步优化改良,以满足更多领域的应用需求。光固化3D 打印的发展方向主要有:第一,改良光固化3D 打印工艺,在可见光或者低能量光线条件下实现高分辨率且高速的3D 打印,让成本较低且无害的可见光成为光固化3D 打印的可选择光源;第二,将自然资源如植物油这类材料转化为新型单体和聚合物,并提升其性能,以取代传统化石能源;第三,开发更多树脂配方,拓展可选材料,进一步提升打印器件的机械性能。