地下矿井涌水处理及资源化工程设计与实际应用

2023-09-24李攀荣谢锦文王佳琪

曾 凯 李攀荣* 谢锦文 王佳琪

(1 江西金达莱环保股份有限公司 江西南昌 330000 2 江西省城市污水处理及高品质再生利用研究重点实验室 江西南昌 330000)

引言

我国拥有丰富的煤炭资源,煤炭储量居世界第3 位,是一个产煤大国。然而,煤炭产业耗水非常严重,这就加剧了我国水资源短缺现状。据统计,以淮河为界,淮河以南地区水资源占全国的比重约81%,但煤炭资源占全国的比重仅为1/4;淮河以北地区水资源占全国的比重约19%,而煤炭资源占全国的比重却高达3/4。因此,水资源与煤炭资源地理分布严重失衡[1],造成了我国煤炭产业严重缺水的现状,严重影响了煤炭产业的发展[2]。另外,煤炭生产过程中会生产大量的矿井废水,据统计仅2019 年煤炭生产过程中产生的矿井废水就达到了71 亿m3[3]。一方面矿井废水外排,造成水资源白白浪费;另一方面煤炭生产过程中又需要大量水资源,若能实现对煤矿矿井废水的资源化利用,既可以解决矿井废水直排、污染环境、资源浪费的问题,又可以促进煤炭产业的可持续发展,社会经济效益显著。

矿井涌水作为煤矿矿井废水中的重要组成部分,因其水质成分较为简单,有机物浓度较低,多为悬浮物质、盐分的特点,具有资源化利用的广阔前景[4]。然而,据相关研究统计结果表明,目前我国矿井废水实际利用率不到30%,因此矿井废水资源化回收利用提升空间较大[5]。以西部某煤矿矿井涌水处理及资源化工程为例,探讨地下矿井涌水资源化利用工艺设计方案,为矿井废水资源化利用提供参考。

1 工程概况

西部某煤矿设计生产能力600 万t/a,目前矿区正常涌水量为8640m3/d。由于地下矿井涌水水质较为复杂,如果直接回用于生产,将会对生产设备产生不利影响。因此,为了缓解矿区用水紧张现状,该工程针对其中北一区域涌水进行处理,正常涌水量约3000m3/d,水中含盐量高、矿化度高,处理后出水达到《生活饮用水卫生标准》(GB 5749-2022),满足矿区生产用水要求,具体进出水水质情况见表1。

2 工艺流程

矿井废水处理较为典型的工艺流程,主要有常规的混凝沉淀过滤处理与多效蒸发、浓缩等蒸发结晶处理和利用反渗透膜进行膜分离处理、利用电化学原理进行电渗析处理等,其中膜分离处理、蒸发结晶处理是目前主流的核心技术工艺[6][7]。混凝沉淀过滤处理主要是去除废水中悬浮污染物质,需要进一步通过蒸发结晶、膜分离或者电渗析深度处理之后,才能满足矿区生产用水标准。通过蒸发结晶、膜分离、电渗析3 种矿井废水处理工艺进行对比分析,结果表明蒸发结晶法处理地下矿井废水出水水质好,同时还可以充分利用矿区的低成本热源作为蒸发媒介,成本较低,竞争优势明显,如内蒙古中煤远兴能源化工有限公司综合水处理项目便是以多级蒸发结晶工艺为核心。而膜分离技术同样在出水水质方面表现优异,虽然其电耗稍高,但结合脱盐效率、占地面积、智能化等多方面考虑,其综合优势突出,已经成为了近年来工业废水资源化利用的主流工艺[8],如中天合创能源化工有限公司矿井水深度处理项目、中煤鄂尔多斯能源化工有限公司矿井水深度处理项目等工程均采用膜分离技术,实现了废水零排放。

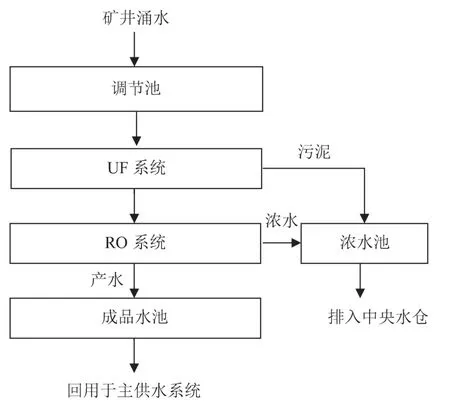

西部某煤矿矿井涌水处理及资源化工程建设用地选址地下回风巷内,巷内横向截面作业空间小,局部地面高低起伏,地块狭长、施工困难、防火防爆要求高,工艺流程简单、构筑物少、占地小,污水处理系统自动化程度高,现场无需依赖专业技术人员便可日常运维管理。因此,该工程综合各方面因素考虑,选用占地小、智能化程度高的膜分离处理技术,设计了“UF+RO”双膜处理工艺作为核心工艺环节,具体工艺流程如图1 所示。

图1 “UF+RO”双膜处理工艺流程图

矿井涌水经管道收集后进入污水处理站调节池,在调节池内均匀水质水量后进入UF(Ultra Filtration)系统,通过膜的过滤作用将污水中的各类污染物隔离去除,保证出水水质达到RO(Reverse Osmosis)系统进水要求。

UF 系统出水进入中间水池,出水通过中转泵泵入保安过滤器,再经高压泵泵入RO 系统产水进入成品水池,回用于主供水系统,成品水进入主供水管网,变频恒压控制、远程流量监测控制,与主供水管网可切换控制使用。RO 系统浓水进入浓水池再排入中央水仓。

3 主要构(建)筑物设计

由于煤矿矿井下空间狭小建设施工条件受限,各构筑物池体顺应地势高低落差建设,尽量减少池体挖深,池底设计为阶梯式,最大限度利用井下空间,污水站总占地面积约为1040m2(208m×5m)。由于矿井内瓦斯浓度高,防爆要求高,因此对电机设备选型及管理要求严格,所选用设备必须均为矿用防爆型,必且全部经过煤安认证。同时,在污水处理场站上风口附近设置煤矿用固定式甲烷断电仪(报警浓度≥1.5%CH4,断电浓度≥1.5%CH4,复电浓度<1.5%CH4)、一氧化碳检测仪、温度检测仪,主要用于检测污水处理场站巷道内的甲烷浓度,并实现监测区域内的甲烷浓度显示、报警并对被控设备进行闭锁、解锁控制,确保污水处理工程现场作业安全。

3.1 调节池

调节池主要功能为调节均匀水质水量,出水进入UF 系统进一步处理。池体采用钢混+防腐结构,尺寸为81(L)m×4.5(B)m×2.7~3.5(H)m,有效池容约为1100m3,水力停留时间为8h。主要设备有潜污泵(Q=150m3/h,H=10m,N=7.5kW,1用1 备)、高压鼓风机(Q=220m3/h,3000mmaq,N=7.5kW,2 台)、超声波液位计(0~4m,1 台)。

3.2 UF 系统

污水通过超滤膜进行膜分离作用,从而保证污水中的各类污染物通过膜的过滤作用得到去除,保证出水水质。设有反应池2 格、配水池1座、膜池1 座,采用钢混+防腐结构,其中反应池尺寸为1.5(L)m×2.2(B)m×3.2(H)m、膜池尺寸为29.4(L)m×3.5(B)m×3.2(H)m。配备有卧式离心耐酸碱泵(Q=6.3m3/h,H=20m,N=1.5kW,3台;Q=25m3/h,H=20m,N=4kW,1台)、隔膜计量泵(Q=167L/h,10bar,N=0.75kW,2 台)、中空纤维膜组件(500t/d,6 用2 备)、潜污泵(Q=25m3/h,H=10m,N=2.2kW,6 用2 备)、高压鼓风机(Q=110m3/h,3000mmaq,N=3kW,6 用2 备)、搅拌机(20rpm,N=0.55kW,2 台;30rpm,N=0.75kW,1 台)、转子流量计(6 用2 备)、液位计(超声波式,0~4m,1台;数显式,0~2m,2台;浮球式,0~3m,6 用2 备)等主要设备。

3.3 中间水池

UF 系统出水进入中间水池,通过中转泵将水泵入RO 系统。中间水池采用钢混+防腐结构,尺寸为9(L)m×4.5(B)m×3.2(H)m,配有直联卧式离心泵(Q=160m3/h,H=28m,N=18.5kW,1 用1 备)、超声波液位计(0~4m,1 台)等。

3.4 RO 系统

进一步去除污水中污染物,经RO 系统后产水进入成品水池,并可直接回用于产线。工程设计水资源回收率为60%,产水量为1800 m3/d,浓水量为1200 m3/d。系统设计采用8040 型5RO膜90支、膜壳15支,配有立式多级离心泵(Q=130m3/h,H=139.5m,N=75kW,1 用1 备)、直联卧式离心泵(Q=160m3/h,H=28m,N=18.5kW,1 用1 备)、卧式离心耐酸碱泵(Q=6.3m3/h,H=20m,N=1.5kW,1 台;Q=12.5m3/h,H=20m,N=3kW,1 台)、隔膜计量泵(Q=25L/h,最大压力12bar,N=0.37kW,1 台)、搅拌机(20rpm,N=0.55kW,1 台)、保安过滤器(φ600,5 支装,滤芯精度5μm,1 套)、药洗过滤器(φ600,5支装,滤芯精度5μm,1 套)、搅拌机(20rpm,N=0.55kW,1 台)、数显式液位计(0~2m,1 台)等主要设备。

3.5 成品水池

用于储存RO 系统产水,回用于主供水系统。池体采用钢混结构,尺寸为190(L)m×4.5(B)m×3.2~4.1(H)m,主要设备有立式多级离心泵(Q=110m3/h,H=121m,N=55kW,1 用1 备)、直联卧式离心泵(Q=25m3/h,H=18m,N=2.2kW,1 用1 备)、超声波液位计(0~4m,1 台)、电磁流量计(1 台)等。

3.6 浓水池

用于储存RO 系统浓水及UF 系统污泥。池体采用钢混+防腐结构,尺寸为25.2(L)m×4.5(B)m×3.2(H)m,设有立式多级离心泵(Q=60m3/h,H=120m,N=37kW,1 用1 备)、超声波液位计(0~4m,1 台)、电磁流量计1 台等主要设备。

4 设计特点

工程由于选址为地下回风巷内,地块为狭长型、宽度窄,设计工艺要求流程简单,核心工艺环节仅为2 个,占地仅为0.35m2/t 水。结合地势特点,各构筑物池体顺应地势高低落差建设,尽量减少池体挖深,池底设计为阶梯式,最大限度利用井下空间,采用竖向设计减少厂区挖填方量和节省污水提升费用。自控系统采用自动与手动相结合、分散控制与集中调度相结合,实现在地面远程监控厂站运行。同时,在污水处理场站内设置煤矿用固定式甲烷断电仪、一氧化碳传感器、温度传感器、馈电传感器,若检测到场站甲烷浓度超过规范值时,由煤矿采用的固定式甲烷断电仪发出报警并对馈电开关进行闭锁,保障污水厂站运行和现场作业人员安全。

5 运行效果分析

5.1 运行结果

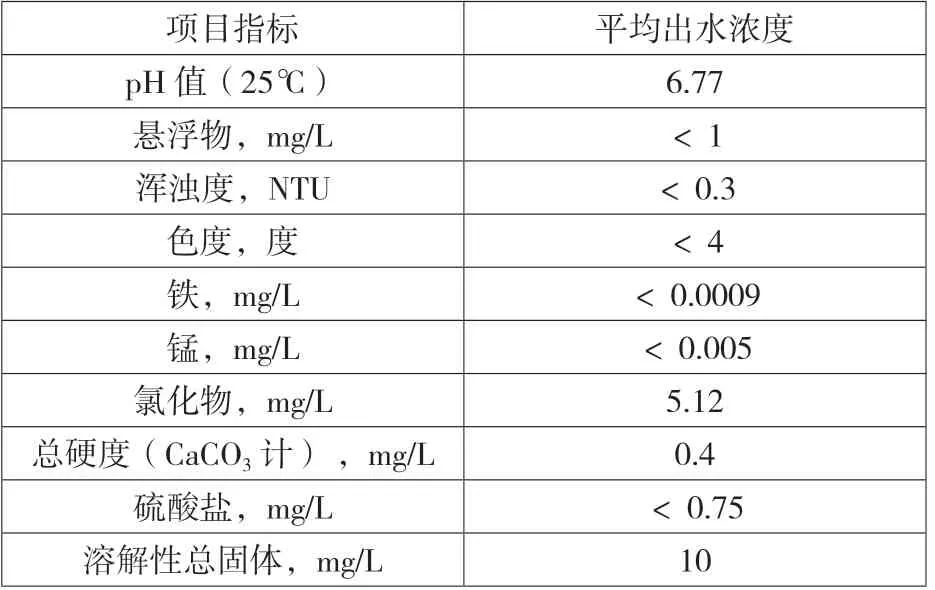

项目运行投产以来,出水稳定优于设计目标值,达到了《生活饮用水卫生标准》(GB 5749-2022)标准,可满足矿区日常生产用水水质要求,主要出水水质指标见表2。

表2 项目主要出水指标情况

5.2 工程投资及运行成本

5.2.1 工程投资

项目建设规模3000 m3/d,主要建设内容包括调节池、UF 系统、中间水池、RO 系统、成品水池、浓水池的土建施工,电气及自控、管道及设备安装等,工程总投资约3000 万元。

5.2.2 运行成本

项目运行成本主要包括电费、人工费、药剂费以及日常维护管理费用等(不计入折旧费),运行成本约为3.8 元/t 水,其中电费约为1.16 元/t 水、药剂费约为0.91 元/t 水。项目可实现水资源回用1800 m3/d,按西部某地工业用水价格约为5 元/t水(自来水费加污水处理费)计算,每天可产生经济效益9000 元,折合每吨水经济效益3 元。项目实际运行成本约为0.8 元/t 水(抵扣水资源回用经济效益后)。

结语

我国是一个产煤大国,但同时也是一个水资源极度缺乏的国家。煤炭产业的发展需要消耗大量的水资源,与我国水资源短缺现状有冲突。在我国加快推进水资源循环利用的大背景下,煤炭生产时地下矿井涌水水量大,水质成分简单,具有资源化回收利用的条件和迫切性,产生的经济和环境效益也十分可观。上文中所述地下矿井涌水处理及资源化工程案例,在环境保护和水资源回用方面展现出的优势,可以为矿井废水资源化利用提供工程经验借鉴。