猕猴桃果园有机肥免开沟施肥机设计与试验

2023-09-23朱新华赵怀松伏胜康李旭东郭文川张李娴

朱新华 赵怀松 伏胜康 李旭东 郭文川 张李娴

(1.西北农林科技大学机械与电子工程学院,陕西杨凌 712100;2.四川航天职业技术学院,成都 610100)

0 引言

施用有机肥是果园生产管理中的一个重要环节,能有效增加土壤有机质含量、改善土壤结构及理化性状,进而提高果品品质和产量[1-2]。目前,猕猴桃等藤本类果树建园时均采用藤架式结构[3]。果园生产管理机械必须在藤架下作业,可通行空间狭小,对施肥机的外形尺寸和整机动力均有一定限制。基于此,猕猴桃等藤架式果园有机肥施肥主要有两种方式:一种是小型撒肥机全园撒施配合小型旋耕机浅旋的分段式方式,新西兰、日本猕猴桃果园甚至仅将有机肥抛撒在全园地表[4]。该方式肥料裸露,肥效低,环境污染大;另一种是采用小型开沟机开沟,然后人工撒肥入沟并覆土填埋。然而,果园有机肥施肥量高达45 t/hm2[5],人工作业效率低、劳动强度大,且肥料集中在沟底,不利于果树根系对养分的吸收利用[6]。因此,基于农机农艺融合创新猕猴桃果园有机肥施肥工艺并研制施肥装备具有重要意义。

开沟施肥是果园常见的有机肥施肥方式之一。其特点是施肥深度大(300~500 mm),近根施肥易于果树吸收,肥料利用率高,且具有松土和修剪根系的作用[7]。但其施肥深度过深,肥料过于集中,不符合猕猴桃果树根系浅层分布的生长特点,不利于根系对养分的吸收。开沟、施肥、覆土过程功耗大[8-9],要求一体化施肥机配套动力高。同时,有机肥施肥体量大,要求施肥机肥箱容积大。因此,开沟施肥方式和设备受到藤架式果园狭小空间结构的限制。如何降低施肥功耗并提高有机肥施肥效率(肥箱容积大、作业速度高),实现猕猴桃等藤架式果园精准施肥是亟待解决的问题。

近年来,果园施肥装备研发主要集中在撒肥机和开沟施肥一体化施肥机方面。离心圆盘式有机肥撒肥机[10-13]可完成果园颗粒肥撒施,施肥均匀、效率高,但肥料浪费严重、肥效低。ZHANG等[8]研制的自动调节深度式果园双行开沟施肥机以及WAN等[14]研制的果园有机肥开沟施肥机均具备一体化开沟、施肥、覆土等功能,但整机尺寸过大(4 030 mm×2 470 mm×2 150 mm)、肥箱容积过小(0.4 m3),无法在猕猴桃等藤架式果园作业。因此,目前兼顾大装载量的小型高效有机肥施肥机未见相关研究报道。

综上所述,开沟施肥工艺存在机械作业功耗大、肥料分布不利于猕猴桃根系吸收养分等缺点。现有施肥装备难以适应猕猴桃等藤架式果园有机肥高效精准施肥要求。因此,本研究基于猕猴桃果园施肥农艺农机融合分析,提出一种猕猴桃果园免开沟施肥方法。在此基础上研制有机肥免开沟施肥机,并通过田间试验评价作业效果。

1 基于农艺农机融合的免开沟施肥方法

1.1 猕猴桃果园施肥农艺农机融合分析

猕猴桃种植多采用藤架式结构,其典型结构是“T”形架[15]。果树行距为3.0~5.0 m,株距为4.5~5.0 m,藤架高度为1.6~2.5 m[16]。猕猴桃果树具有肉质根系,主根少,须根发达而稠密,对土壤透水性、透气性有较高要求[17-18]。根系分布浅,0~400 mm土层中根系数量占总根量的86%以上,其中0~200 mm土层中根系数量占比达54.8%[19]。传统的深沟施肥会影响果树对养分的吸收,降低肥效,也不利于提高根区土壤的透水性和透气性。同时,由于肉质根系含有大量水分,对高盐环境极为敏感,大量、集中施肥也会造成“烧根”现象。因此,猕猴桃果园有机肥施肥的合理方法是肥-土浅层混合分布。

猕猴桃等藤架式果园空间对施肥机械的外形尺寸限制苛刻,但猕猴桃果园的有机肥施肥量高达45 t/hm2[5],这要求施肥机械具有足够的肥料运载能力。为了提高作业效率,肥箱容积应不小于1.0 m3。猕猴桃等藤架式果园空间也对施肥机的动力配置构成约束,多数果园允许通行的拖拉机动力不超过40 kW[20]。然而,传统的开沟施肥机械中,开沟和覆土作业功率消耗占到总功率的70%以上[21],且机具前进速度越大,开沟功耗占比越大。因此,开沟施肥方式不适于猕猴桃等藤架式果园有机肥施肥,应提出新型机械化方法以克服果园空间对施肥机外形尺寸、动力配置和肥箱容积的限制,并提高肥效。

1.2 猕猴桃果园免开沟施肥工艺与机械化方法

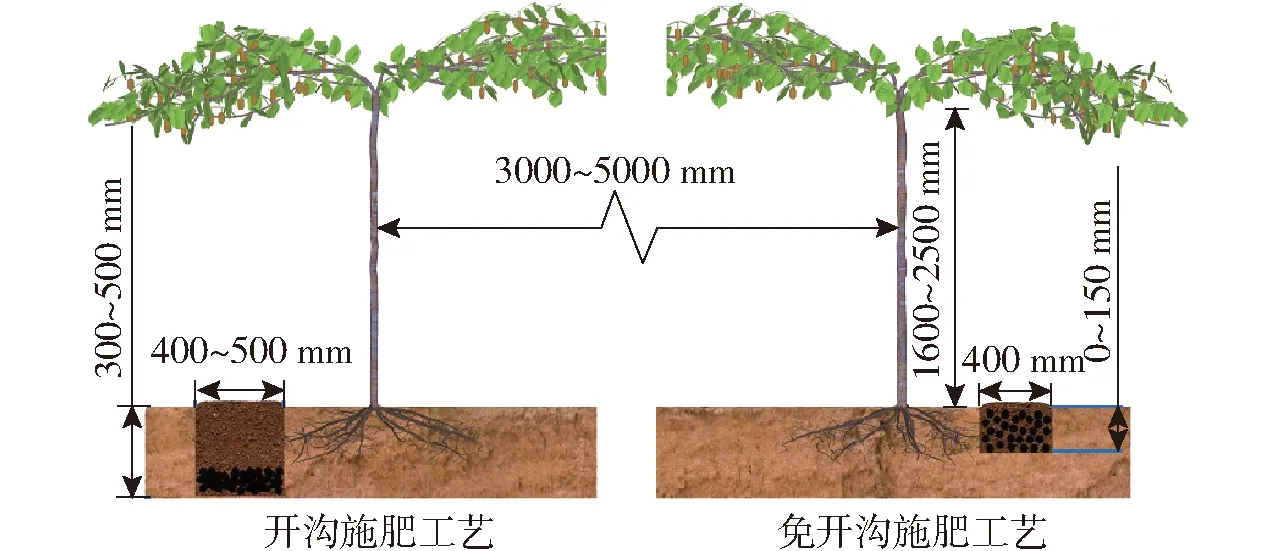

基于农机农艺融合,本文提出一种猕猴桃果园有机肥免开沟施肥新工艺。如图1所示,将有机肥沿树行侧根边际线铺撒于地表,并同步旋埋。施肥过程不开沟,肥料在土层深0~150 mm内分布,条带宽度约400 mm,肥-土混合分布,地表不露肥。该工艺的优点是:肥层接近根系,有利于养分吸收和改善根区土壤结构。通过逐年施肥累积,形成深度约200 mm的基质层;免开沟施肥可大大减小开沟和覆土功耗;肥-土混合且地表不露肥可提高土壤孔隙率,减少养分损失,提高肥效。图1展示了开沟施肥与免开沟施肥工艺。

图1 猕猴桃果园施肥技术示意图

免开沟施肥工艺的机械作业方法如图2所示。施肥机沿树行行进,撒肥装置沿果树根系边缘线外侧将有机肥均匀铺撒,形成条状肥带;混肥装置将肥料旋切入土,与土壤混合;混肥刀带动少量土粒后抛,将肥-土混合层覆盖,使表层不露肥。该方法中,施肥、混肥、覆土全过程一体化完成。施肥深度可调,且可根据地形调整混肥装置倾角,适应地形。

图2 猕猴桃果园有机肥免开沟机械化施肥原理图

与开沟施肥相比,免开沟施肥减少土壤扰动功耗,以克服猕猴桃等藤架式果园狭小空间对动力配置的限制。同时实现肥-土全层混合,避免有机肥集中分布于沟底,以提高肥效。

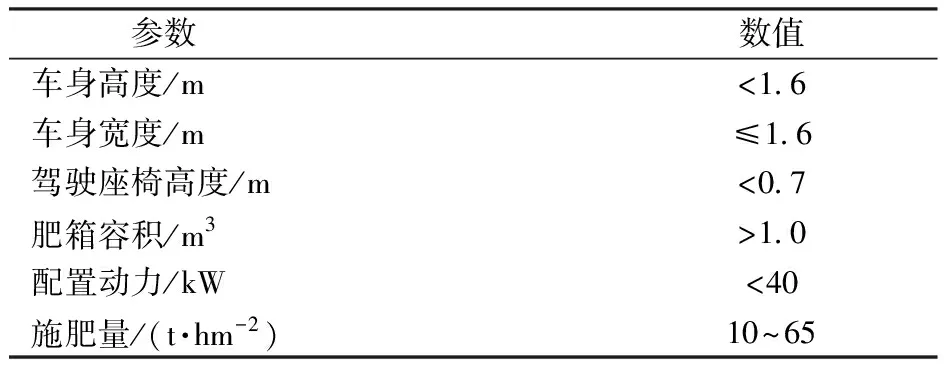

免开沟施肥工艺对施肥机的技术要求如表1所示。

表1 猕猴桃果园有机肥施肥机设计要求

免开沟施肥机设计要解决的关键技术问题是:降低混肥装置功耗,混肥刀能够将肥料旋入预定的分布深度,实现肥-土全层混合,并将少量土壤颗粒后抛覆土,避免地表露肥;非工作时,混肥装置翻转回收,提高果园通过性能;由于是单边侧向施肥,必须解决机身抗扭转问题;合理利用有限空间,提高肥箱容积。

2 免开沟施肥机结构与工作原理

2.1 施肥机方案评价

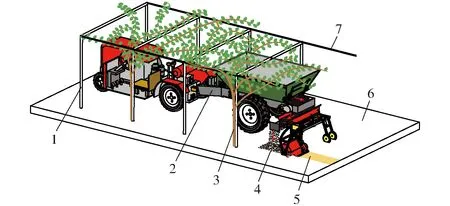

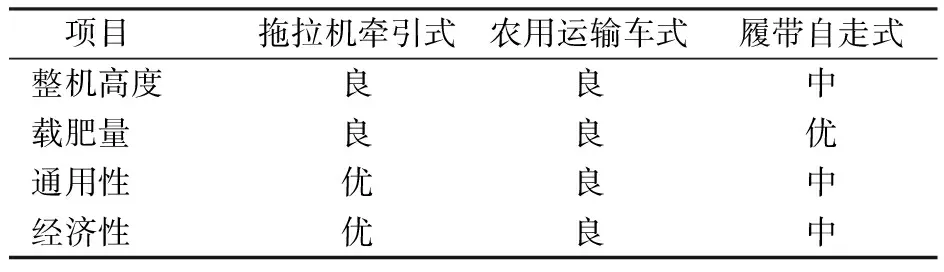

如图3所示,施肥机方案包括拖拉机牵引式、农用运输车式、履带自走式3种。狭小空间(特别是高度方向)对施肥机尺寸与动力的限制以及施肥作业效率等因素是免开沟有机肥施肥机方案评价的重点。综合评价如表2所示。

表2 施肥机车体方案评价

图3 施肥机方案示意图

拖拉机牵引式方案整机高度低,载肥量大,动力相对充足。操作简单,稳定性高,成本低,且通用性强,容易推广。因此,选择该方案作为有机肥免开沟施肥机整机方案。

2.2 施肥机结构与工作原理

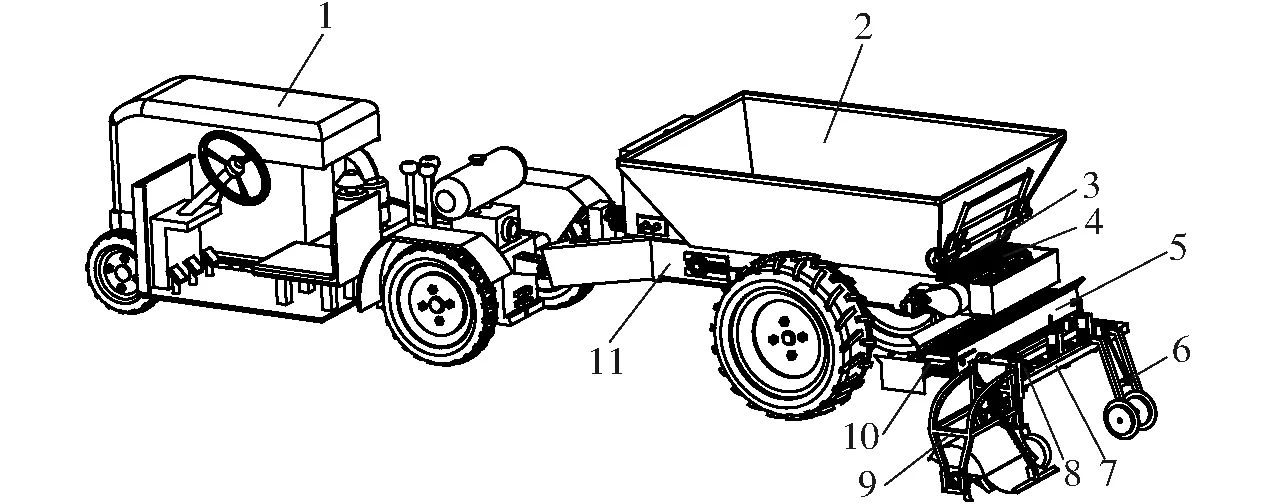

有机肥免开沟施肥机结构如图4所示。主要由低矮侧座拖拉机、施肥拖车、肥箱、排肥装置、抛肥装置、混肥装置、抗扭装置、卷轴装置、控制系统等构成。刮板式抛肥装置固定在肥箱后部。混肥装置的主体是一个刀辊,通过机架安装在抛肥装置后部。在非作业侧安装抗扭装置,以保持车身平衡。卷轴装置在非作业状态时收回混肥装置和抗扭装置至收放架上。施肥机的功率消耗包括整机牵引功耗,排肥、抛肥、混肥功耗,最低配套功率应大于21.4 kW。为确保施肥机稳定工作,选择配套功率37.5 kW。由于藤架对施肥机的高度限制,拖拉机选择低矮侧座拖拉机,驾驶座椅离地高度0.6 m。整机尺寸(长×宽×高)为3.7 m×1.5 m×1.6 m,肥箱容积为1.2 m3。施肥深度150 mm,排肥量2.5~6.5 kg/s,施肥效率0.2~1.2 hm2/h。

图4 猕猴桃果园有机肥免开沟施肥机整机结构图

施肥作业时,施肥拖车在拖拉机的牵引下前进。操纵手柄控制卷轴装置使混肥装置和抗扭装置同步旋降入土。有机肥由排肥装置与抛肥装置排出,经抛肥口落在靠近树行侧边地表,铺撒成一定宽度和厚度的肥带。同时,混肥装置将肥料旋切,埋入一定深度的土层并与土壤混合。刀辊带动少量土粒后抛,覆盖肥-土混合层,使地表不露肥。施肥结束后,启动卷轴装置使混肥装置和抗扭装置同步收回。施肥过程中,施肥量、施肥深度可调。此外,刀辊主轴转角可调,以适应地表倾斜。该机也可用于其它果园的深沟施肥。作业时,抛肥装置将肥料经抛肥口施入开好的条沟,混肥装置完成混肥和覆土作业。

2.3 传动系统

免开沟施肥机传动系统采用液压传动与机械传动组合形式。其中,抛肥装置通过链传动方式驱动;排肥装置、混肥装置、卷轴装置均由液压系统驱动,通过液压控制元件灵活调整作业参数。传动系统如图5所示。

图5 传动系统原理图

3 关键部件设计

3.1 抛肥装置设计

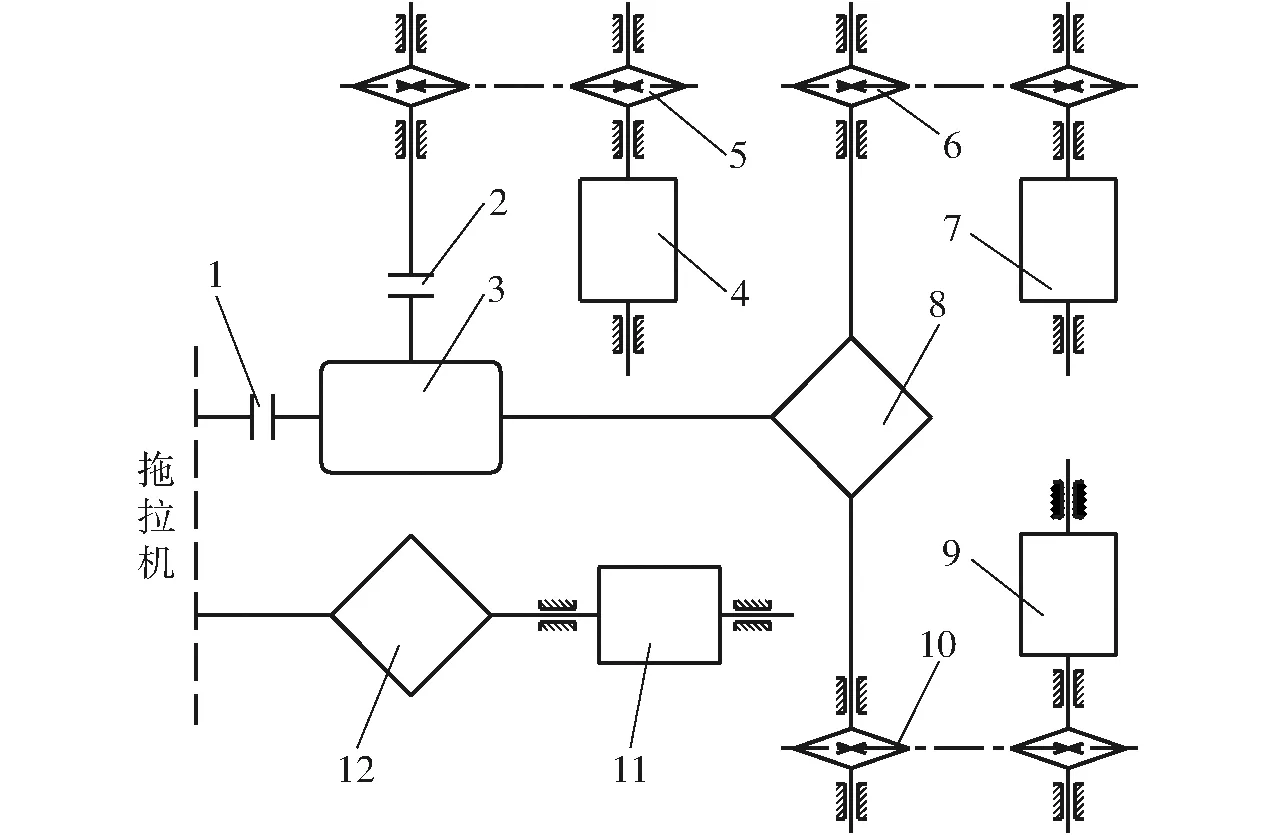

抛肥装置采用刮板式结构,主要由链条、刮板、链轮、挡肥板和抛肥槽构成,如图6a所示。其中,挡肥板伸出距离可调。

图6 抛肥装置示意图

抛肥距离为抛肥装置的关键设计参数,其影响施肥机对不同行距果园的适应性。如图6b所示,忽略空气阻力,肥料抛出后其水平方向位移、竖直方向位移分别为

l=vt

(1)

(2)

(3)

式中l——水平方向位移,m

v——链条速度,m/s

t——肥料飞行时间,s

h——竖直方向位移,m

g——重力加速度,取9.8 m/s2

z——链轮齿数

n——链轮转速,r/min

p——链条节距,mm

为保证挡肥板起到调节抛肥距离的作用,肥料运动轨迹应与挡肥板相交。即,当肥料竖直方向位移h不大于挡肥板高度a时,肥料水平方向位移l应大于等于挡肥板伸出距离b(即抛肥距离),由此得

(4)

根据链轮链条结构,链轮齿数z为9,链条节距p为44.45 mm。挡肥板高度a取0.3 m,挡肥板伸出距离b在0.2~0.5 m范围内可调。根据式(4),挡肥板能够调节抛肥距离的条件为n≥312 r/min。考虑速度损失,链轮转速n取350 r/min。

3.2 混肥装置设计

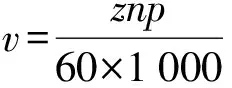

3.2.1结构设计

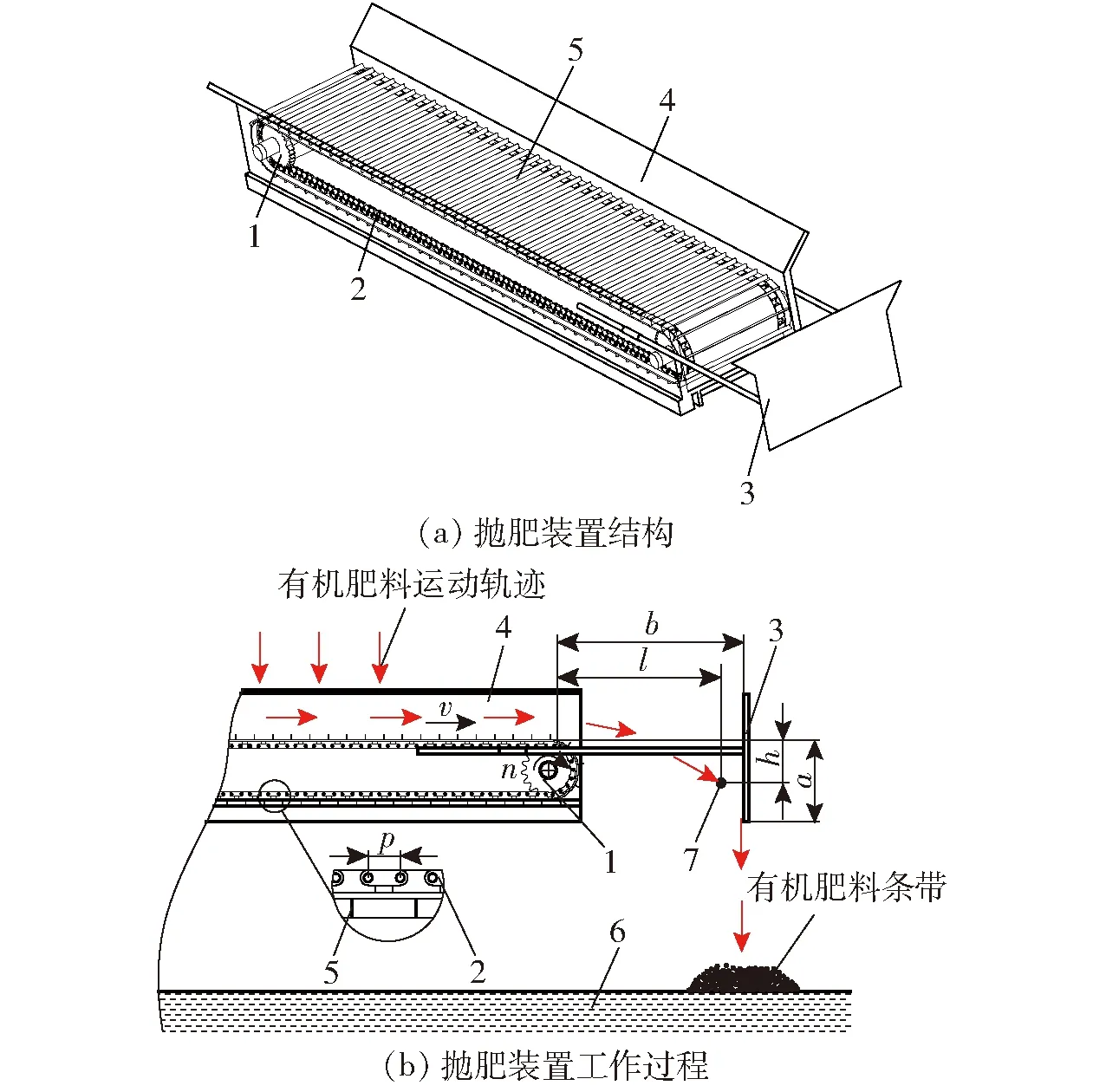

混肥装置是免开沟施肥机的核心部件,主要由刀辊、罩壳、平土拖板、限深轮和混肥架组成,如图7a所示。刀辊横向安装于混肥架底端。其右侧安装有限深轮。罩壳置于混肥架内侧、刀辊上方。平土拖板置于罩壳后端,并与其铰接。刀辊上安装有4组交错排列的旋耕刀,同组4把刀之间沿刀盘圆周方向呈90°均匀排列。旋耕刀结构如图7b所示。根据施肥深度,选用PⅡ180型旋耕刀,回转半径为180 mm。作业过程中,旋耕刀将有机肥旋切入土,并带入不同深度与土壤混合。旋耕刀过最低点后,将土粒(此时大部分肥料颗粒已脱离旋耕刀)向后抛出,对肥-土混合层覆盖。同时,平土拖板将两侧浮土刮拨至肥-土混合层表面,进一步对其覆盖。

图7 混肥装置示意图

3.2.2混肥过程仿真试验

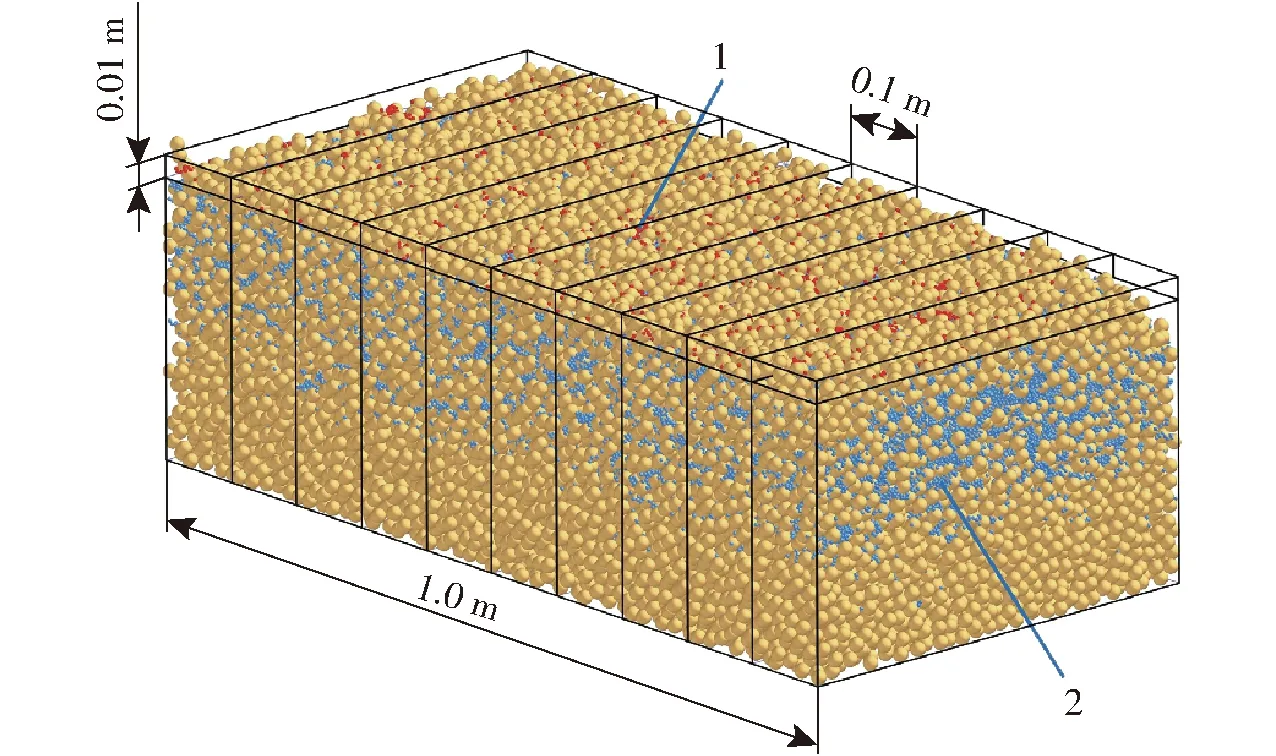

基于离散元仿真对刀辊的作业效果进行分析。在EDEM软件中建立1.5 m×0.6 m×0.3 m(长×宽×高)土槽模型和1.5 m×0.3 m(长×宽)有机肥条带模型(设定施肥量为5.0 kg/m),并将刀辊、罩壳三维模型导入,如图8所示。

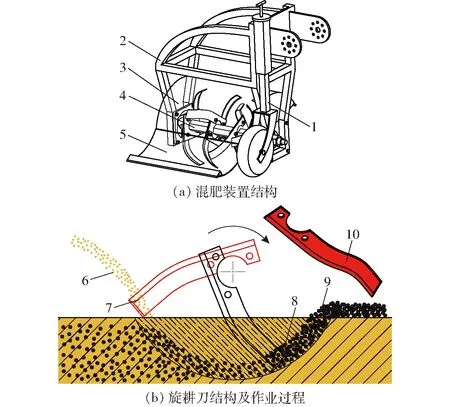

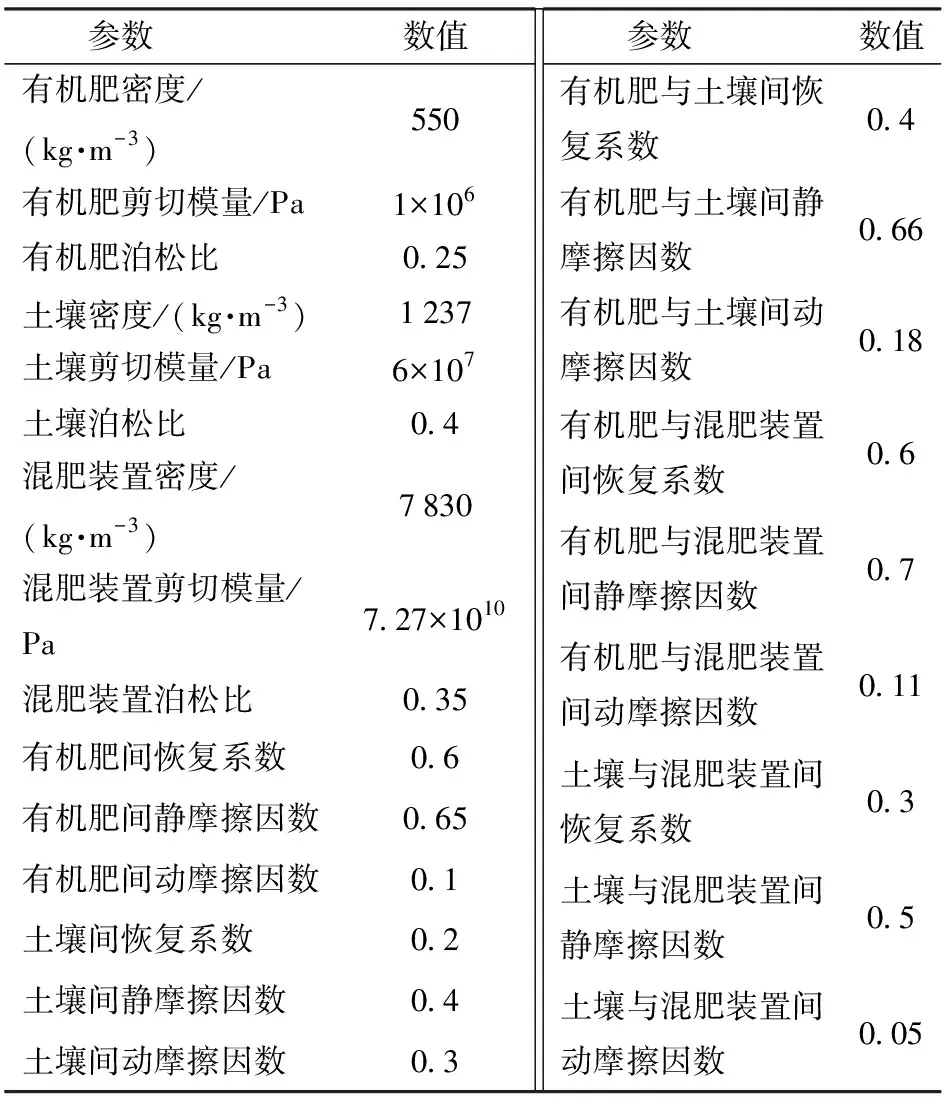

陕西等猕猴桃主产区果园土壤类型多属于粘壤土,土壤颗粒凝结成土壤团聚体,其平均粒径约3.4 mm[22];有机肥料(标准NY/T 525—2021)是目前猕猴桃果园常施用有机肥,其平均粒径约0.8 mm[23]。根据文献[24],将土壤与有机肥颗粒粒径均按照相同比例放大5倍,分别设置为17 mm和4 mm。土壤颗粒间选用Bonding接触模型,其法向与切向刚度系数均设置为5×107N/m3[25],法向与切向临界粘结应力均设置为30 000 Pa[26];有机肥颗粒间选用Hertz-Mindlin with JKR接触模型,其Surface Energy设置为0.045 J/m2[27]。其余参数设置参考文献[25-28],如表3所示。仿真中刀辊入土深度为150 mm,罩壳跟随刀辊同步前进。仿真步长设定为3.4×10-5s,数据保存间隔为0.01 s,仿真网格为3.5倍颗粒半径,仿真总时长为6 s。

表3 仿真参数

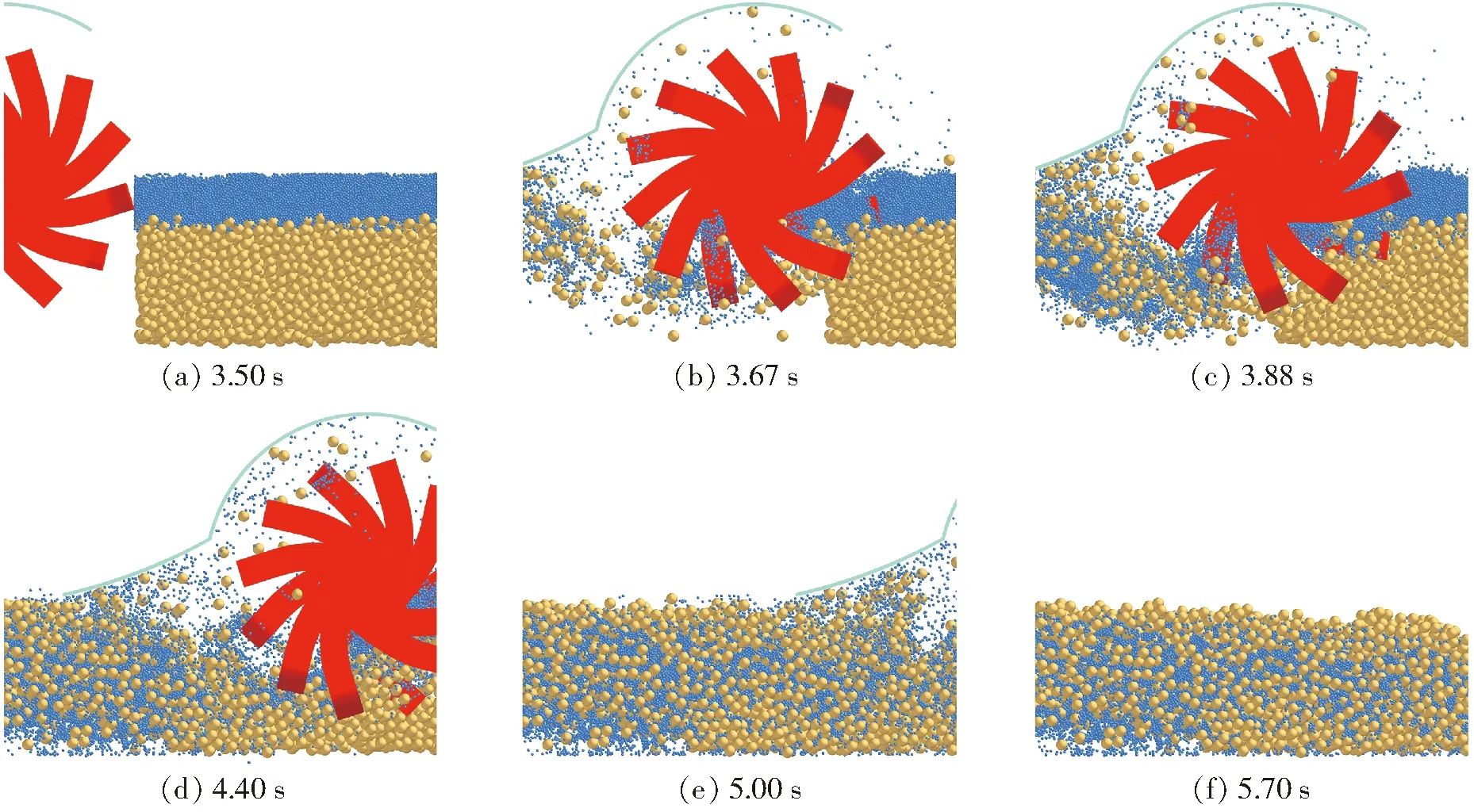

刀辊仿真过程如图9所示。3.50 s时(图9a),刀辊开始旋切有机肥;3.67 s时(图9b),有机肥与土壤在刀辊作用下混合;3.88 s时(图9c),少量土壤颗粒随刀辊向后抛出,碰撞罩壳后留在地表,覆盖肥-土混合层;在4.40~5.00 s(图9d、9e),刀辊持续作业,完成混肥、埋肥;5.70 s时(图9f),刀辊作业结束,有机肥被埋入土壤,且与土壤混合。

图9 仿真过程

沿刀辊前进方向,选取有效试验距离为1.0 m,每0.1 m为一段,共10段。混肥效果如图10所示。以0~0.01 m作为表层土壤,定义表层土壤中有机肥颗粒数占全层有机肥总颗粒数的百分比为露肥率。并以露肥率、有机肥颗粒最大分布深度和功耗为评价指标,确定刀辊作业过程中的最优刀机速比(刀辊线速度与前进速度比值)。

图10 混肥效果示意图

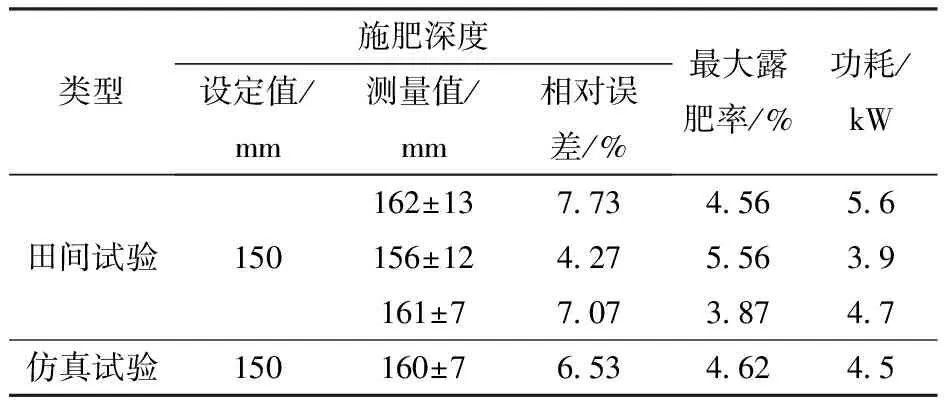

根据仿真试验,最优刀机速比为32。在刀辊线速度为5.47 m/s(转速290 r/min)、前进速度为0.17 m/s时,有机肥颗粒最大分布深度平均值为(160±7) mm,相对设定施肥深度150 mm的最大误差为6.53%;露肥率小于等于4.62%;混肥装置平均功耗为4.5 kW。

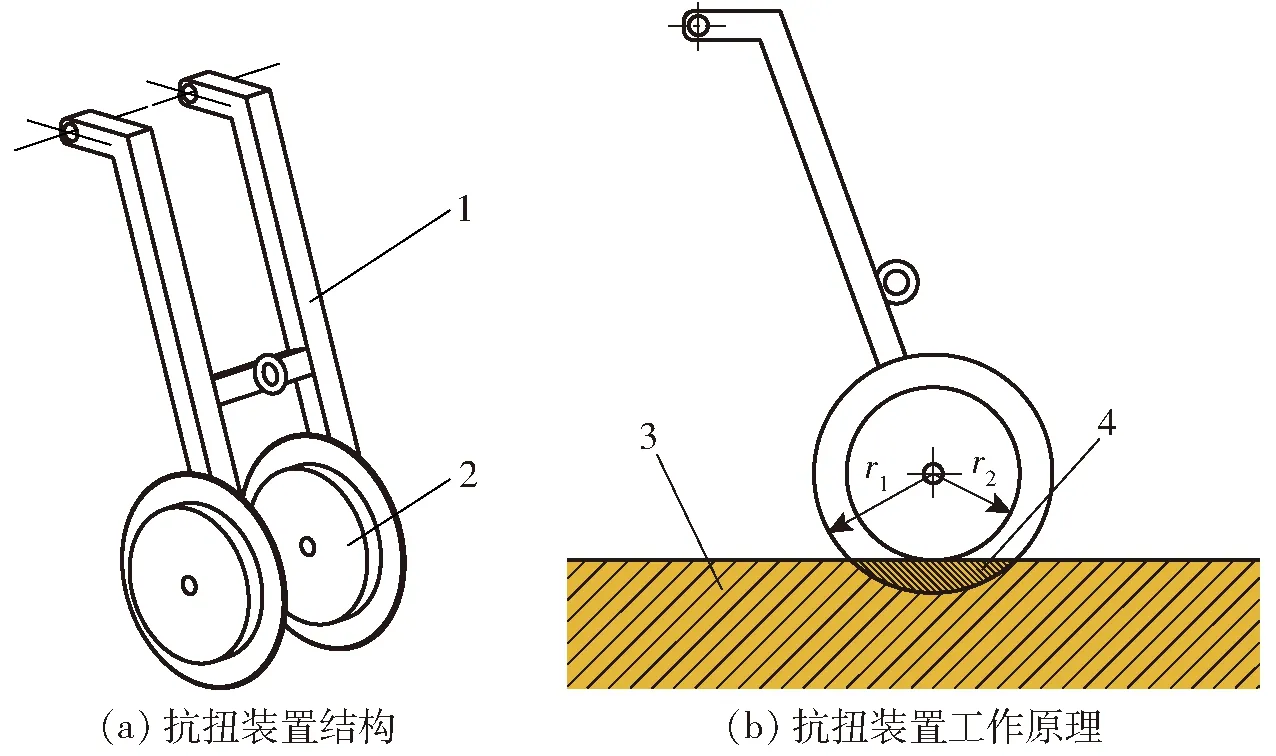

3.3 抗扭装置设计

施肥机上设置抗扭装置以平衡混肥装置产生的扭矩。抗扭装置由2个抗扭轮和抗扭轮架构成,如图11所示。

图11 抗扭装置示意图

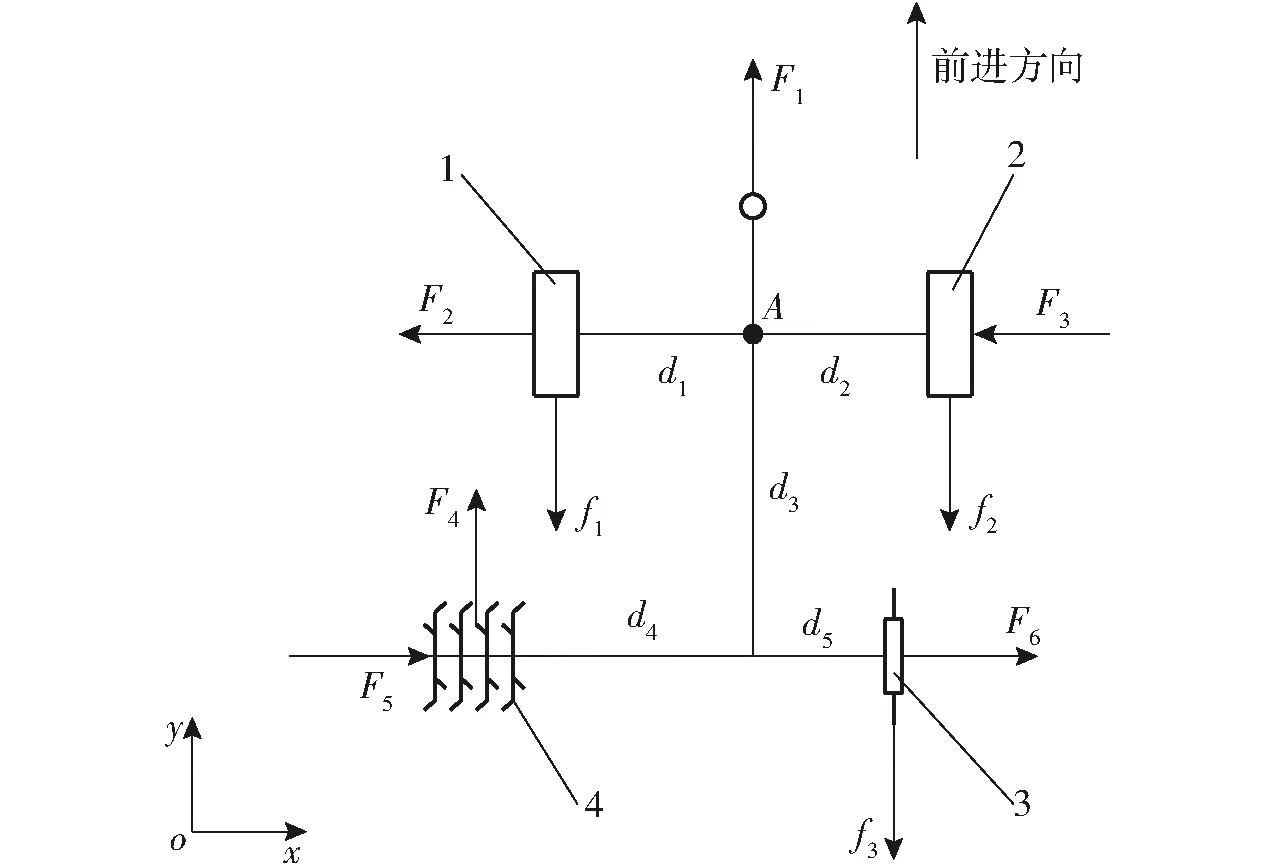

假定施肥机匀速前进,拖拉机与施肥拖车纵轴线重叠。对施肥拖车在水平面上进行受力分析,如图12所示。

图12 施肥拖车受力分析

建立施肥拖车受力平衡方程

(5)

式中 ∑Fx、∑Fy——施肥拖车分别沿x、y方向所受合力,N

∑MA——施肥拖车上点A所受合力矩,N·m

F1——拖拉机对施肥拖车的牵引力,N

F2、F3——地面分别对左、右车轮侧向力,N

F4、F5——混肥装置分别沿y、x方向工作阻力,N

F6——土壤对抗扭装置作用力,N

f1、f2——左、右轮胎分别与土壤摩擦力,N

f3——抗扭装置与土壤的摩擦力,N

d1、d2——左、右轮胎分别到车身纵轴线距离,m

d3——左、右轮胎连线到混肥装置、抗扭装置连线的距离,m

d4、d5——混肥装置、抗扭装置分别到车身纵轴线距离,m

假定d1=d2,f1=f2。根据式(5),施肥拖车不发生偏转的临界条件为

F4d4-F5d3=F6d3-f3d5

(6)

其中

f3=μGk

(7)

式中μ——抗扭装置与土壤的动摩擦因数,取0.05

Gk——抗扭装置重力,N

根据莫尔-库伦破坏准则,在土壤不发生破坏情况下,其对抗扭装置作用力F6应小于土壤抗剪力,即

(8)

式中c——土壤粘聚力,Pa

φ——土壤内部摩擦角,(°)

S——抗扭装置切土面积,m2

根据抗扭装置的结构,其切土面积S可表示为

(9)

式中r1——抗扭轮外圆半径,m

r2——抗扭轮内圆半径,m

联立式(6)~(8),可得施肥拖车在抗扭装置作用下不发生偏转的条件为

(10)

根据施肥拖车结构,d3取1.5 m,d4取1.0 m,d5取0.2 m,抗扭装置重力Gk取200 N。土壤粘聚力c取41 701 Pa,土壤内部摩擦角φ取24.42°。混肥装置工作阻力与前进速度、刀辊转速、混肥深度呈正相关[29]。离散元仿真表明,当混肥装置前进速度为0.7 m/s,刀辊转速为350 r/min,混肥深度为150 mm时(其余参数设定如上所示),混肥装置工作阻力F4、F5分别为559.0、-184.4 N,此时,施肥拖车点A所受最大扭矩max(F4d4-F5d3)为835.6 N·m。联立式(9)、(10),并考虑到不同土壤的抗剪力差异较大,抗扭轮外圆半径r1取0.15 m,内圆半径r2取0.08 m。

3.4 卷轴装置设计

卷轴装置同步收放混肥装置和抗扭装置如图13所示。主要由摆动缸、钢索、绞盘组成。混肥装置、绞盘固连在摆动缸上,由摆动缸带动回转,绞盘与抗扭装置由钢索经导向环连接。摆动缸旋转轴与施肥机前进方向一致,回转角度在0°~180°可调,回转角速度由液压系统Ⅰ调节。

施肥作业时,液压系统Ⅰ控制摆动缸转动,调节回转角度使混肥装置适应地形作业,如图14a和图14b所示;在非作业状态时,卷轴装置同步收回混肥装置与抗扭装置至车身内侧,以提高整机转弯和道路行驶性能,避免刮伤果树,如图14c所示。

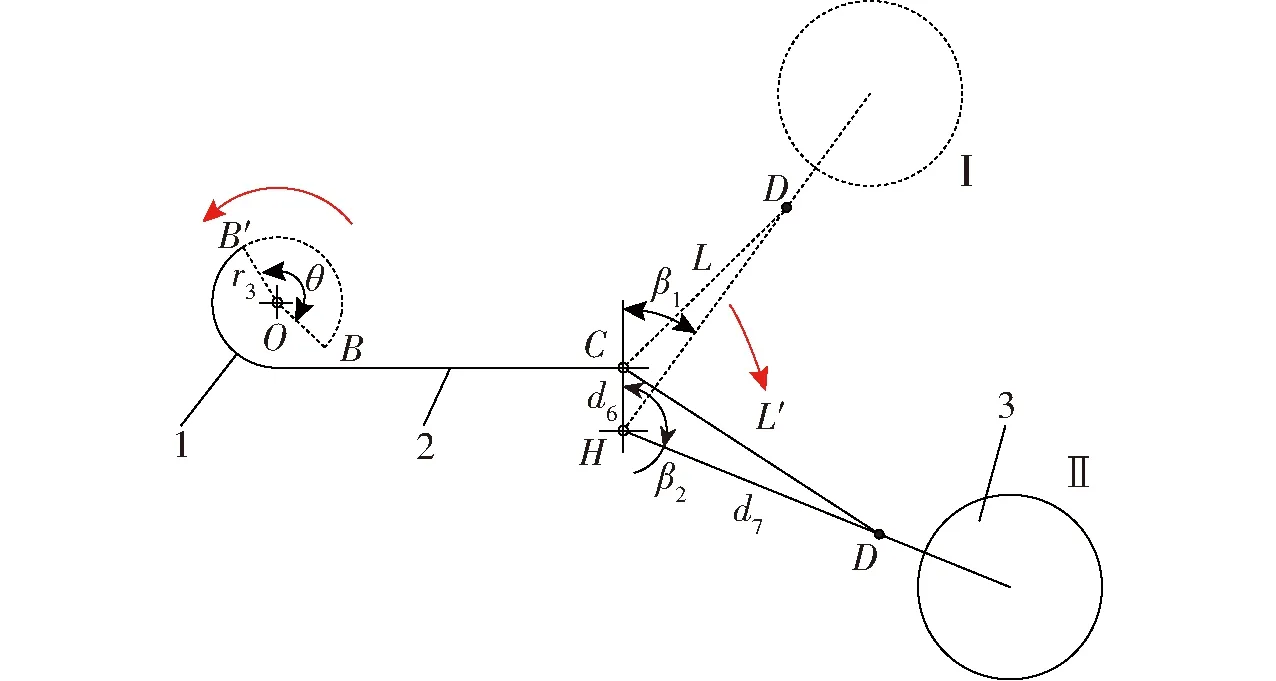

卷轴装置工作原理如图15所示。设绞盘由B旋转至B′的回转中心为O,钢索回转中心为C,钢索与抗扭装置连接点为D,抗扭装置回转中心为H。当绞盘在B位置时,抗扭装置在位置Ⅰ,CD两点间钢索长度为L,CH与HD间夹角为β1;当绞盘旋转至B′位置时,抗扭装置旋转至位置Ⅱ,即抗扭轮入土,CD两点间钢索伸长为L′,CH与HD间夹角变为β2。

图15 卷轴装置工作示意图

由图15可知,抗扭装置由位置Ⅰ旋转至位置Ⅱ的过程中,存在几何关系

(11)

其中

(12)

(13)

式中r3——绞盘半径,mm

θ——绞盘转动角度,(°)

d6——CH两点间距离,mm

d7——HD两点间距离,mm

由式(11)~(13)可得绞盘半径r3与d6、d7、β1、β2、θ的关系为

(14)

根据抗扭装置的安装位置以及混肥装置的调节需求,CH间距d6取100 mm,HD间距d7取400 mm,CH与HD间夹角β1取13°,β2取153°,绞盘转动角θ取180°。根据式(14),确定绞盘半径r3为68 mm。

4 田间试验

4.1 试验条件

试验地点位于陕西省杨凌区西北农林科技大学试验站。土质为粘壤土,土壤紧实度为5 680 kPa,湿基含水率为12.13%,密度为1 237 kg/m3。有机肥购自陕西睿浩生物有限公司,含水率为43.17%,平均密度为550 kg/m3。

4.2 试验方法

以玉米籽粒作为标记物,反映有机肥在土壤中的分布。试验前,将有机肥与玉米籽粒按质量比例5∶1混合均匀。以施肥量5 kg/m开展免开沟施肥试验。试验过程中,施肥机以慢1挡(0.17 m/s)的车速前进,混肥装置转速为290 r/min。在最大设计施肥深度150 mm下试验,单次作业长度为20 m。试验重复3次,结果取平均值。

(1)混肥装置功耗计算:施肥过程中,采用液压测试仪(CHPM480型,雷诺智能技术有限公司)采集混肥装置液压系统回路压力和流量。混肥装置功耗计算式为

(15)

式中P——混肥装置功耗,kW

p0——液压系统回路压力,MPa

q——液压系统回路流量,L/min

η——液压系统效率,取0.85

(2)露肥率统计与施肥深度测量:施肥作业后,按等距取样法选取5个大小为30 cm×40 cm(长×宽)的采样区(深度200 mm),统计每个采样区地表裸露及全层玉米籽粒数量。全层玉米籽粒数量统计时,采用标准筛对土壤筛分,并人工拣选出玉米籽粒。同时,测量施肥深度(玉米籽粒分布深度)。以地表裸露玉米籽粒数量占全层玉米籽粒数量的百分比作为露肥率,计算式为

(16)

式中δ——露肥率,%

k1——采样区地表裸露玉米籽粒数量

k2——采样区全层玉米籽粒数量

4.3 试验结果与分析

施肥机作业效果如图16所示,肥料在施肥深度内能够全层混合。

图16 田间试验

试验结果如表4所示,实际施肥深度略大于设计施肥深度150 mm,相对误差小于等于7.73%。实际露肥率小于等于5.56%。混肥装置平均功耗为4.7 kW,试验与仿真结果的误差为4.3%,表明仿真结果可靠。综合表明,施肥机具备良好的性能,满足猕猴桃等藤架式果园施肥要求。

表4 施肥性能试验结果

5 结论

(1)基于猕猴桃果园空间结构对施肥机械外形尺寸与动力的约束,果树根系分布浅(0~200 mm)的特点,提出了一种猕猴桃果园机械化免开沟施肥方法,并研制了猕猴桃果园有机肥免开沟施肥机,整机高度1.5 m,配套动力37.5 kW,肥箱容积1.2 m3。

(2)免开沟施肥机由混肥装置旋转切土,实现肥-土混合以及混合层的土壤覆盖,通过抗扭装置平衡混肥装置单侧布置产生的扭矩,由卷轴装置同步收放混肥与抗扭装置,并根据地形调整混肥装置倾角。混肥装置离散元仿真表明,最优的刀机速比为32。

(3)田间试验表明,在最大设计施肥深度150 mm、施肥量5 kg/m工况下,肥-土全层混合,施肥深度的相对误差小于等于7.73%,露肥率小于等于5.56%,混肥装置平均功耗为4.7 kW,满足猕猴桃等藤架式果园机械化有机肥施肥要求。