聚乳酸自然老化性能分析及汽车应用评价

2023-09-23王国未颜景丹马鸿昌郭洁赵子胜王凤英

王国未 颜景丹 马鸿昌 郭洁 赵子胜 王凤英

(北京汽车研究总院有限公司,北京 101300)

1 前言

“二氧化碳排放力争2030 年前达到峰值、2060年前实现碳中和”已被定为国家战略。汽车行业既在生产制造、物流运输等环节产生碳排放,又在使用过程中消耗大量能源。随着碳税开征及征管体系建设,汽车行业势必将面临减排压力,迫切需要推动生产结构的低碳化转型。乘用车生命周期中,原材料获取阶段的碳排放总量占比是最高的;同时,热塑性塑料用量占整车质量1%左右,是汽车用量第二大的材料。因此,开发并应用更低碳的热塑性塑料,如生物基材料,是降低单车碳排放的重要途径之一。

聚乳酸(Polylactic Acid,PLA)是少数兼具可生物降解和生物基来源两大特性的高分子材料之一,是目前用于替代传统石油基材料最为理想的环境友好型高分子材料[1]。

聚乳酸可使用通用塑料设备进行挤出、注塑、纺丝、吹塑等加工成型,满足汽车部件的生产要求[2]。通过对强度、韧性、耐热、耐久等方面进行改性增强,可使聚乳酸材料的力学性能达到工程塑料的使用要求[3-4]。劳士领汽车在2020 年推出了可替代聚碳酸酯(Polycarbonate,PC)、聚对苯二甲酸丁二酯(Polybutylene Terephthalate,PBT)、聚丙烯(Polypropylene,PP)、丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene,ABS)和尼龙6(Nylon 6,PA6)的聚乳酸材料,该材料由90%以上的可再生原料组成。预计如果替换全车使用的石化塑料,每生产一辆中型汽车可减少515 kg的CO2排放,生命周期碳排放额可减少CO2排放达3.43 g/km。丰田汽车使用聚乳酸和麻纤维复合,制成了备胎盖板和门板。帝人纤维与马自达共同开发出了使用聚乳酸纤维的汽车座椅材料。但是国内自主品牌汽车还没有聚乳酸材料的量产应用报道。

2 自然环境湿热老化试验

前期针对汽车内饰件工况设计的材料测试,已经证明聚乳酸材料能够满足一般汽车内饰件的应用要求[5]。为了更加真实、准确地评估聚乳酸材料的长期服役性能,特别设计了1 年期自然环境下的湿热老化试验,评估材料的耐水解和耐湿热老化性能。如果在自然曝晒试验中不出现老化问题,可以保证汽车产品在相应的环境条件下实际使用也不会存在耐候性方面的质量隐患[6]。

2.1 海南琼海试验场环境分析

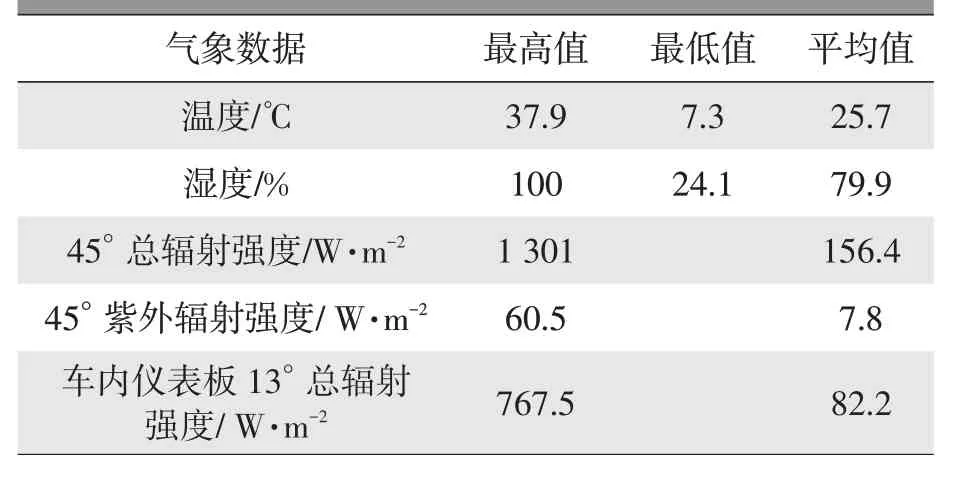

海南琼海试验场(东经110.5°,北纬19.2°)是典型的高温高湿环境,在试验周期的气象数据如表1所示。试验场1 年试验周期内的平均温度为25.7 ℃,平均湿度为79.9%。45°最高辐射强度为1 301 W/m2,平均辐射强度为156.4 W/m2,高于通用氙灯老化试验箱能够输出的辐照强度为150~736 W/m2。试验场45°全年总辐照量达到5 654.2 MJ/m2,是同期试验场车内仪表板测得辐照量(2 613 MJ/m2)的2倍。高温、潮湿、强辐射、强紫外线,可以强化模拟汽车内饰部件的实际使用环境,精准评估材料的耐水解和耐湿热老化性能。

表1 海南琼海试验场气象数据

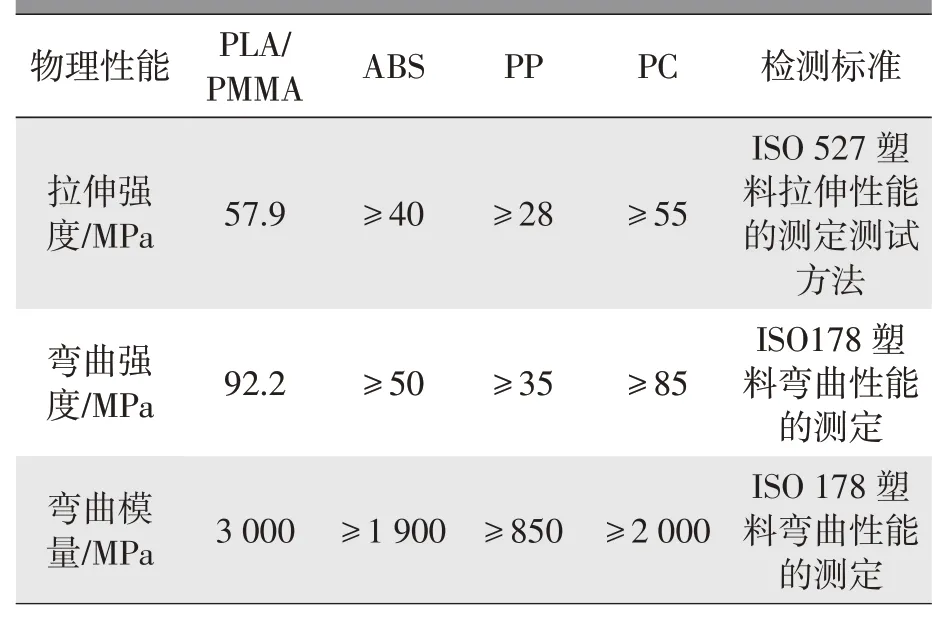

2.2 汽车常用工程塑料基本物理性能对比

选用40%聚甲基丙烯酸甲酯(Polymethyl Methacrylate,PMMA)对PLA 进行改性,进而评估聚乳酸材料自然老化性能。PLA/PMMA 材料与常用工程塑料的物理性能对比见表2。改性聚乳酸材料的物理性能优于ABS 和PP,与PC 相似。

表2 材料物理性能对比

2.3 自然老化试验过程

将样条用木质夹子夹住,固定在样品架上,与水平面成45°夹角。户外自然老化实验持续360天,每30 天取样一次,测试样条力学性能,共计12个周期。通过定期追踪样条力学性能和形貌的变化,评估聚乳酸材料在湿热环境下的自然老化性能。

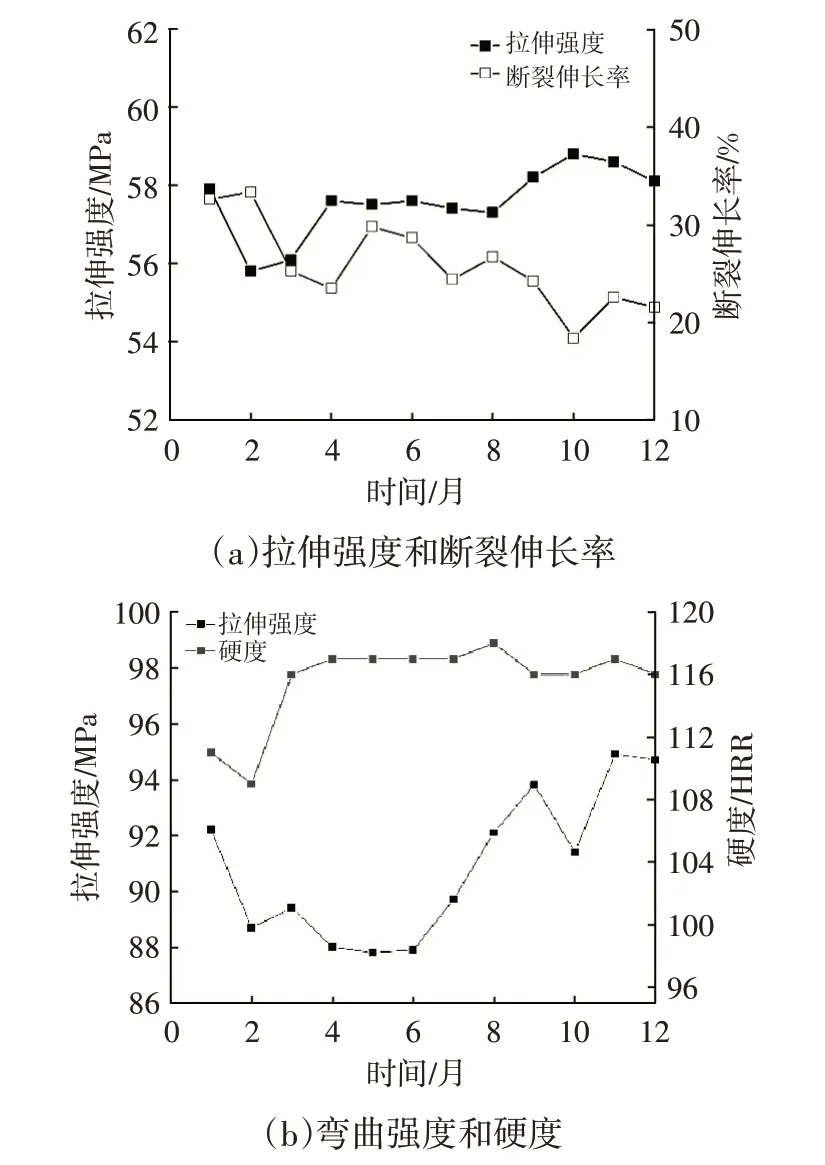

2.4 样条力学性能分析

从图1 中可以看出,第1~2 周期,材料的拉伸强度、弯曲强度和硬度均有下降,说明此阶段湿度对材料性能的影响较为明显。随着水分子的渗透,产生了溶胀,影响了材料的力学性能[7]。但随着试验时间的延长,高温、紫外照射和水解会促使大分子链断裂,形成游离自由基,游离的自由基进一步发生链式反应,形成游离基链。交联使分子链间有一定的缠绕和相互作用,在材料受外力作用时,会受到分子链间的相互牵扯,阻止其断裂,这是弯曲强度提高的直接原因。老化过程中结晶度的增加,使聚乳酸的刚度和硬度提高。交联与降解两种作用的强弱不同和相互消长,使材料力学性能出现起伏,但整体趋势较为稳定[8-11]。

图1 样条自然老化试验后力学性能变化

2.5 形貌及老化机理分析

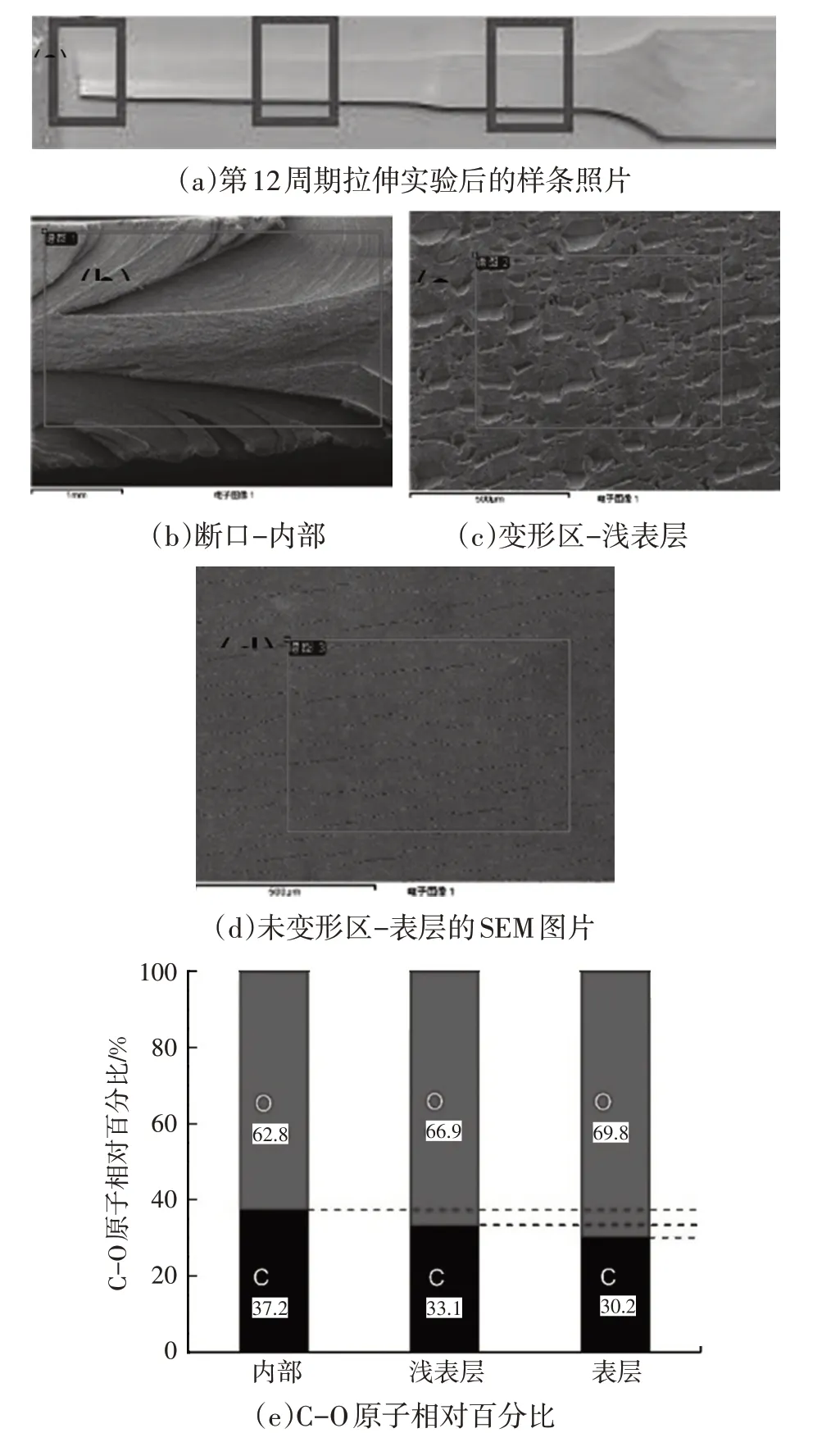

图2 a 是第12 周期拉伸实验后的样条。对样条的表面和断面形貌进行扫描电子显微镜SEM(图2b、图2c、图2d)及X 射线能谱仪EDS 元素分析。图2e 中显示,从内到外氧的相对含量逐渐增多。证实了聚乳酸在湿热环境下,在热、水、氧的共同作用下,发生了由外向内的热氧老化和水解,游离的自由基发生链式反应,形成游离基链,最终产生多种含氧基团[12]。基于以上老化机理,建议在后续应用开发过程中,将聚乳酸材料应用在耐热和耐水性要求稍低的部件,或进行表面处理,以延缓材料的老化速率。

图2 试验分析

2.6 汽车常用工程塑料耐老化性能对比

将聚乳酸的上述试验数据,与汽车内外饰通用的ABS、PP 和PC 热塑性塑料在同一试验场的试验数据进行对比,见图3。聚乳酸的拉伸强度和弯曲强度,在1 年试验周期内均高于3 种通用塑料。断裂伸长率的变化趋势可以看到,聚乳酸材料的性能稳定性优于PP 和PC,仅次于ABS。

图3 聚乳酸(PLA)与3种汽车内外饰通用塑料的自然老化数据对比

此次试验是自然环境下的暴露试验,会遭遇紫外线、风吹、雨淋、沙尘等环境变化,是实车外饰使用环境的强化模拟,比汽车内饰使用环境恶劣。聚乳酸材料在试验中表现出不逊于汽车内外饰通用塑料的性能稳定性,因此认为聚乳酸材料能够达到汽车内外饰部件的长期使用要求。

3 聚乳酸顶灯壳体注塑工艺参数仿真分析及试制

在对新材料进行产品工程开发时,需要“循序渐进、因地制宜”地选择合适的应用部件。此次选择顶灯壳体,进行聚乳酸材料在汽车部件的应用评价,原因如下。

a.顶灯壳体嵌于汽车顶棚内,不受阳光直晒,距离发动机较远,接触水的机会较小,对耐热和耐水性的要求较低;

b.不属于重要的结构件和被动安全件,设计要求较低,材料替换开发的安全风险较低;

c.原量产车型顶灯壳体为PC/ABS 注塑成形,结构相对简单,且PC/ABS 的密度、成形收缩率和熔体流动速率与聚乳酸材料相近,适合进行材料替换开发。基于以上因素,选定顶灯壳体进行聚乳酸材料的应用开发。

3.1 注塑工艺参数仿真分析

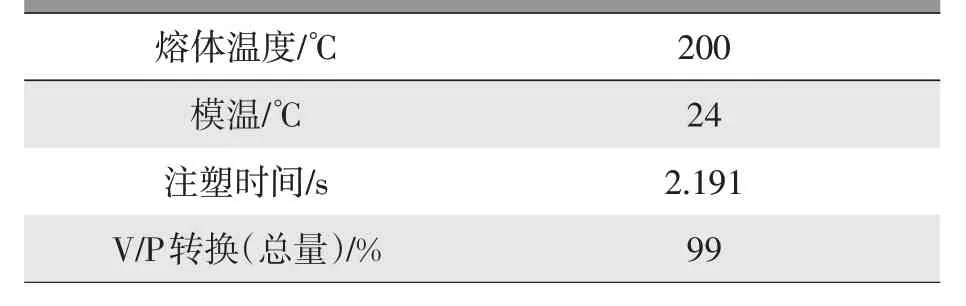

基于某量产车型的顶灯壳体数据模型,输入聚乳酸材料特性,进行注塑成形的模拟仿真,对材料成形方案进行可行性分析。考虑到量产车型部件的数据模型和模具无法进行修改,因此,此次分析主要针对注塑的工艺参数,对后续的试模提供参考。分析输入见表3。

表3 仿真分析的输入参数

产品的主体壁厚为2 mm。图4a 中圆圈区域为压力转换时的未填充区域,可以看出压力分布较为对称、平均。产品局部最大温差为42 ℃左右(图4b),温度变化略大,易造成内部残余应力,但产品A 面温差在2.4 ℃以内,成型质量较好。图4c、图4d 显示产品表面预测有较短的熔接线,同时,产品筋位及熔接线处(圆圈标出)有困气现象产生。建议可以相应提高注塑压力和保压时间,提高模具温度,以减少困气现象,提高表面质量及接触面强度,提升产品质量。

图4 模流分析示意

3.2 试制

参考模流分析结果,设定注塑温度区间在200~250 ℃,用以缓解熔接痕等现象。设定压力区间70~120 MPa,用于缓解气穴。保压时间设定为4s,提升材料结晶度。

经过多次参数调整,试模产品表面无缺陷,尺寸精度良好。

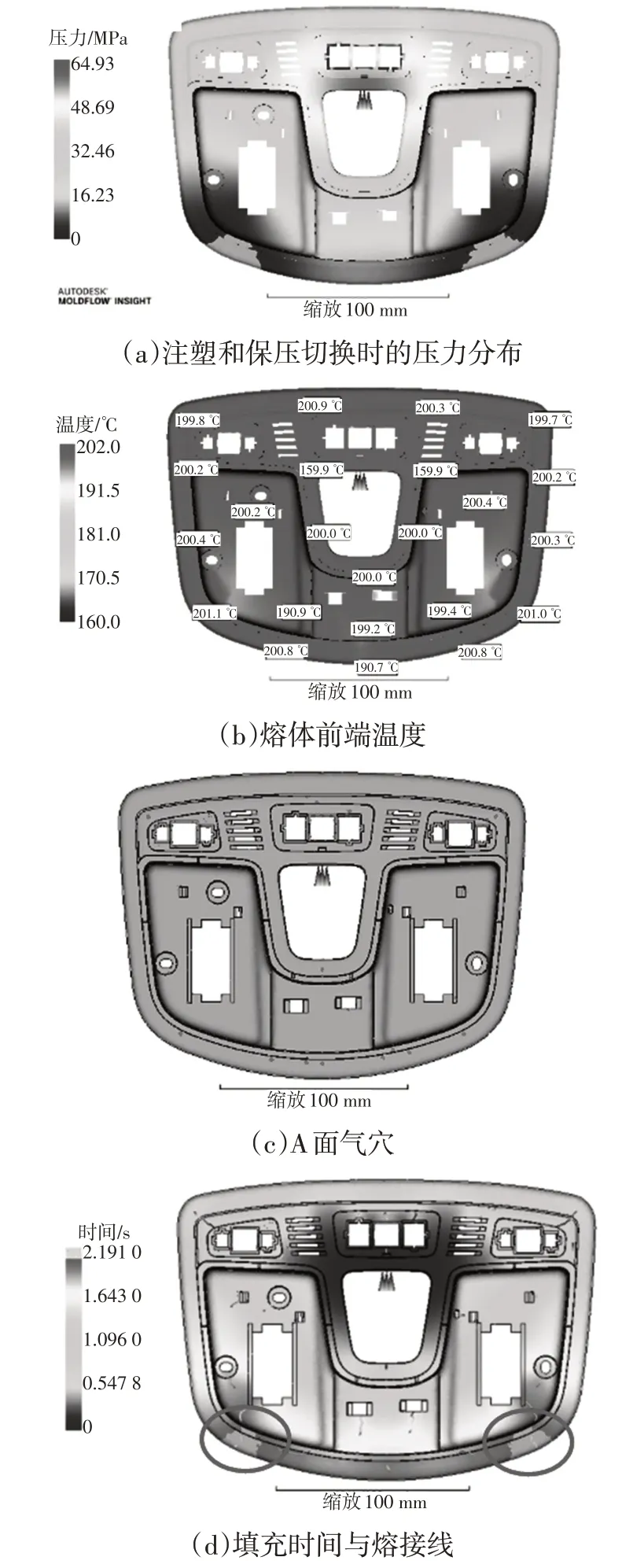

3.3 装配

顶灯壳体安装灯座总成后,与灯罩、按键的键帽等分部件进行组装,成为顶灯总成(图5)。聚乳酸顶灯壳体与原产品各分部件的匹配良好,按键按压弹起不存在卡滞现象。

图5 顶灯总成装配示意

4 顶灯壳体性能验证

顶灯壳体是顶灯总成的分部件,没有单独的、成熟的针对顶灯壳体的验证方案。为了全方位评估聚乳酸顶灯壳体的性能,从部件基本属性和产品功能性两方面,定制性能测试方案,验证聚乳酸顶灯壳体的产品性能。

4.1 部件基本属性测试

将聚乳酸顶灯壳体视为独立的一般汽车内饰件,进行针对汽车内饰件的耐冲击、耐候性、耐腐蚀和VOC 等测试,以便于更全面地评估产品性能,为新材料的工程开发提供依据。

4.1.1 耐冲击性能

将样品放置在(-40±2)°C 低温箱中,经过6 h后,在冷冻状态下用500 g 的钢球,从300 mm 高度落下冲击,冲击试样表面至少5 个点。

试验后零部件表面及本体未发生破损现象,性能达标。

4.1.2 氙灯加速老化试验

辐照度(1.20±0.02)W/m2@420 nm。运行21 周期,总计100.8 h。

试验后光照面无粉化、裂纹、斑点、发粘、疏松、分层、翘曲、溶胀、喷霜、析出、变软、变硬等变化,光泽度≥4 级。性能达标。

4.1.3 耐化学品性能

采用点滴法,测试试剂包括纯净水、白猫洗洁精、防晒液、玻璃清洁剂、5%的肥皂水溶液5 种。在温度(23±2)°C 下,时间24 h。

试验结束后,试样无变色,褪色,起泡,分层等变化,光泽可存在微小变化,按照GB/T 250—2008评价灰度等级≥4 级,性能达标。

4.1.4 VOC 试验

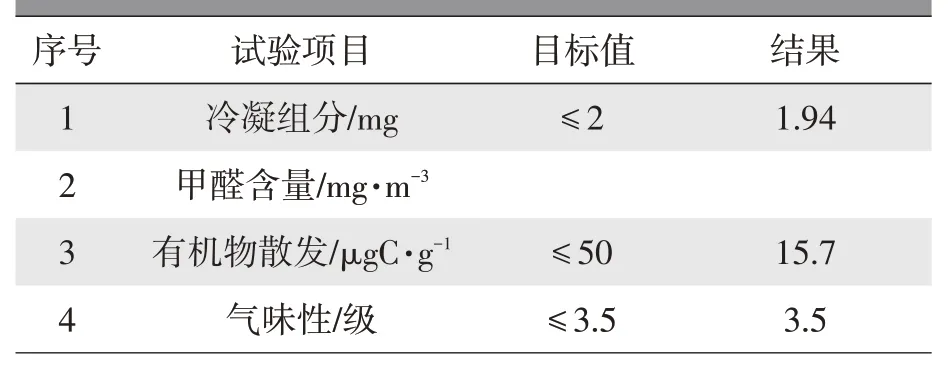

如表4 所示,按照注塑内饰件的要求对聚乳酸顶灯壳体进行测试,性能达标。

表4 聚乳酸顶灯壳体VOC试验项目及结果

4.1.5 禁限用物质

经检测,聚乳酸顶灯壳体符合GB/T 30512—2014 对禁限用物质的要求。

基于以上验证,认定聚乳酸顶灯壳体能够通过汽车内饰件的通用性能测试,满足汽车内饰件的产品设计要求。

4.2 部件功能性测试

顶灯壳体是顶灯总成的主要结构部件,灯座总成、灯罩和按键帽均需安装在顶灯壳体上面,实现产品功能性。因此,顶灯壳体的结构稳定性非常重要。根据顶灯总成的设计要求,制定顶灯壳体的结构稳定性测试方案。

4.2.1 存储温度结构稳定性

试验方法:将顶灯总成存储在(-40±2)°C,72 h;室温(23±5)°C,2 h;(70±2)°C,72 h。

试验后,外观无明显变化,点亮检查功能正常,开关无卡滞问题。

4.2.2 循环空气存放(无负载)稳定性

将顶灯总成以装车状态放置,90°C 存放48 h。试验后,外观无明显变化,零件无明显变形,内部无变形、熔化等,点亮检查功能正常。

4.2.3 循环空气存放(有负载)稳定性

将顶灯总成以装车状态放置,-40°C存放24 h,60°C 存放24 h,试验电压14 V。

试验后,外观无明显变化,零件无明显变形,内部无变形、熔化等,点亮检查功能正常。

4.2.4 环境耐抗性

测试条件:相对湿度始终保持在95%,在3 h 内由25°C 升温到55°C;在55°C 保持9 h,(3) 在3 h内由55 °C 降温到25 °C,在25 °C 保持9 h,共做6次循环试验。

测试后样件外观无明显变化,点亮检查功能正常。

4.2.5 抗振强度

样件以装车状态固定在试验夹具上,X、Y、Z方向试验持续时间各8 h。

试验后,样件未出现松动、开裂或功能损坏等异常;开关或按键功能正常。

通过以上5 项测试,认定聚乳酸顶灯壳体结构稳定,能够满足顶灯总成产品功能性要求。

5 结论

a.通过一年期的自然环境湿热老化试验,证明聚乳酸材料的耐水解和耐湿热老化性能良好,可以满足汽车部件的长期使用要求。

b.通过对顶灯壳体的试模和性能验证,证实聚乳酸材料能够用于生产汽车内饰的注塑部件,满足部件设计要求。

聚乳酸材料生物基和可降解的独特优势,在助力乘用车企业低碳化转型的同时,还可打造“绿色”、“健康环保”的功能亮点,提升产品的差异化竞争优势。