无卤阻燃剂DOPO 的生产技术分析

2023-09-23何战猛冯博于红丽赵海波

何战猛,冯博,于红丽,赵海波

(1.信诺立兴(黄骅市)集团股份有限公司,河北 沧州 061000;2.河北省煤焦油精深加工技术创新中心,河北 沧州 061000)

0 引言

阻燃剂是一类重要的塑料助剂,传统阻燃剂主要为含卤阻燃剂,如:六溴环十二烷、六溴苯、十溴二苯醚、四溴双酚A 等,由于此类阻燃剂价格相对低廉、添加量少,是目前用量最多的阻燃剂。但是卤素阻燃剂在聚合物燃烧时,会随着聚合的分解而产生大量的烟和有毒且具腐蚀性的气体,危害很大。一旦发生火灾,会妨碍救火和人员疏散,并腐蚀仪器和设备。9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO),是新一代绿色环保的反应型含磷阻燃剂,是符合RoHS 指令的新产品。DOPO 由Saito 于1972 年首先合成[1],由于其优良的环保阻燃性,已经引起广泛的关注。

DOPO 作为一种新型环保高效阻燃剂,在电子材料、工程塑料等高端领域应用广泛。DOPO 分子结构中含有可反应的活性官能团,可以接枝到高分子材料的分子链上,从而起到本质阻燃作用,在提升阻燃性的同时,避免了高分子材料物理性能的降低和阻燃剂的析出等问题,因此在PCB 电路板行业、PET 聚酯行业中有着普遍的应用。DOPO 作为磷系环保型阻燃剂,正逐步替代传统的卤素型阻燃剂,具有广阔的市场前景。

1 DOPO 合成过程简述

DOPO 合成的基本路径为:以邻苯基苯酚(OPP)和三氯化磷为原料,以氯化锌为催化剂,在160~180 ℃反应生成中间产物6-氯-(6氢)-二苯(c,e)[1,2]-磷杂菲(CDOP),CDOP 和水反应得到2′-羟基联苯基-2-次膦酸(HPPA),HPPA 进行分子内脱水得到目标产物DOPO,合成过程方程式见图1。

CDOP 的合成条件,一般PCl3/OPP 摩尔比为1.15~1.25,反应温度在160~180 ℃之间、催化剂氯化锌加入量为OPP质量的1%左右,反应时间8~15 h。加入过量三氯化磷的原因是由于在反应过程中,部分三氯化磷会被生成的氯化氢气体带出到体系外,因此需要多加入三氯化磷才能保证OPP 完全参与反应。

西北化工研究院张晓利[2]采用了三氯化磷分段加入、分段升温的合成过程,即先在低温下加入部分三氯化磷与OPP 完成酯化,然后再升温至160 ℃以上完成傅克反应。笔者通过实际实验发现,如果采用此种加料方式,三氯化磷的初始加入量不能过多,否则会导致部分三氯化磷未参与到酯化反应而游离在反应液中,在升温时游离的三氯化磷大量回流带走热量,使反应液无法达到傅克反应的温度,反应无法继续进行。

钱立军[3]先将OPP 升温至160~180 ℃,然后开始慢速滴加三氯化磷。相比于三氯化磷分段加入,该方法操作简单,只需要控制好滴加速度,即可避免反应液有大的回流,但是该方法的缺点是滴加需要较长的时间。

南京理工大学蔡春[4]将OPP 滴入到三氯化磷中,然后再升温至180~200 ℃进行反应。OPP 加入的到三氯化磷优点是酯化阶段生成的单磷酸酯含量高,副产物更少,产品纯度更高[5]。但是由于OPP 在室温下是固体,加料需要提前将物料熔融,操作起来比较麻烦。因此多数文献未采用此种加料方法,DOPO 生产厂家为方便生产,也未采取该加料方法。

CDOP 水解为HPPA 的过程,一般选择在芳烃类溶剂中、60~90 ℃条件下水解,或者不加溶剂直接水解。水解过程的选择涉及到后续繁琐的溶剂回收、三废处理、产物脱色、产品提纯等问题,也是DOPO 生成厂家工艺路线的最显著差别。

HPPA 脱水为DOPO,反应原理为分子内脱水,脱水反应要在120~150℃之间、真空度小于绝压3 000 Pa的条件下进行。

2 DOPO 工艺路线对比

目前,DOPO 的生产厂家主要有寿光卫东化工有限公司、江阴市涵丰科技有限公司、青岛和新精细化工有限公司、山东天一化学股份有限公司、日本三光株式会社、台湾地区的中国石油化学工业开发股份有限公司。

山东旭锐化学有限公司、山东铭杉精细化工有限公司、江苏汇鸿金普化工有限公司也建立过生产DOPO 的装置,但是已经陆续停产。

国内各厂家合成CDOP 的方法是一致的,只在温度、加料比例上有细微差异。由于反应后,粗CDOP反应液内除了含有主产物CDOP 外,还有副产物高沸点磷酸酯、残余的催化剂氯化锌、微量三氯化磷和氯化氢,因此反应后的后处理过程是各技术路线的最大差异。根据具体情况,可分为溶剂法、碱溶酸析法、蒸馏提纯法,本文对国内DOPO 的主要生产厂家的技术路线进行了归纳讨论,文中提及的厂家对应的工艺路线主要参考依据是其公开的环评、节能减排报告等资料。

2.1 溶剂法

溶剂法,工艺路径为粗CDOP 反应液在溶剂存在条件下水解生成HPPA,HPPA 析晶并提纯后,再脱水形成DOPO。根据溶剂的选择,又分为溶剂甲苯法和溶剂乙醇法。

2.1.1 溶剂甲苯法

溶剂甲苯法是在合成反应结束后,向粗CDOP反应液中加入甲苯,然后再加入过量水进行水解,HPPA 中间体从甲苯中析出。溶剂甲苯法路线是国内采用最多的工艺,例如卫东寿光化工有限公司、江阴市涵丰科技有限公司、山东天一化学股份有限公司、山东旭锐化学有限公司、江苏汇鸿金普化工有限公司都采用了该技术路线。

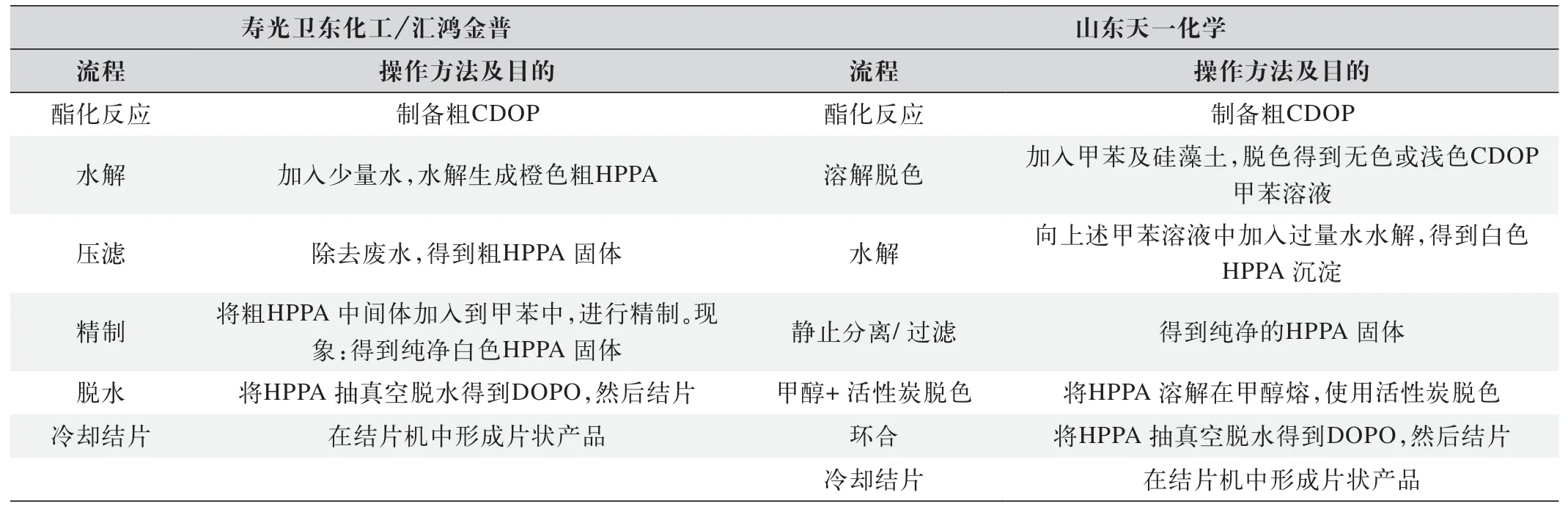

溶剂甲苯法主要由酯化工序、水解工序(包含脱色除杂过程)、离心工序、脱水工序、结片工序组成(表1)。

表1 溶剂甲苯法代表厂家的流程对比

山东天一化学、山东旭锐化学是酯化完成后,先将橙色的粗CDOP 反应液在甲苯溶液中用硅藻土进行脱色,滤出浅色或无色CDOP 甲苯溶液后加水水解,最后析出白色晶体HPPA。HPPA 再用甲醇溶解后用活性炭二次脱色,得到的HPPA 甲醇溶液直接抽真空,先脱除甲醇,然后继续提高真空度实现分子内脱水得到DOPO。

江阴涵丰科技公司直接将CDOP 反应液进行过滤,滤除不溶性橙色杂质,然后加少量水进行水解得到HPPA。HPPA 溶解在热甲苯中并用水进行油水两相洗涤,冷却析晶后,继续真空脱水,可得到DOPO 成品。

寿光卫东化工有限公司、江苏汇鸿金普是在酯化后先进行水解,得到的HPPA 粗品在甲苯中溶解,多次使用水洗出残存的氯离子和锌离子,降温结晶得到纯净的HPPA,再脱水环化得到DOPO。

溶剂甲苯法技术成熟度最高,国内运行的DOPO生产企业也大多采用了溶剂甲苯法的技术路线。

2.1.2 溶剂乙醇法

溶剂乙醇法是反应结束后,向反应液中加入OPP投料量1~3 倍摩尔量的水,进行初步水解后,再加入大量乙醇和水的混合溶液进行彻底水解。最后醇水溶液降温,HPPA 晶体从乙醇/水的混合溶液中析出,得到HPPA 中间体[6]。

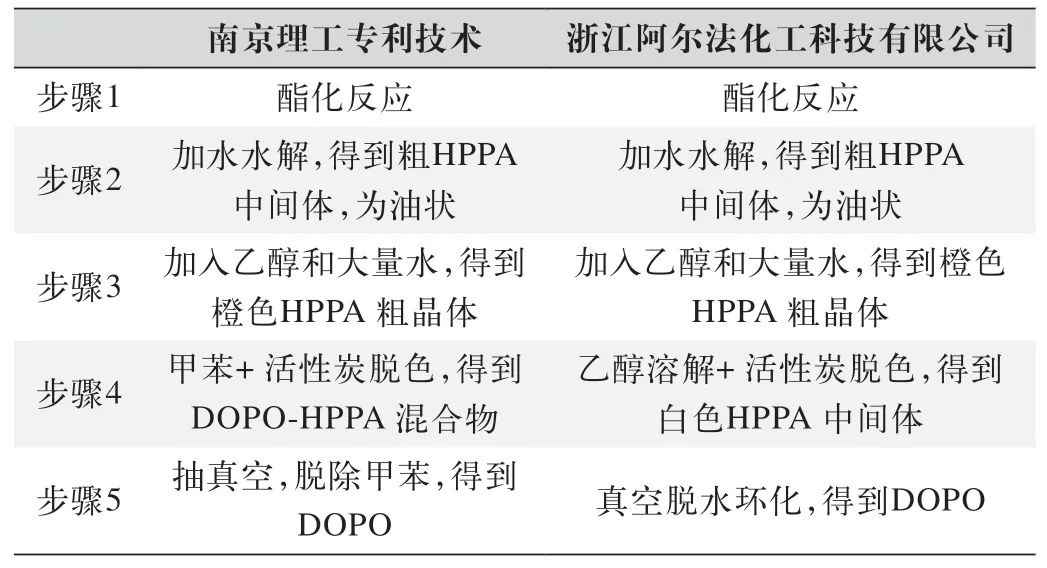

浙江阿尔法化工科技有限公司采用乙醇法进行生产[7],南京理工大学蔡春教授也研究开发了溶剂乙醇法的DOPO 技术[8]。溶剂乙醇法包含酯化工序、水解工序、重结晶工序、脱水工序、结片包装工序。

与甲苯溶剂法同,由于水解是在乙醇和水的混合液中发生,得到的HPPA 晶体不能全部从乙醇水溶液中完全析出,溶液中会残余3%~4%左右的HPPA晶体,回收造成了一定的难度,从而影响收率。

采用溶剂乙醇法,在HPPA 脱水为DOPO 之前,还需要有一个脱色的过程。南京理工大学蔡春采用的是将HPPA 溶于甲苯中使用活性炭脱色,浙江阿尔法化工是采用HPPA 溶乙醇中使用活性炭脱色。由于乙醇对催化剂氯化锌的溶解度大,有利于锌离子的去除,因此采用此路线得到的DOPO 金属离子含量低(表2)。

表2 溶剂乙醇法生产流程对比

2.2 碱溶酸析法

碱溶酸析法,指的是将粗CDOP 反应液加入到氢氧化钠溶液中,使其生成HPPA 钠盐。然后通过不断的加酸调pH 值的方式,使HPPA 钠盐转化为HPPA 并从水中析出,过滤得到HPPA 中间体[9]。

碱溶酸析法技术路线包括酯化工序、加碱水解工序、加酸析晶工序、离心工序、脱水工序、切片包装工序。实施路线为酯化反应结束后,将粗CDOP 反应液加入到浓度为5%~10%氢氧化钠水溶液中,使CDOP全部转化为HPPA 钠盐,然后再使用50% 的浓硫酸调整pH 值至4.5 并加入活性炭脱色并过滤,再继续使用50% 浓硫酸将滤液pH 值调1.5 后至使白色HPPA 析出。HPPA 过滤后,环化脱水成DOPO。

上海化学试剂有限公司采用碱化酸化进行了100 t/a 的中试研究[10],根据该公司公开发发表的专利可知[11],该技术路线OPP 单耗1,三氯化磷单耗1.21,氢氧化钠单耗0.576,水单耗11.7。

湖北兴发化工集团股份有限公司[12]开发的DOPO 产技术也是采用了碱化酸化法[8]。根据其专利数据可知,OPP 单耗0.86、三氯化磷单耗0.9、氢氧化钠单耗0.6、水单耗5。即每生产1 t DOPO,将产生约1.1 t 的硫酸钠和氯化锌的混盐以及5 t 的废水。

碱溶酸析法产生的废水、废盐量大,装置环保运行成本高,目前还没有厂家采取该工艺路线进行规模化生产。

虽然国内未有厂家采用碱溶酸化法进行规模化生产,但已有公司采用碱溶酸析法的原理,对DOPO生产废水中的HPPA 进行回收[13]。具体方法为:使用离子交换树脂吸附微量溶解在废水中的HPPA,然后使用碱洗涤脱附后再加酸形成HPPA 沉淀,这也是一个非常不错的技术应用。

2.3 蒸馏提纯法

蒸馏提纯法是在反应结束后,将粗CDOP 反应液在高真空蒸馏的方法下得到纯净的CDOP,然后将CDOP 水解为HPPA 和DOPO 的混合物,再将混合物脱水形成DOPO[14]。

蒸馏提纯法,包括酯化工序、蒸馏工序、水解工序、真空脱水工序、切片包装工序五个工序。该路线的过程为在酯化完成后,采用高真空蒸馏的方式将纯净的CDOP 分离出来,然后用少量的水进行水解得到HPPA 和DOPO 混合物,然后再真空脱水,得到纯净的DOPO。该路线优点是产品纯度高、金属离子含量低、废水量非常少。

国内的青岛和新精细化工有限公司、新建的安徽涵丰科技有限公司也是采用了该路线。但是采用该工艺,对设备要求比较高,尤其是需要在绝压小于400 Pa 的高真空、160 ℃条件下进行蒸馏[15],要解决设备密封性问题及真空系统的氯化氢腐蚀问题。

采用蒸馏提纯法的工艺路线,不使用有机溶剂和硅藻土活性炭等脱色剂,所以无溶剂回收工序,固废产生量少,废水产生量少,装置运行成本低。是目前DOPO 生产技术的发展方向,推测以后会有更多的厂家采用该工艺路线进行生产。

3 结语

DOPO 作为一种新型的阻燃剂,虽然已经实现了规模化的生产,但是其工艺的改进和下游的开发还不够,需要关注以下问题。

3.1 优化合成条件,减低副产物的生成,提高收率

通过笔者多次实验发现,合成过程中检测一般关注OPP 的残余,但是副产物高沸点磷酸酯的结构还未见相关研究。副产物如何产生、如何减少副产物的产生,在此方面研究深度还不够。

3.2 优化后处理过程,提高产品的纯度

目前溶剂甲苯法的产品在金属离子含量方面去除不够彻底,在高端电子材料应用领域竞争力不强,可以借鉴溶剂乙醇法的优点,HPPA 使用乙醇重结晶后再进行脱水,相信可以得到低离子含量的DOPO。新建的装置可以考虑采用更先进的蒸馏提纯法来进行DOPO 生产。

3.3 降低工艺路线的废水量、固废产生量

溶剂甲苯法会产生酸性工艺废水,废水中含有氯化锌、盐酸、亚磷酸、有机磷等,处理起来难度较大。因此通过工艺改进降低废水量及危废量,是需要关注的重点。蒸馏提纯法虽然水解和脱水过程中产生的废水量很少,但是在蒸馏过程中会抽出大量酸性废气,该酸性废气与真空泵的水会形成大量酸性废水,实现水的有效回用是需要解决的工艺难题。

在DOPO 的分子上,引入耐热性更高的苯环结构从而提高DOPO 衍生物的耐热性,开发DOPO-HQ、DOPO-DDP、DOPO 酚醛树脂等更为新型的阻燃剂,并实现工程化,也是需要关注的重点下游应用方向。