减水剂对赤泥-粉煤灰基地质聚合物性能的影响

2023-09-22潘荣祥

潘荣祥,杨 敏,袁 宏

(贵州大学化学与化工学院,贵阳 550025)

0 引 言

粉煤灰是燃煤发电厂产生的废弃物,由于具有潜在的火山灰特性且廉价易得,常在建筑材料中使用[1],其中以粉煤灰为原料制备地质聚合物是研究较多的方向之一。地质聚合物是由含硅铝酸盐的原料和碱激发剂制备而成的一种具有三维网状结构的无机凝胶材料,可以作为传统硅酸盐水泥的替代品。大部分工业固体废弃物都含有硅铝酸盐,可以作为制备地质聚合物的原料[2-3]。制备地质聚合物时所需的水灰比较高,但较高的水灰比会降低地质聚合物的强度[4],因此如何在满足流动度和成型要求下降低水灰比非常重要。大多数建筑材料体系主要是通过掺入减水剂来降低掺水量,目前减水剂在地质聚合物中的应用较少。Xie等[5]的研究表明,聚羧酸高效减水剂对C级粉煤灰的减水效果优于F级粉煤灰,萘系减水剂对两种粉煤灰的减水效果差异不大。Xiong等[6]研究表明,在粉煤灰和矿渣掺料比例不同时,适用的减水剂种类也不同,且碱激发剂会破坏减水剂的分子结构。Alrefaei等[7]研究表明,所有减水剂都可以提高地质聚合物浆体的流动性,但是不会过多影响地质聚合物的抗压强度。Li等[8]研究发现,脂肪族减水剂和萘系减水剂对地质聚合物的力学性能有改善作用,而聚羧酸减水剂则有负面影响。Nematollahi等[9]指出,在以粉煤灰为原料制备的地质聚合物中,以NaOH+Na2SiO3为碱激发剂时,聚羧酸减水剂效果较好,而以NaOH为碱激发剂时,萘系减水剂效果最好。综上所述,由于碱激发剂和原料种类不同以及原料来源多样性等问题,以往减水剂对地质聚合物影响研究所得出的结论有所差异[10]。

赤泥是拜耳法生产氧化铝产生的高碱性固体废弃物[11],每生产1 t氧化铝,就会产生0.6~2.5 t赤泥, 据统计2021年我国赤泥年产量为1.12亿吨,但综合利用率仅有6.68%[12-14],大量赤泥的堆积会对环境造成污染[15-16]。赤泥的碱含量高且含有硅铝酸盐,因此将赤泥用作制备地质聚合物的原料成了赤泥大规模资源化利用的方向之一。赤泥可以为地质聚合物提供更多的碱性,但赤泥的活性较低,无法单独作为原料使用,因此多与其他含活性硅铝酸盐的原料共同制备地质聚合物。与矿渣等固体废弃物相比,粉煤灰与赤泥中活性Ca2+含量较少,所制备的地质聚合物材料与减水剂的相容性可能会发生改变。目前关于减水剂在赤泥-粉煤灰基地质聚合物中应用的相关研究较少,因此本文以赤泥和粉煤灰为原料,以水玻璃和NaOH为碱激发剂制备地质聚合物,探究木质素磺酸钠、聚羧酸减水剂、萘系减水剂与三聚氰胺系减水剂在不同掺量下对赤泥-粉煤灰基地质聚合物流动度、凝结时间、抗压强度、微观结构的影响,并对四种减水剂在碱性溶液中的稳定性进行了分析,为优化赤泥-粉煤灰基地质聚合物的工作性能提供技术思路。

1 实 验

1.1 原 料

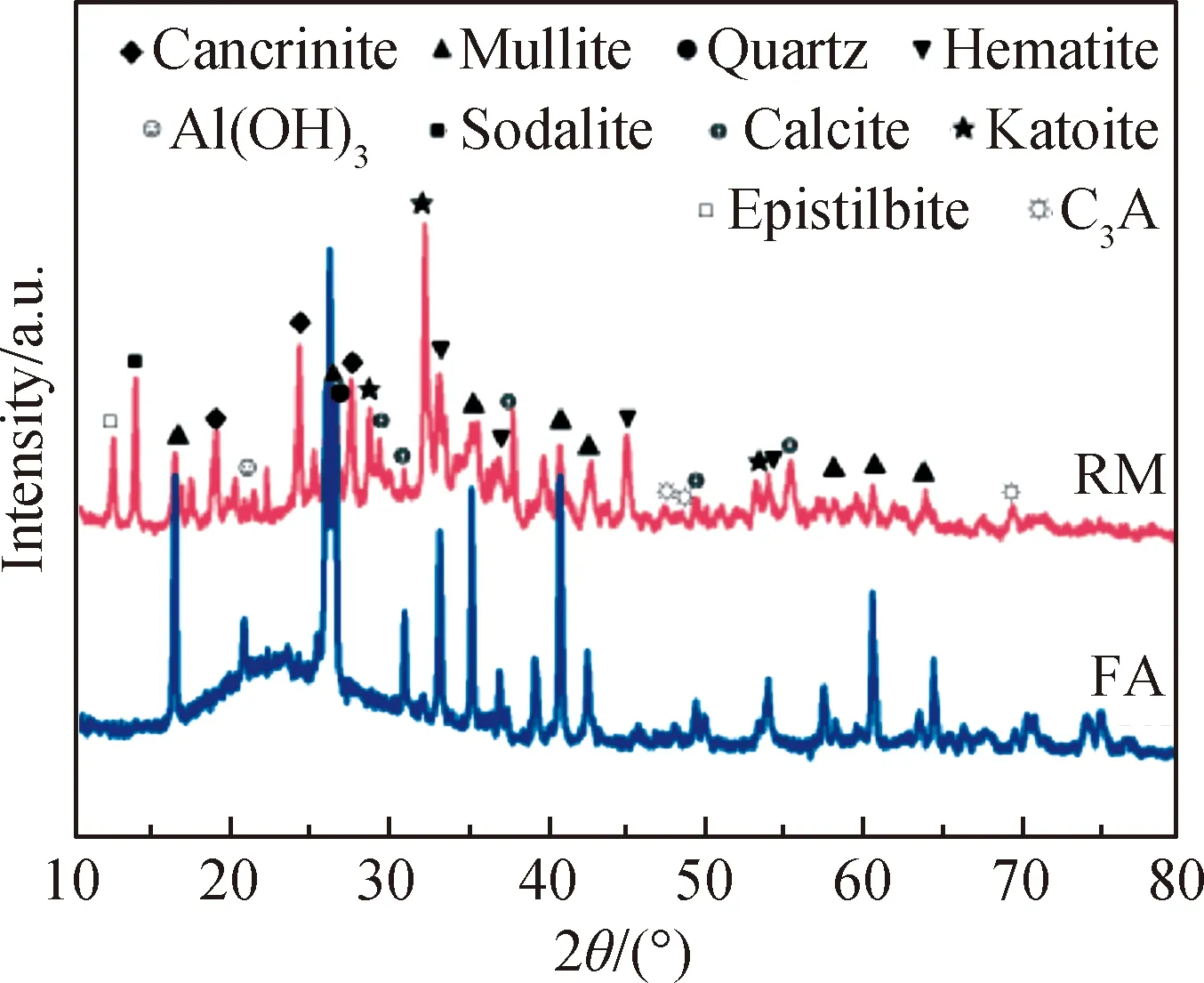

原料:赤泥(red mud, RM),取自贵州某铝生产企业;粉煤灰(fly ash, FA),取自贵州某公司,为F级粉煤灰。原料的粒径分布如图1所示,赤泥平均粒径为4.802 μm,粉煤灰平均粒径为4.466 μm。原料的化学组成如表1所示,物相分析如图2所示。赤泥的主要矿物相为水钙铝榴石、斜钙沸石、钙霞石、石英、方解石、赤铁矿、方钠石、铝酸三钙(C3A)等,粉煤灰的主要矿物相为石英、莫来石、水钙铝榴石、方解石等。水玻璃购自浙江省嘉善县优瑞耐火材料有限公司,模数为3.3,固含量为35.5%(质量分数),NaOH(分析纯)购自上海麦克林生化科技股份有限公司,水为实验室制备的超纯水,减水剂涵盖了目前工程中较为常见的四种类型,包括普通减水剂木质素磺酸钠(sodium lignosulfonate, SL)、萘系减水剂(naphthalene surperplasticizer, N)、三聚氰胺系减水剂(melamine superplasticizer, M),以及聚羧酸减水剂(polycarboxylate superplasticizer, PC),四种减水剂均为固体粉末,购自上海臣启化工科技有限公司。

表1 原料的化学成分

图1 原料的粒径分布

图2 原料的XRD谱

1.2 试验配比及样品制备

在所制备地质聚合物中,固定干基原料赤泥与粉煤灰的质量比为3∶7,将NaOH掺入水玻璃将模数调整至2.0,冷却至室温后与超纯水混合制备碱激发剂。碱激发剂中水玻璃与水的质量比为2∶3。固定液固比(L/S)为0.50。商家推荐四种减水剂掺量分别为SL,0.50%~1.00%(减水剂掺量占原料的质量比,下同);PC,0.05%~0.50%;N,0.50%~1.00%;M,0.20%~1.00%。为了对比减水剂在相同掺量下对地质聚合物的影响,确定四种减水剂的掺量区间为0.25%~1.00%。为防止添加的减水剂与碱激发剂一起使用导致失活,减水剂的添加方法采用后掺法,将原料干搅拌10 min,使原料均匀混合后将碱激发剂加入原料中搅拌3 min,之后加入不同比例的减水剂再搅拌3 min。在混合完成后,获得的地质聚合物浆体一部分用于流动度、凝结时间测试,一部分使用20 mm×20 mm×20 mm的六联试模浇筑成形,60 ℃固化24 h,脱模后常温养护至相应龄期用于抗压强度、XRD、FTIR、SEM-EDS测试。

1.3 试验方法

流动度和凝结时间测试:参照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)测试浆体的初、终凝时间。参照《混凝土外加剂匀质性试验方法》(GB/T 8077—2022)测试浆体的流动度,分别测试3次,结果取平均值。

抗压强度测试:采用20 mm×20 mm×20 mm的六联试模浇筑,脱模后固化3、28 d,随后使用TYE-300型压力试验机进行抗压强度测试,加载速率为2.4 kN/s,每次测试3个试块,结果取平均值。

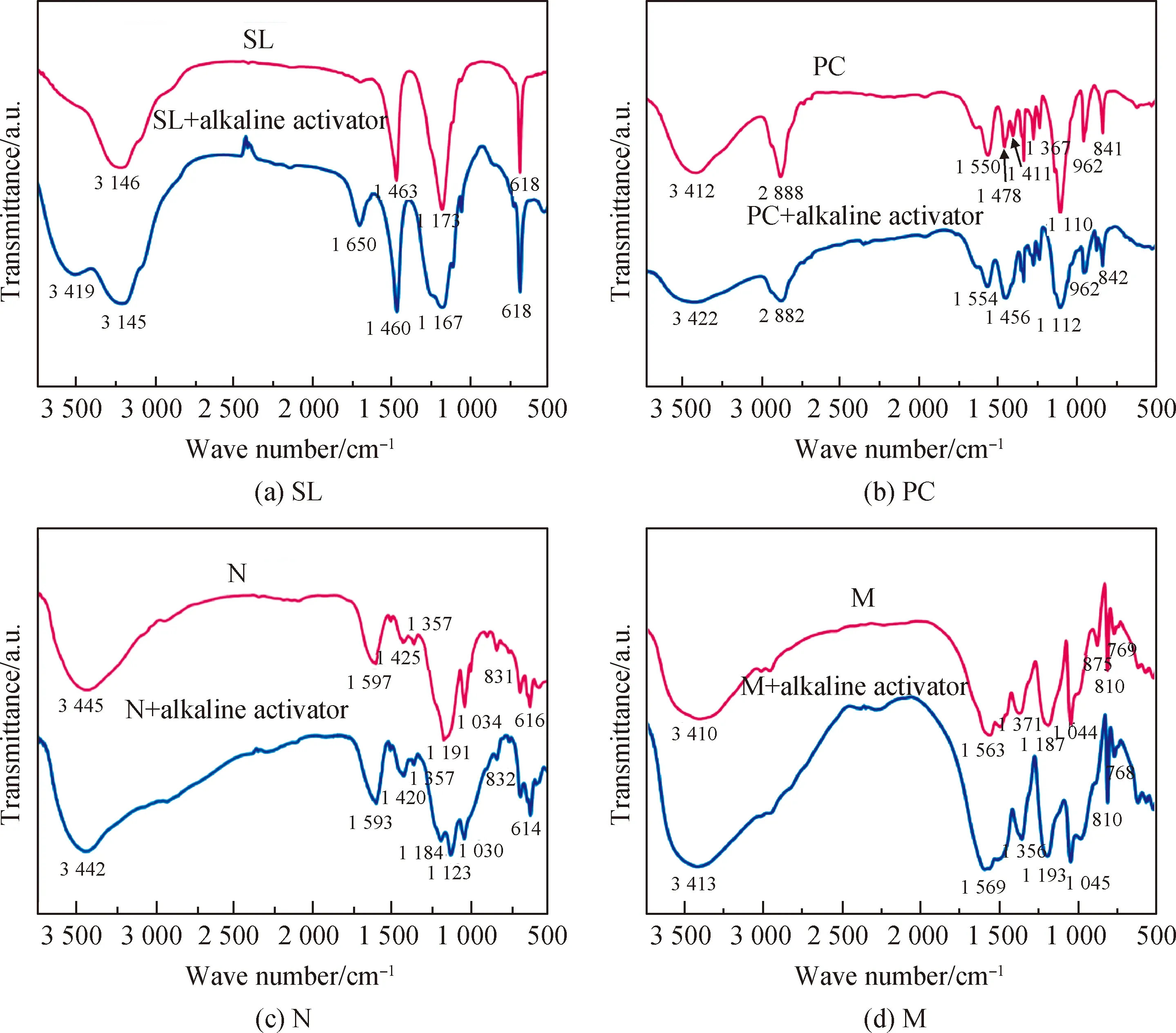

表征分析:使用衰减全反射傅里叶变换红外光谱(ATR-FTIR)测试方法评价四种减水剂在碱溶液中的稳定性,分别在未添加碱溶液和已添加碱溶液两种条件下进行测试,碱介质是试验中所使用的模数为2.0的水玻璃溶液,减水剂与碱溶液的质量比为1∶2,混合24 h后取少量置于金刚石模块中,使用Nicolet is 5傅里叶变换红外光谱仪进行测试,波数范围为400~4 000 cm-1,分辨率为4 cm-1。在抗压强度测试后收集样品碎块,利用Sigma 300扫描电子显微镜(SEM)和Xplore30能谱仪进行微观形貌观察。将剩余碎块磨成粉末,使用Bruker D8 Advance X射线衍射仪(XRD)对样品物相进行分析,Cu Kα辐射,管电压为40 kV,管电流为40 mA,扫描范围为10°~80°。使用Nicolet is 5傅里叶变换红外光谱仪对样品的官能团进行分析,波数范围为400~4 000 cm-1,分辨率为4 cm-1。

2 结果与讨论

2.1 减水剂对凝结时间和流动度的影响

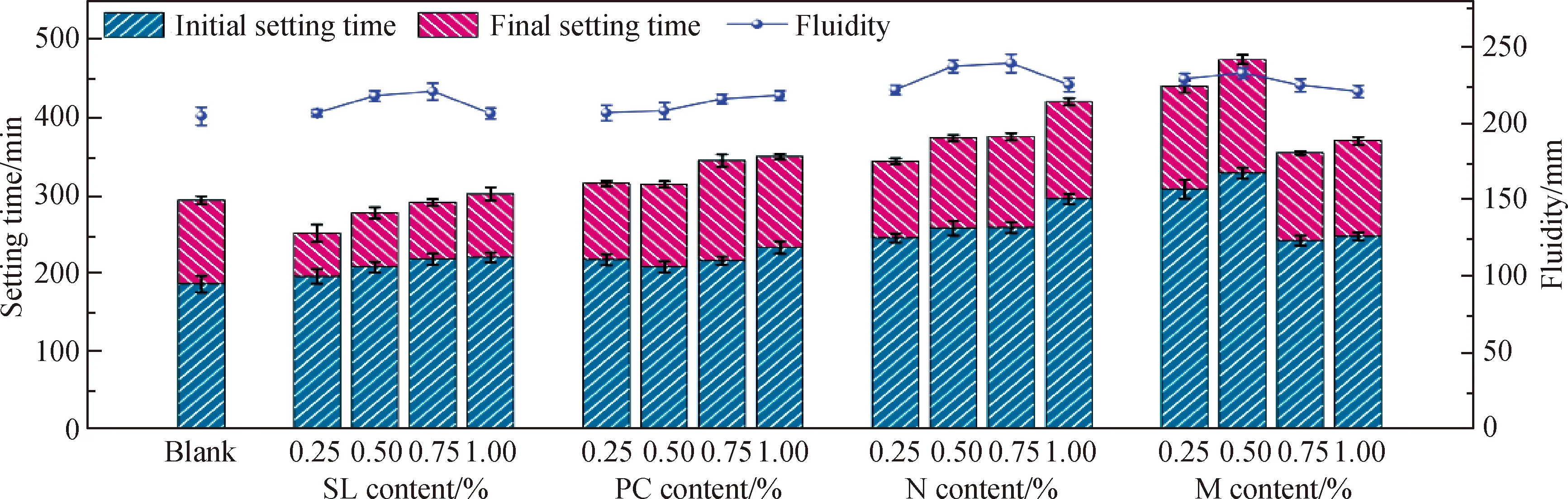

图3为四种减水剂在不同掺量下对地质聚合物浆体凝结时间及流动度的影响,可以看出,未掺减水剂样品的初、终凝时间分别为186、293 min,初始流动度为204 mm。在SL掺量小于0.50%时,对地质聚合物浆体有一定的促凝作用,在SL掺量为0.25%时,初凝时间提升了10 min,但终凝时间下降了42 min。在SL掺量为0.75%及以上时,凝结时间逐渐恢复至与未掺入减水剂的地质聚合物浆体一致,可能是因为原料组分中所含的少量C3A对木质素磺酸盐有吸附作用,导致SL不能充分发挥作用,且加速水化导致凝结时间下降[17]。随PC、N掺量的增加,地质聚合物浆体的凝结时间不断增加,在PC掺量为1.00%时,初、终凝时间分别增加了47、56 min。在N掺量为1.00%时,初、终凝时间分别增加了109、126 min。随着M掺量的增加,地质聚合物浆体的凝结时间呈先升高后降低的趋势,在M掺量为0.50时,初、终凝时间分别增加了142、180 min,随着M掺量的增加,磺酸基团与Ca2+、Mg2+等离子络合作用增加,离子间的络合反应过程有可能会引起假凝现象,造成高掺量时凝结时间的缩短[18]。由于没有地质聚合物相关的国家标准,故参照《通用硅酸盐水泥》(GB 175—2007)中凝结时间的标准(初凝时间不小于45 min,终凝时间不大于600 min),可以看出所有地质聚合物浆体的凝结时间均符合该标准。

图3 掺加不同减水剂赤泥-粉煤灰基地质聚合物浆体的凝结时间与流动度

减水剂的掺入对浆体流动度均有一定的改善作用,掺量为0.75%时SL对浆体的分散作用最好,流动度为220 mm,提升了约7.84%。在PC掺量为1.00%时,流动度达到最大值217 mm,提升了约6.37%。在N掺量为0.75%时,流动度达到238 mm,提升了约16.67%。在M掺量为0.50%时,流动度达到232 mm,提升了约13.73%。四种减水剂对地质聚合物浆体的流动度改善作用由优到劣依次是N、M、SL、PC。

2.2 减水剂对抗压强度的影响

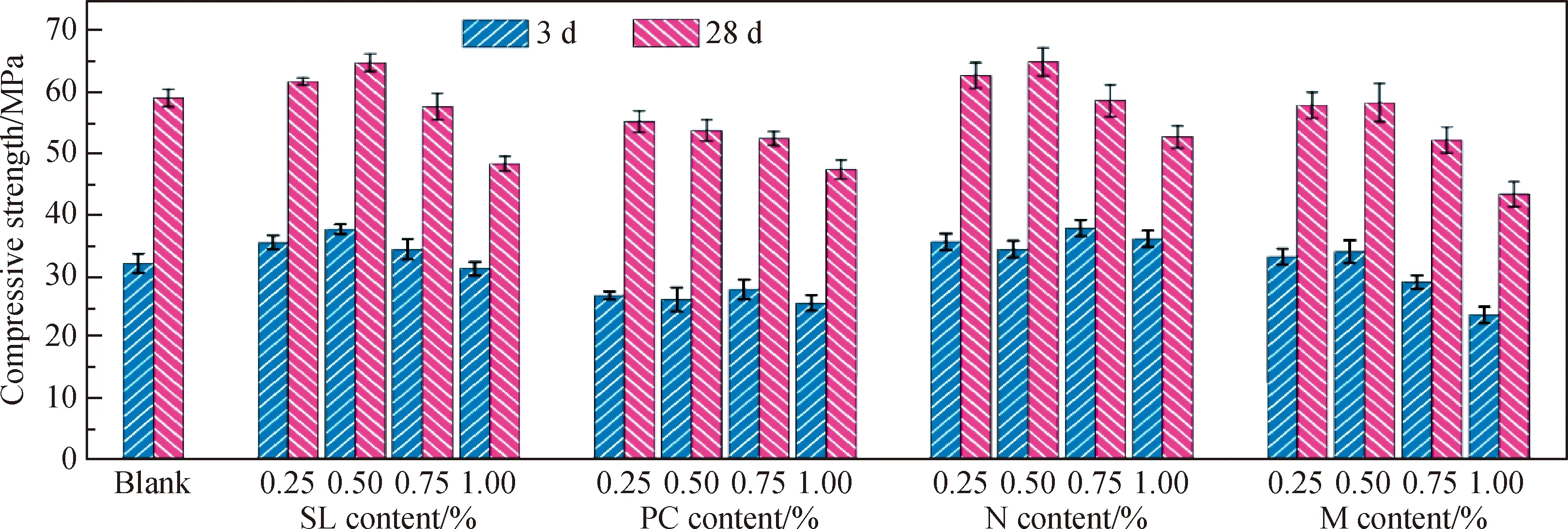

图4为四种减水剂在不同掺量下对地质聚合物3、28 d抗压强度的影响。从图4可以看出,随着SL与N掺量的增加,地质聚合物的抗压强度呈先上升后降低的趋势,SL与N在掺量小于0.50%时对地质聚合物的抗压强度有改善作用,而在SL、N掺量大于0.75%时,地质聚合物28 d抗压强度显著降低。在SL掺量为0.50%时,28 d抗压强度为64.8 MPa,相比未添加减水剂的地质聚合物提升了约9.6%,在N掺量为0.50%时,28 d抗压强度为65.0 MPa,提升了约10.0%。PC与M的掺入降低了地质聚合物的抗压强度。随PC掺量的提高,地质聚合物的抗压强度呈下降趋势。随M掺量的提高,地质聚合物的抗压强度呈先升高后降低的趋势,在掺量大于0.50%时,28 d抗压强度显著降低。一般情况下减水剂的掺入会改变赤泥与粉煤灰表面的电荷分布,从而提高Si4+与Al3+的浸出能力,形成更多的地质聚合物凝胶从而使抗压强度提高[8]。PC主要是通过位阻效应改善材料流动性,对原料颗粒表面电荷分布影响较小[19],且PC酸性较高。因此在碱性环境中PC的稳定性低于其他三种减水剂,会改变地质聚合物浆体中的碱性环境,从而对材料的力学性能造成负面影响。而其他减水剂在掺量过多时会导致泌水和黏度降低,可能导致偏析而影响地质聚合物的抗压强度[20]。四种减水剂对地质聚合物抗压强度的影响从优到劣依次是N、SL、M、PC。在确定减水剂的最佳掺量时,需要综合考虑减水剂对地质聚合物抗压强度、凝结时间、流动度的影响。不同掺量下四种减水剂地质聚合物浆体的凝结时间均符合标准,而掺入减水剂后地质聚合物可获得更高流动度的同时需要保持较高的抗压强度,因此确定四种减水剂的最佳掺量分别是SL0.50%、PC0.75%、N0.50%、M0.50%。

图4 掺加不同减水剂赤泥-粉煤灰基地质聚合物的抗压强度

2.3 不同减水剂在碱介质下的稳定性分析

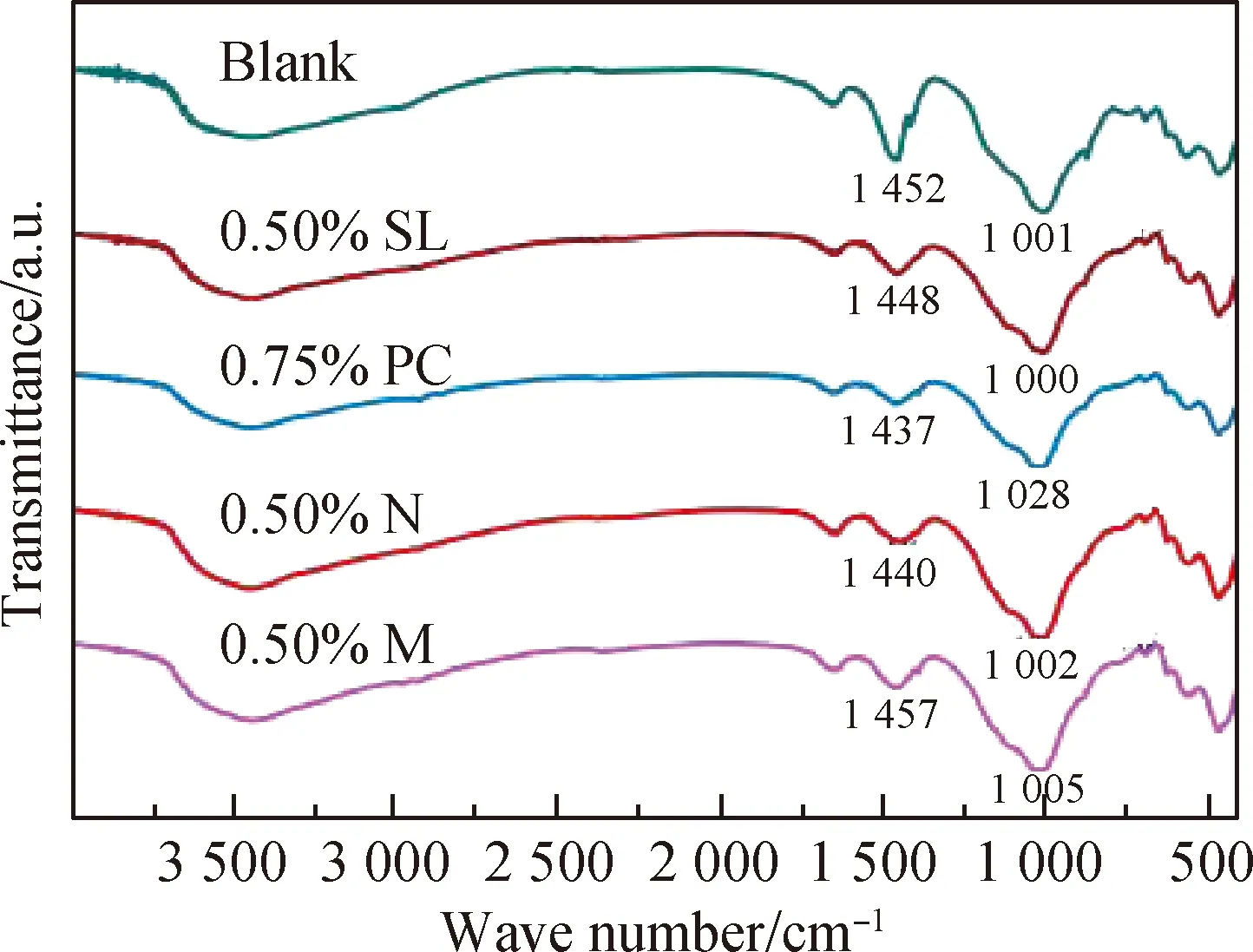

图5 不同减水剂在碱性条件下的ATR-FTIR谱

2.4 XRD与FTIR分析

图6 地质聚合物试样的XRD谱

图7 地质聚合物试样的FTIR谱

2.5 SEM-EDS分析

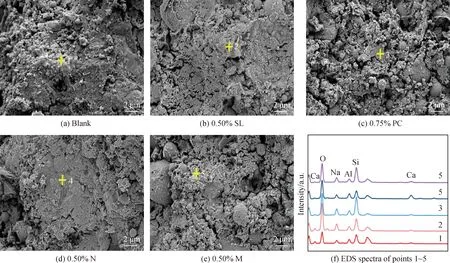

图8是掺加四种不同减水剂与未掺减水剂的地质聚合物体系在28 d龄期时的微观结构与EDS谱。图8(a)~(e)分别是Blank、SL0.50%、PC0.75%、N0.50%、M0.50%样品的微观结构,图8(f)是五个点位的EDS分析。可以看出,在每个体系中都存在未反应的球形粉煤灰颗粒、细小的赤泥颗粒和地质聚合物凝胶。图8(a)、(b)、(d)的结构相对图8(c)、(e)致密,其中图8(c)中未反应的粉煤灰数量较多,这是由于PC的加入会降低体系中的碱性,导致地质聚合反应相对不完全[38],这与XRD、FTIR和抗压强度测试中所示的结果一致。且从图8(c)中还可以观察到,许多活性较低的赤泥依附于未完全反应的粉煤灰表面,这导致了具有滚珠承载作用的粉煤灰在被赤泥覆盖后,比表面积变大,原料颗粒间的摩擦力增强,导致PC的位阻效应受到影响[6],而SL、N、M不受原料颗粒的影响,因此高碱性的环境与高比表面积的原料导致PC在赤泥-粉煤灰基地质聚合物体系中的适用性相较于SL、N、M较差。图8(f)中的EDS分析结果表明,在五个样品中均能观察到赤泥-粉煤灰基地质聚合物的主要水化产物:水化硅铝酸钙(钠)凝胶(C-(N)-A-S-H),这些凝胶的形成,证明减水剂的掺入并未对赤泥-粉煤灰基地质聚合物中的物相组成造成影响。

图8 未掺减水剂与减水剂最佳掺量下样品的SEM照片及对应点位的EDS谱

3 结 论

1)四种减水剂的最佳掺量分别是SL0.50%、PC0.75%、N0.50%、M0.50%。液固比固定,四种减水剂最佳掺量下对赤泥-粉煤灰基地质聚合物浆体的流动度改善作用从高到低依次是N、M、SL、PC。SL的掺入对地质聚合物浆体有一定促凝作用,PC、N、M的掺入则对浆体有缓凝作用。

2)SL与N在掺量不高于0.50%时可以提高地质聚合物体系的抗压强度,PC与M的掺入对地质聚合物体系的抗压强度发展产生不利影响。四种减水剂对抗压强度的影响作用从高到低依次是N、SL、M、PC。

3)SL、N在碱介质中相对稳定,而PC与M在碱介质中主链部分降解,导致其分子结构可能被破坏;四种减水剂均不与地质聚合物体系发生化学反应键合,对地质聚合物的物相组成不产生影响。

4)N在合适的掺量下可以提高地质聚合物浆体的流动度和抗压强度,具有一定的缓凝效果且在碱介质下整体结构稳定,相较于其他三种减水剂更加适用于赤泥-粉煤灰基地质聚合物体系,推荐掺量为0.50%。