二氧化碳浓度对低钙固碳胶凝材料性能影响及机理研究

2023-09-22周凤娇谭新宇林永权陶从喜黄明俊

黎 帅,周凤娇,谭新宇,张 宾,林永权,陶从喜,黄明俊

(1.华南理工大学前沿软物质学院,广州 510000;2.华润水泥技术研发有限公司,广州 510000)

0 引 言

普通硅酸盐水泥是国民经济建设不可缺少的原料,每年普通硅酸盐水泥产量高居不下。据不完全统计,全球普通硅酸盐水泥的年产量超过40亿吨[1]。但目前在水泥生产过程中仍存在高能耗和高碳排放两大弊端,在实现“碳达峰、碳中和”的目标背景下,利用工业原材料开发一种低钙固碳胶凝材料(low-calcium carbon sequestration cementitious materials, LC-CSCM),为胶凝材料低碳化探索了一条新的路径。

近年来,国内外越来越多的学者在低钙固碳胶凝材料方面发表了相关报道。武汉理工大学王发洲教授课题组[2-5]主要研究潜在的低钙固碳胶凝材料γ-C2S,采用纯化学试剂在实验室中合成高纯度的γ-C2S,并通过离子掺杂、化学活化等手段提高γ-C2S碳化活化性能。湖南大学史才军教授课题组[6]开发了一种新型低钙固碳胶凝材料,主要由C3S2-γ-C2S-C2AS组成,经过6 h加速碳化后其抗压强度达到46.5 MPa。河南理工大学管学茂教授课题组[7]通过工业原料制备了以γ-C2S为主要成分的自粉化低钙水泥,该水泥无须粉磨,能够减少熟料粉磨阶段约40%(质量分数)的CO2排放,且经碳化处理后,8 h抗压强度可达到90 MPa以上。除了实验室基础研究以外,美国Solidia公司开发的硅酸钙碳化胶结材料“Solidia CementTM”属于低钙碳吸收胶凝材料[8-9]。该材料以硅灰石/假硅灰石(CS)和硅钙石(C3S2)为主要成分,熟料烧成温度可以低至1 200 ℃,能减少约30%来自煤燃烧产生的碳排放。并且“Solidia CementTM”制备的产品已成功上市,大幅缩短了产品的养护时间,薄试件仅需10 h养护完毕,大件试件则需24 h养护[9]。综上所述,不同类型的低钙固碳胶凝材料在材料制备、改性、碳化硬化性能和物相组成等方面已经取得大量的成果。然而,在工业生产中,低钙固碳胶凝材料的养护工艺和碳化机理仍需进一步研究,以促进其在工业应用领域的推广。

本研究使用工业硅质原料和钙质原料,在1 350 ℃烧制一种主要由C3S2矿物相组成的低钙固碳胶凝材料。压制成型后,探究了低钙固碳胶凝材料制品在不同CO2浓度下养护的力学性能、碳化程度等物理性能,并通过FT-IR、XRD、SEM和EPMA等测试,对低钙固碳胶凝材料的碳化产物和碳化机理进行了深入研究。

1 实 验

1.1 低钙固碳胶凝材料制备

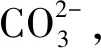

制备低钙固碳胶凝材料所用的工业钙质原料(CaO)和硅质原料(SiO2)均由华润水泥某水泥厂提供。钙质原料和硅质原料的主要化学成分如表1所示,原料的XRD谱如图1所示。硅质原料的主要成分为SiO2,钙质原料的主要成分为CaCO3。根据大量试验探索,称取钙质原料72.3%(质量分数)和硅质原料27.7%(质量分数)进行混合,把混合的原料进行粉磨,粉磨的原料粒径低于75 μm。粉磨后的原料按照水灰比(W/C)为0.1与水进行充分搅拌,混合均匀后倒入专用钢模中,施加6 MPa的压力,压制成直径d=40 mm的圆柱体生料片,并把生料片放入温度为(105±3) ℃的烘箱中干燥,烘干时间为8 h以上[10]。烘干后的生料片移入高温炉中进行煅烧,以10 ℃/min的升温速率从室温升至1 350 ℃,并在1 350 ℃保温2 h,生料片随炉冷却至室温。对烧成的熟料进行粉磨,粉磨后的熟料粒径均低于75 μm。根据《硅酸盐水泥熟料》(GB/T 21372—2008)国家标准对煅烧的熟料进行游离氧化钙的测定,烧成的熟料游离氧化钙含量为0.74%(质量分数),说明烧成的熟料易烧性较好[11]。

表1 原材料的主要化学成分

图1 原材料的XRD谱

1.2 测试方法

1.2.1 仪器设备

采用德国布鲁克公司产D8 Discover X射线衍射仪进行物相分析,扫描速度为5 (°)/min,扫描角度为10°~70°。每次测试样品之前,样品要经过玛瑙研钵磨细,并通过74 μm方孔筛。采用日本日立公司SU3800型号扫描电子显微镜进行微观分析,样品在测试前需进行喷金处理。采用美国赛默飞公司型号为Thermo IS10的傅里叶红外光谱仪进行物质结构测试,样品在测试前需进行KBr测试,并扣除背景。采用日本岛津公司的EPMA-1600型电子探针对样品进行微区形貌观察,样品在测试前需进行环氧树脂包埋,并经过砂纸进行表面抛光,抛光后的样品在测试前需进行喷金处理。

低钙固碳胶凝材料的密度采用麦克默瑞提克(上海)仪器有限公司AccuPycⅡ 1340型号的真相密度仪进行测试,比表面积采用国家水泥质量监督检验中心的SSC-1型自动比表面积仪进行测试。

激光粒度采用英国马尔文仪器有限公司的型号为Mastersizer 3000的激光粒度仪进行测试。

1.2.2 抗压强度

抗压强度采用万能压力机进行测试,结果取6次样品测试的平均值。

1.2.3 碳化程度和固碳量

碳化程度利用酚酞溶液的显色反应进行表征。使用切割机对样品进行切割处理,并在截面滴入1%(质量分数)酚酞溶液进行显色反应,其酚酞溶液由95%(质量分数)酒精和5%(质量分数)水组成。

固碳量利用热重分析进行表征。热重分析采用德国耐驰仪器公司STA449 F5型同步热分析仪进行测试,测试条件为30~900 ℃的N2气氛,升温速率为10 ℃/min。

1.3 低钙固碳胶凝材料的性能分析

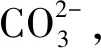

用真密度仪测试得到低钙固碳胶凝材料的密度为3.11 g/cm3。通过激光粒度仪得到低钙固碳胶凝材料的D10为4.9 μm、D50为17.1 μm、D90为43.4 μm(见图2)。比表面积测定仪测试得到粉磨后的低钙固碳胶凝材料比表面积为539.6 m2/kg。通过XRD测试分析(见图3)得到低钙固碳胶凝材料主要以C3S2矿物相形式存在[12]。

图2 低钙固碳胶凝材料粉末的粒径分布

图3 低钙固碳胶凝材料粉末的XRD谱

1.4 碳化工艺

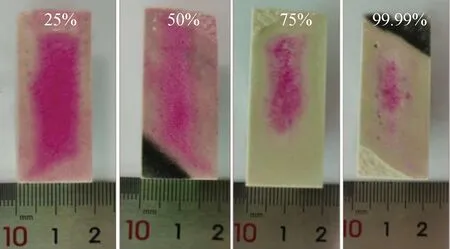

称取40.0 g低钙固碳胶凝材料与水进行混合,水灰比为0.125,搅拌混合均匀后倒入到模具中,在3 MPa的压力下,压制成直径为d=40 mm的圆柱体制品。将制品放入到碳化罐中进行碳化,碳化的CO2浓度为25%(体积分数,N2浓度为75%)、50%(N2浓度为50%)、75%(N2浓度为25%)和99.99%,碳化温度为室温,碳化压力为0.2 MPa,碳化相对湿度为6%~97%,碳化时间为0.5~12 h。

2 结果与讨论

2.1 碳化时间和碳化湿度

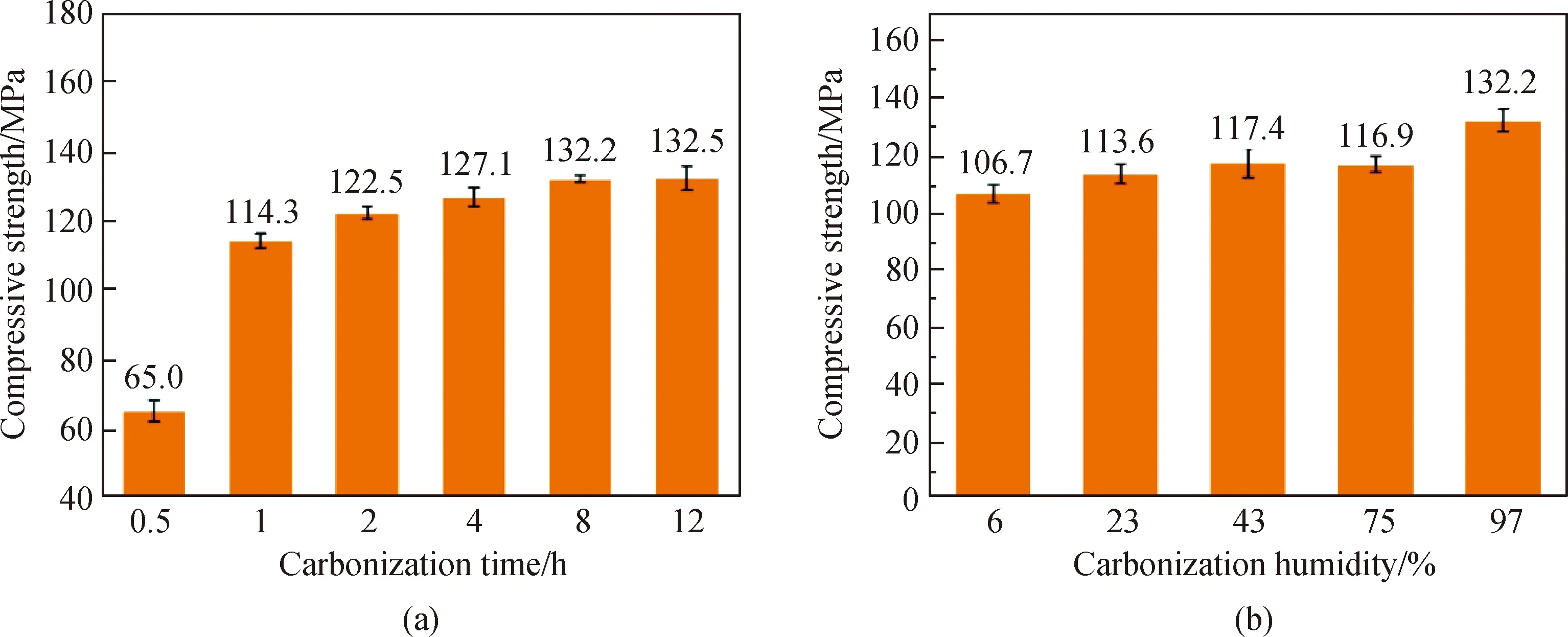

养护时间和养护浓度对低钙固碳胶凝材料抗压强度的影响如图4所示。低钙固碳胶凝材料的抗压强度与碳化时间成正比,碳化8 h后的低钙固碳胶凝材料抗压强度达到132.2 MPa,并且随着碳化时间的增长抗压强度没有明显提升。低钙固碳胶凝材料在不同湿度环境下养护的抗压强度均超100 MPa,养护湿度为97%的抗压强度性能最优。低钙固碳胶凝材料的最优碳化工艺为碳化时间8 h、碳化相对湿度97%。

图4 碳化时间(a)和碳化湿度(b)对低钙固碳胶凝材料抗压强度的影响

2.2 CO2浓度

选择最优碳化时间8 h和碳化湿度97%为试验条件,探讨不同CO2浓度养护对低钙固碳胶凝材料抗压强度的影响。低钙固碳胶凝材料抗压强度与CO2浓度关系如图5所示,碳化后低钙固碳胶凝材料的抗压强度随着CO2浓度提高而提升。在CO2浓度为25%和50%下养护8 h的抗压强度分别为36.7和55.0 MPa,当CO2浓度提升至99.99%时,低钙固碳胶凝材料碳化后的抗压强度为132.2 MPa,比CO2浓度25%和50%养护的抗压强度分别提升了260%和140%。主要原因是高浓度的CO2会增大CO2在水中的溶解度,进而会加大碳化反应的进行。在不同CO2浓度的碳化反应中,CO2浓度低于50%时低钙固碳胶凝材料的抗压强度增长速率较小,CO2浓度高于75%时低钙固碳胶凝材料的抗压强度增长速率有较大提升。

图5 CO2浓度对低钙固碳胶凝材料抗压强度的影响

图6 CO2浓度对低钙固碳胶凝材料的碳化程度影响

低钙固碳胶凝材料理论固碳量可根据由 Steinour 公式计算[13],见式(1)。碳化养护过程主要是低钙固碳胶凝材料中的碱金属、碱土金属成分与CO2反应,通过XRF数据和式(1)所计算得到理论固碳量为45.6%。

m(CO2)=0.785(m(CaO)-0.7m(SO3))+1.091m(MgO)+1.402m(Na2O)+0.935m(K2O)

(1)

图7为低钙固碳胶凝材料在不同CO2浓度的TG曲线。低钙固碳胶凝材料实际固碳量可利用TG曲线分析得到,从图中可以看出在500 ℃之前的质量损失主要集中在0~300 ℃,这部分质量损失主要是产物中的自由水和凝胶水减少[13],500 ℃之后的质量损失主要是碳酸钙分解为CO2所导致[14-15]。碳酸钙分解分为两个阶段,在500~700 ℃期间失重的主要是结晶度较差的碳酸钙,而700~900 ℃分解的碳酸钙结晶度较好[16]。TG曲线可以表明,低钙固碳胶凝材料碳化后有碳酸钙产生,这与XRD谱得到结果一致。并且由质量损失可知,在四种不同浓度CO2碳化的低钙固碳胶凝材料固碳量分别为4.27%、6.46%、8.86%和12.18%,并且固碳量随着CO2浓度提高而提升,说明高浓度CO2更有利于低钙固碳胶凝材料碳化反应的进行。

图7 低钙固碳胶凝材料在不同CO2浓度的TG曲线

2.3 碳化产物和微观测试

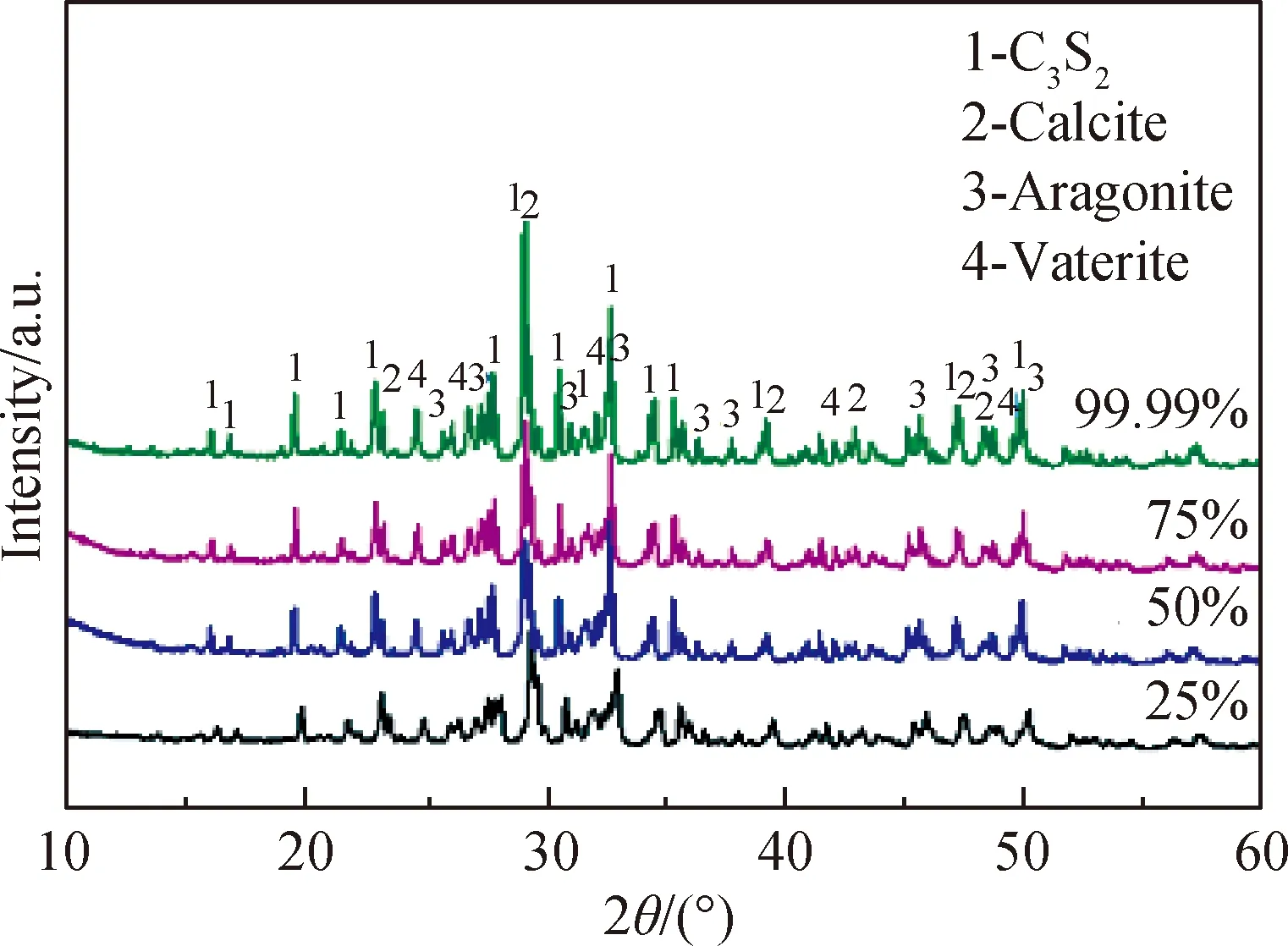

低钙固碳胶凝材料在碳化8 h后的矿物组成如图8所示,碳化后的低钙固碳胶凝材料主要晶态物相组成为未反应的C3S2和生成的碳酸钙产物。从XRD谱中得到,生成的碳酸钙主要有三种晶型,包含了方解石(2θ=23.2°、29.4°、39.4°、43.2°和47.5°)、文石(2θ=26.1°、27.1°、31.0°、33.0°、36.3°和37.8°)和球霰石(2θ=24.7°、26.8°、32.2°、42.1°和49.6°)[17]。在XRD谱中并未发现硅质产物,这可能是生成的硅质产物为高度无序的无定形相[18]。

图8 低钙固碳胶凝材料在不同CO2浓度的XRD谱

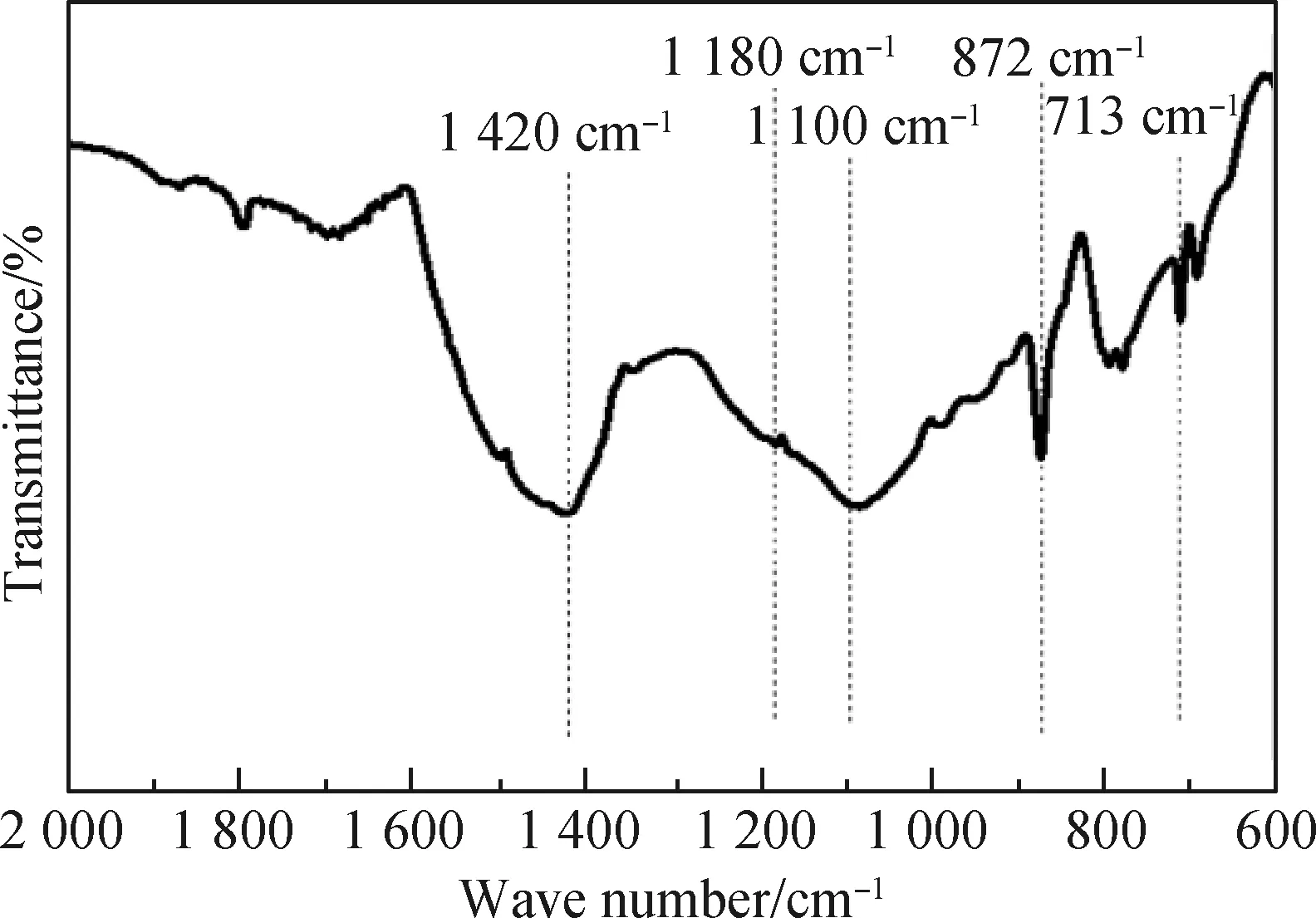

图9 低钙固碳胶凝材料碳化后FI-IR谱

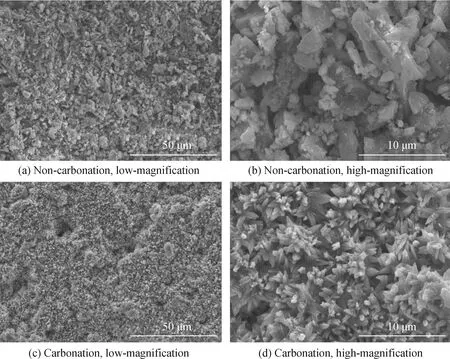

低钙固碳胶凝材料碳化前后的SEM照片如图10所示,低钙固碳胶凝材料的表面较为粗糙且形貌不规则,其粒径为4~10 μm。从图中对比可以看出,碳化后的表面显得更加致密,并且在表面产生了大量的短簇状和类柱状产物,这种柱状的产物长度为0.7~2 μm,主要为方解石和文石[14]。通过元素分析得到碳化后产物主要元素为O、Ca、C、Si(见图11),进一步验证了碳化后的产物为碳酸钙。通过以上的测试分析,低钙固碳胶凝材料碳化后的产物为不同晶型的碳酸钙和高聚合度的硅胶。

图10 低钙固碳胶凝材料碳化前后微观形貌

图11 低钙固碳胶凝材料碳化后元素分析

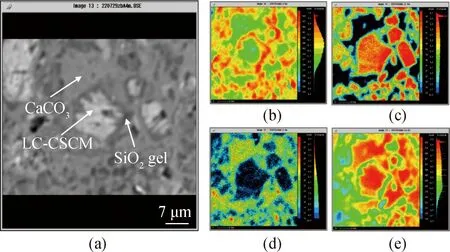

对碳化后低钙固碳胶凝材料的横截面进行抛光处理,抛光后样品进行电子探针的元素能谱分析,如图12和图13所示。从图12(a)中的背散射图像中可以看出,碳化后的低钙固碳胶凝材料有三种不同的相,并经过四种元素分析而产生的明暗亮度差异更为突出。通过分析得到,图12(e)中红色区域有大量的Ca元素,并且通过图13(b)元素分析得到,该区域内Si元素少于1%,由此可以推定该区域为碳化后生成的碳酸钙。而第二个相为未碳化的低钙固碳胶凝材料(见图12(a)和图12(c)中红色的区域),其钙硅比(原子比)为3.1∶1,第三个相为无定形SiO2凝胶(见图12(a)和图12(b)中红色的区域),钙硅比约为1∶1。

图12 低钙固碳胶凝材料碳化后元素能谱面扫描。(a)背散射图像;(b)O元素;(c)Si元素;(d)C元素;(e)Ca元素

图13 低钙固碳胶凝材料碳化后不同产物的元素分析

2.4 机理研究

3 结 论

1)低钙固碳胶凝材料碳化后的抗压强度和CO2浓度成正比。当碳化时间为8 h、碳化湿度为97%、CO2浓度为99.99%时,制品碳化后的抗压强度为132.2 MPa,与CO2浓度为25%相比,抗压强度提升了260%。

2)通过8 h碳化,低钙固碳胶凝材料生成了三种不同晶型的碳酸钙,分别为方解石、球霰石和文石。