氯离子对海工混凝土钢筋腐蚀的研究进展

2023-09-22刘玉美张凯铭孙传琳

刘玉美,杨 浪,饶 峰,张凯铭,孙传琳

(1.福州大学紫金地质与矿业学院,福州 350116;2.福建省新能源金属绿色提取与高值利用重点实验室,福州 350116)

0 引 言

1 海工混凝土的发展及特点

早期混凝土可追溯到古罗马时代,用石灰、火山灰混合物制成,作为港口和堤坝等建筑物。1824年波兰水泥的出现使得混凝土应用有了质的飞跃。为增加混凝土的强度,人们开始在混凝土中加入木材、编织物和铁件,随后发明了钢筋混凝土。20世纪中期以后,混凝土技术发展迅速,高强混凝土、聚合物改性水泥混凝土、预拌混凝土、泵送混凝土、钢纤维混凝土、免振捣自密实高性能混凝土等开始出现。20世纪80年代末,为解决混凝土抗氯离子渗透的问题,人们提出并研究开发高性能混凝土。随着对资源、环境与材料关系的认识不断发展,具有环境协调性和自适应特性的地质聚合物混凝土的开发研究得到广泛关注。

海洋工程基础设施建设是海洋资源开发利用的前提。“一带一路”倡议的提出加强了我国与“21世纪海上丝绸之路”沿线国家的海洋工程建设交流,也对海工混凝土在海域建设中的作用提出了更高的要求[2]。包括优异的力学性能、耐久性能、工作性能和体积稳定性等[3]。

地质聚合物混凝土不仅具有可持续、环保的特点,还在固体废弃物处理方面发挥着重要作用,目前在建筑材料上受到广泛关注。地质聚合物原料来源广泛,主要分为两大类:第一类是天然火山灰,主要来自火山岩浆材料;第二类是工业副产品,例如偏高岭土、粉煤灰、炉渣、赤泥和稻壳灰等[4]。同时地质聚合物混凝土还具有抗压强度高、结构致密、耐腐蚀的特点,有望取代普通水泥[5]。

2 氯离子对海工混凝土钢筋的腐蚀路径与机理

2.1 氯离子腐蚀路径

图1 混凝土不同区域下的形貌及对应的主要元素[7]

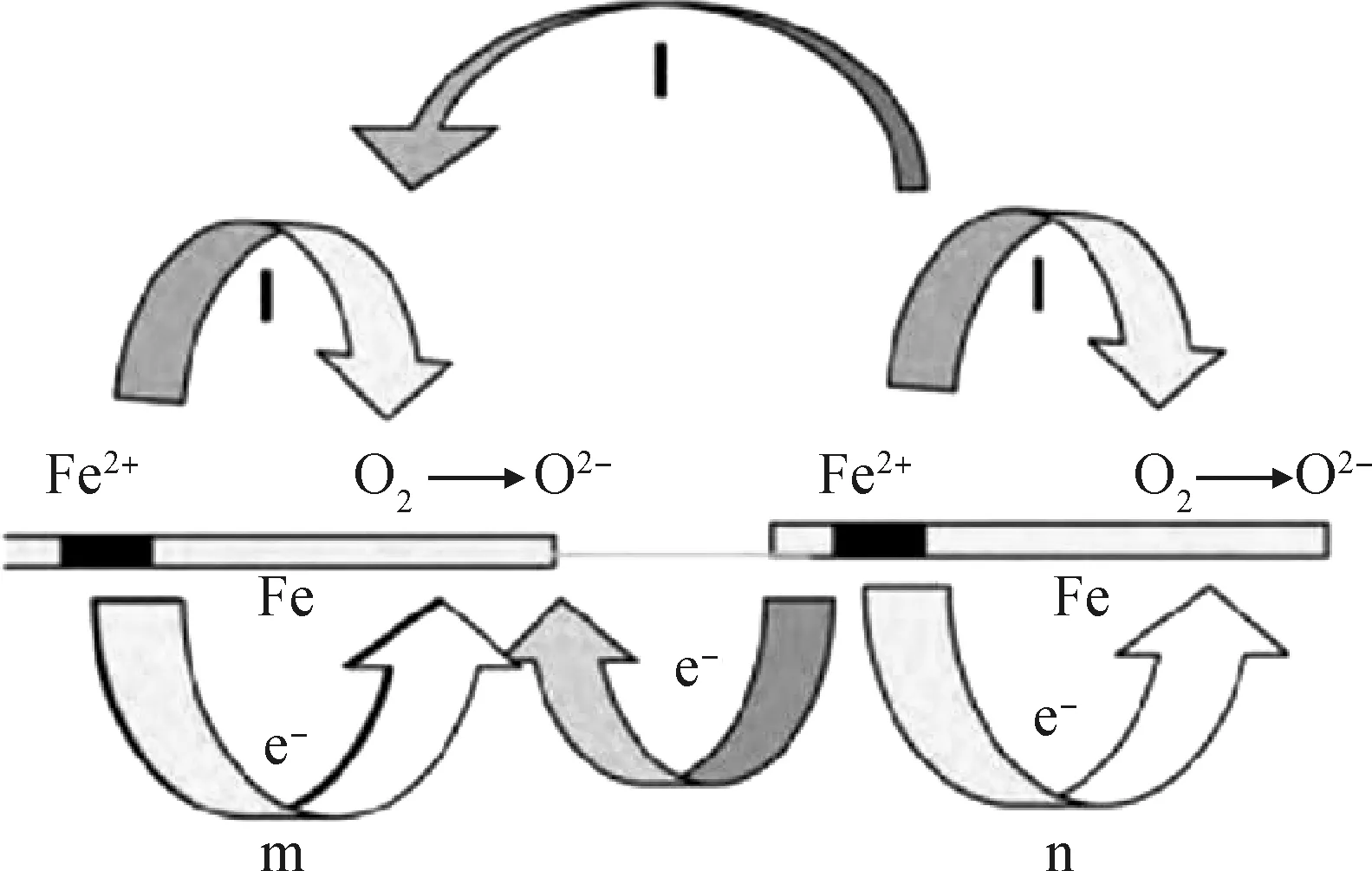

氯离子可通过多种方式进入混凝土中,包括施工过程或原材料使用过程中掺入氯离子,海水、空气中氯离子渗入混凝土,恶劣天气使用的除冰盐渗入混凝土。表1列出了在不同暴露条件下海工混凝土中氯化物初始迁移机制。氯离子主要通过渗透、扩散、毛细管吸附和电化学迁移侵入海工混凝土[9]。渗透是氯离子在压力作用下随水一起进入混凝土内部;扩散是氯离子从高浓度区域流向低浓度区域,受游离氯化物浓度梯度控制;混凝土中的毛细管是其与周围环境进行物质交换的通道,氯离子可以通过毛细管进入混凝土内部,干燥的混凝土接触海水发生毛细管吸附,毛细管吸附能力与混凝土干燥程度成正比;电化学迁移是氯离子受电场作用在电解质中传输的过程。氯化物进入混凝土是复杂的物理和化学过程的相互作用,受水泥水化产物化学成分和物理结构的影响[10-11]。进入海工混凝土的氯离子会在水泥水化过程中生成Friedel盐,或与混凝土中带正电的粒子结合,或以自由氯离子的形式存在。尽管自由氯离子和结合氯离子在混凝土中保持化学平衡,但对钢筋腐蚀有影响的往往是自由状态下的氯离子[12]。

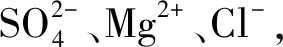

表1 不同暴露条件下氯化物的初始迁移机制[9]

2.2 氯离子腐蚀机理

图2是钢筋锈蚀和膨胀引起的混凝土损伤示意图[13]。随着时间的推移,钢筋表面逐渐被铁锈包围,积累的锈蚀产物膨胀会导致海工混凝土结构应力发生改变,形成裂纹。开裂混凝土中氯离子输送的对流深度明显大于未开裂混凝土,开裂的混凝土提供了更多的氯离子,钢筋腐蚀更加严重[14]。氯离子侵入海工混凝土内部,通过破坏钢筋钝化膜、形成腐蚀电池、加强去极化作用、增强导电性四种作用共同影响钢筋腐蚀[1]。

图2 钢筋锈蚀和膨胀引起的混凝土损伤[13]

2.2.1 破坏钝化膜

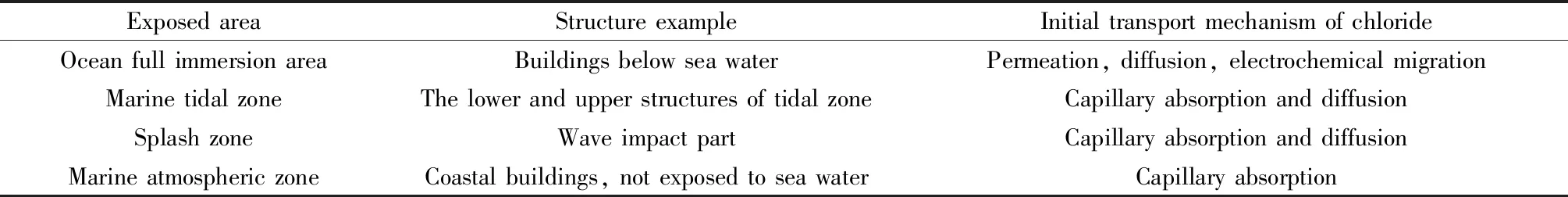

当钢筋处于高碱环境中,即海工混凝土内部pH值大于12.5时,钢筋表面会形成一层铁氧化物钝化膜以保护钢筋不被腐蚀[15]。靠近衬底的氧化膜主要由Fe(II)氧化物组成,而靠近自由表面的氧化膜主要由Fe(III)氧化物组成,这两种氧化膜对钢筋有很强的保护能力[16]。由于钢筋膜表面化学和结构的不均一性,当存在伤痕、位错露头、硫化物夹杂时,在这些特定点上会优先形成腐蚀点。图3是钢筋在有无钝化膜时的腐蚀形貌[17],钢筋无钝化膜时表面受到严重腐蚀,而在有钝化膜时仅出现零星腐蚀点。Zhang等[18]发现钢筋初始腐蚀的位置与顶部铸造缺陷有关,点蚀主要发生在具有顶部铸造缺陷的变形钢筋底部的肋脚处。

图3 钢筋的腐蚀形貌[17]

Wang等[19]发现点蚀优先发生在MnS等杂质夹杂处,氯离子在这些位置被吸附。最初点蚀的区域之后会形成亚稳态微腐蚀点,即钝化膜的局部溶解和再钝化是动态平衡的。微腐蚀点一旦长到临界尺寸,蚀点尖端将不再被钝化,钝化膜被彻底破坏。此后,钢筋将直接遭受腐蚀,海工混凝土被破坏将会加速。

2.2.2 形成腐蚀电池

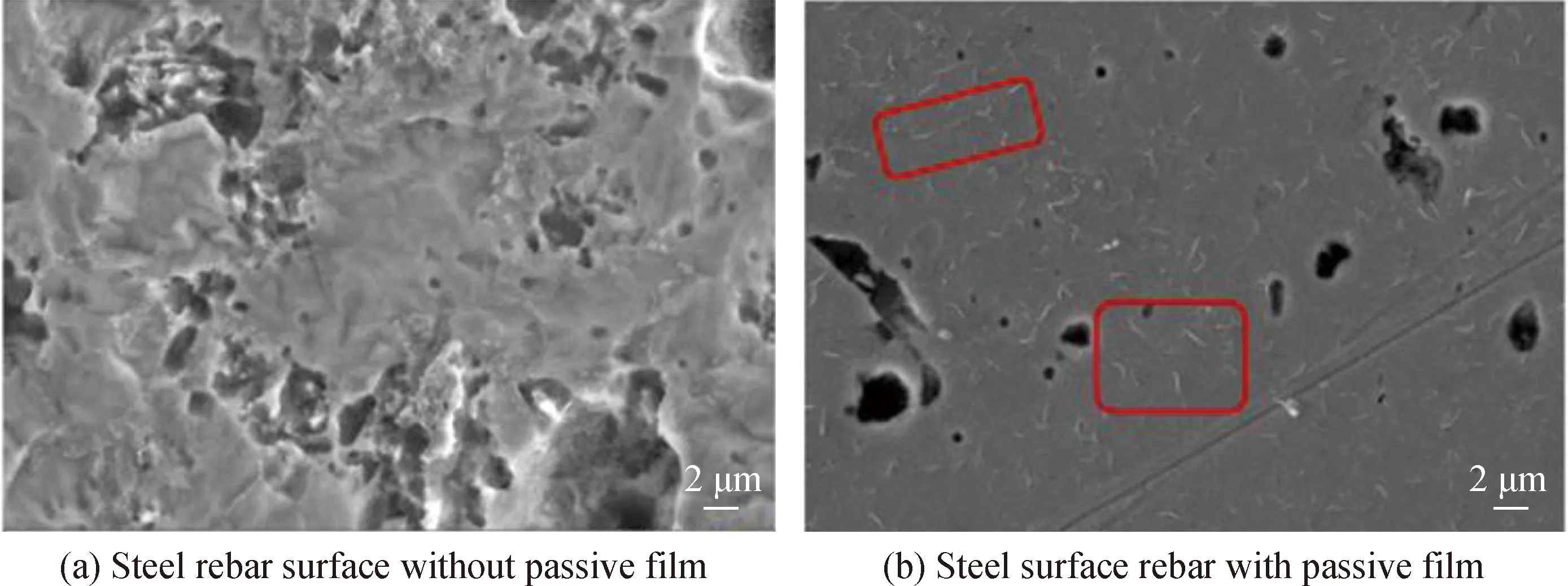

海工混凝土中氯化钠电解质溶液与钢筋一起构成回路,组成完整的腐蚀电池。钢筋钝化膜破裂后,露出新鲜的铁表面成为活化区,被钝化膜覆盖着的为钝化区,它们形成宏电池腐蚀[20]。在电蚀坑中的钢筋与周围微小的钝化区域之间发生微电池腐蚀[21]。钢筋的腐蚀是宏电池和微电池共同作用的结果[22-24]。Li等[25]采用阵列电极技术跟踪钢筋腐蚀行为和宏电池、微电池的相互影响,混凝土中钢筋微电池和宏电池之间相互影响的示意图如图4所示,发现受到宏电池电流作用的区域有一定程度的阴极极化,其微电池的作用受到一定程度的抑制[25]。由于宏电池的作用,微电池m接收微电池n的阴极电流,受到一定程度的阴极保护作用,腐蚀受到抑制;同时微电池n附近区域提供了部分电子和电流,自身微电池失衡,微电池作用相应减弱。

图4 混凝土中钢筋微电池和宏电池之间相互影响的示意图[25]

2.2.3 去极化作用

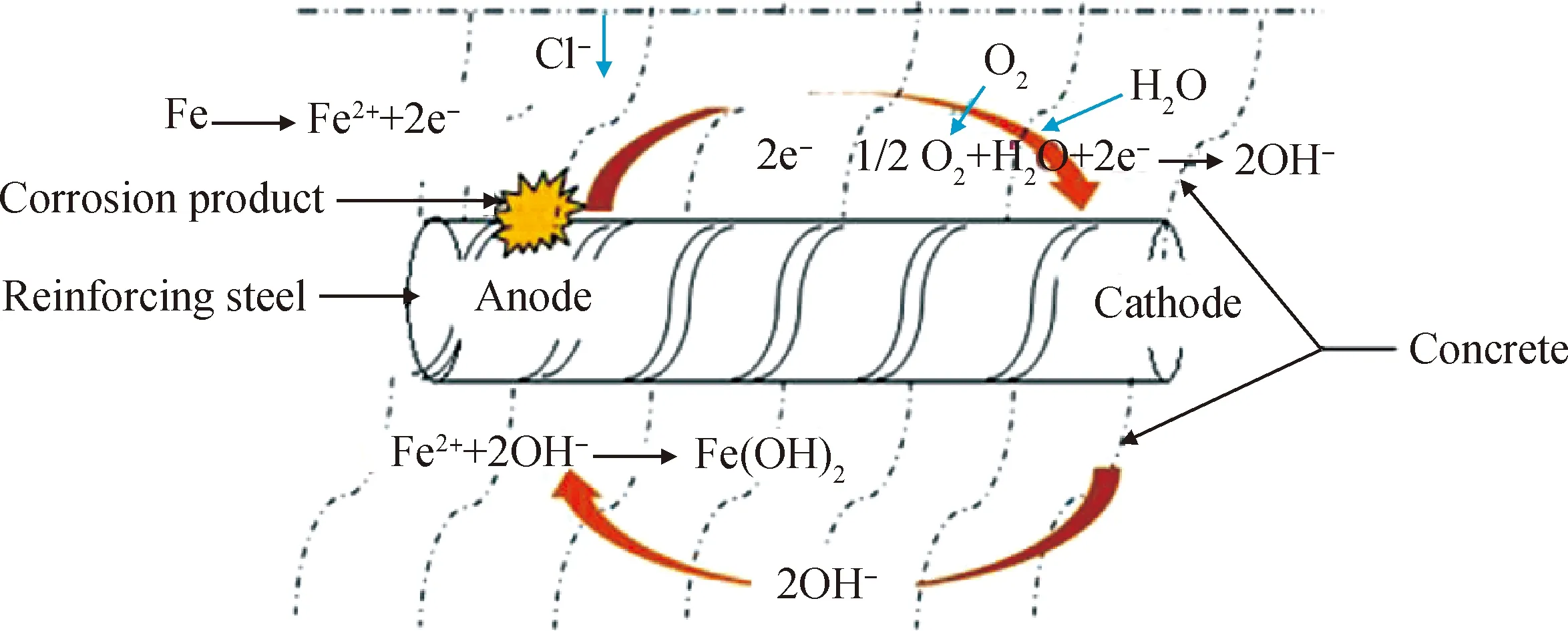

图5为钢筋在混凝土中的去极化腐蚀过程[26],可以直观地看出:在水和氧气存在的条件下,氧夺走了原本覆盖在阴极表面上的原子态氢,加速了阴极反应进程,起阴极去极化作用;混凝土中游离态的Cl-及时将Fe2+搬离,加速了阳极反应进程,为阳极去极化作用[27]。钢筋锈蚀过程中,阴、阳极反应不断进行,Cl-不断将阳极产生Fe2+搬运到孔隙液中,使其与OH-结合生成Fe(OH)2,继续氧化生成Fe(OH)3。然而Cl-本身不被消耗,在电场作用下重新回到阳极继续搬运Fe2+,持续的电化学反应使钢筋严重锈蚀[28]。王鹏辉等[29]研究了氯盐环境下镁水泥混凝土中的钢筋锈蚀,发现随着反应的进行,钢筋腐蚀电位越低,腐蚀电流密度越大,Cl-的去极化作用使钢筋迅速腐蚀。

图5 钢筋在混凝土中的去极化腐蚀示意图[26]

2.2.4 导电作用

离子通路是形成腐蚀电池的要素之一。Cl-进入混凝土孔隙中,作为电解质,强化离子通路,降低阴极和阳极的电阻,增强导电作用,加速了钢筋腐蚀[30]。Jee等[31]研究了1%和5%(质量分数,下同)Cl-浓度对混凝土钢筋腐蚀性能的影响,发现相同盐侵蚀时间内,暴露在5%NaCl钢筋混凝土有着较低的腐蚀电位,钢筋腐蚀倾向更强,表明增加Cl-浓度可以增强导电作用,加速钢筋腐蚀。Yang等[32]研究了1%、3%、5%NaCl溶液和模拟混凝土孔隙溶液环境对钢筋腐蚀的影响,也发现高浓度Cl-溶液的腐蚀效率更高,导电性能更好。

3 海工混凝土抗氯离子腐蚀

强化海工混凝土自身对钢筋的保护能力是改善混凝土和钢筋混凝土结构耐久性的根本措施,主要包括:提高混凝土材料本身的密实度,采取综合控制措施减少或防止混凝土裂缝的产生,适当增加混凝土保护层厚度。而在恶劣的海洋环境下单纯依靠根本措施,并不能完全保证混凝土结构的耐久性,采用混凝土表面保护、钢筋防护和加入阻锈剂的补充措施也是有必要的。

3.1 根本防护措施

混凝土结合环境外的氯离子不仅可以降低钢筋附近游离氯化物,减缓钢筋腐蚀,形成的Friedel盐还能填充孔隙结构,减少并减慢氯离子的传输。了解混凝土与氯离子结合机理,为研究氯离子腐蚀混凝土奠定基础。氯离子在混凝土中的结合方式主要为化学结合和物理吸附,化学结合通常是氯化物和C3A生成Friedel盐,或与C4AF应形成类Friedel盐。物理结合是氯离子吸附到C/N-(A)S-H表面[33]。Ramachandran[34]区分了与C-S-H的三种类型的相互作用,分别在C-S-H吸附层、C-S-H层间和C-S-H晶格中。斯特恩双电层理论将氯离子与C(A)-S-H之间的相互作用归因于孔溶液中离子与C(A)-S-H表面之间的静电作用,而不是直接结合到C(A)-S-H结构中。硅酸盐链组成的C(A)-S-H表面带负电。这种带负电荷的表面从孔隙溶液中吸引带正电荷的钙离子,称为斯特恩层。钙离子引起电荷过度补偿导致带正电,孔隙溶液中氯离子在扩散层中积累[35]。地质聚合物砂浆氯离子结合性能的主要来源是C/N-A-S-H凝胶吸附(约80.3%)[36]。主导化学结合氯化物的Friedel盐的量取决于水泥浆中的含铝水合物含量,凝胶表面主导了物理吸附,铝水合物和凝胶含量共同决定了水泥浆的氯化物结合能力。

3.1.1 提高海工混凝土密实度

提高海工混凝土的密实度可以降低孔隙率,增强混凝土抗氯离子渗透性能。此外,只要孔径小到一定程度,即使管状孔隙不闭合,介质也不能轻易通过。可以通过调整水灰比、控制凝胶含量、掺入掺合料三种方法来改善混凝土内部孔隙率,减缓氯离子腐蚀。

1)调整水灰比

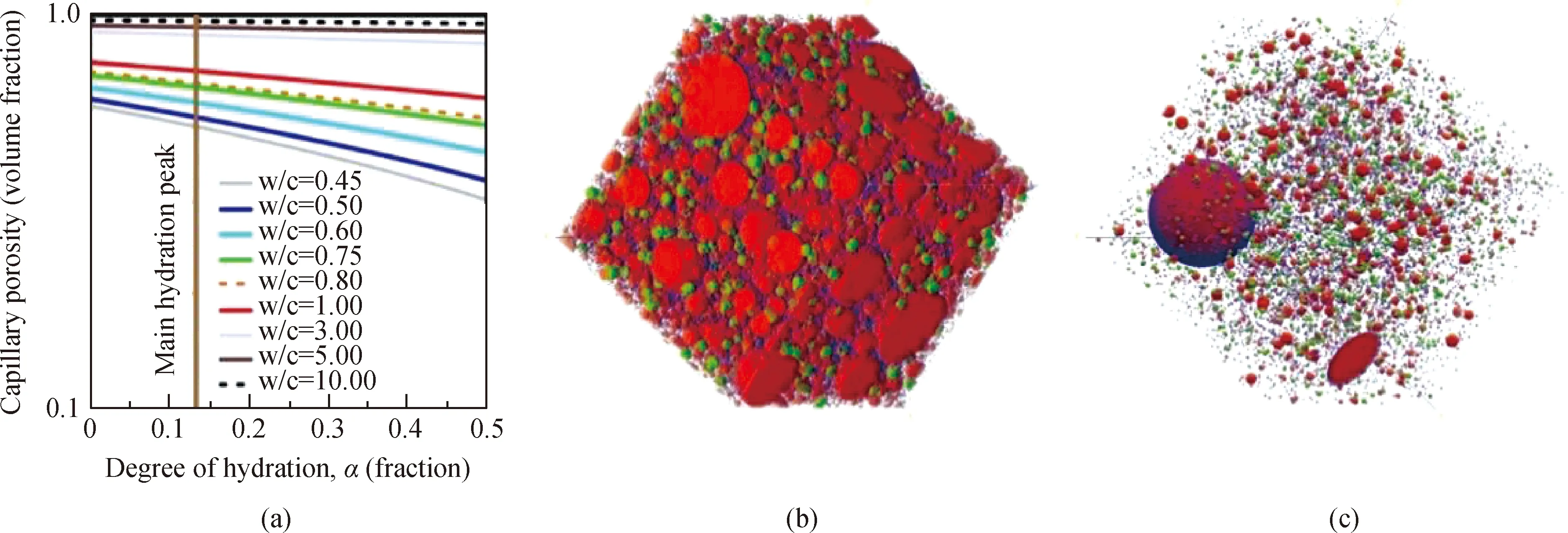

水灰比是混凝土中水与水泥用量的质量比值,水灰比影响混凝土的流变性能、水泥浆凝聚结构以及其硬化后的密实度。金骏等[37]发现水灰比越大,氯离子扩散系数越大,混凝土相同深度的氯离子浓度越大。谢超等[38]发现水灰比较大的水泥砂浆中会有较多自由水,在迁移及蒸发的过程中会留下更多的泌水通道,产生更多的有害孔及多害孔,从而增大氯离子渗透系数。Ley-Hernandez等[39]量化了不同水灰比下混凝土孔隙度随水化程度的变化,在不同水灰比下混凝土毛细管孔隙率与水化程度之间的相关性如图6所示[39],水泥水化时的水灰比越大,水泥颗粒越分散,导致水化硅酸钙层间的撞击在相邻颗粒上生长不明显,水泥浆体结构疏松,孔隙率增加,水灰比为0.45时孔隙率最低、最密实。但陈友治等[40]发现高水灰比相对低水灰比的混凝土水化程度更为充分,高碱度更易促进矿粉的二次水化反应从而提升混凝土早期对氯离子的固化能力。

图6 在不同水灰比下混凝土毛细管孔隙率与水化程度之间的相关性(a),以及水泥在水灰比0.45(b)和水灰比10.00(c)条件下制备的水泥浆体的三维虚拟微结构[39]

2)控制凝胶含量

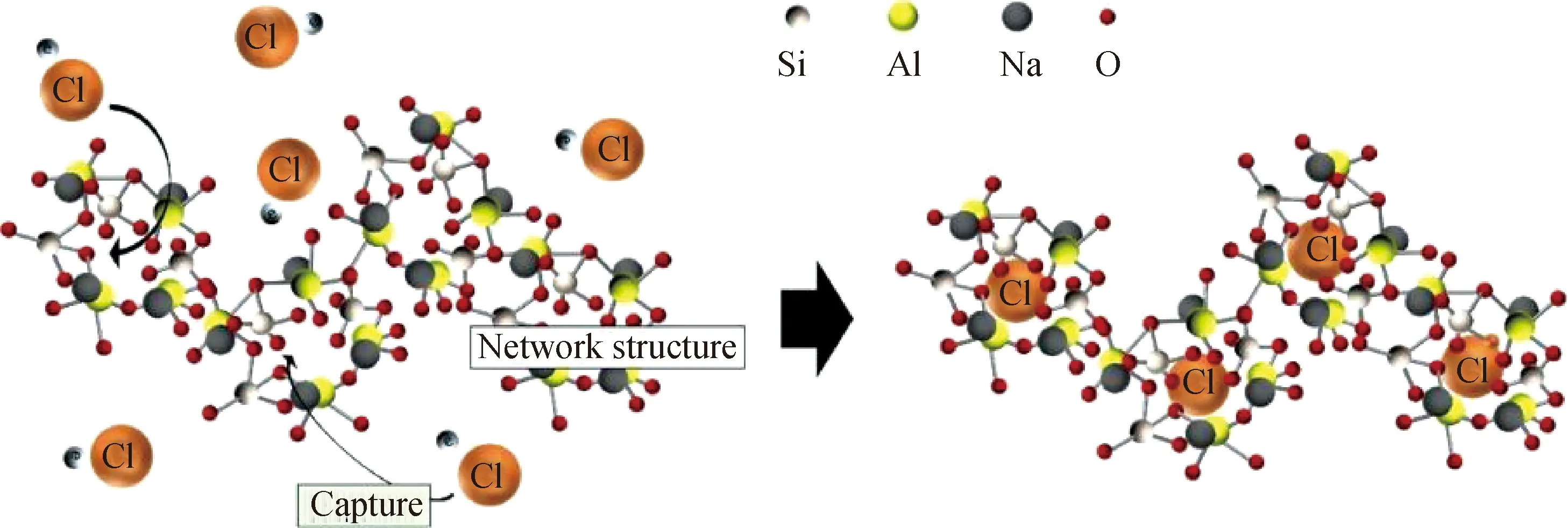

适量的凝胶含量使混凝土更加致密,不仅能提供足够的工作性能,还能通过化学结合或物理吸附氯化物提供防腐保护[41]。Tong等[42]研究了用海水和珊瑚砂制备的碱激活粉煤灰和矿渣粉地质聚合物对氯离子的结合,发现养护28 d后,地质聚合物的氯离子结合能力高于普通水泥混凝土,C/N-(A)S-H凝胶的网状结构和高铝含量促进了物理结合氯化物的能力,Friedel盐的存在促进化学结合氯化物的能力,图7是地质聚合物网状凝胶物理吸附氯离子示意图[42]。Yurdakul等[43]发现凝胶材料体积太低不能填补集料中孔隙,太高会增加收缩开裂的风险,从而增加氯离子渗透性,最佳凝胶体积约是骨料颗粒间空隙的1.5~2倍,可保证混凝土具有优异的工作性能。Amorim等[44]发现与普通硅酸盐混凝土相比,偏高岭土地质聚合物混凝土具有更好的防腐效果,较高的铝酸盐含量和曲折的孔隙网络的形成,使其有较高的氯离子固化能力。王顺峰等[45]对粉煤灰/偏高岭土基地质聚合物的孔结构进行研究,发现随着偏高岭土掺量增加,更多的[AlO4]参与构建凝胶的多元环状结构,增加了体系中的凝胶相含量,有效减少了有害孔的孔隙率,细化了平均孔径。同时较高碱度的地质聚合物混凝土产生更多的凝胶、更小的空隙,有效降低了外来氯离子导致的腐蚀。Abdullah等[46]分别用6、8、10、12 mol/L的NaOH制备粉煤灰地质聚合物混凝土,随着碱浓度增加,粉煤灰的溶解更加充分,更多水化硅铝酸钠凝胶填充混凝土孔隙,增加了混凝土密实度。

图7 地质聚合物网状凝胶物理吸附氯离子[42]

3)掺入掺合料

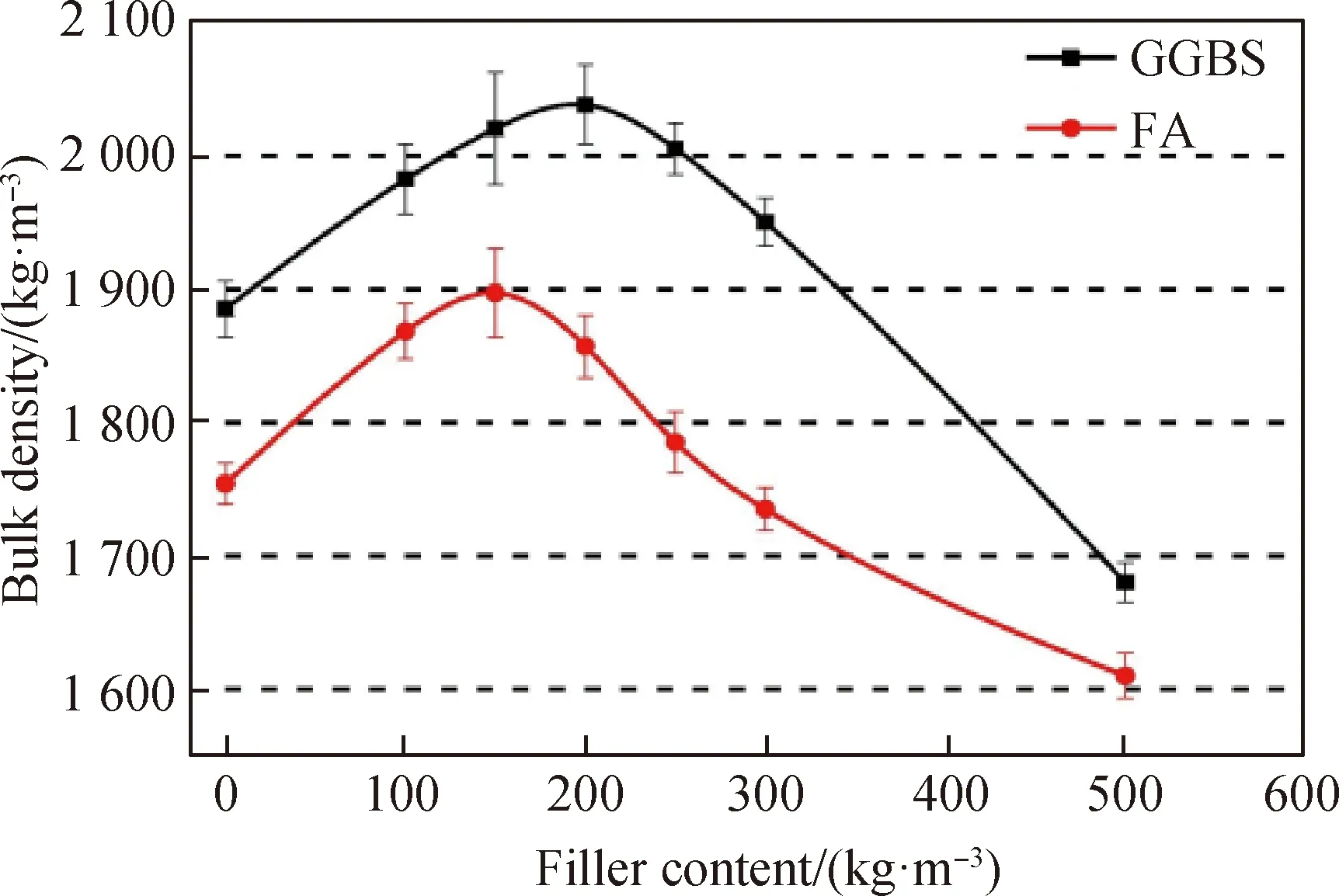

混凝土中加入适量掺合料,可有效提高其密实度。掺合料的火山灰效应使SiO2、Al2O3等硅酸盐玻璃体与碱发生化学反应生成凝胶,对水泥浆体起增强作用;微集料效应使未水化的细小矿物填充混凝土孔隙;形态效应提高混凝土浆体流动性和黏聚性[47]。Jiang等[48]分别选取0~500 kg/m3的粉煤灰(FA)和炉渣(GGBS)掺入混凝土中,干混料堆积密度随填料含量的变化如图8所示[48],发现粉煤灰和炉渣的最佳掺入量分别为150和200 kg/m3,此时混凝土的密实度最好。粉煤灰和炉渣可改善混凝土孔径和孔隙形状的分布,减缓氯离子腐蚀[49]。莫利伟等[50]通过复掺粉煤灰/矿渣,发现随粉煤灰/矿渣的比例增加氯离子结合率增大,粉煤灰的高铝特性使单掺粉煤灰时的氯离子结合量更大。Boddy等[51]掺入0%~12%偏高岭土替代水泥研究其抗氯离子渗透性能,随着偏高岭土添加量的增加,混凝土结构更加致密,氯离子的渗透性减弱。Guo等[52]通过添加偏高岭土来增加凝胶的Al/Si比,以增加物理结合氯化物的能力。Zulkifly等[53]研究添加磷酸盐对粉煤灰/偏高岭土共混地质聚合物的影响,发现添加磷酸盐共混地质聚合物的微观结构更光滑致密。Han等[54]发现加入适量的纳米SiO2可以使粉煤灰地质聚合物的微观结构更加致密,而过量纳米SiO2会导致结构多孔。Fu等[55]利用不同碱类型制备的粉煤灰/偏高岭土地质聚合物的氯化物结合行为,发现与K-聚合物相比,Na-地质聚合物表现出更高的结晶度、更细的孔结构、更强的氯化物结合能力和更好的抗氯化物渗透能力。

图8 干混料堆积密度随填料含量的变化[48]

3.1.2 减少海工混凝土中裂缝

混凝土硬化后,塑性收缩、热应力、沉降、干燥收缩[56]等会引发混凝土开裂。氯离子通过裂缝迅速到达钢筋表面,加速钢筋锈蚀。可以从混合成分、环境条件和施工方法三个方面进行改进,减少或延缓裂缝的产生;当裂缝产生时,及时进行修复,以延长混凝土的使用寿命。

1)调整混合料

Yang等[57]研究硅酸盐水泥比表面积、水灰比和碱含量对塑性收缩的影响,发现水泥比表面积在275~385 m2/kg时与蒸发速率成反比。不同水灰比下水泥比表面积以及碱含量对开裂的影响如图9所示[57],具有较低比表面积、低碱含量和低水灰比的水泥的开裂面积少,塑性收缩开裂风险低。Yilmaz等[58]指出添加橡胶颗粒的混凝土具有更强的抗裂性能和抗折强度,橡胶颗粒部分替代骨料,可达到阻止混凝土微裂缝的产生和发展的效果。Liang等[59]通过氯化物电加速试验研究橡胶骨料含量为0~150 kg/m3混凝土的钢筋腐蚀,发现随着橡胶骨料掺量的增加混凝土裂纹减少,当添加量为150 kg/m3时钢筋几乎没有锈蚀。Berrocal等[60]综述了氯盐环境下添加钢纤维钢筋混凝土的腐蚀,发现当纤维用量大于混凝土体积的2%时,产生较多裂纹。较低的纤维用量可以有效减少裂缝分离和裂缝宽度,增强混凝土的抗渗透能力。Ganesan等[61]对添加钢纤维的粉煤灰地质聚合物和普通混凝土进行快速氯化物迁移试验,发现粉煤灰地质聚合物混凝土较普通混凝土相比有更低的氯离子渗透性。Rajendran[62]对纳米改性粉煤灰地质聚合物混凝土板进行腐蚀评估,发现开裂时间是使用常规水泥砂浆试样的三倍。除了运用混凝土材料减少裂纹的产生,还可以添加缓凝剂、增塑剂等外加剂,通过降低混凝土表面张力而减少开裂[63]。

2)削弱环境的影响

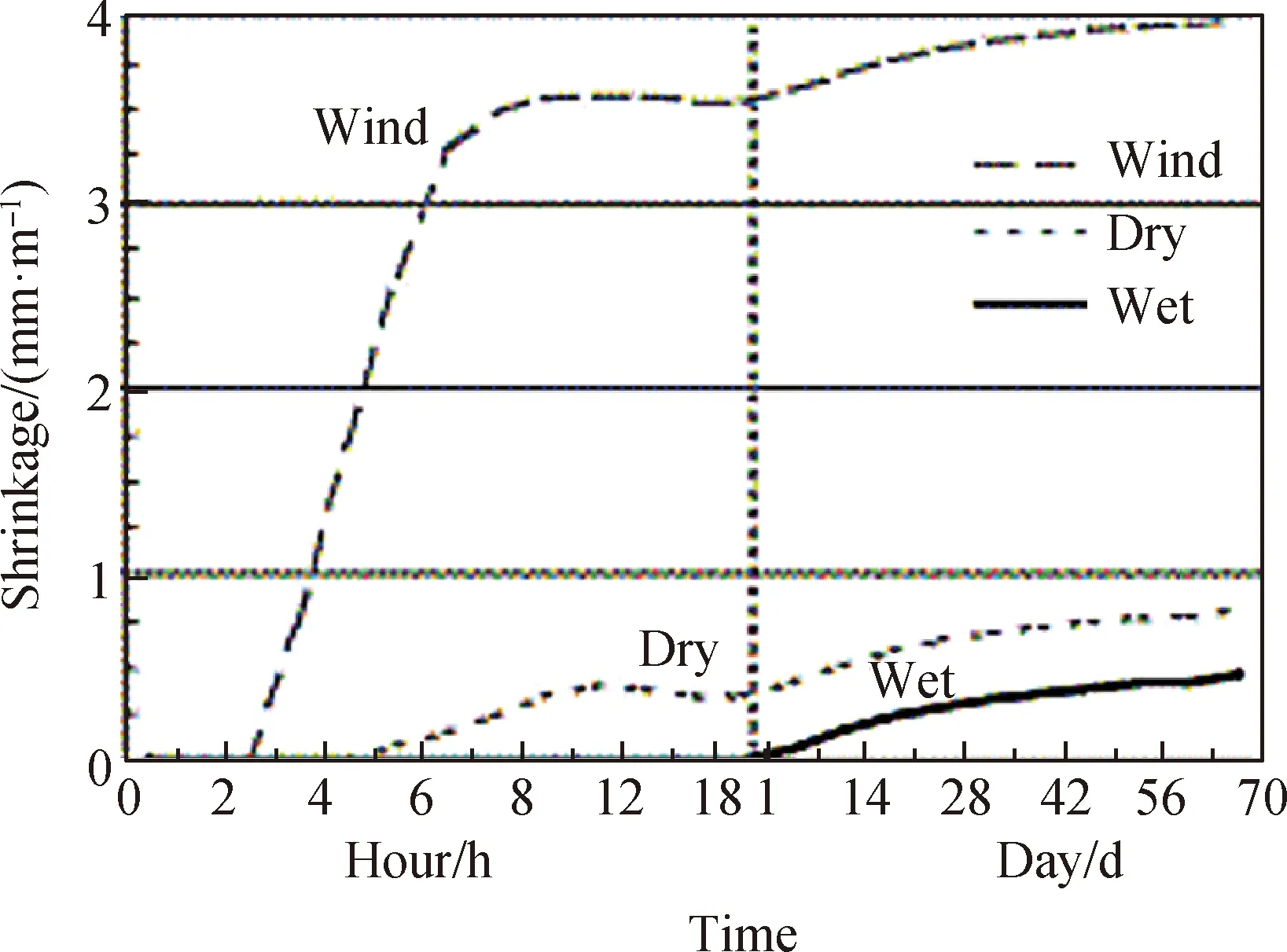

环境的温度、湿度、风和太阳辐射是影响混凝土水分蒸发导致产生裂缝的重要因素。Holt等[64]研究了混凝土在有风、干燥和湿润条件下收缩率的变化,不同环境下混凝土的收缩如图10所示[64],可见长期处于有风环境下的混凝土收缩率最大,在70 d时收缩率达到4 mm/m。Zhang等[65]研究了不同风速和密封养护时间对水泥浆体早期收缩的影响,发现风速可显著增加水泥浆体的收缩且风速越高收缩率越大,采用密闭养护6、9 h可有效降低早期收缩率,改善风环境下水泥浆体的开裂应变。Moelich等[66]研究了太阳辐射对混凝土塑性收缩裂缝的影响,发现暴露在阳光下的样品裂纹面积和辐射的平均相关系数为0.682,而对于阴凉下样本,裂纹面积和辐射的相关系数仅为0.263,混凝土塑性收缩开裂在阳光下比在阴凉处更严重。Nasir等[67]发现火山灰水泥混凝土在较高的放置温度下有利于降低塑性收缩,减少开裂。Khan等[68]发现地质聚合物混凝土固化温度越高,混凝土拉伸蠕变和收缩应变越少,裂缝越少。同时较高的固化温度促进了地质聚合过程的活化,增加了铝硅酸盐凝胶含量,提高了氯离子固化能力[69]。

图10 不同环境下混凝土的收缩[64]

3)改善施工方法

根据构件所处环境和用途采取专门的施工工艺和方法,同时对重点施工部位采取特定施工可以最大限度降低开裂风险[70]。Lin等[70]对大坝施工现场廊道结构开裂机理及开裂控制进行研究,发现复杂几何结构引起的应力集中是引起混凝土开裂的主要的结构因素,提出在廊道密集的坝段要特别注意地基处理,廊道裂缝发生后,基础薄弱区采用管固结灌浆加固。Xue等[71]研究了钢筋布置对施工中桥台竖向裂缝影响,在给定的配筋率下,对10~16 mm钢筋直径和10~20 cm间距的四种配筋方案进行了比较,发现钢筋直径10 mm、间距10 cm时,裂缝宽度最小,说明钢筋细而密的排布可有效控制裂缝扩展。赖礼协[72]结合实例探讨了大体积砼关键施工技术,在材料选择和配比上遵循降低水化热和控制温升的原则,选择合适时间、气温进行浇筑,使用冷却水管降低混凝土中心温度,按300~500 mm层厚采取逐段分层浇筑,期间采取快插慢拔振捣方式,可避免裂隙的产生。

4)混凝土锈蚀开裂修复

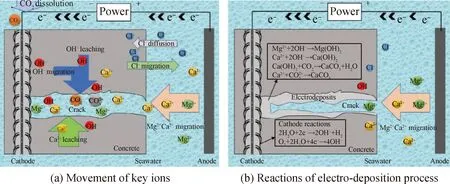

锈蚀混凝土结构的修复方法分为常规修复方法和电化学方法。传统的修复方法包括:清除剥落的混凝土,更换新的碱性混凝土,以及使用涂层、密封剂、缓蚀剂、屏障膜和覆盖层、浸渍和腐蚀抑制剂[73]。这些通常是临时防腐技术,可能会加速修复区域附近的腐蚀[74]。电化学修复方法包括:阴极保护、电化学氯化物去除、双向迁移和电沉积[75]。发生锈蚀开裂后,电化学方法比传统修复方法成本低且效率高[76]。Guo等[77]发现在外加电流阴极保护下,混凝土裂纹宽度直接影响钢筋接收保护电流,随着裂缝宽度增加,钢-混凝土界面的pH值得到改善,当裂缝宽度大于0.3 mm时,钢-混凝土界面处Cl-浓度逐渐增加,留存的Cl-会为钢筋腐蚀埋下隐患。使用饱和Ca(OH)2和NaOH碱性溶液作为电解液的常规电化学除氯方法,不仅会使Na+、K+等离子在钢筋阴极处积累,还增加了混凝土发生碱骨料反应的风险,导致混凝土表层Cl-浓度高、内部浓度低,Cl-会再次向多孔的内部迁移并引起钢筋二次锈蚀[78]。Shan等[79]通过使用Ca(OH)2和NaSiO3做电解液,SiO2反应形成额外的水化硅酸钙凝胶通过电解液运输到孔隙液中,使混凝土更加致密,延缓了Cl-进入毛细管孔,延长了腐蚀时间。电化学方法处理后仍需要对混凝土进行传统修复,以达到较好的效果。Fan等[80]通过用双向电迁移法研究不同劣化阶段混凝土结构的修复效果,发现对于处于低腐蚀的混凝土,双向电迁移法可以有效去除Cl-,而对于锈蚀膨胀开裂的混凝土,双向电迁移无法有效进行防腐。电化学沉积法不仅可以修复裂缝,还可以在处理过程中去除混凝土中的Cl-。Feng等[81]研究了海水和ZnSO4两种电解液对混凝土裂缝的修复效果,发现使用海水的电沉积修复效果更好,Cl-去除率可达16.25%且反应产物最密集。电沉积过程中关键离子在海水中的运动和反应示意图如图11所示[81]。在电场力的作用下,外界的Mg2+、Ca2+和水泥基质的OH-迁移到裂缝中,水泥基质中的Cl-迁移到外界。高浓度的OH-使裂缝中沉积水镁石和方解石,以修复开裂的混凝土。

图11 电沉积过程中关键离子在海水中的运动和反应示意图[81]

3.1.3 增加海工混凝土厚度

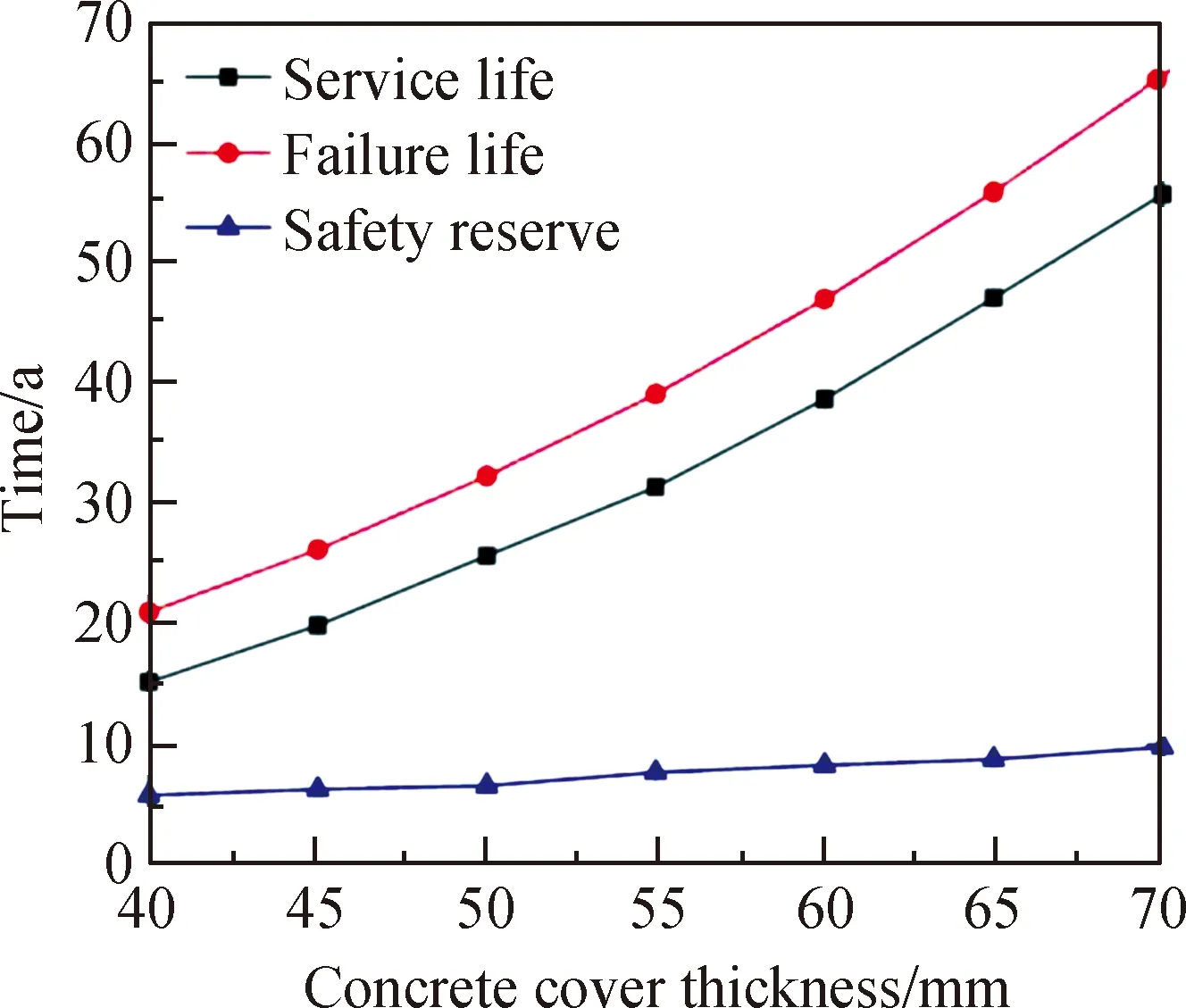

有害离子侵入混凝土到达钢筋表面的时间与混凝土的保护层厚度值的平方成正比,提高混凝土保护层厚度是保证结构耐久性所必需的条件。Wu等[82]发现随着钢筋保护层厚度增加,珊瑚骨料混凝土中钢筋的腐蚀速率逐渐降低,游离氯化物含量与扩散深度的关系符合Fick第二定律。Pyo等[83]将厚度为10、25和50 mm的试样浸泡在氯化物溶液中365 d,发现厚度大于25 mm的试样抗弯强度和韧性无明显减弱,厚度为10 mm的试样在浸泡180 d后,最大应力和相应的韧性降低了约10%。Chen等[84]对海洋环境中钢筋混凝土结构使用寿命评估,混凝土不同保护层厚度的耐久性如图12所示[84]。随着混凝土保护层厚度的增加,使用时间、失效时间和安全使用时间均增加,当混凝土保护层厚度增加到70 mm时,使用寿命增加到55.7年,比40 mm厚的混凝土保护层提高了3.67倍。根据《混凝土结构耐久性设计规范》,规定了氯化物环境中混凝土最小使用厚度[3],混凝土厚度不能无限制增大,由于混凝土本身的脆性和收缩,过大的保护层厚度会出现较大收缩和裂缝,不仅影响使用性能,还造成经济上的浪费[1]。

图12 混凝土不同保护层厚度的耐久性[84]

3.2 其他补充措施

3.2.1 混凝土结构表面保护

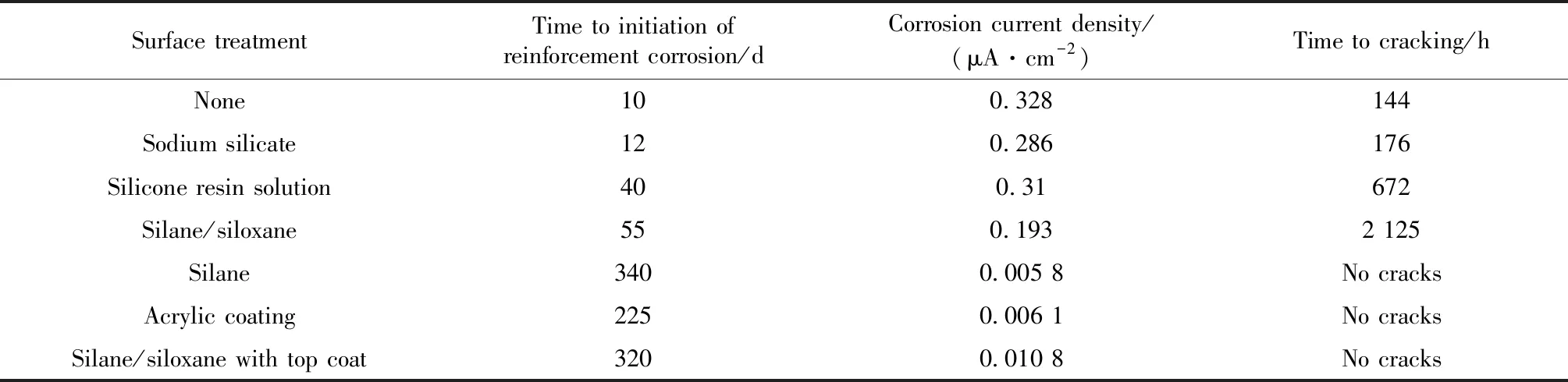

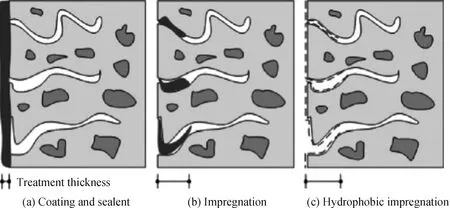

使用具有高阻隔性能和疏水性的保护材料对混凝土表面进行保护加固,混凝土的表面处理方法可分为涂层、浸渍和疏水浸渍三种,混凝土的表面处理如图13所示[85]。目前应用较普及的涂料有环氧树脂、聚氨酯和硅烷等,面处理对钢腐蚀的影响如表2所示,涂覆涂层的混凝土与未涂覆涂层的混凝土相比,钢筋开始锈蚀时间和混凝土开裂时间都普遍延长,特别是涂覆硅烷的混凝土开始锈蚀时间340 d,在有限检测时间内未发现混凝土开裂[86]。最近,石墨被添加到丙烯酸、氯化橡胶或环氧化物涂料中,用于钢筋混凝土的阴极保护[87],但这些涂料内含有机溶剂会污染环境,不符合绿色发展理念,要谨慎使用。

表2 面处理对钢腐蚀的影响[86]

图13 混凝土的表面处理[85]

3.2.2 钢筋防护

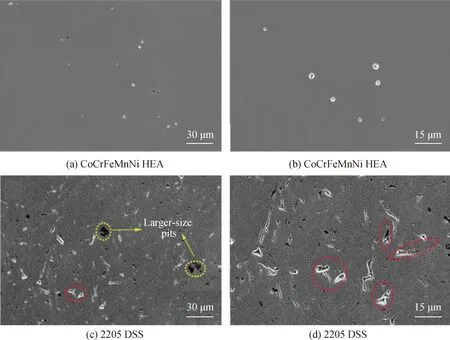

使用耐蚀钢和涂层钢是钢筋防腐的有效手段。应用较多、技术较成熟的耐蚀钢和涂层钢分别有:不锈钢钢筋和耐蚀合金钢筋;环氧涂层钢筋和镀锌钢筋[88]。Zeng等[89]研究了 CoCrFeMnNi高熵合金(high entropy alloy, HEA)和2205双相不锈钢(duplex strainless steel, DSS)在模拟混凝土孔隙溶液中的耐蚀性,发现与2205 DSS相比,CoCrFeMnNi HEA形成的钝化膜更厚更稳定,其更难发生亚稳态点蚀,耐蚀性更好。HEA和DSS在模拟混凝土孔隙溶液中浸泡156 h的腐蚀形态如图14所示[89],CoCrFeMnNi HEA存在分散的小尺寸点蚀,而2205 DSS上会产生密集且大的点蚀。Luo等[90]发现碳含量为0.5%的CoCrFeMnNi HEA表现出最佳的抗点蚀性,这归因于钝化膜内Cr和Co元素的富集。Kamde等[91]对暴露在氯化物污染条件下,无涂层钢筋、涂层完好环氧树脂钢筋和涂层损坏环氧树脂钢筋混凝土进行寿命评估,发现涂层损坏钢筋比无涂层钢筋混凝土的使用寿命短35%,比涂层完好钢筋混凝土的使用寿命短约70%,对涂层易损坏的施工条件不建议使用环氧树脂涂层钢筋。Dewi等[92]研究了氯化物污染的裸碳钢、镀锌钢、腐蚀镀锌钢混凝土的系统寿命,发现使用寿命由高到低依次为镀锌钢、腐蚀镀锌钢、裸碳钢。Xiong等[93]开发一种石墨烯改性环氧涂层,并将其应用于海洋环境下混凝土中镀锌钢的保护,发现与纯环氧涂层相比,复合涂层具有优异的耐腐蚀性。

图14 HEA和DSS在模拟混凝土孔隙溶液中浸泡156 h的腐蚀形态[89]

3.2.3 阻锈剂

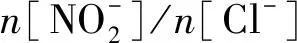

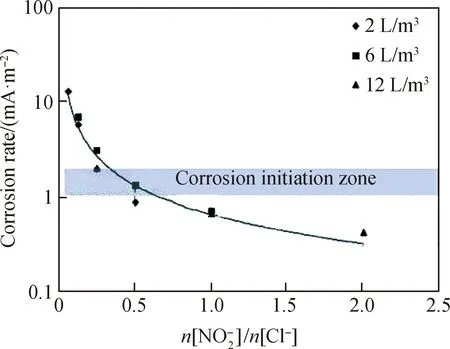

图与腐蚀速率的关系[96]

4 展望与挑战

海工混凝土钢筋的腐蚀机理和防护方法一直是国内外研究的热点,本文综述了海工混凝土的发展及特点、四种腐蚀途径、四种腐蚀机理以及两大类抗氯离子侵蚀方法。其中,通过调整水灰比、掺入掺合料、添加钢纤维、进行针对性施工、增加混凝土厚度的抗氯离子腐蚀的方法具有较高的应用价值,特别是掺入矿物掺合料和使用地质聚合物的孔隙率较低,不仅可以达到比普通硅酸盐水泥更好的抗氯离子腐蚀效果,还是绿色、可持续的提高海工混凝土抗氯离子腐蚀的解决方案。

当前研究仍存在不足之处,首先是海水环境复杂,仅考虑了单一氯离子腐蚀和实际环境下的海工混凝土存在较大差距;其次我国地质聚合物混凝土研究与国外还存在一定差距,地质聚合物混凝土保证其长期使用效果及承载能力的数据不足,应用推广存在一定困难。要切实解决混凝土结构的抗氯离子腐蚀问题,需要综合应用多种防护手段,加强新技术、新材料的开发及对施工工艺的研究。