高位定向长钻孔抽采技术在上隅角瓦斯治理中的应用

2023-09-22李栋龙

李栋龙

(太原市宏宇煤炭技术咨询有限公司,山西太原 030000)

随着矿井开采深度的增加,瓦斯赋存量越来越大,瓦斯含量和瓦斯压力越来越高,掘进期间的瓦斯涌出量也不断增大,严重影响了矿井的安全生产。目前矿井除利用通风方式稀释巷道采掘空间内涌出的瓦斯以外,需要利用抽采的方式解决煤层瓦斯,但受煤层赋存状况影响,煤层赋存起伏不定,倾角变化大,普通履带钻机因无定向钻进功能,钻孔往往无法按设计轨迹进行施工,存在空白带,给瓦斯治理带来困难。长距离定向钻孔可控制钻孔轨迹,使钻孔到预定位置,与常规钻机相比,定向钻机可以根据煤层赋存起伏随时对钻孔角度进行调整,且施工距离长,确保瓦斯治理效果。本文以曹家山矿为研究对象,采用长距离定向钻孔技术治理15105、80105采煤工作面上隅角瓦斯,通过现场实测的方法分析长距离定向钻孔的瓦斯抽采效果。

1 矿井概况

曹家山矿位于山西吕梁柳林县城东南7km处曹家山村一带,井田面积8.45km2,设计年生产能力90×104t,可采煤层共有开采4#、8#、9#煤层,80103 工作面现主要开采8#煤层,煤层平均厚度5.9m,平均倾角4°。矿井绝对瓦斯涌出量85.77m3/min,综采工作面绝对瓦斯涌出量47.21m3/min,为高瓦斯矿井,且煤层透气性差,钻孔瓦斯抽采浓度衰减快,抽采难度大;为此研究提出采用定向钻进工艺,主要解决回采工作面上隅角瓦斯积聚问题。

1.1 工作面地质概况

80103 工作面长约2750m,倾向长度约200m。DBF4正断层位于工作面,走向210°、倾向120°、倾角50°,落差2~5m。构造影响范围内出现煤层松软,裂隙发育,顶板岩石破碎、煤岩层产状变化较大、瓦斯涌出异常等现象。

80105 工作面位于矿井东北部,西起80105 轨道巷,东至井田边界510~575m处,北距井田边界最小距离247m,南部为80103 工作面采空区,其保护煤柱为8m;80105 工作面210~1010m 推进范围内南侧为其工作面采空区;80105 工作面周边无其他采掘工作面分布。80105工作面煤层赋存稳定,煤层厚度4.6~5.6m,胶带运输顺槽厚于轨道运输顺槽,平均厚度4.6m,煤层结构简单,无夹矸发育,煤层稳定可采[4]。

1.2 煤层瓦斯赋存情况

从曹家山矿8#煤层瓦斯地质图可知,预计该巷所在8#煤层范围内瓦斯含量在4.0~6.0m3/t,瓦斯压力为0.3~0.4MPa,根据15110 两条顺槽掘进期间瓦斯涌出情况预计,80103 胶带顺槽掘进期间绝对瓦斯涌出量2.7m3/min,相对瓦斯涌出量0.68m3/t。8#煤层透气性系数为0.089~0.094m2/(MPa2·d),小于0.1m2/(MPa2·d),属较难抽放煤层。

80105工作面处于白羊岭向斜东北翼,整体形态以单斜为主,北高南低,东高西低,地势开阔,上覆基岩覆盖厚度变化较大。工作面内8#煤层埋深560~627m,工作面最深部位于停采线位置,距离白羊岭向斜轴部最小距离为8m,地应力高,围岩的透气性低,有利于瓦斯保存,瓦斯含量较大;工作面最浅部位于开切眼中部,瓦斯含量相对较小。瓦斯含量变化规律也呈现出整体上变化较小,局部变化较大的特点[5]。

2 高位定向钻孔设计

2.1 工作面覆岩“两带”高度确定

工作面开采后,根据覆岩受采动破坏程度,自下向上岩层可依次划分为垮落带、裂隙带、弯曲下沉带,其中垮落带和裂隙带合成为“两带”。覆岩“两带”高度主要与工作面覆岩岩性、采厚及开采方式有关。结合曹家山矿80105工作面地层钻孔柱状分析可知,80105工作面15号煤层直接顶及基本顶主要以泥岩、灰岩、砂质泥岩为主;直接顶和基本顶厚度之和接近40m,选用中硬覆岩条件下的“两带”高度计算公式进行计算。因此高位钻孔高度Hz应满足下列条件:

80105 工作面煤层厚度为4.5~5.1m,平均厚度4.8m,计算得垮落带高度Hm=9.6~14.6m,裂隙带高度Hl=16.5~29.5m;因此高位钻孔高度取值为:14.6~29.5m。

2.2 长距离高位定向钻孔横向间距设计

根据采空区瓦斯“O型圈”流动理论,煤层开采后覆岩裂隙自采空区中部向煤工作面两顺槽侧煤壁转移,采空区中部会被重新压实,在采空区周边会形成连通的离层裂隙发育带。将长距离高位定向钻孔布置在裂隙发育区域,通过抽采经裂隙场向上运移的采空区及上隅角瓦斯,降低工作面瓦斯浓度。根据上述分析,在进行高度定向钻孔设计时,钻孔在高度方向上需按裂隙带发育范围设计参数,在钻孔水平方向上需根据工作面采矿地质条件确定。根据80105 工作面采矿地质条件,分析确定将高位钻孔布置在距巷帮10~30m 范围内[6-7]。

2.3 钻孔布置

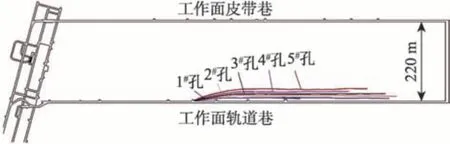

通过对长距离高位钻孔终孔位置理论计算及水平位置分析确定,并结合80105工作面顶板不同岩层的岩性特征,在80105工作面轨道顺槽布置5组长距离高位钻孔。钻孔编号分别为1#、2#、3#、4#和5#,其中,1#钻孔距巷帮10m,5#钻孔与高抽巷平距10m,终孔孔间距5m,1#、3#、5#钻孔终孔高度分别布置在距顶板15m,2#、4#钻孔终孔距顶板20m,钻孔布置层位岩性为砂质泥岩,呈灰黑色,块状,平坦状断口,水平层理发育,含少量植物化石。单孔设计平均长度约520m,共计2600m。钻孔成孔后封孔采用“两堵一注”封孔工艺,封孔段孔径203mm,封孔管径159mm,封孔长度为18m。钻孔终孔方位角为75°,地磁偏角为-6°,勘探线方位角为81°。

在80105工作面共布置5个高位钻孔,见图1,覆盖巷道左帮10~30m 范围内,层位分别布置在距顶板15m、20m,采用大功率定向钻机(ZDY-15000LD)施工顶板高位定向长钻孔。钻场布置在距开切眼距离为730m,主要目的是考虑到回采工作面推进较快,定向钻机施工周期长,以确保留有足够的施工距离[8-9]。

图1 80105工作面顶板高位定向长钻孔实钻平面图

3 长距离定向顺层钻孔抽采对比施工

为对比分析高位定向钻孔与顺层定向钻孔在曹家山矿的瓦斯抽采效果,在80103工作面设计施工顺层定向钻孔进行瓦斯抽采。钻场位于轨道顺槽1100m 处,采用大功率定向钻机(ZDY-15000LD)共施工2 个主孔,钻孔编号分别为1#和2#,分支共14 个,累计总进尺3861m。

4 效益性对比分析

4.1 钻孔瓦斯浓度、抽采量对比分析

80105 工作面长距离定向高位钻孔和80103 工作面长距离定向顺层钻孔瓦斯平均单孔混合量、浓度变化曲线如图2所示。从瓦斯浓度来看,长距离定向高位钻孔瓦斯抽采浓度为29.5%~69.2%;定向顺层钻孔瓦斯抽采浓度为15%~52.3%;定向高位钻孔在不同抽采时间内瓦斯抽采浓度基本均高于定向顺层钻孔,前者单孔瓦斯抽采浓度约为后者的1.3~2.1倍。

图2 长距离定向高位(顺层)钻孔瓦斯浓度、抽采量变化曲线

综合分析长距离定向高位钻孔和定向顺层钻孔平均单孔混合量,正常情况下高位钻孔维持在6.4m3/min左右,而顺层钻孔仅为0.62m3/min 左右,前者为后者的10倍左右。说明在低透气性煤层中处于裂隙带内的定向高位钻孔瓦斯抽采效果要明显优于顺层钻孔。高位定向钻孔连抽后,80105工作面取消了上隅角埋管抽采措施,不再出现上隅角瓦斯超限现象[10]。

4.2 工程量对比分析

在走向方向上,80105、80103工作面施工的定向钻孔抽采范围均为550m左右;长距离定向高位钻孔施工总长度为2751m,定向顺层钻孔施工总长度3861m。定向顺层钻孔工程量约为定向高位钻孔的1.4倍。

4.3 施工难度对比分析

80105工作面顶板定向钻孔5个孔中,2#、4#钻孔为上层钻孔,钻孔层位距15 号煤层顶板24~27m;1#、3#、5#钻孔为下层钻孔,钻孔层位距15 号煤层顶板17~18m。2#、4#钻孔在施工过程中穿K2灰岩时,钻孔钻进速度慢,出现憋泵、卡钻、返渣不畅等情况。1#、3#、5#孔主要在14#煤层与K2灰岩中间施工,施工较顺畅;总施工周期43d。

80103轨道顺槽施工顺层定向钻孔过程中,主要存在以下两个方面问题:一是钻孔开孔施工前50m,钻孔破坏原始煤层的完整性,导致地应力开始重新分布,孔内压力增大,施工中孔内响煤炮,钻孔穿过50m以后钻孔响煤炮现象逐渐减少。二是钻孔施工中局部地点塌孔严重,经分析主要原因为15 号煤层坚固性系数平均在0.5左右,局部地点煤层坚固性低于0.5易塌孔;钻孔沿煤层倾角施工,局部地点煤层倾角大(负角度)钻孔施工困难,易垮孔;总施工周期52d。

总体上高位定向钻孔施工过程较为顺利,施工周期短;用于治理工作面上隅角瓦斯效率更高。

5 结论

(1)通过理论计算出80105工作面覆岩垮落带高度为9.6~14.6m,裂隙带高度为16.5~29.5m;确定长距离定向高位钻孔的施工位置为煤层上方14.6~29.5m。

(2)通过对80105、80103工作面瓦斯抽采数据分析得出,定向高位钻孔的单位进尺抽采量比定向顺层钻孔要高,瓦斯抽采效果明显较好,前者单孔瓦斯抽采浓度约为后者的1.3~2.1倍。

(3)对比长距离定向高位钻孔和定向顺层钻孔的施工量、施工周期、瓦斯抽采效果等因素,证明了长距离高位定向钻孔抽采瓦斯具有成本低、效果好等优点,有效治理上隅角瓦斯。