复合软岩巷道锚注一体化支护技术研究

2023-09-22张跃丰郭江红

张跃丰,郭江红

(晋能控股煤业集团侯甲煤矿,山西晋城 048105)

晋能控股煤矿一公司煤矿回采巷道支护时,出现了顶板部分喷水,造成淋水段巷道破坏,底鼓量大,底角破坏,锚索支护体系在施工中的应用效果较差。软岩巷道采用锚索支护、锚网带喷支护、锚注支护等;锚杆锚固结合喷混支护和锚喷支架组合支护。在顶板淋水巷道施工中,锚索与锚索结合,并应用了防水锚固液、马丽散注浆、锚索注浆、钻眼疏水和封堵止水的综合防治。针对煤层底鼓的治理,目前有灌浆法、挖底法、加固法和卸压法等几种技术。由于该回采巷中既有复合软岩,又有顶板淋水、大变形及底鼓等复杂的围岩控制,至今尚无相关的研究。通过对回采巷道的问题和原有的支护设计方案进行了详细的分析,并结合已有的支护经验,给出了最优的支护方案,并根据底鼓巷的复杂软岩顶板大变形和底鼓巷道锚注一体化支护技术[1]。在此基础上,提出了施工中关键工序衔接的支护方法,对同类软岩巷的治理具有一定的参考价值。

1 工程概况

1.1 巷道概况

110207 工作面2 煤层位于11 采区北翼,东为二煤层实体煤,南起二煤层一号回风联络巷,西段110205工作面皮带运输机间巷内预留19~25m的隔离煤柱,向北到F9断层南侧69m 处。工程总推进深度为496~551m,工程推进长度2658m。

1.2 顶底板条件

二煤层和顶底板的岩石性质见表1。厚度为0.63m的薄层粘土岩石,其上部为粗粒度砂土,厚度为13.94m左右。在顶部的粗颗粒砂体中,有一部分是含水层,泥浆粘合,当锚(索)孔与粗砂相接触时,水流会沿着锚杆或锚索的孔洞排出,从而使泥浆的强度大大下降,从而造成严重的坑洞损坏。

表1 二煤层及顶底板岩性

1.3 构造特征及水文地质

110207 工作面是一个倾斜度为4°~12°的单斜井,不会对巷道的开挖产生任何影响。在掘进区域,没有发生断裂,也没有岩浆侵入,也没有塌方。通过钻井抽水实验,发现直罗组砂岩(Ⅲ)的涌水量q为0.0099L/(s·m),渗透率为0.0096m/d,富水性较差。在掘进过程中,顶板厚砂岩含水层水沿巷道顶板的裂缝和锚杆、锚索眼进入工作面,是工作面的主要淋水来源,给施工带来了一定的影响。

1.4 巷道支护特点及存在问题

隧道具有较高埋深。顶底主要是泥岩、粉砂岩和粗砂岩,泥质粘合,遇水膨胀泥化,煤巷沿煤层顶部设置。在下肩窝处预留500~800mm 的顶煤,左边帮的下段是1m厚的粉砂,底面是5m厚的细砂,在已经开挖的巷道中,发现了左边底角处的软面滑移和整体底鼓。在开挖到1100m 的时候,已经重新进行两次起底施工。在顶板锚索孔进入蓄水层后,经常发生淋水事故,导致了大量的淋水顶板破裂。由于顶板岩体整体刚度不够,导致了顶板整体稳定性较低,且有一定的安全风险。在掘进过程中,隧道的整体变形比较大,维修费用高,对矿井的安全生产也有一定的不利作用。

2 110207工作面带式输送机巷优化设计方案

2.1 优化设计思路

(1)采用锚索支撑的巷道顶板抗弯性差,为提升顶板抗弯性,采用限位抗剪锚以增加锚杆的抗剪强度,增加护表面积,以锚索为支护方式进一步提升支护能力。极限抗剪锚杆的技术特征:锚杆材料选用HRB500型螺纹钢,杆体的抗剪切和抗扭能力得到大幅度的提升,同时,最大的能量吸收能力从34J 增加到100J。托盘的设计需要锚杆(索)的承载力和锚索断裂强度,以保证在锚杆(索)断裂之前不会发生故障。

(2)“梯度支护”技术应用于复合软岩顶板,实现了对薄弱层的目标控制,从而有效地克服了复杂软岩层的沉降问题。长锚索对锚杆锚固区段难以实现稳定的控制,容易导致锚杆支护结构与锚杆支护之间的不协调。采用短锚索加固,控制软弱结构层离层变形,形成锚杆+短锚索+长锚索的“梯度支护”技术方案,其支护方案更具针对性。图1 为支护作用范围内的拉应力作用图。

图1 锚杆锚固段及一定范围内拉应力作用图

(3)在原有的支护方案中,没有对底板进行反底拱处理,而底板底鼓是该段最重要的变形破坏形式。软岩巷道的围岩存在着遇水、遇湿空气易膨胀崩解、强度急剧下降的问题,对应力变化敏感,掘进初期易产生较大的变形,从而产生底鼓变形,因此必须采用反向底拱,同时对支座及底板锚杆既便于施入预紧力又能维持较好的机械性能。适用于巷道成形不良、坑壁破裂,在帮部和底板上应用等强预应力锚索,可在变形后将两帮、底板反复固定,从而提高了锚杆的支护效果。

(4)针对巷道左帮底角因底鼓变形而产生的破坏,采取了短锚索+W钢带+W型锚索托的方法控制底角的变形。采用底角锚固加固措施,对张拉裂缝的形成和蔓延进行了有效的抑制。表面张拉主要是为了保持其表面的稳定性,而内部悬吊和表面张拉是其长期稳定性的重要因素。表面张拉主要是为了保证锚杆的长期稳定性,而内部悬吊和表面张拉是其长期稳定的重要因素。

(5)锚网索在支护后,依据裂缝的发展规律,采用滞后注浆法对基坑进行补强。采用注浆法对围岩进行整体加固,防止围岩错动的发生,并使锚杆(索)的长度达到全长锚固,增强了围岩的抗剪承载力,保持系统维持长期稳定。

2.2 110207工作面带式输送机巷锚网索支护优化方案

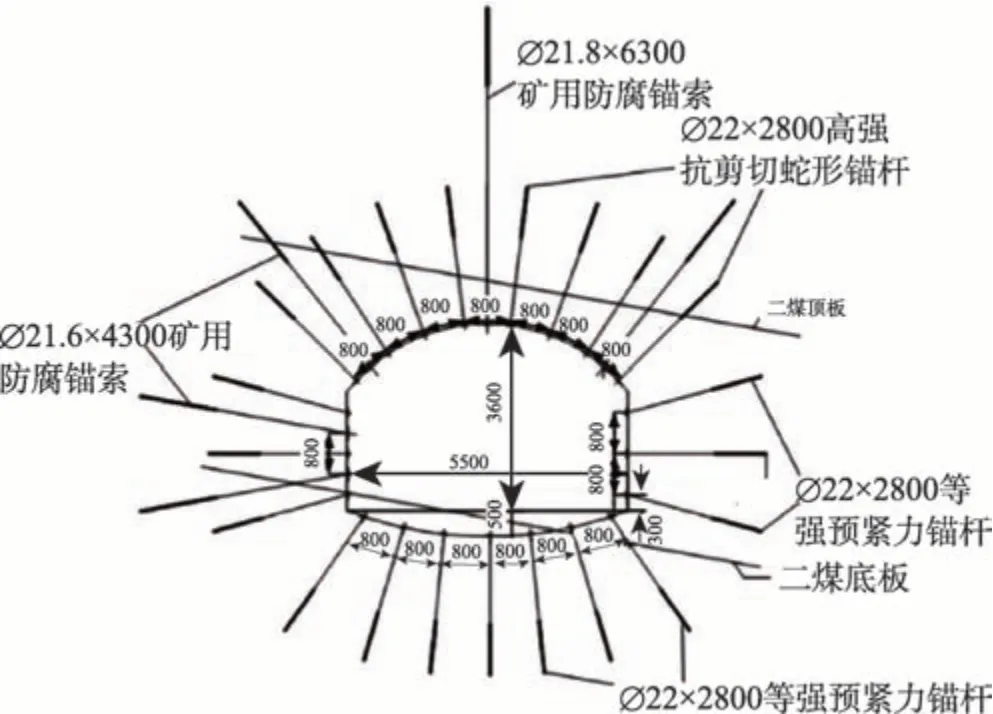

(1)锚杆支护设计。顶帮锚杆采用限位抗剪蛇型锚杆,采用HRB500高强度螺旋钢,其强度为190kN,抗拉240kN,底部为等强度预应力锚杆;HRB500 矿用高强度螺纹钢,采用∅22mm×2800mm,棒身具有190kN的屈服强度和240kN 的抗拉强度。预紧力大于60kN。保护表层所用的金属网片为∅6.5mm 的金属网眼,网眼尺寸为100mm×100mm;钢板防护罩为450mm×280mm×4.75mm;顶帮锚杆板尺寸为150mm×150mm×10mm。左下角为1200mm×280mm×4.75mm W的钢条,孔距800mm。锚杆之间的间距为800mm×900mm,其布置形式见图2和图3。

图2 支护设计断面图(单位:mm)

图3 支护设计展开图(单位:mm)

(2)辅助支护设计。锚索具有防腐蚀的能力。长锚索:2条抗腐蚀的锚缆,最大断裂强度不低于580kN,规格为∅21.8mm×3300mm,短锚索:1 条抗腐蚀的锚缆,最大断裂强度不低于530kN,规格为∅21.8mm×3300mm,缆绳面支撑:300mm×300mm×14mm的高强度圆弧支架;左边弱面的缆绳支撑:1200mm×280mm×4.75mm W 型钢筋+250mm×250mm×12mm W 型锚杆。顶板锚间距2400mm×1800mm,左帮锚间距800mm×1800mm,锚索布置方式见图2及图3。

反底拱的设计深度为500mm,因底板后期需要喷入混凝土,首次卧底巷底板的中心位置比设计断面低600mm。顶板不喷浆,底板和底角处喷浆30mm,混凝土强度C20,喷浆的方向为由下往上。为了避免煤层与煤层的交界面发生风化和泥化,使煤层与煤层的交界面发生软面滑动,底板采用全封闭的形式。

2.3 110207工作面带式输送机巷底板注浆加固方案

在底板进行反底拱施工和封闭施工后,进行灌浆和封堵。存在裂缝和导通是注浆的最佳时间(注浆时间由现场试验决定)。注浆时,采用空心注浆管,其规格为∅25mm×2000mm×3mm,并准备一段∅25mm×1000mm×3mm 的短注浆管段,用于表面破裂部位的防渗。在打浆管时,空心灌浆管一次打装完毕,排距为1.8m。注浆时,按由外到里的顺序进行灌浆,按前先中部后两侧的顺序进行,最后的灌浆压力为3MPa。

因井下有丰富的地下水,隧道采用反底拱洞钻孔时,出现了明显的裂缝,表明隧道采用了反底拱法,地基达到了灌浆补强的要求;本文介绍了一种新型的具有微膨胀性能的矿用亲胶性注浆剂,该注浆剂具有更小的半径,膨胀系数为1%~5%。本产品具有良好的封水固岩性能和强度,与高泥质围岩的兼容性较好,注浆加固效果明显。

3 井下试验效果分析

3.1 现场施工支护状态

按设计方案实施54m顶帮支护,顶板无明显沉降、锚杆锚索断裂等问题。通过对两帮肩窝变形部位的钻探实验,可以看出,实验段顶板和两侧帮部的压力是可控的,支护整体刚度增加,局部有轻微下陷,其它地区没有发生离层裂缝,优化后的支护效果显著。

3.2 矿压观测分析

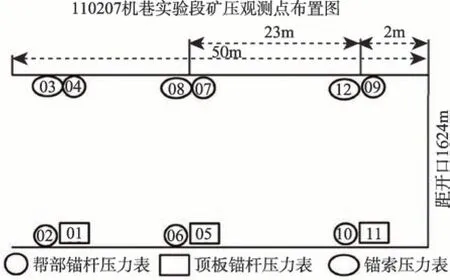

压力表在巷道中的实际位置与编号如图4 所示。巷道中累计布置9 台锚杆受力检测仪,分别编号01、02、04、05、06、07、09、10、11。累计布置3台锚索受力检测仪,分别编号03、08、12。

图4 压力表测点布置图

(1)锚索受力分析。锚杆的标准非比例拉伸强度为470kN,极限断裂强度为530kN,在现场的实际最大断裂强度不低于标准值。对顶板、帮部支护方案的施工、反底拱施工前后的锚索应力进行了整理和分析,3台锚索检测仪分别布置在距离实验开始段的0m、25m、50m处的位置,3个锚杆压力计的前后时段均处于稳定状态,表明在试验区采用锚索辅助支护能有效地抑制岩体的松动,顶板的应力显示是在控制的。

(2)锚杆受力分析。根据设计规范,杆体屈服力为190kN,标准破断力为240kN,在实际的施工中,实际的屈服力和标准破断力都在标准值以上。在现场01、05、11是顶板锚固压力计,压力计的数值都超过了140kN,但搜没有达到标准屈服力,顶压较大,具有较好的支撑效果;02、06、10是右帮的锚杆压力计,右肩15m的位置有岩体的变形,所以06压力计数字相对较大,02、10两块压力计压力比较稳定。04、07、09 是左帮锚压力计,应力基本维持在稳定状态[2]。

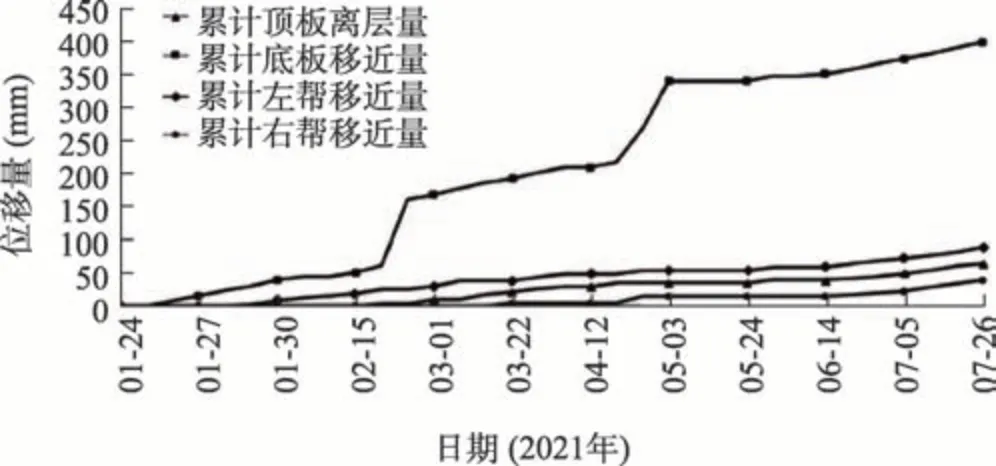

3.3 巷道累计移近量分析

图5 和图6 分别表示了反底拱灌浆前巷和后巷的位移。从图5 和图6 可以看出,在反底拱施工后,顶板离层量、底板移动量,左、右帮移动量都明显减小,表明支护优化方案能有效地控制帮部和顶板的位移,巷道位移量满足设计规范的要求。采用注浆法对110207工作面机巷底进行了施工,“挤出”、“赶走”了底板的水压,利用了亲泥浆类注浆剂的优点,填充了基底裂缝,提高了基坑整体稳定性;同时,“改性”了软弱的底板围岩,注浆工艺基本达到了挤水、堵泥岩裂隙、加固底板等效果,为清水营煤矿在井下注浆实践中取得了良好的效果。

图5 反底拱注浆前巷道移近量(1#十字布桩观测点)

图6 反底拱注浆后巷道移近量(6#十字布桩观测点)

4 结语

(1)利用“梯度支护”技术,实现了对软地层的目标控制,从而有效地克服了复杂软岩层的沉降问题。围岩一次支护后,其刚性能确保围岩形成较好的加固效果,而大范围的保护则能有效地降低“鼓包式”的围岩变形。适当的锚杆锚栓大小可防止剪切、拉断,并能对顶板淋水进行有效的控制。采用“梯度支护”方法,采用锚杆+短锚+长锚固,可以有效地克服复式软岩冒头顶板的支撑问题。

(2)采用等强预拉锚栓与反底拱亲泥浆注浆,可以有效地克服富水地基底鼓包问题,采用自流注浆料“挤出”或“赶走”基底中的水分,从而改善和加强泥浆层的围岩,抑制围岩的恶化。在斜井底部,使用了短锚+W型钢+W型锚杆,以确保整体围岩的稳定。