LN-X井碎屑岩水平井固井实践

2023-09-22杨川,罗森,陈曦

杨 川,罗 森,陈 曦

(川庆钻探工程有限公司井下作业公司,四川成都 610051)

LN-X井是塔里木油田轮南区块一口二开二完水平开发井。如图1 所示,一开井深800m,采用∅244.5mm套管封固;二开目的层为三叠系碎屑岩油藏,井深5409m、造斜点4450m、A 点4998.57m、水平段长411m,井底静止温度106℃。目的层采用∅215.9mm 钻头钻进、泥浆密度1.27g/cm3,∅177.8mm+∅139.7mm复合套管全井封固、变径短节位于3500m,直井段平均环容20L/m、造斜段及水平段平均环容56L/m 且井径不规则。水平段发育两套油层、造斜段发育一套水层,油水隔层30m,两套油层隔层70m,要求油水层良好层间封隔。该井环空上小下大,受地层漏失压力限制,常规固井工艺难以兼顾目的层固井质量和一次上返;同时油水隔层薄,候凝期间层间水窜风险高。

1 固井技术难点分析

1.1 固井顶替难点

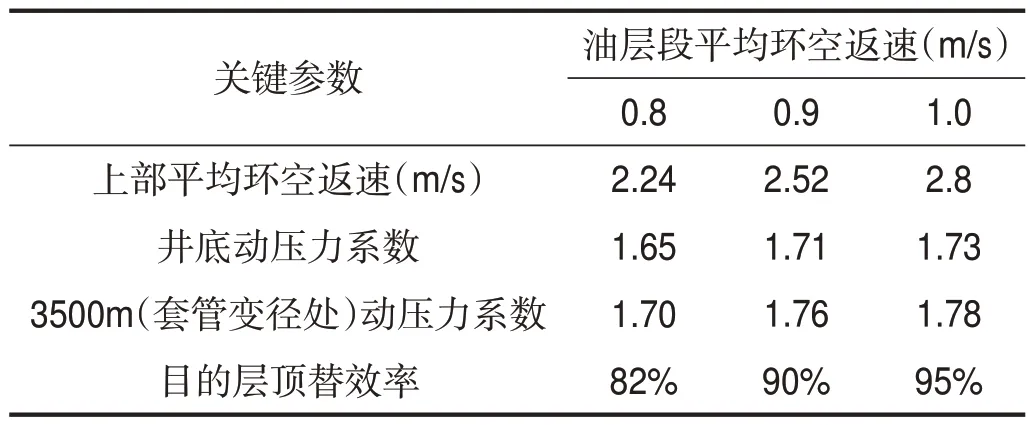

LN地区三叠系地层较为疏松、水平井钻进井径扩大率较大,造斜段平均井径扩大率40%,环容56L/m,是直井段环容近3倍。根据碎屑岩水平井一般固井经验和固井软件模拟结果,在井径较为规则的条件下,若保证水泥浆对钻井液较好的驱替,目的层环空返速应达到1.0m/s。此时上部直井段环空返速已达到2.8m/s,变径处钻井液流动产生的动压力达到1.78、超过LN地区一般漏失压力系数1.7(见表1),固井顶替效果和一次上返难以兼顾。同时,造斜段井径规则程度较差,进一步加剧了顶替的困难。

表1 目的层不同环空返速模拟顶替效率

1.2 固井压稳难点

LN地区长期注水开发导致油水层压差较大[1-2],本井水层压力系数1.2、油层压力系数0.8,油水隔层30m,层间压差16MPa,层间封隔要求高。本井3500m 以上采用177.8mm 封固、属于窄间隙固井,根据Sutton D 等人提出的失重计算方法[3],窄间隙条件下水泥浆液柱失重较大环空明显,水层存在压不稳的风险。此外,由于轮南地层三叠系孔渗较发育、一般渗透率(100~300)×10-3μm2,即便固井及候凝过程压稳,地层水与水泥浆之间的质量交换也可能导致油水层窜通。

1.3 界面胶结难点

按照碎屑岩固井一般技术要求,固井水泥浆壁面剪应力达到30Pa 才可以有效清除井壁虚泥饼、保证界面胶结质量。在大环空条件下,单纯依靠增大排量来提高壁面剪应力效果不明显(见表2),需要提高水泥浆稠度以获取更高的壁面剪应力。采用稠浆则固井摩阻高,进一步加剧固井漏失,且稠浆一般触变较强、易造成环空失重过大而压不稳水层。

表2 目的层不同环空返速和浆体对应的壁面剪应力(Pa)

2 关键技术措施

2.1 井眼准备要求

为提高目的层管柱居中度,造斜段点以下1根套管一只扶正器,斜井段及水平段居中度仅40%~50%。由于水平井管柱居中度较低,固井前调整泥浆屈服值,保证固井过程在1m/s的返速下偏心环空泥浆全部参与流动,见图2。

图2 LN-X井环空1m/s的返速下不同泥浆屈服值环空流速分布

2.2 浆体结构及顶替设计

为防止井漏,浆柱结构设计为1.03g/cm3冲洗型隔离液+1.35g/cm3领浆+1.86/cm3尾浆(封固至A 点以上300m)。

本井固井过程最高动压力当量在上部窄间隙井段,上部井段较下部油层段漏失风险高,见图3。因此,可采用大排量顶替保证油层段顶替效率,在水泥浆领浆大排量冲洗油层段足够时间后降低排量、控制漏速,实现一次上返封固全井。

图3 排量3m3/min循环时全井环空动压力分布

2.3 水泥浆性能设计

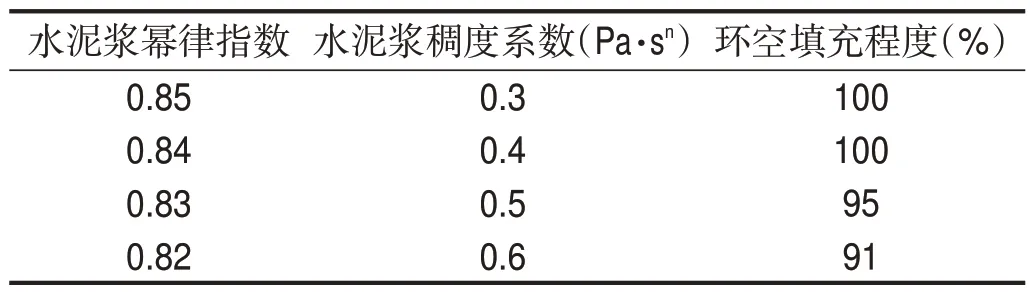

(1)领浆设计。以保证环空完全填充和减小失重程度为主。控制水泥浆稠度系数小于0.4Pa·sn可达到100%的环空填充率,如表3所示。同时,低稠度水泥浆流动性好,更易于与不规则井眼段中残存的泥浆发生质量交换,最大程度提高顶替效率;低稠度领浆结构力较小,可有效减小液柱失重程度,保证候凝压稳水层。

表3 浆体流变对应的环空填充程度(1m/s环空返速)

(2)尾浆设计。尾浆性能主要以保证低返速下壁面剪应力和减小水侵风险为主。参照表2计算结果,在尾浆中使用自愈合剂,控制尾浆稠度系在1.5Pa·sn以上,可保证尾浆在固井后期小排量顶替条件下的壁面剪应力。同时,水泥浆稠度系数较高时水泥浆浆态较稠,可增加地层水侵阻力、降低水侵风险。

3 浆体性能评价

3.1 前置液及低密度领浆

(1)冲洗液直接采用配浆水,具有一定粘度,减小冲垮地层的风险。

(2)领浆配方:水泥100g+微硅10g+减轻材料27g+水79g+防气窜剂5g+缓凝剂0.1g+减阻剂3g+消泡剂0.5g。领浆在保证沉降稳定性的同时,将水泥浆稠度系数控制在0.4以下,有效降低候凝过程中环空液柱压力损失,降低水层窜流风险。具体性能见表4。

表4 水泥浆领浆性能

3.2 尾浆

在碎屑岩固井中使用自愈合水泥浆体系[4-5],通过紧密堆积设计形成密度1.86g/cm3的水泥浆,进一步提高油水隔层封固把握性。具体配方:水泥100g+硅粉35g+自愈合剂5g+水49.5g+防气窜剂5g+胶乳5g+缓凝剂0.1g+减阻剂1.5g+消泡剂1g。

(1)封堵性能。根据碎屑岩目的层一般典型物性特点[渗透率(100~300)×10-3μm2],制备渗透率115.10×10-3μm2和285.20×10-3μm2的人造岩芯两组。每组两块,分别浸泡于普通水泥浆和自愈合水泥浆后测试岩芯渗透率,对比不同水泥浆对岩芯的封堵效果,测试结果见表5。对于不同渗透率的岩芯而言,自愈合水泥浆平均可使人造岩芯的渗透率下降约70%~80%,对地层孔渗的封堵效果明显优于普通水泥浆体系,可进一步提高油水层的封固把握。

表5 自愈合水泥浆封堵性能评价

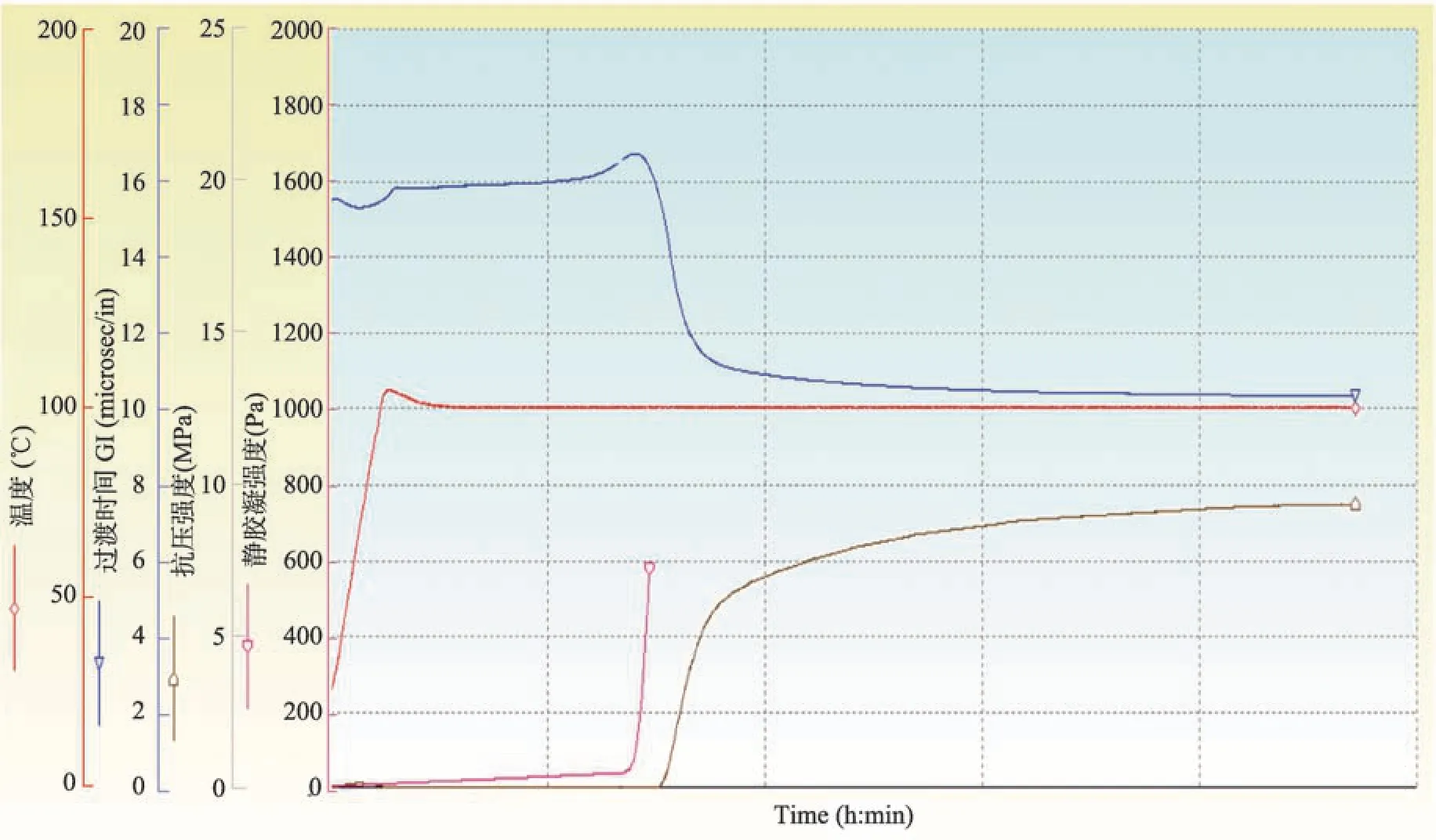

(2)防窜性能。通过水泥浆静胶凝过渡时间评价浆体防窜性能,过渡时间越短则防窜性能越好[6]。图4为胶乳自愈合水泥浆在100℃条件下的静胶凝强度发展曲线,从图中可以看出浆体胶凝强度从48Pa 发展到240Pa仅用时10min,体系具有良好防窜性能。

图4 胶乳自愈合水泥浆体系100℃静胶凝曲线(过渡时间9min)

4 现场实施

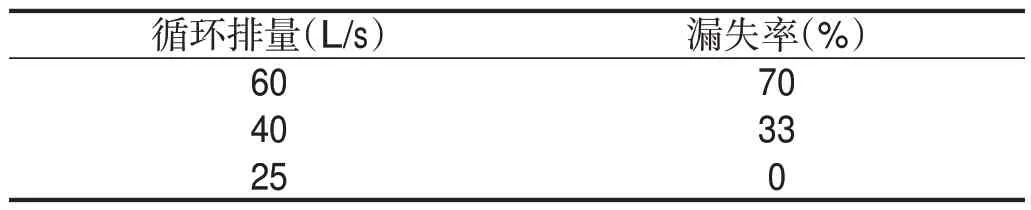

2021 年6 月17 日,LN-X 井固井施工。固井前1.5m3/min排量循环不漏失,并按此排量充分循环钻井、调整钻井液性能后,提高排量至固井需要的3.6m3/min测试漏失速度。在3.6m3/min 的排量下漏失率达到70%,1.5m3/min的排量下则停止漏失,漏失率与排量有较好的对应关系,见表6。

表6 目的层不同环空返速模拟顶替效率

测漏速后开始施工,主要施工步骤如下:①车注密度1.03g/cm3前置液10m3,排量1.5m3/min;②车注密度1.35g/cm3领浆120m3,排量1.5m3/min;③车注密度1.86g/cm3胶乳自愈合水泥浆42m3,排量3.3m3/min;④泵替密度1.60g/cm3加重泥浆30m3,排量3.3m3/min;⑤泵替密度1.27g/cm3泥浆60m3,前期排量3.6m3/min、按漏点3500m 控制水泥浆漏失量35m3后降排量至1.5~0.9m3/min。替浆最后20m3混浆返出地面,固井施工正常碰压。碰压后关井环空压力11MPa,48h后放压降为0。胶结测井结果显示尾浆段合格率94%、优质率66%,油水层得到良好封固。

5 结论

针对LN-X井油层段井径异常扩大、油水层间窜流风险高的难题,通过变排量,克服了固井漏失与全井封固之间的矛盾,解决了该井生产套管油层段固井顶替问题;使用自愈合水泥浆体系实现对水层的封堵和防窜,有效降低层间窜流风险。该井固井施工顺利、固井质量合格,技术措施可为老区调整井固井、复杂油水关系井固井提供借鉴。