高港泵站行车电气控制系统改造

2023-09-21吴鹏鹏蔡亚琴

吴鹏鹏,蔡亚琴,顾 磊

(江苏省泰州引江河管理处,江苏 泰州 225300)

1 工程概况

高港枢纽工程是江苏省东部地区引江供水口门,也是南水北调东线的水源工程之一,位于泰州市高港区口岸镇西3 km 处,距长江边1.9 km,是泰州引江河江边控制工程,主要包括泵站、节制闸、送水闸、调度闸及110 kV 变电所。其中泵站装有9 台立式开敞式轴流泵,单台流量34 m3/s,设计流量300 m3/s,配套电机2 000 kW,总装机容量18 000 kW。泵站主厂房配置32/5 t 行车一台,主要用于泵站9 台机组检修,型号QD32/5-16.5A3。

2 行车存在的主要问题

泵站行车于1998 年投入使用,至今已超过20年,元器件老化严重,使用过程中也逐步发现一些不足之处需要改进。目前,行车主要存在以下问题:

(1)控制原理落后造成控制精度较低。行车各机构调速采用转子回路串接多段电阻进行有级调速,这种调速方式机械特性软,调速范围小,平滑性差。由于控制原理的局限性,造成各机构控制精度较低,已无法满足主机组检修需要。

(2)电气元器件老化造成行车故障率高。由于使用时间较长,电气元器件尤其是控制回路继电器、接触器、操作按钮等元件老化严重,检修吊装作业时经常出现各种故障,存在严重安全隐患。

(3)控制方式落后造成操作不便。控制方式单一,只能单纯由驾驶室操作,驾驶室距离地面较高,由于视线不清,在部件吊运过程中对细部的观察有一定的局限性;与地面指挥沟通采用传统对讲机方式,相互配合难以完全协调,影响检修工作效率。

为解决上述问题,实现行车优良的调速性能及平稳的启停能力,满足工人就近操作需要,管理单位决定对泵站厂房行车电气控制系统进行改造升级。

3 改造方案确定

经过论证分析,管理单位决定采用目前较先进成熟的变频调速和无线遥控技术,对行车电气控制系统进行全面升级改造。具体如下:

(1)对转速控制原理进行升级。根据行车起升机构恒转矩负载特性,改变原有转子串接电阻调速方式,采用机械特性较硬且能耗较低的变频控制方式,彻底解决行车操作精确低的问题。

(2)对电气设备进行全面更新。对电气控制系统各元件进行全部更换,新电机、变频器、断路器等关键电气元件选用知名品牌,从硬件上保障电气控制系统的稳定性。

(3)对控制方式进行升级。根据实际使用需求,加装一套无线遥控控制装置,实现驾驶室和地面无线遥控双模式操作。

4 变频改造

4.1 电动机

考虑到电动机的低速转矩下降和温升因素,为确保行车安全高效运行,本次改造将原有绕线式电机全部更换为YZP 系列起重专用变频调速三相异步电动机,该系列电机具有过载能力大、机械强度高、调速范围宽、运行稳定的特点,特别适用于短时频繁地启动、制动,有时过负荷及显著振动与冲击的设备。根据《起重机设计规范》有关电机选用公式计算,原大小车运行机构和主副起升机构的5 台绕线式电机的功率符合上述规范要求,故改造后的变频电机功率以原电机的容量为基础,各机构变频电机参数如下:主起升电机型号为YZP280S-8,功率45 kW,额定电流93 A;副起升电机型号为YZP180L-6,功率13 kW,额定电流32 A;大车两台电机型号为YZP160M1-6,功率5.5 kW,额定电流12.9 A;小车电机型号为YZP160M2-6,功率7.5 kW,额定电流17.6 A。

4.2 变频器

(1)变频器的选择

目前变频器技术已经非常成熟,经过综合比选,本次改造采用安川GA700 系列变频器,该变频器采用先进的矢量控制技术和转矩控制技术,在无编码器情况下,也可在启动时实现高转矩,动态响应快,调速范围宽,过流抑制能力强,且内置能量回馈再生制动单元,节能效果明显,完全满足泵站行车工况要求。

(2)变频器控制方式确定

本次改造对主副起升机构及小车运行机构采用一对一变频控制模式,即1台变频器控制1台电机,大车运行机构采用一对二变频控制模式,即1台变频器控制大车运行机构2 台电动机,用4 台变频器来控制原来的5 台电机,实现重载启动与变频调速。由于大小车机构惯量较大,基本属于阻力性负载,选择采用 V/f 开环控制方式,此方式满足大车变频器同时拖动2 台电机工作要求。起升机构负载变化大,属于位能性负载,为实现对转矩的快速调节,选择采用无PG 矢量控制方式,此方式可利用GA700 变频器零速全转矩功能,在吊装过程中主副起升机构速度降为零时,电动机能够使重物在空中暂时停住,直到制动器将轴抱住为止,从而防止了溜钩。

(3)变频器容量确定

1)主副起升变频器容量

在起升机构中,通常将额定力矩的1.2~1.6 倍作为其启动转矩的选择。

结合电网电压波动和一定的安全要求,最大转矩须为额定转矩的1.8~2.0 倍。而等容量的变频器不能满足上述转矩要求。为了实现200%力矩,需将变频器容量增大。这时变频器的容量PCN为:

式中:cosφ—电动机功率因素,cosφ取0.75;

P—起吊额定负载所需功率;

η—电动机效率,ηM取0.85;

K—转矩系数,K取2。

考虑到放容损失,在对变频器容量进行选定时,不采用在电机额定功率增加一级的形式。在选定变频器功率的基础上进行电流验证,变频器额定电流ICN应大于电动机额定电流IM。

2)小车变频器容量

泵站行车小车运行机构电机在加速过程中每300 s 加速时间不超过60 s,最大启动电流不大于额定电流的150%,根据小车运行工况特点,变频器容量的计算公式如下:

式中:Pm—负载所要求电机轴输出功率;

Pj—负载功率;

K—电流补偿系统(K≈1.05~1.1);

最后还需要电流验证,即ICN>IM。

3)大车变频器容量

本系统中大车运行机构采用1 台变频器拖动2台电机的方式,采用一拖二驱动时一定要保证变频器的额定输出电流大于2 台电动机额定电流的总和。同时还应满足下述条件:

式中:PCN—变频器的容量(kVA);

ICN—变频器的额定电流(A);

nT—并联电机台数(nT=2)

nS—同时启动台数(nS=2)

KS—电机启动电流/额定电流。

通过上述公式计算并查询安川变频器使用手册,确定各机构变频器型号参数如下:主起升变频器型号为CIPR-GA70B4168ABBA,功率75 kW,额定电流142 A;副起升变频器型号为CIPR-GA70B4060ABBA,额定功率22 kW,额定电流43.1 A;大车变频器型号为`CIPRGA70B4044ABBA,额定功率18.5 kW,额定电流50.5 A;小车变频器型号为CIPR-GA70B4031ABBA,额定功率11 kW,额定电流30.6 A。

(4)制动电阻

行车大小车运行机构减速和起升机构放下重物时,过大的设备惯量会将电动机变成发电机,这时处于发电运行状态,电机反向给变频器供电,会造成变频器过压报警。为了避免直流过压保护动作,必须将这部分能量通过制动单元及制动电阻释放,上述选用的各变频器已内置制动单元,由厂商根据各变频器容量选配制动电阻。

5 无线遥控改造

5.1 遥控装置选择及控制方式确定

行车无线遥控改造主要包括发射器、接收器、中间继电器柜3 部分。考虑到泵站行车操作人员工作习惯和使用灵活方便,选用欧姆无线遥控TCS-C26型遥控系统。该系统为32 控制点输出,遥控器为5档双遥杆,左侧摇杆控制大小车左右前后行走,右侧摇杆控制主副钩上升下降,中间配有4.0 寸显示屏,能显示行车各机构运行数据。

遥控装置工作原理为:遥控发射器将控制指令信号进行编码、载波调制后,转换成电磁波信号发出,遥控接收器将接收到的电磁波信号滤波放大后解调、译码,输出控制信号,驱动中间继电器,从而控制行车相应机构运行。

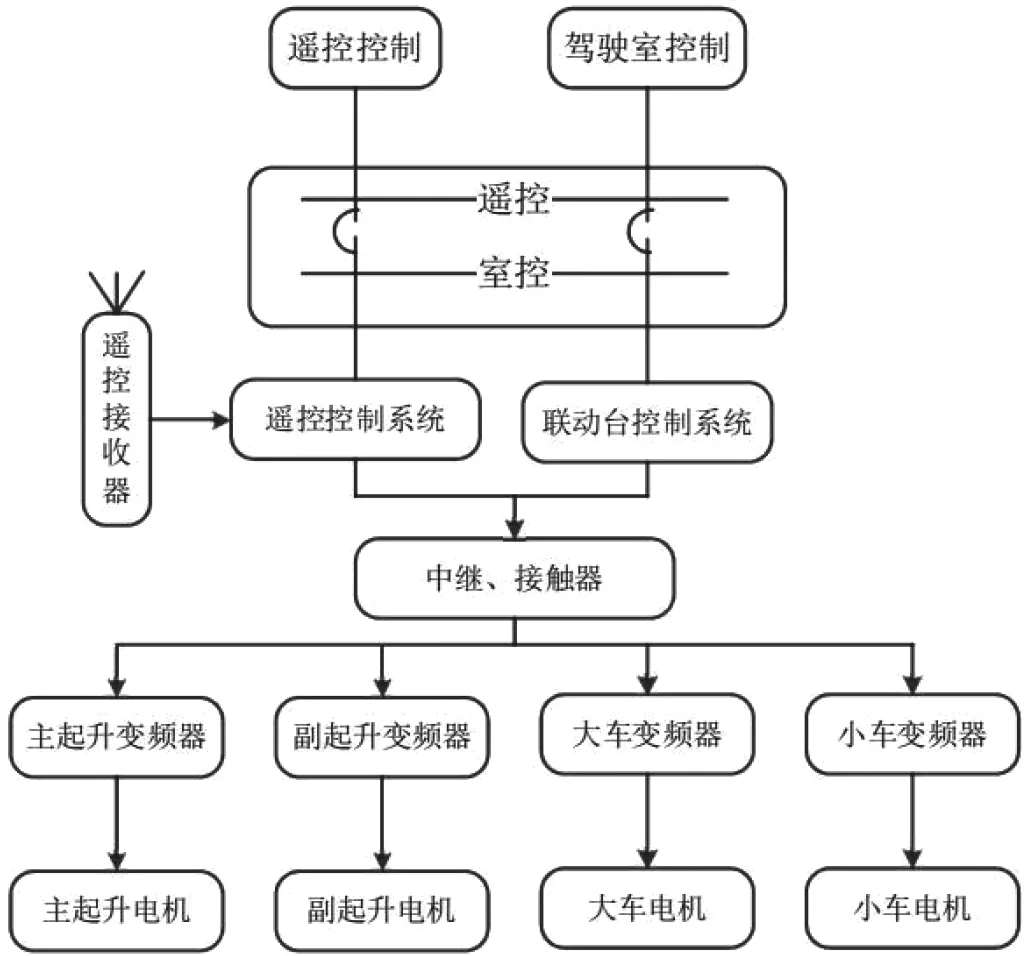

本次改造保留驾驶室操作功能以备遥控系统故障时使用,遥控控制线路根据工艺要求和联锁关系并接入驾驶室控制线路中,并设置遥控和操控的转换旋钮,实现遥控电路和驾驶室操作电路的必要联锁。这样既不改变行车电气控制系统线路特性和保护方式,又能确保遥控和驾驶室两种操作模式都达到较高的可靠性和安全性。改造后控制系统如图1所示。

图1 改造后控制系统结构图

5.2 无线遥控电气控制原理

本次改造后,泵站行车操作模式以无线遥控为主,操作模式转换开关常置遥控状态,下面简要分析一下行车无线遥控电气控制原理:

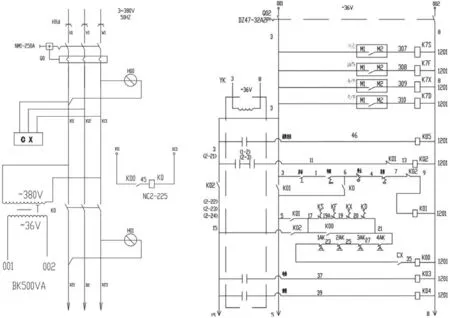

(1)遥控送电启动。按下遥控器发射器上启动按钮,接收器输出控制接触器K02 得电,K02 常开触点闭合,经过各机构零位联锁触头KS、KF、KX、KD,栏杆安全开关1AK-4AK,相序保护继电器CX辅助触点,接通接触器K00 线圈,从而接通行车主电源接触器K0。如图2 所示。

图2 主回路遥控送电工作原理图

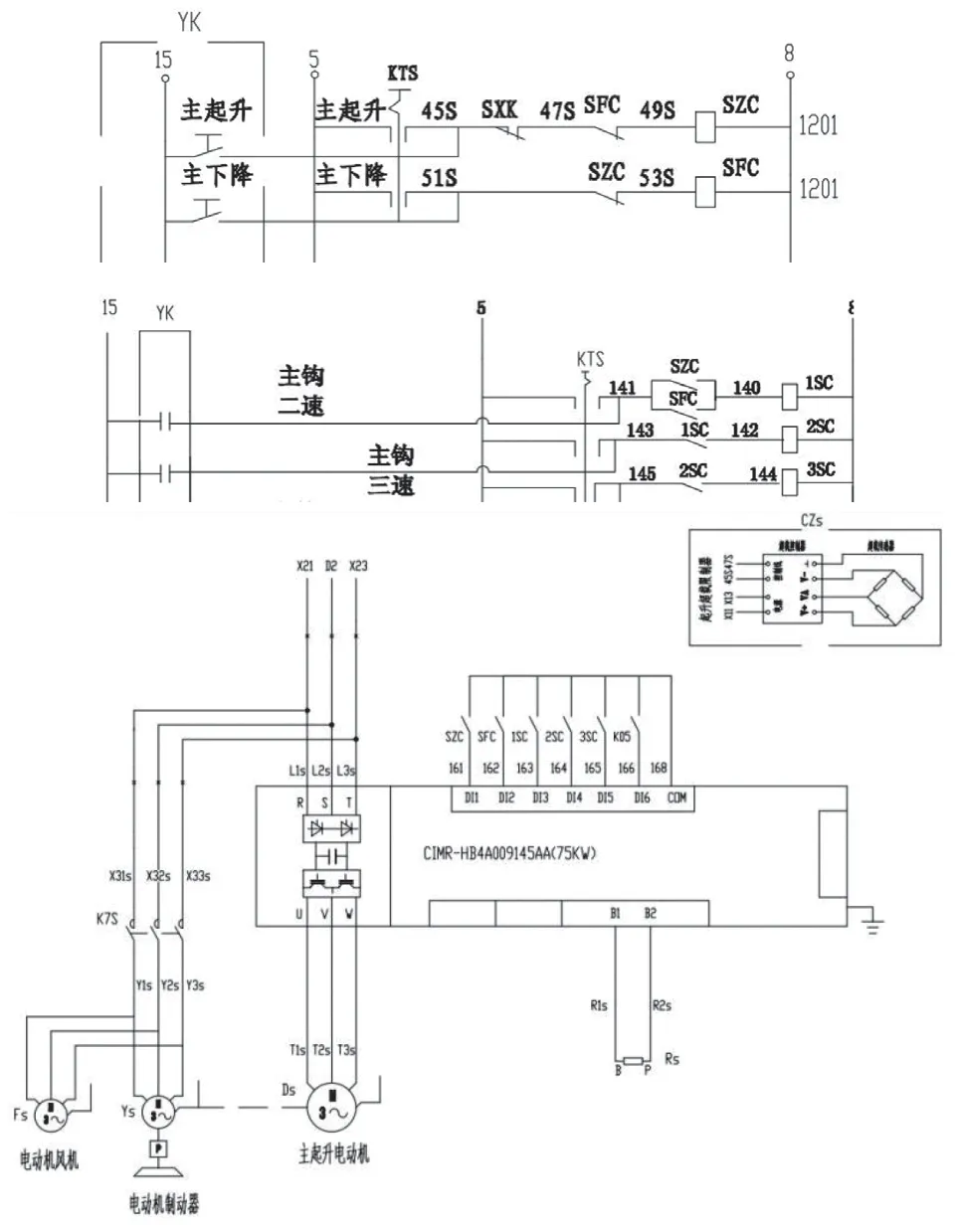

(2)工作机构遥控动作。以主起升上升为例,将主起升摇杆推至上升方向1 档时,接收器输出控制接触器SZC 线圈得电,接至变频器正向运行指令输入端SZC 常开触点闭合,控制主起升变频器动作,从而启动主起升电机。同时通过变频器多功能接点输出,控制接触器K7S,接通主起升制动器与风机,打开制动器,主起升上升运行。当摇杆变换档位时,相应的接触器1SC、2SC、3SC 等线圈得电,其对应的常开辅助触点接至变频器多档速指令输入端,通过对变频器参数设置,实现调速运行。如图3 所示。

图3 主起升遥控电气控制原理图

6 系统安全保护

根据特种设备安全技术规范(TSGQ 7016—2016)泵站行车系统配置相应的安全保护措施。

(1)线路电气保护。各机构变频器本身具有短路、欠压、缺相、过载、失速等多种保护功能。线路主回路中接有总接触器和分接触器,除了具有接通和断幵电路的功能外,还具有失压和欠压保护功能。行车意外断电时,遥控系统能立即停止工作,当恢复供电后,遥控发射器需重新启动,才能接通行车主回路电源。遥控发射器电池电压不足时,能通过自检功能发出停止指令。

(2)紧急停止功能。在遥控器和联动台上还设有紧急断电按钮,在紧急情况下可方便地切断行车主回路控制电源。

(3)零位保护。遥控器摇杆自动复零位功能,驾驶室控制模式也有零位保护功能,通过联动台手柄的零位触点,达到与控制回路联锁目的。行车启动前和失压后恢复供电时必须先将操作手柄置于零位才能启动。

(4)超载保护。行车主副起升机构均配有超载限制器用于避免过载。当起吊重量达到额定起吊重量的90%时,发出预警信号;当起吊重量达到额定起吊重量的105%时,发出报警信号,延时2 s 后自动切断起升机构接触器电源,使行车停止工作。

(5)限位保护。行车大车、小车轨道两侧设有行程开关,当大车、小车运行到达轨道两侧极限位时,限位开关动作,大小车机构停止运行;主副起升机构设置上升限位,当吊钩上升到极限位置时,自动切断起升机构控制电源。

(6)联锁保护。行车周边4 个门开关均有接点串接入主回路电源控制线路。当任意一个门打开时,主回路电源控制线路无法接通,行车就无法启动;当行车处于运行状态时,门一打开,主回路电源立即断开,所有机构停止运行。

7 结语

经过一年的实际运用,改造后的行车电气控制系统各方面性能得到了极大改善,效果非常明显,主要有以下两方面:

(1)采用变频调速,实现平滑变速,且效率极高。与原有串电阻方式相比,变频调速特性更好,具有极高的速度控制精度,操作人员无须再经常对电机采用反接制动,通过对变频器启动和停车时间设置,使其运行平稳,从而减小机械磨损,延长了机械的使用寿命,使整个行车系统稳定性和可靠性大幅提高。

(2)无线遥控系统使用后,只需要一名操作人员在地面进行操作,作业过程中操作人员可根据现场情况独立判断,保证了操作的准确性、连贯性,工作效率显著提高。且无需上下驾驶室进行高空作业,避免了高温天气驾驶室温度过高影响操作人员的身体和精神状态,通过改善工作环境,进一步保证泵站机组检修过程的安全性和检修工作进度。

参考文献:

[1] 丁高耀.桥式起重机变频改造与对比测试[D].杭州:浙江工业大学,2014.

[2] 何伟.数字控制系统在桥式起重机上的研究与应用[D].哈尔滨:哈尔滨工业大学,2018.

[3] 童占荣,吴瑞镛.变频调速在起重机械中的应用分析[J].建设机械技术与管理,2005(5):75-78.

[4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.起重机设计规范:GB/T 3811-2008 [S].[5] 中华人民共和国国家质量监督检验检疫总局.起重机械安装改造重大修理监督检验规则:TSGQ 7016—2016 [S].