青岛地铁 6 号线装配式地铁车站大型异形 PC 构件制造技术

2023-09-21张全昌穆鹏雪安良梅于海鹏

张全昌,陈 烨,穆鹏雪,安良梅,于海鹏

(1. 青岛中科坤泰装配建筑科技有限公司,山东青岛 266603;2. 青岛中科坤泰智能建造研究院,山东青岛 266520)

1 引言

随着工业化生产技术的快速发展以及建筑业的加速转型,传统高能耗、劳动力密集、生产技术低下、生产成本高、污染严重的粗放式建筑施工方式将被高质量、低能耗、绿色可持续发展的现代化建筑产业发展模式所取代,而装配式建筑正是现代化建筑的重要组成部分[1-2]。

随着装配式技术的不断发展和国家政策的持续性鼓励[3-4],作为地铁的重要组成部分——地铁车站,也开启了装配式建造的征程。自2021年长春地铁2号线开始建设装配式车站至今,国内已有长春、北京、济南、上海、广州、哈尔滨、深圳、无锡、青岛9个城市40座地铁车站从不同角度开展了装配式车站建造技术的研究和应用工作[5-7]。相比于传统现浇地铁车站,装配式车站不但具有高效率、高精度、质量可控、工期短等优点,而且对绿色可持续发展有着积极的意义。1座标准全方位装配式车站可减少用工80%,节约钢材800 t、木材800 m3,减少建筑垃圾60%,减少碳排放20%,缩短装配现场作业时间约70%,节省工时4~6个月,对碳达峰、碳中和有着直接贡献作用,同时也助推着地铁建造技术的迭代升级和快速发展[8-9]。

本文探究了青岛地铁6号线装配式车站预制构件的生产技术难点、质量控制要点,可为后期装配式车站预制构件的生产、施工提供一定的技术参考。

2 工程概况

青岛市地铁6号线位于青岛市西海岸新区,一期线路全长30.8 km,全部为地下线路,共设车站21座,其中6座为装配式车站,建成后将成为贯穿西海岸新区中心城区的骨干线,是地铁建设及沿线开发建设重点推进项目之一。目前,6座装配式车站主体均已顺利拼装完成,装配构件共计434环,拼装总重量达12 万t,累计应用面积达46 918 m2。

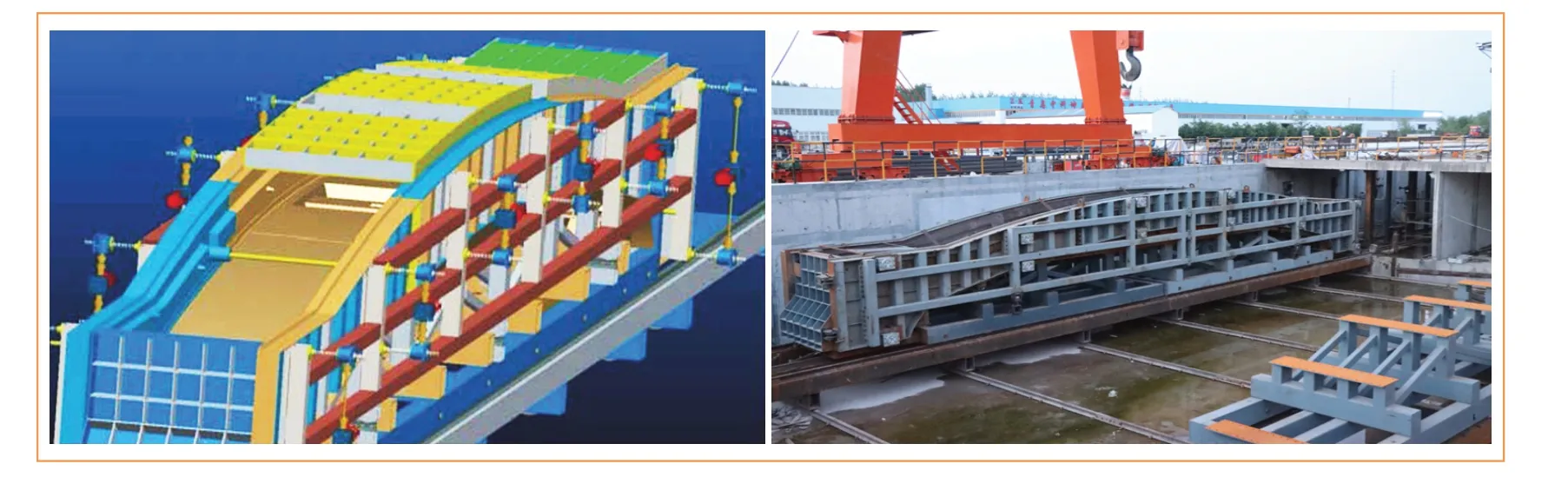

装配式车站设计为上下2层,主体结构全部采用构件拼接,每环宽度2 m,由7块预制构件组成(构件编号分别为:A、B、C、D、E、F、G),其中生产难度最高的底板A块,长度超过20 m,重达113 t。车站主体结构如图1和图2所示。

图1 装配式车站主体结构示意

图2 装配式车站主体结构拼装

3 难点分析

该项目工期紧张,涉及的预制构件尺寸大、质量重、结构复杂,构件制作、安装、拼接精度极高,同时需防止温度裂缝与贯穿裂缝的产生。预制构件生产过程的质量控制对后期装配式车站的拼装效率、拼装质量有着至关重要的作用。

整个生产工艺过程中主要的技术难点有:

(1)大型、异形模具的设计精度及稳定性的控制;

(2)C50P10早强高性能混凝土的研究;

(3)超大异形预制构件的动态养护措施;

(4)预制底板A块的翻转;

(5)预制构件吊装、运输。

针对以上难点,结合工程中的预制构件特点,详细研究并制定了各个工艺环节的专项方案,从而确保了预制构件各项技术质量的达标。

4 生产难点与质量控制

4.1 模具

模具是保证构件制作精度的关键,项目从模具的设计、加工制造、安装、运行环节,全方位闭环控制,保证预制构件的制造精度。

4.1.1 模具设计、加工精度控制

项目模具最大长度达到20余m,且为弧形异形模板,大型钢模具在加工过程中容易因为残余应力引起变形,同时降低钢板的实际强度和疲劳极限,造成应力腐蚀和脆性断裂。因此,降低和消除钢模板的残余应力是模具质量控制中的必要工作。为解决以上问题,主要采取以下措施。

(1)优选Q355优质钢材,设计、加工组合支撑钢架,保证模具整体刚度和稳定性。

(2)激光切割精准下料,定制模具粗加工后的应力释放专项方案,采用热时效工艺,将钢板由室温缓慢、均匀地加热至550 ℃左右,保温4~8 h,再严格控制降温速度至150 ℃以下出炉。

(3)采用人工测量与激光测距结合方式,检测大型预制构件的制作精度(生产前测量,即在合模完成后,利用激光测距对模具长、宽进行测量,保证合模尺寸精度;生产后测量,即在开模起吊后利用人工对成品构件进行测量,保证质量合格)。

4.1.2 模具安装、运行精度和稳定性控制

(1)首创伺服电机作为模具开合的驱动系统,结合位置传感器实现模具自动行驶、精准定位、自动开合,精度达到±1 mm,确保模具10 min内完成自动开合。

(2)结合建筑信息模型(BIM)技术进行模具运行仿真模拟并建立数字化模型,安装和生产过程智能协同。模拟真实运行情况下的受力状态,保证模具刚度,避免变形,确保构件精准成型,如图3所示。

图3 模具运行仿真建模和同步受力分析

(3)设置伺服电机顶紧装置、对拉套锁等措施,给模具提供一定的预压力,精准控制模具由于混凝土的侧压力而产生的变形,实现模具生产稳定性控制,如图4所示。

图4 模具顶紧装置和对拉套示意图

4.2 C50P10 早强高性能混凝土的研究

4.2.1 早强高性能混凝土的难点分析

本项目预制构件的特点是:①早期强度较快速增长,要求6~10 h拆模(≥10 MPa),24~36 h吊装(≥37.5 MPa);②几何尺寸大,底板长20.5 m,宽2 m,端部厚2.3 m,中部厚1 m;③力学、抗渗等级要求高,除中板外,所有预制构件都将采用C50P10的高性能混凝土。传统大体积混凝土构件预制工艺易导致水泥水化热在结构内部集聚并难以扩散,从而引起大体积混凝土出现裂缝,影响构件的整体性和耐久性。因此,本项目中大体积混凝土的早强和抗裂的矛盾分析是重点研究工作之一。需要一种既满足混凝土的强度、整体性、和易性以及耐久性等要求,又能够较好控制温度应力、解决裂缝问题的大体积混凝土构件的高效制备工艺。

4.2.2 原材料优选

(1)优选水化热较低的胶凝材料体系(P·O 42.5级水泥、F类Ⅱ级粉煤灰、S95级矿渣粉)、低碱活性的优质粗细骨料,提高流动性,降低混凝土收缩量,降低胶凝材料体系水化热。

(2)自研装配式构件专用早强型聚羧酸减水剂,解决减水剂带来的缓凝作用和引气性,加速诱导水泥水化过程和结晶成核,快速增强早期强度,提高耐久性和抗渗性。

4.2.3 配合比及工作性能试验

(1)配合比设计。根据对C50P10早强高性能混凝土配合比的多次试验分析[10-11],在满足工作性能、力学性能等要求的情况下,最终优选出配合比方案见表1。

表1 C50P10预制构件混凝土配合比 kg/m3

(2)拌合物基本性能。每车混凝土自生产到浇筑结束大约需要1 h,所以,试验测试了混凝土拌合物初始、1 h的坍落度和扩展度及混凝土凝结时间等,以保证新拌混凝土在整个浇筑过程中均能满足使用要求,混凝土拌合物性能试验结果见表2。

表2 混凝土拌合物基本性能

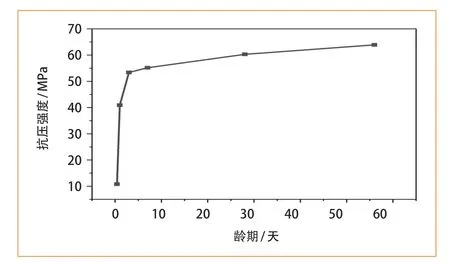

(3)力学性能。通过对配合比试拌、成型后进行标准养护及温度匹配养护,试压各龄期试件强度,预制构件混凝土力学性能均符合设计要求。具体力学性能如图 5~图8所示。

由图5和图6可知,在标准养护条件下,混凝土试件3天抗压强度37.9 MPa(75.8%),7天抗压强度48.7 MPa(97.4%),28天抗压强度59.6 MPa(120%),56天抗压强度64.3 MPa(128.6%),混凝土力学性能符合规范设计要求。

图5 标养混凝土试件各龄期抗压强度

图6 标养混凝土试件各龄期劈裂抗拉强度

由图7和图8可知,在温度匹配养护条件下,混凝土6 h抗压强度10.8 MPa(21.6%),1天抗压强度40.9 MPa(81.8%),3天抗压强度53.4 MPa(106.8%),7天抗压强度55.2 MPa(110.4%),28天抗压强度60.3 MPa(120.6%),56天抗压强度63.9 MPa(127.8%),混凝土力学性能符合规范设计要求[12]。同时满足早期强度快速增长并实现6~10 h拆除侧模(≥10 MPa),24 ~36 h起吊存放的要求(≥37.5 MPa)。

图7 温度匹配混凝土试件各龄期抗压强度

图8 温度匹配混凝土试件各龄期劈裂抗拉强度

4.3 超大型预制构件的动态养护

4.3.1 蒸汽养护

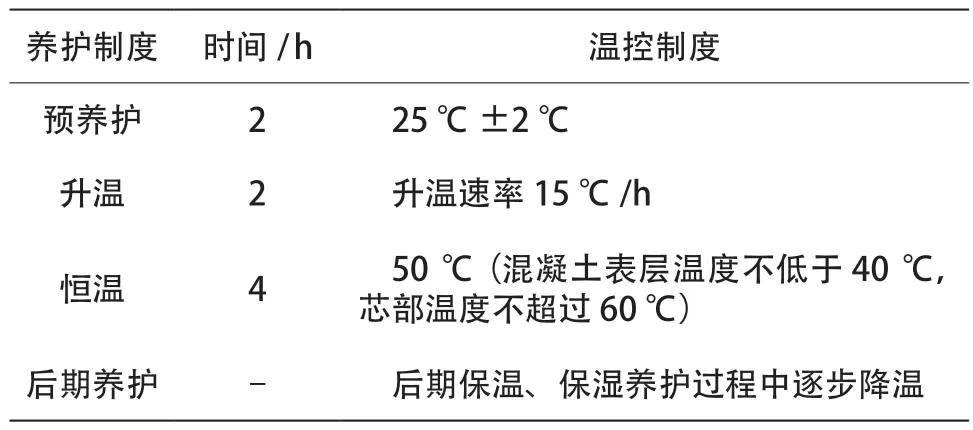

采用全自动智能蒸汽养护设备,准确控制温度和时间,加速混凝土早期强度发展[13],从而实现预制构件尽快脱模,加速流水化进程,提高生产效率,蒸汽养护制度如表3所示。

表3 地铁预制构件蒸养制度

4.3.2 保温、保湿养护

超大、异形混凝土预制构件在蒸汽养护、拆除侧模工作完成后,水化温升还远未达到峰值,混凝土构件内、外温度仍持续上升,因此需采取保温、保湿处理,使预制构件先升温再逐步降温,以防止温度裂缝的产生。养护时间按照混凝土构件内、外温度进行调整,一般总时长不少于5天。在保温、保湿养护期间,对混凝土进行不同材料多层覆盖,覆盖层如图9~图10所示,有效减少混凝土构件上表层水分散失的同时,防止混凝土表层温度快速下降,避免构件内、外产生较大温差。

图9 保温、保湿覆盖层示意图

图10 车站底板A块保温、保湿养护图

4.3.3 自然保湿养护

待构件温度降至与环境温度差小于20 ℃后,去除构件覆盖物(塑料布、厚棉被),喷淋洒水进行保湿养护。当环境温度低于5 ℃时,采取喷涂养护剂的措施进行保湿养护。

4.3.4 温度动态监测

结合温度传感、数字采集等方式实现混凝土芯部、表层、环境温度的实时监测,通过信息采集、数字化监控实现全流程监控养护,保证构件内、外温差低于20 ℃,养护湿度维持在95%以上,避免温度裂缝产生[14-15]。预制构件内、外温度实测值如图11所示。

图11 预制底板A块端部内、外温度监测数据图

4.4 预制底板 A 块翻转

为实现重达113 t的车站预制底板A块180° 翻转,研发出可实现最大翻转130 t的超大异形装配式构件智能翻转设备,此设备可满足大跨、异形、超重预制构件在0°~180°的翻转需求,具有极高的先进性、可靠性。

基于底板A块的造型结构及翻转需求,设计研发的多组液压油缸翻转设备,可实现装配式车站底板A块0°~180°正向、逆向任意角度翻转。翻转设备主要由固定翻转架基座、L形翻转支撑架、电气设备、液压油泵装置、传动装置、从动装置、管路、阀路、传感器等组成,整体方案主要采用液压油缸传动,L形翻转支撑架采用从动方式进行翻转,翻转流程如下:

第1步,将底板A块吊装放置在L形翻转支撑架上;

第2步,启动液压油泵,在预制构件翻转0~90°时,上侧6个连接液压油缸向下收缩进行翻转,液压系统采用流量控制式同步回路,保证油缸与预制构件同步行走、均匀受力;

第3步,在预制构件翻转至90~180°时,下侧6 个连接液压油缸开始向上支撑,L形翻转支撑架配合传动装置使预制构件翻转至180°,完成预制构件的翻转,翻转示意如图12、图13所示。

图12 预制底板A块翻转示意图(单位:mm)

图13 预制底板A块翻转实图

图14 预制底板A块正反面吊点设置示意

4.5 吊装、运输

对于超长、超大的异形混凝土预制构件的吊装、运输一直以来都有一定的难度,而对于此次地铁车站预制构件而言主要有以下难点:

(1)体积超大,重量超重,如何平稳、安全无破损吊装;

(2)超长异形构件吊点数量、规格、位置的确定;

(3)超长异形构件车辆的选择;

(4)运输车辆支撑架、支点数量、位置的设计;

(5)150 km长距离运输路途颠簸。

以上多种因素大幅增加了预制构件在吊装、运输过程中因受力集中出现较大面积破损和因受力不均衡而产生贯穿性裂缝的风险。

4.5.1 吊装

底板A块长度达到20.5 m,自重达113 t,常规的吊装方式难以实现其吊装任务。为保证底板A块的吊装平稳、安全,利用数学模型对预制构件进行受力分析,最终决定正反两面各设置4组共计8个吊点,每个吊点可满足32 t的承载力,并利用2台承载力为120 t同频运行的大型行车进行吊装,底板A块吊装吊点设置如图 14所示。

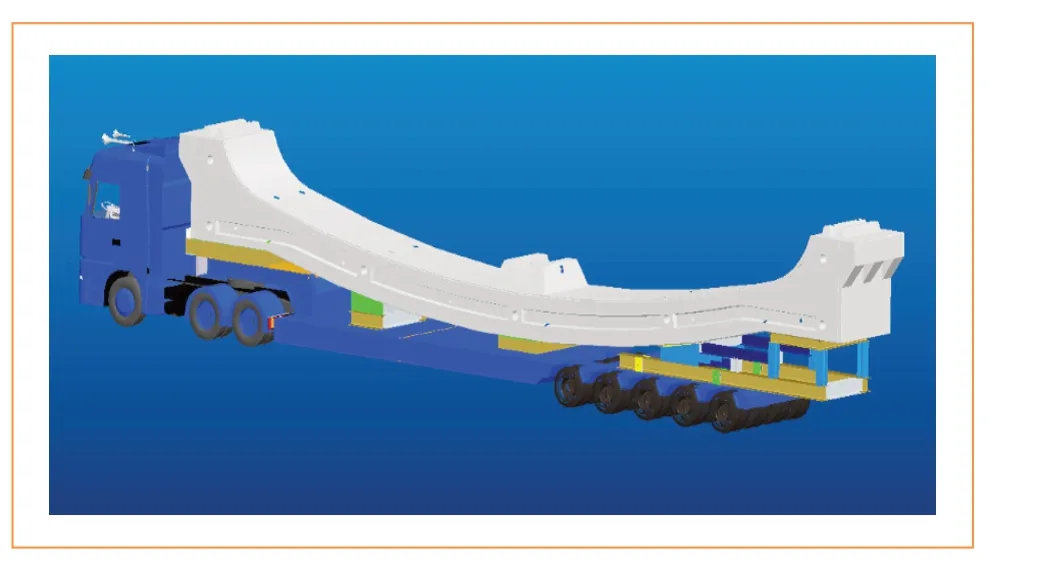

4.5.2 运输

(1)运输前准备。依据预制构件尺寸,定制加长挂车;根据构件类形、尺寸进行受力计算,制作构件运输支撑架等,底板A块运输支撑架及支点位置如图15所示;申请专门路线,规避桥洞、大坡、急转弯、过窄等路线。

图15 预制底板A块支撑架示意

(2)注意事项。运输支撑架受力位置放置10 cm厚高强橡胶垫块;预制构件与运输支撑架受力位置贴合,用钢丝绳将预制构件与车体固定,所有受力接触点设置橡胶垫块、角钢进行隔离、保护;车辆运输过程平稳行驶,尽量避免紧急制动情况。

5 总结

(1)采取激光切割、有限元模拟、自动控制系统等方法能有效控制大型、异形模具的精准度和稳定性,且满足生产过程和车站拼装过程的高精度要求。

(2)优选早强高性能混凝土配合比、制定大型预制构件保温保湿养护方案、监测实体构件水化温升等措施不仅满足混凝土施工性能和各龄期力学性能要求,且能有效避免大型预制构件温度裂缝的产生。

(3)通过设计吊点位置、同频行车、运输支撑架、申请专门输送路线等措施,能有效减小预制构件在吊装、运输过程中因受力集中出现较大面积破损和因受力不均衡而产生贯穿性裂缝的风险。

(4)我国装配式车站建造技术起步时间较晚,但是发展势头迅猛,车站预制构件生产正逐步向设计标准化、生产工业化、施工自动化、控制精准化的生产理念和生产模式迈进。

(5)“适用、经济、安全、绿色、美观”成为现代建筑的指导方针,因此推进建筑业转型升级,大力发展现代化建筑是未来建筑业发展的大趋势。