不均匀沉降下矩形顶管管节张开的预应力锚索控制方案研究

2023-09-21金国栋薛宸熙马龙祥

金国栋,薛宸熙,杨 琴,马龙祥

(1. 中铁二院昆明勘察设计研究院有限责任公司,云南昆明 650200;2. 西南交通大学土木工程学院,四川成都 610031)

1 引言

随着城市建设的日益集约化,土地资源的利用愈发紧张。因此,对地下空间资源高效利用开发成为城市建设的重要议题。而顶管法因其对周围环境影响小、速度快、自动化程度高的优点,被越发广泛应用于城市中短距离隧道和管道的施工中[1-5]。但相比于盾构管片通过螺栓形成的紧密连接,顶管法隧道管节间的连接通常采用钢承口的接头形式,相对较薄弱,在服役期间容易出现管节之间的过大张开,造成隧道的渗漏水从而导致更为严重的次生灾害。

综合既有研究[6-12]可以发现,目前关于提升顶管整体性及接头防水性的方法还主要依据接头受力性状对接头进行局部优化,而关于应用预应力技术控制顶管接头变形并提升顶管整体性的研究还非常少见,既有研究也主要集中于探明接头的抗弯刚度。鉴于此,本文以矩形顶管为研究对象,通过建立荷载-结构模型,针对预应力锚索的有无、施设数量不同、布置方式不同等情况,研究预应力锚索方案在控制管节张开上的效果,并给出其合理排布方式。

2 预应力顶管方案

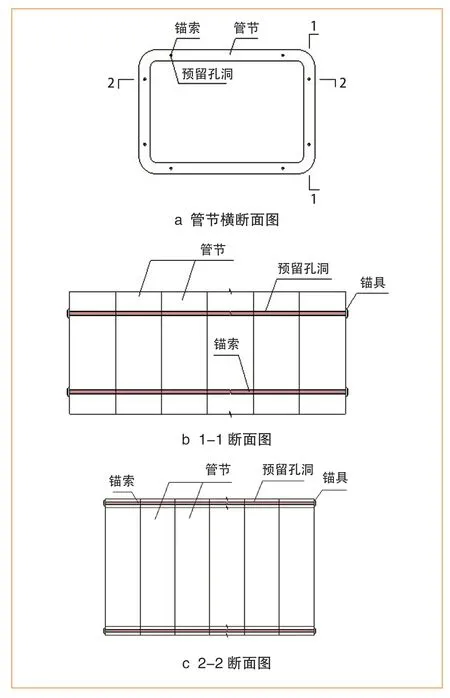

在顶管隧道中施设预应力锚索形成预应力顶管,可以提升顶管隧道的整体性。以大断面矩形预应力顶管为研究对象,在预制管节时,在管节上对称预留若干孔洞,待所有管节施工顶进到位后,在每一预留孔洞中穿入钢绞线,而后张拉钢绞线至设定预应力值并进行锚固,最后,再往预留孔洞内灌浆,从而使预应力钢绞线和周边混凝土结为一体,形成有效的预应力顶管。大断面矩形预应力顶管方案如图1所示。

图1 预应力顶管方案图

结合工程实际情况,并参照《地下工程防水技术规范》关于裂缝的控制标准,取0.2 mm作为管节间张开量的控制量值,认为当管节间张开量大于0.2 mm时,管节间有出现渗漏水的风险。

3 数值模拟

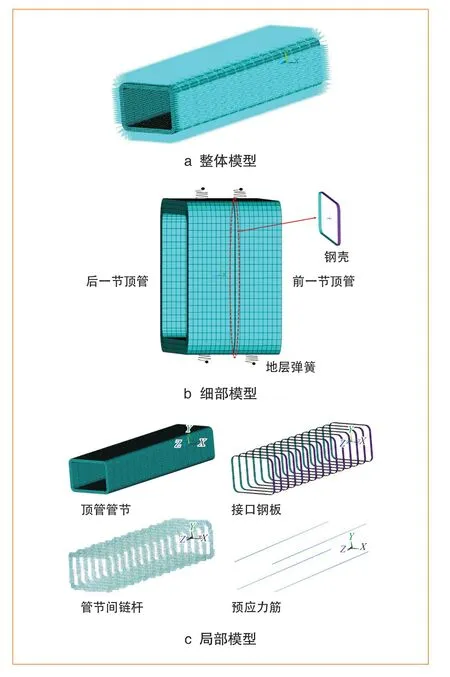

利用ANSYS有限元软件进行数值分析,采用实体力筋法建立预应力顶管隧道结构模型。模型对16节管节进行建模分析,管节内净空尺寸取为6.0 m×4.0 m×1.5 m,管节混凝土厚度取为0.45 m。力筋建模方式采用节点耦合法,预应力施加方法采用降温法,其中力筋弹性模量为210 GPa,热膨胀系数为1.2×10-5/℃,假设预应力钢绞线采用7φ12.7,单根钢绞线横截面面积约为160 mm2。模型采用壳单元模拟F型接口钢板;采用只受压链杆模拟管节间传力木衬垫;由于壳单元与实体单元结点自由度不完全耦合,壳单元一端通过多点耦合(MPC)方法与管节实体单元固接,而另一端通过摩擦接触面的方式实现与实体单元的连接。以施加4根预应力筋的模型为例,建立模型如图2所示,其余模型除预应力筋的数量和位置,均与该模型相同。

图2 顶管数值模型图

在模拟中,预应力和外荷载的施加分2步进行,其具体过程如下:

(1)采用节点耦合法,在原有模型基础上建立力筋模型;

(2)对力筋单元施加低温荷载,完成预应力的施加;

(3)施加相应位移边界条件,模拟纵向不均匀土体沉降的作用效应;

(4)进行模型求解。

4 预应力对顶管接缝张开行为的影响分析

4.1 工况设计

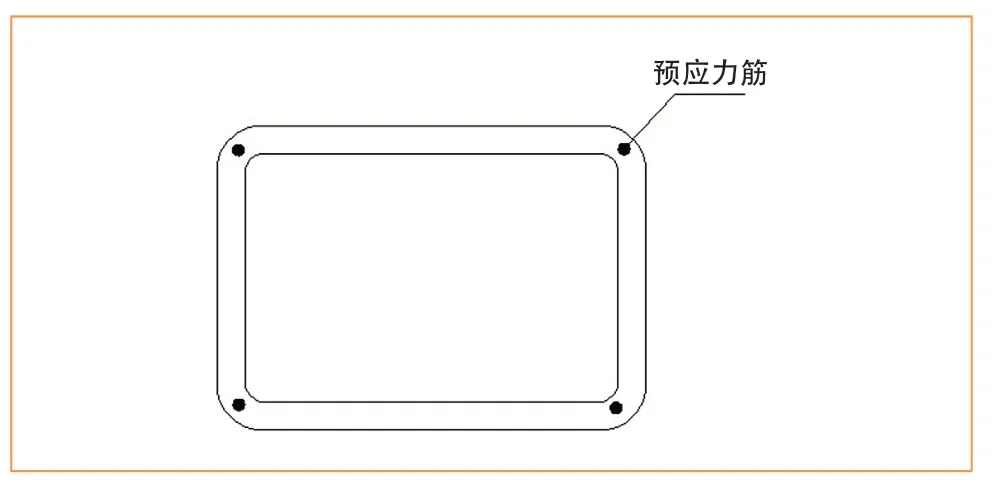

为确保结构受力的对称性并尽可能适应顶管周围各种地层变形对结构的影响,预应力筋在顶管横截面上宜以均匀分布的原则来设置。首先讨论4根预应力筋的情况,4根预应力筋均匀布置在距顶管外轮廓1/3厚度(15 cm)处,它们的具体布置如图3所示。

图3 预应力筋布置示意图

对模拟地层弹性抗力的链杆远离结构端的结点施加强制位移边界以用于模拟土体的沉降,土体沉降ws(x)采用peck地层沉降公式进行模拟, 为观测点距沉降槽最大沉降位置的距离,具体见式(1)。在本节的模拟分析中,沉降槽宽度系数i取为4 m,沉降槽中心最大沉降量ws,0取为2 mm,出现在顶管管节中部(第8与第9管节接口处)。

4.2 管节纵向(Z 向)位移

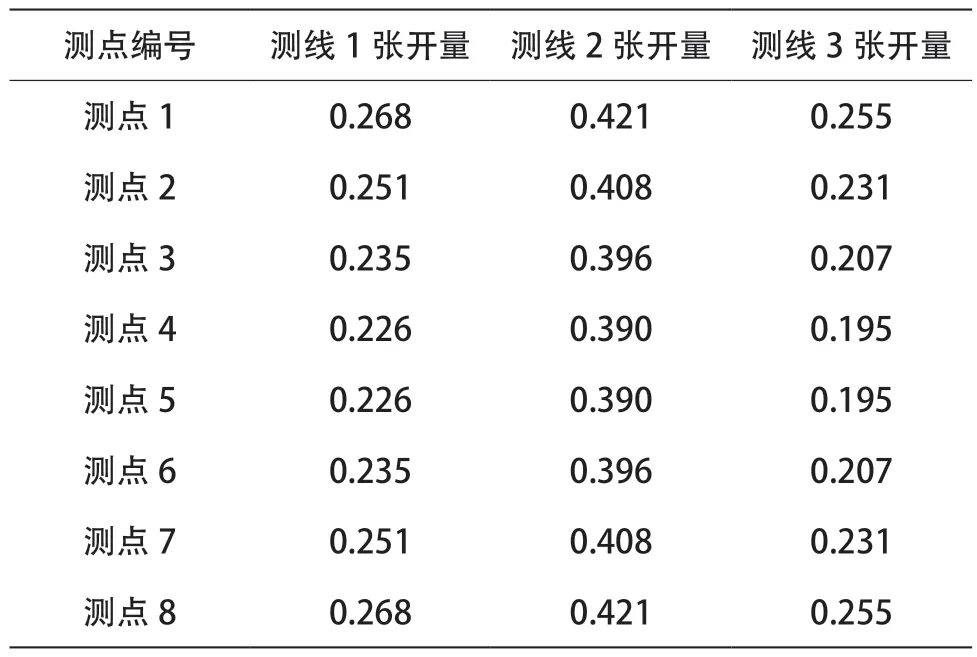

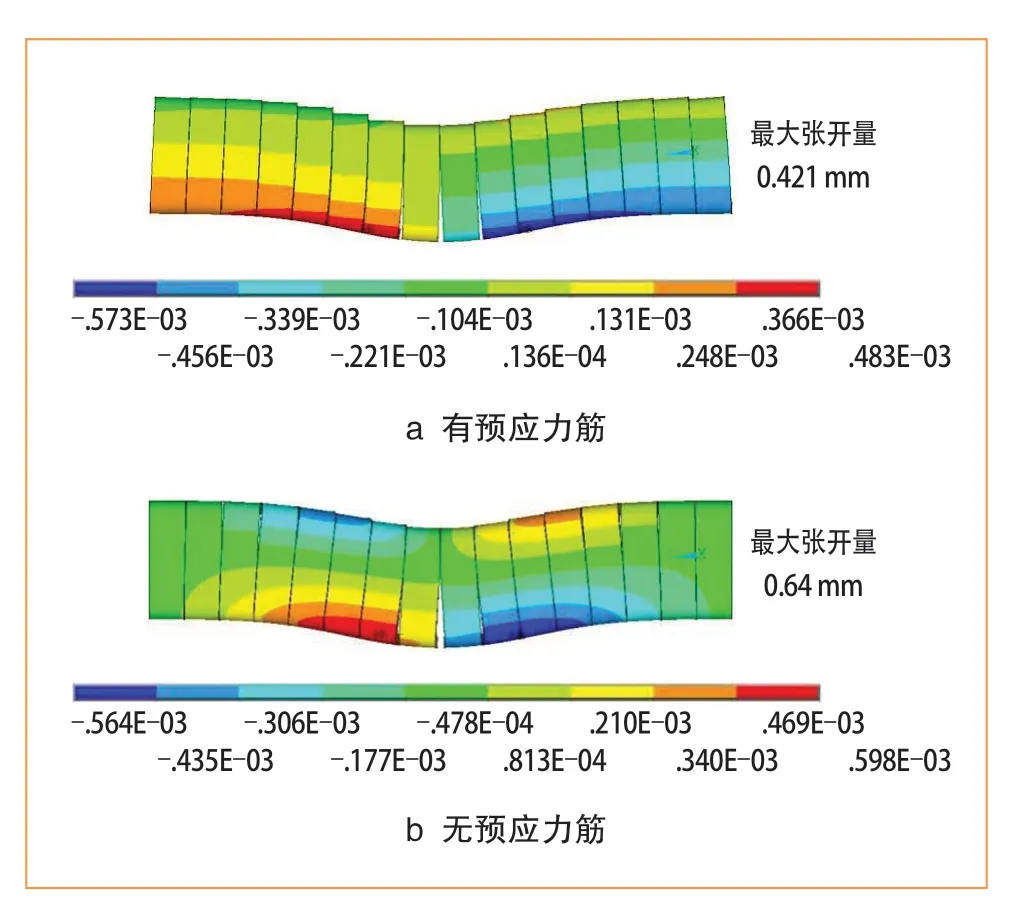

图4 给出了是否施作预应力筋2种情况下顶管沿Z方向的位移云图,可以看到,顶管管节Z向位移突变最大的管节为第7与第8管节、第8与第9管节以及第9与第10管节底部接头处。将施作预应力筋计算得到的管节张开量记录于表1,并绘制顶管底板张开量分布图,如图5所示,选择测线1、2、3分别研究7、8管节,8、9管节,9、10管节的接头底部张开量。

表1 顶管张开量 mm

图4 顶管Z方向位移云图(单位:m)

图5 有预应力筋顶管底板外轮廓测点的张开量

从表1所示的数据中可以看到,顶管施加预应力前后张开量最大位置均位于第8、9管节接缝处,且都主要位于接缝底部两端。图4中无预应力顶管的最大接缝张开量可达0.64 mm,而预应力顶管的最大接缝张开量则下降至0.421 mm,降幅达30%。此外,预应力工况下,第7、8管节间张开量和第9、10管节间张开量相较于第8、9管节间接缝的张开量较小,但仍超过限值,约为0.25 mm,且相较于无预应力工况有少量增加。

5 预应力量值对接缝张开量的影响分析

第4节的研究表明,在管节全长施加沿纵向的预应力后,管节的整体性得到了提升,但是顶管接缝最大张开量仍然超过控制限值0.2 mm。因此,本节通过数值模拟的方式对不同预应力量值下管节接缝的张开量进行研究,以期揭示预应力量值对管节接缝张开量的影响规律。

5.1 工况设计

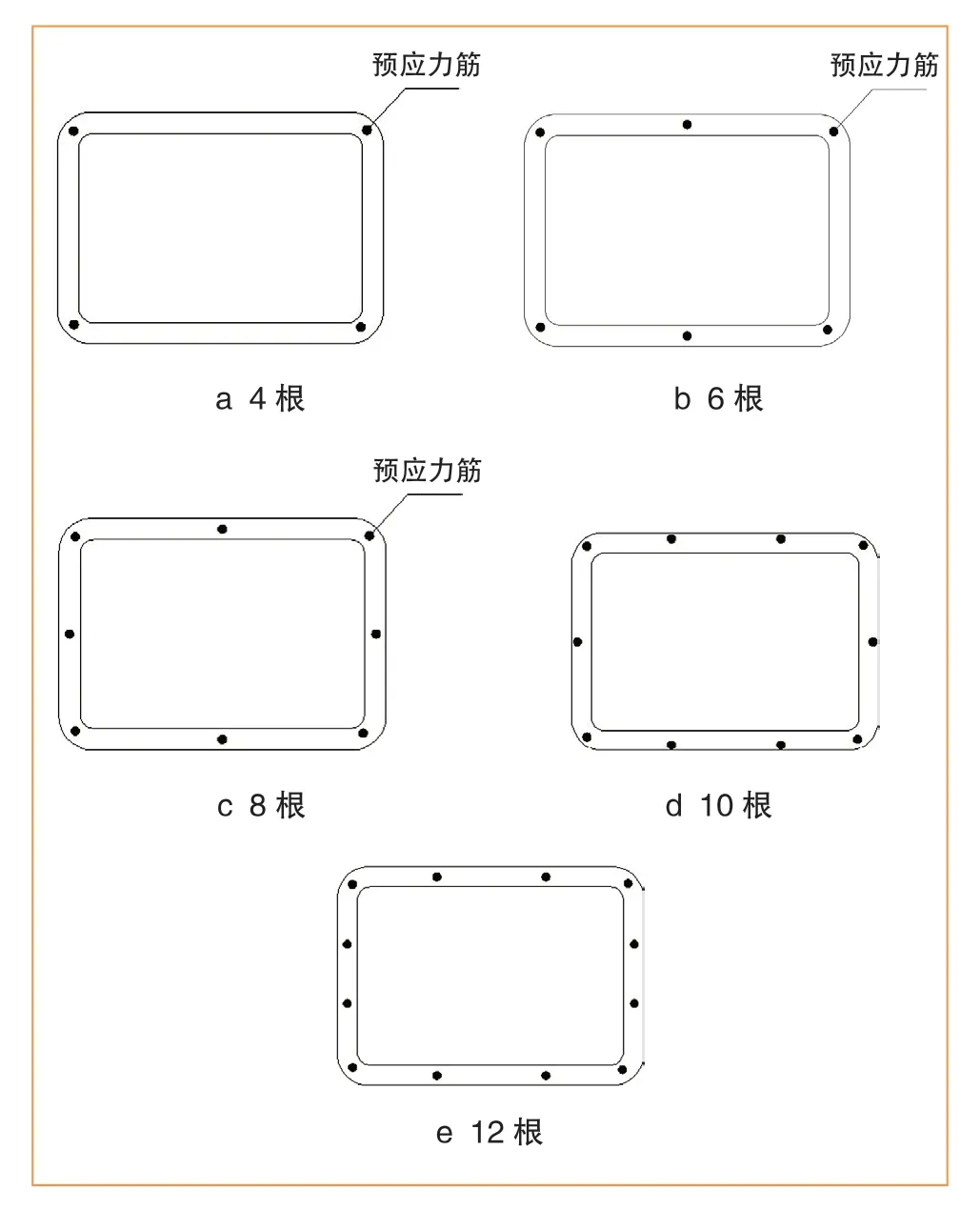

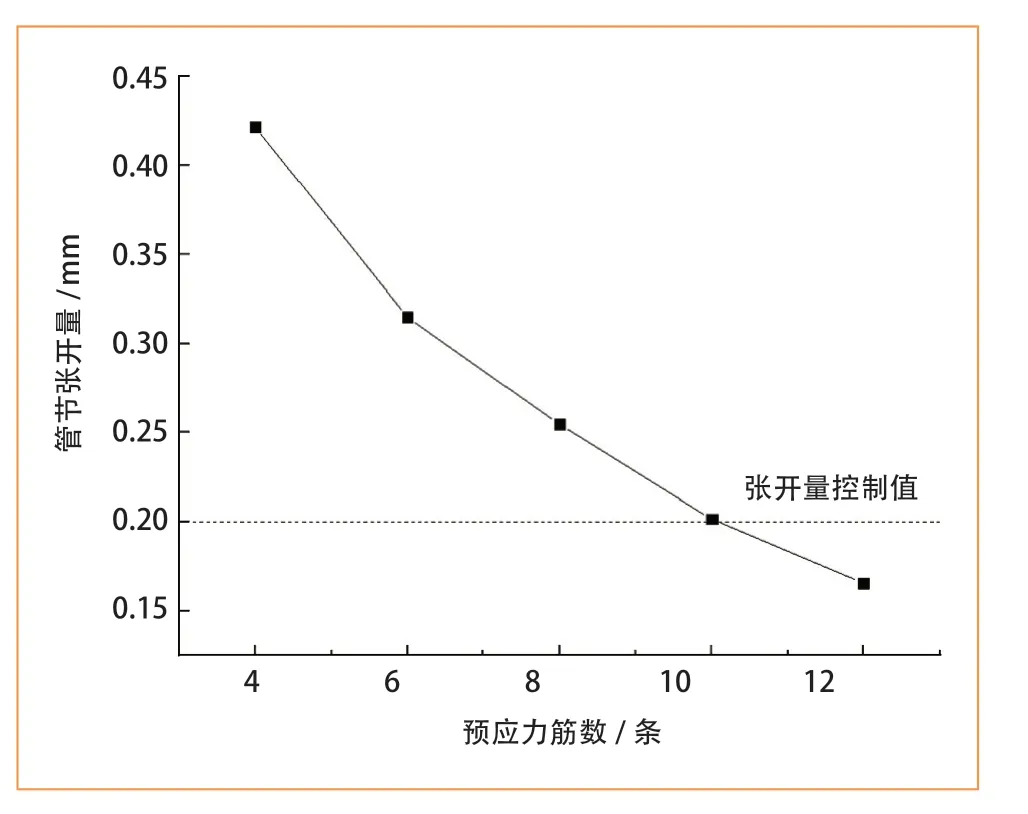

通过设置不同的力筋数来模拟不同量值的预应力,预应力筋布置图如图6所示,所设的工况具体如表2所示。其中不同工况下的预应力F,可结合力筋总横截面积A、弹性模量E、降温温度ΔT及热膨胀系数α通过式(2)计算得到。各种工况下预应力力筋均布置在距顶管外轮廓1/3厚度(15 cm)处。

表2 不同预应力筋工况设置 kN

图6 不同根数预应力筋布置示意图

5.2 不同预应力量值下管节纵向(Z 向)位移分析

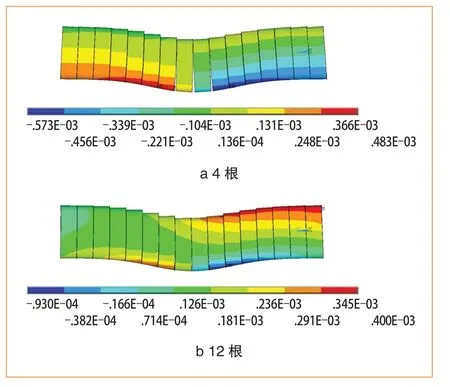

数值模拟结果如图7所示(图7中仅给出预应力筋数目为4根、12根情况下的位移云图),当预应力筋数目为4 根时,Z向最大位移为0.483 mm,而当预应力筋数目逐步增加至6、8、10及12根时,顶管Z向最大位移将逐步减小至0.431 mm、0.426 mm、0.399 mm及0.400 mm,这表明随着预应力的增加,顶管的Z向最大位移在不断减小。

图7 顶管Z向位移云图(单位:m)

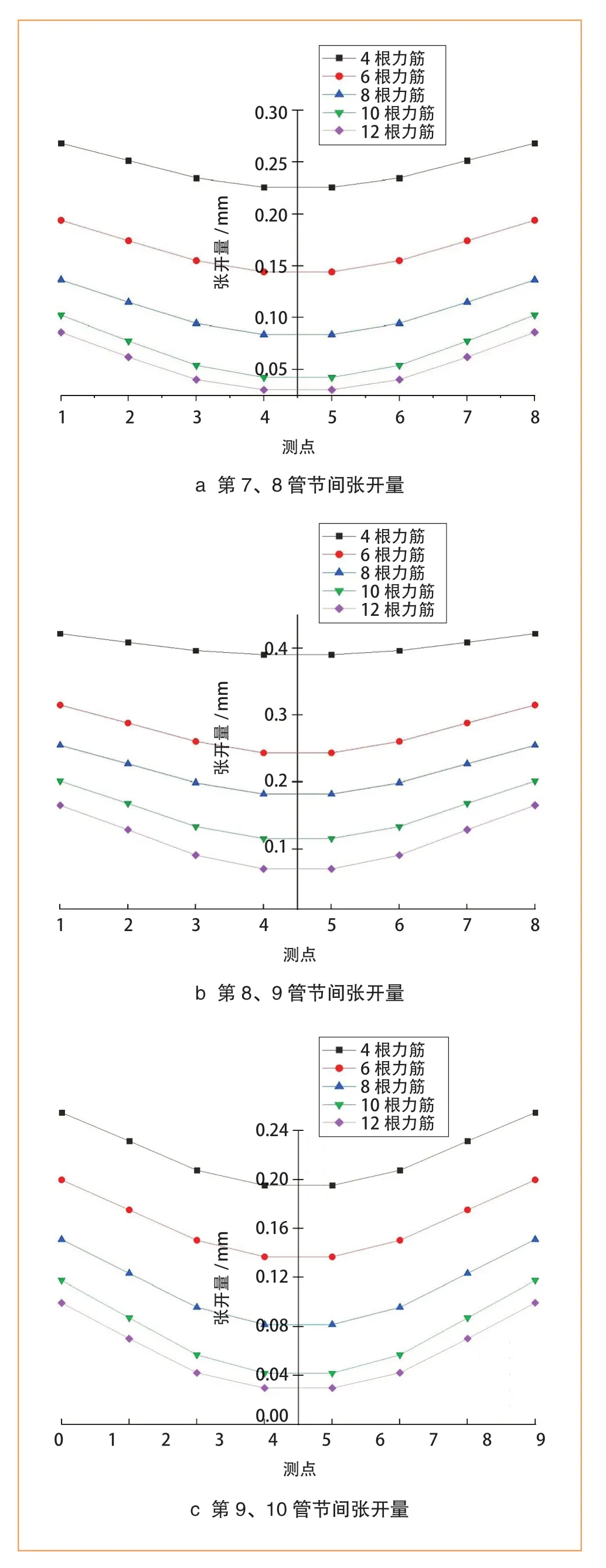

为进一步研究各预应力施加量值对顶管管节在不利荷载下接缝张开量的控制效果,将沉降最大位置及附近位置对应2管节间底板外侧测线位置处的张开量绘制成图,如图8所示。可以得到,各个管节间接缝张开量均在两端达到最大,且第8、9管节间张开量始终最大。随着预应力筋数目的增加,各个管节间张开量均在不断减小。当预应力筋数目达到6根时,管节接缝最大张开量仅0.315 mm;当预应力筋数目达到8根时,管节接缝张开量0.255 mm;当预应力筋数目达到10根时,管节接缝张开量0.201 mm;当预应力筋数目达到12根时,管节接缝张开量0.161 mm,此时管节间接缝张开量已满足0.2 mm的控制标准,因此,当地层最大沉降为2 mm时,设置12根预应力筋可使管节间接缝张开量满足相应的控制标准。

图8 张开量随预应力筋数变化图

管节接缝最大张开量随预应力筋数目变化曲线图如图9所示。随着力筋数目的增加,管节间接缝在逐渐减小,这表明力筋对控制管节间接缝张开量的效果逐渐增加。但接缝张开量的减小值并非与力筋数目呈线性关系,增加力筋数目带来的张开量控制效果在随着力筋数目的增加过程中呈逐渐减弱的趋势。

图9 最大张开量随预应力筋数目的变化趋势

6 预应力筋排布方式对接缝张开量的影响研究

6.1 力筋到管节中心距离的影响

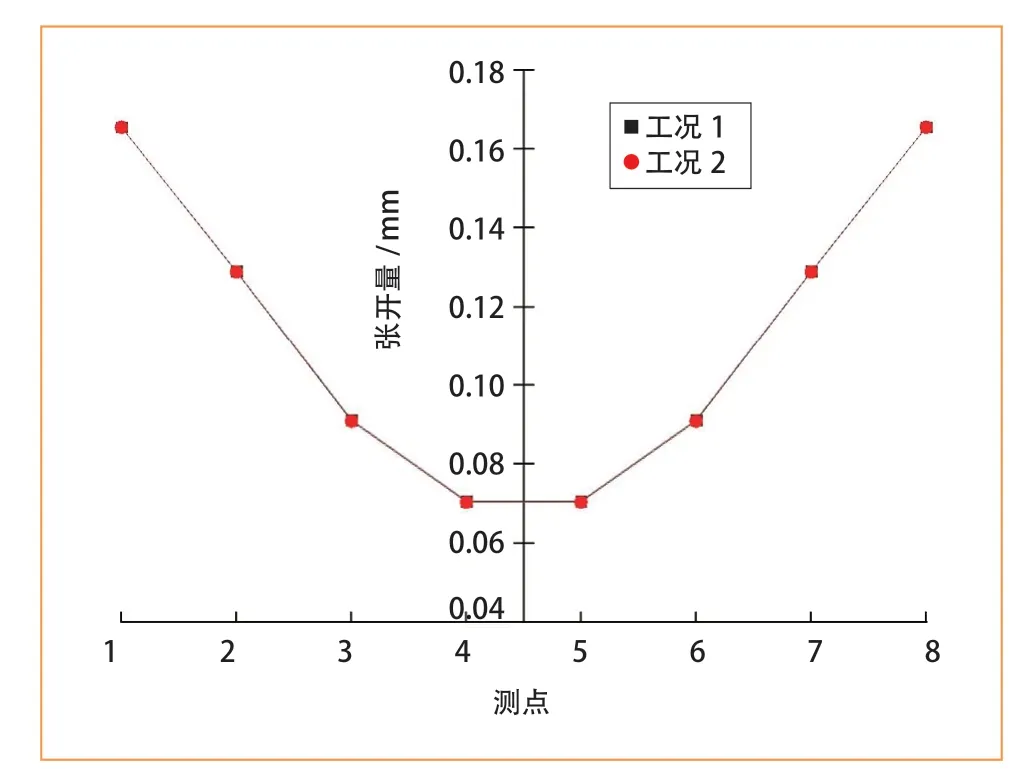

以预应力筋到管节中心距离为变量,对不同距离下预应力力筋在控制管节接缝张开量上的效果进行研究。在上节基础上,研究预应力筋靠管节内侧布置与靠外侧布置2种工况。其中,工况1中预应力力筋均布置在距顶管内轮廓1/3厚度(15 cm)处,而工况2中预应力力筋均布置在距顶管外轮廓1/3厚度(15 cm)处。2种工况下,预应力筋的数量均为12根,且力筋在横断面上的排布方式设置相同。

根据数值模拟结果,工况1与工况2的最大Z向位移都约为0.164 mm,2种工况下管节的Z向位移分布无明显差异。因各管节规律相近,仅分析第8、9管节间接口底部张开量,如图10所示,从中可以看出,工况1和工况2中各接头张开量几乎无明显区别,这表明预应力力筋与管节外表面之间的距离对顶管管节接缝张开量的影响并不明显。因此,从耐久性考虑,建议力筋布置在顶管管节衬砌厚度方向的中间1/3区域以内。

图10 第8、9管节接缝张开量

6.2 预应力筋排布方式的影响

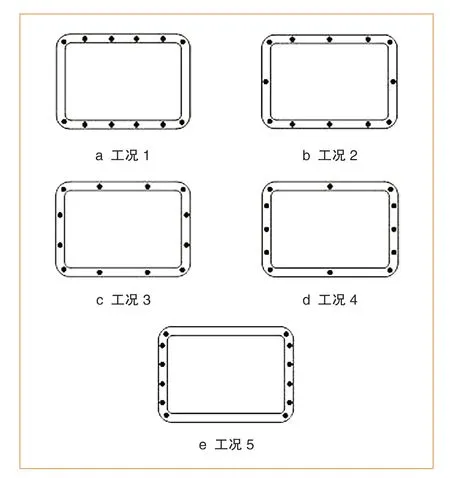

依据预应力筋对称布置原则设计了如图11所示的5 种力筋排布方式,并对它们在控制管节接缝张开上的效果进行系统研究。

图11 预应力筋排布工况设计

以工况3数值模拟结果为例,如图12所示,在所有考虑工况中,管节纵向位移分布及最大量值差距不大,其中工况3中最大纵向位移最小,为0.4 mm。

图12 Z向位移云图(工况3) (单位:m)

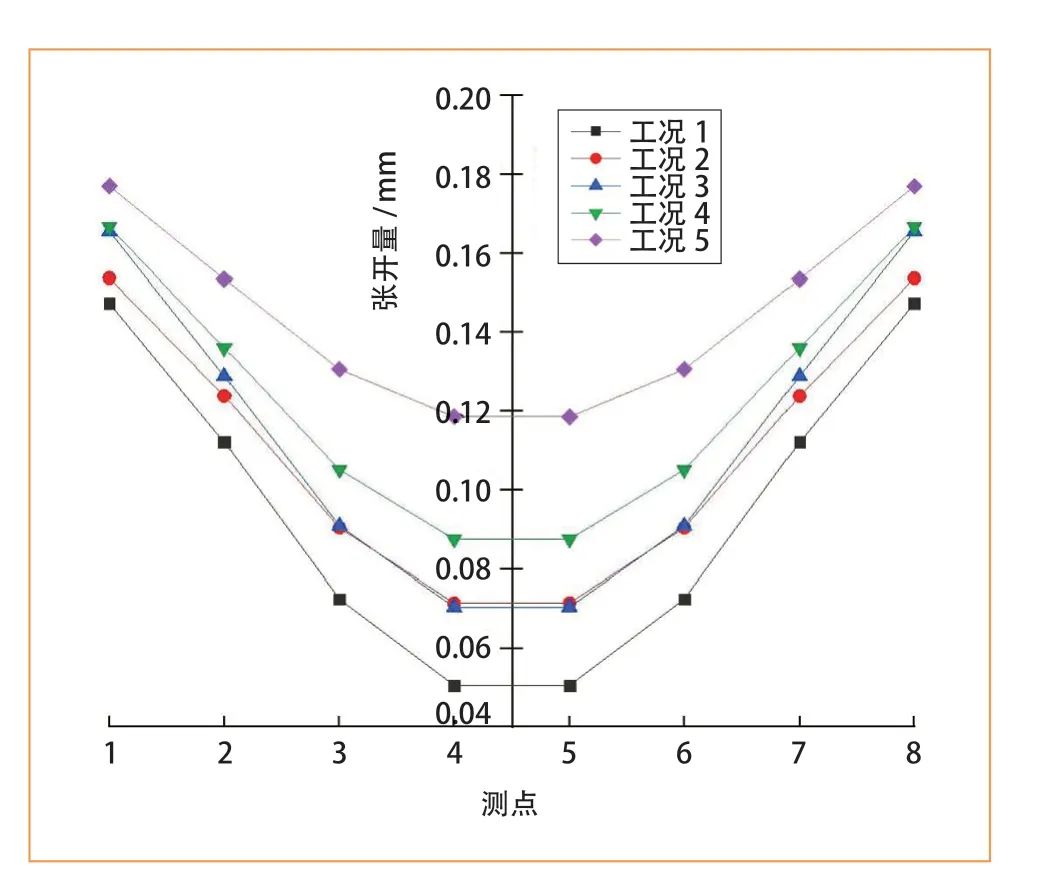

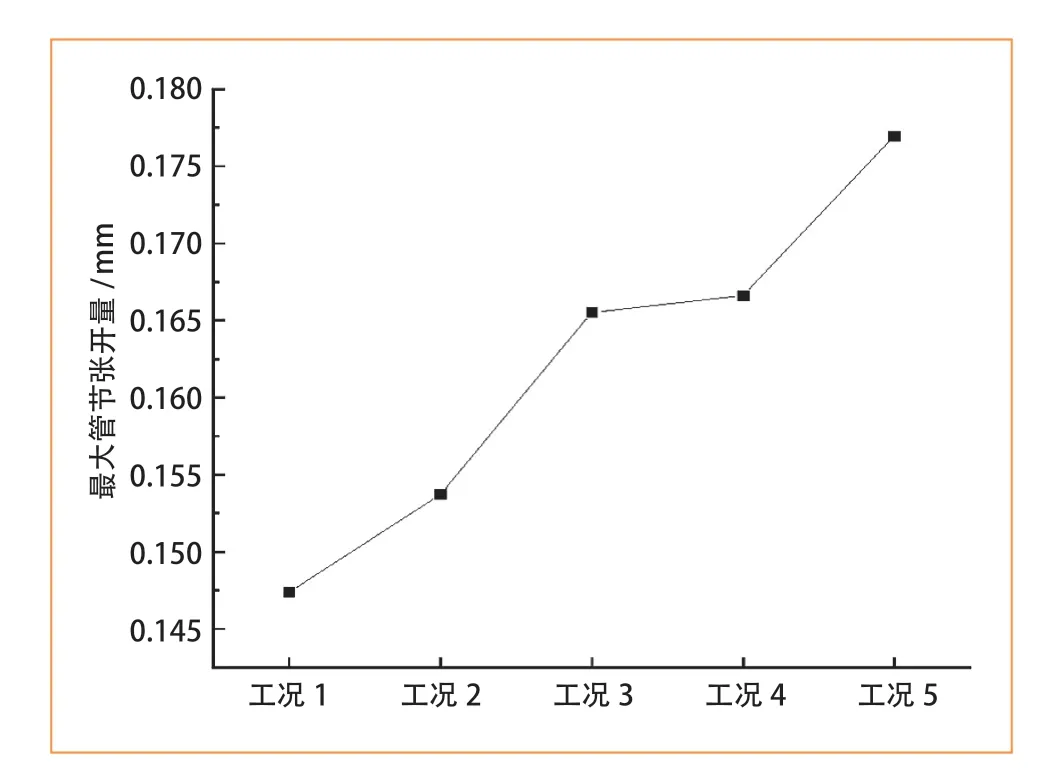

对管节接头底部张开量进行统计,第7、8管节,第9、10管节间张开量在5种工况下变化并不明显,因此不着重分析。不同工况下第8、9管节底板外轮廓测线上的张开量分布如图13所示。具体而言,第8、9管节接头各测点在工况1下张开量均为最小;在工况5下张开量均最大;在工况3下,第8、9管节间测点3~测点6处张开量与工况2相近,而测点1和测点8处张开量与工况4相近。

图13 管节接缝张开量

统计不同工况下管节接缝最大张开量并将其绘制成曲线,如图14所示。根据图14将各工况按管节接缝张开量控制效果进行排序,可得效果从好到差依次为:工况1>工况2>工况3>工况4>工况5,其中工况1的最大张开量最小,仅为0.147 mm,而工况5的最大张开量最大,可达0.177 mm。结合工况中力筋分布情况以及图14中最大张开量的变化趋势,可以得知,相同预应力下,预应力筋分布在管节顶部与底部对控制管节在土体沉降作用下的张开效果更好。

图14 不同工况下的管节接缝最大张开量

7 结论

本文针对顶管隧道服役期间在不利荷载作用下相邻管节接缝可能出现过大张开的缺点,提出了通过钢绞线对顶管全长施加预应力以控制顶管管节接头处张开变形并提升顶管整体性的解决方法。通过上述研究,可以得到如下结论。

(1)相较于无预应力的情况,采用预应力接头技术后,相同土体沉降下管节接缝张开量将明显减小,且量值的减小幅度将随着所施加预应力量值的增加而逐渐降低。因此,对管节施加一定量值的预应力,可以期望管节在一定量值的土体不均匀沉降作用下仍可保证管节接头处的张开量满足防水控制标准。

(2)对于顶管承受不均匀土体沉降的情况,将预应力锚索主要排布在顶板以及底板中,可以更为有效地控制管节接头处的张开变形。

(3)预应力锚索在管节厚度方向上的施设位置对控制管节接头张开变形效果的影响并不明显,为了方便施工并保证锚索的耐久性,宜将预应力锚索布置在顶管管节衬砌厚度方向的中间1/3区域以内。

(4)实际工程中结构施加的预应力大小由力筋伸长率以及力筋总横截面积所控制,在每根预应力筋伸长率一定的情况下,所需要的预应力越大,意味着所需的预应力筋消耗越多、耗费的成本也越大。因此,若需采用预应力顶管技术来提升顶管的整体性,施加在顶管上的预应力量值应在满足不利荷载作用下管节接缝张开量控制要求的前提下,考虑经济成本择优确定。