煤矿井下采选充采一体化技术及在工程中的应用

2023-09-21董易鑫

董易鑫

(铁法煤业(集团)有限责任公司小康煤矿,辽宁 调兵山)

在放顶煤开采技术应用、薄煤层开采量增大的情况下,工作面煤层顶及夹板处矸石量增多,导致原煤中混合矸石量较以往有所增加。传统未经分选直接向地面运送原煤,再由煤厂实施排矸作业的工作方式导致地面矸石大量堆积[1]。而建筑下、铁路下、水体下压煤现象的存在导致煤矿无法完全开采且存在地表沉陷隐患,为解决这些问题,需要引入煤矿井下采选充采一体化技术。

1 工程概况

某矿业集团下属分公司具有大型生产矿井,年产能为400 万t,矿井井田面积为37 km2的矿井井田。矿区煤系地层厚度较大,总厚度达508 m。可采煤层层数分别为5 层、8 层、9 层与12 层,各层厚度均值为18.8 m。目前,该煤矿常用的采煤工艺主要有两种,一是综采,二是综放。分析充填采煤区的地质条件发现,该区地层倾角呈北部小、南部大的分布趋势,充填区地形向南倾斜,煤层倾角为近水平+缓倾斜煤层形式。此外,充填区地表密集大量建筑物,存在显著的压煤问题,剩余可采储量中,压煤比例约为80%,且该矿区地表矸石堆放量较大。为保障煤矿开采的完全性、高效性与生态性,需要引入煤矿井下采选充采一体化技术实施煤矿开采作业。

2 井下采选充采一体化系统布置

2.1 井下煤矸分选系统布置

2.1.1 直接布置方式

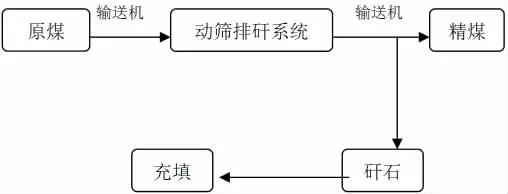

由于502、5021 两个煤仓均分布于井底车场周边,需要承担周边三个煤源的煤矸分选任务,因而需要在两个煤仓中间的联络巷中布设煤流矸石分选系统[2]。本工程煤流矸石分选系统设置时需挖掘6 条巷道及7 个硐室,并应设置3 个溜煤眼、1 个矸石仓及13 个交叉点,且动筛跳汰机硐室、高频脱水筛硐室应具备充足空间,因此应直线布设502 及5021 原煤运输巷,并使动筛跳汰机硐室与运输巷保持垂直,以降低硐室断面大小,提升煤矸石运转便利性。此种布置方式能削减中间环节,布置操作相对便利,可减少新巷道与硐室开挖工作量,减少造价成本。但此布置方式可能出现跳汰分选系统干扰原有煤炭运输系统的情况,为避免煤矸分选系统因故障造成系统运行中断,需要选用性能优越的煤矸分选设备,并加强系统运行管理。井下煤矸分选系统直线布置方式见图1。

图1 井下煤矸分选系统直线布置方式

2.1.2 辅助布置方式

为确保煤矸分选系统运行的便利性,该煤矿公司需在直接布置的基础上,结合应用辅助布置方式,以连接煤矸分选系统与原有运输系统,为煤矸石运转一体化开展提供便利。需要在井底车场、主采区原煤运输巷道处,再挖出一条动筛跳汰分选巷道,并于其旁边开挖硐室,使此巷道及硐室分别与原运煤巷道垂直相交或倾斜相交,独立布设井下煤矸选及原煤运输系统,以分选巷道及硐室作为井下煤矸分选系统的布置区域。虽然重挖分选巷道及硐室会增大施工成本,但可为煤矸分选系统故障后维修及日常管护提供便利,且不会对原有运输系统产生干扰。同时,需在精煤胶带机巷附近设置脱水筛硐室,且滚轴筛硐室应设置于原有煤仓附近,并且二者之间应保持垂直,以免滚轴筛硐室运行时导致原煤仓壁遭到破坏。井下煤矸分选系统辅助布置方式见图2。

图2 井下煤矸分选系统辅助布置方式

2.2 井下充填采煤系统布置

以8 煤层首采工作面T3281N 系统为例,该系统的工作面面长度及推进长度分别是120 m 与308 m,需在T3280N 系统乙边眼设置本系统的风道,与T3281 系统风道之间应预留宽度为4 m 的煤柱,并挖出387 m 巷道,还要在T3280 甲边眼处设置T3281N溜子巷开口,溜子巷掘进长度应为343 m。此外,要在T3280 乙边眼以外345 m 及35 m 处分别设置切眼及停采线。

2.2.1 地面运输系统

地面运输系统布置时,应在主井与副井附近分别设置装载机、胶带输送机、筛分机、破碎机四部分结构。其中装载机用于装载矸石,之后向胶带输送机上运送。而胶带输送机负责地面上矸石的持续、快速运送,且要在地面上设置皮带走廊,用于保护地面胶带输送机运送过程,降低外界其他因素干扰。筛分机则用于筛分胶带输送机输送的不同粒径矸石,之后利用破碎机破碎处理粒径大小高于投料要求的矸石,最后再向投料系统中投入矸石[3]。

2.2.2 投料系统

投料系统需要设置于地面与井下之间,以井下煤矸分选系统为起点,沿线经过矸石仓、矸石集中运输巷、溜矸眼、T3280 乙边眼、T3281N 溜子巷,最终以T3281N 溜子巷充填工作面为终点。地面上的原始矸石在筛分破碎处理之后,从地面运输系统运送至投料井井口,再向投料系统中投入,矸石通过投料井落到井底,在井底缓冲装置缓冲后进入井下矸石储料仓,充填采煤工作面作业时,从料仓下方给料机释放矸石,再经过井下巷道中的胶带输送机运送到充填采煤工作面用于填充。

2.2.3 井下运输系统

井下运输系统主要用于将矸石从投料井运送到井下,之后采用运输皮带将矸石运送到充填采煤系统的充填作业面。本煤矿工程中,运料系统以8 号井为起点,经过508 大巷、T3280 乙边眼,再通过T3281N溜子巷,最后以T3281N 充填工作面为终点。井下运输系统同样以胶带输送机运料,以便为充填采煤提供充足的充填石料。而运煤系统则以T3281N 充填工作面为起点,通过T3281N 风巷后,经过T3280 甲边眼及8煤层集中运煤巷,再经由5021 煤仓、九号井抵达地面。

2.2.4 工作面充填采煤作业系统

充填采煤作业系统由两部分工作而构成,一是前部采煤工作面,二是后部充填工作面。此系统设置时,要架设好具有后部夯实装置的充填采煤液压支架,以便为采煤作业顶板起到支护作用,提供充填作业空间,夯实装置则可将充填后的矸石压实挤密。需在液压支架后顶梁下方悬挂充填输送机,用其向充填空间中填放矸石。此外,应在运矸输送机及多孔底卸式刮板输送机间设置自移式充填料转载机,用于转移矸石。

3 煤矿井下采选充采一体化技术

3.1 井下煤矸分选技术

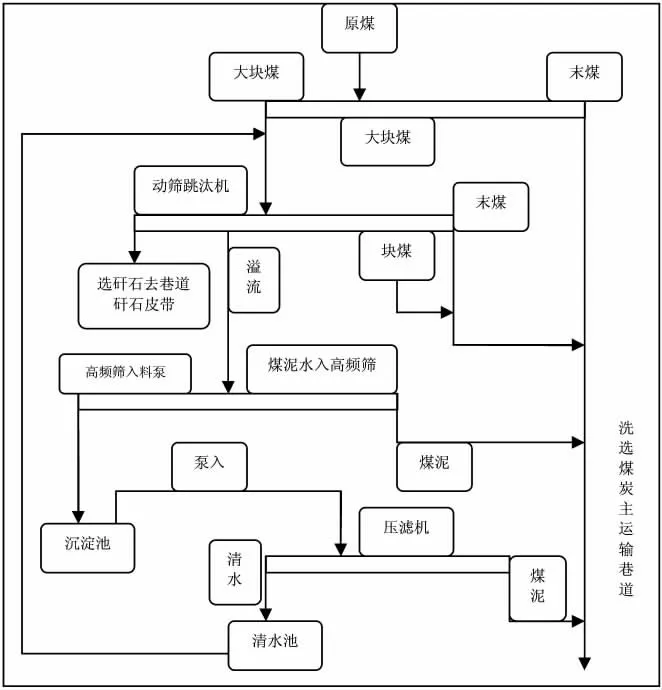

井下煤矸分选需要应用两种工艺技术,一是跳汰排矸技术。二是煤泥水处理技术。分选煤矸时,先对原煤进行去杂处理,原煤进入筛分机后,粒径不高于5 cm 的透筛物掉落到末煤输送皮带上,再经过分选主运输巷道输送至煤仓,粒径高于5 cm 的原煤则被分到煤矸分选入料输送皮带上,向动筛跳汰煤矸分选机运送,分选后的矸石及精煤经由物料提升刮板机向矸石或精煤运输皮带运送,最后由高频筛料泵向煤泥水处理系统泵送,经过高频筛分及脱水处理后,得到的细煤再次落到末煤输送皮带上,经过过滤的煤泥水流则向清水池流入,以便再次分选使用。井下煤矸分选处理工艺见图3。

图3 井下煤矸分选处理工艺

3.2 井下充填采煤技术

井下采煤时,采用的是走向长壁采煤法,利用双滚筒电牵引采煤机割煤,以三角煤端部作为进刀口,斜切进刀,切割深度为60 cm,割煤时可保证工作面端部煤壁的顺直性,且可实现长时间割煤,能够提升开采质量[4]。矸石充填时,需要联合应用多孔底卸式输送机及夯实机实施充填作业。利用带式输送机输送矸石,再转至充填物料转载输送机上,最终向多孔底卸式充填输送机运送,从卸料孔投入矸石并使之抵达采空区,填充后采用夯实机对填充区进行夯实处理,填充至顶部即可。

4 技术应用效果分析

4.1 矸石充填效果

本煤矿工程在充填T3281N 工作面时实施了夯实效果监测,在倾斜方向上共布设了12 台监测仪,得到了各夯实机的平均夯实力(见表1)。根据表1 数据显示,夯实机夯实力均值最低值为3.37 MPa,最高值为10.07 MPa,平均夯实力为5.82 MPa,此夯实力数值与规定充填夯实相求相符,说明采空区充填效果理想,充填质量较佳。同时,本煤矿工程对充填采煤期间充填矸石量及采煤量进行了统计,得出了该工作面开采时的充采质量比变化均值为1.32,比设计值1.28 略高,说明取得了相对理想的充填效果,充实率高于标准值85%[5]。

4.2 煤矸分选情况

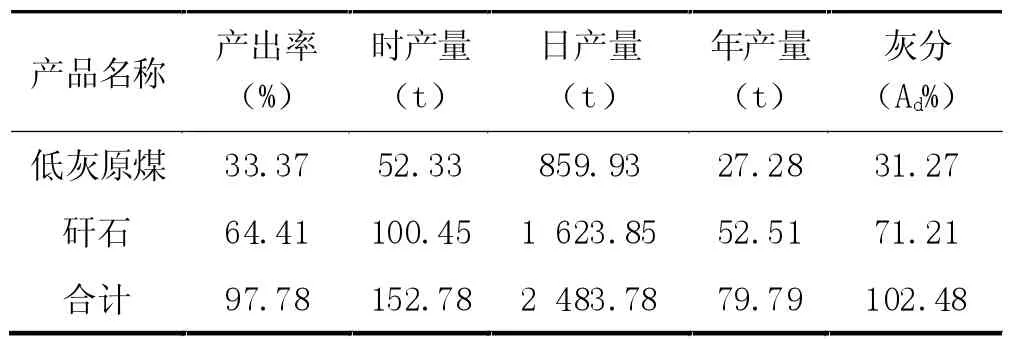

该煤矿的煤矸分选系统年处理矸石量为82 万t,分选效率为90%,井下煤矸分选产品质量平衡参数见表2。而采空区的年矸石处理量为65 万t,其中,首采工作面开采出的压煤资源总量为23 万t,共填充了30.4 万t 矸石,经计算,采充比均值为1.32:1。

表2 井下煤矸分选产品质量平衡参数

4.3 地表沉陷情况

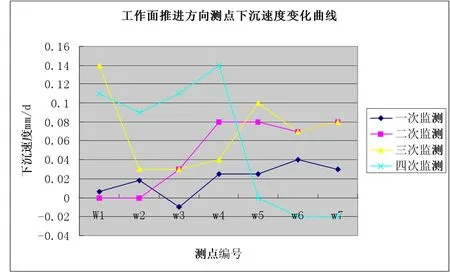

通过对采空区实施地表观测发现,充填开采同时工作面呈慢速下沉趋势,下沉量介于1.6 cm~1.8 cm之间,并且下沉速度相对均匀(见图4),未超出地表建筑物变极限值,没有出现明显裂缝,说明矸石充填对地表移动变形起到了良好的控制效果。

图4 工作面推进方向测点下沉速度变化曲线

结束语

为解决煤矿“三下”压煤问题,降低对生态环境的破坏,文章提出了基于煤矿采选充采一体化技术模式,采用直接布置与辅助布置相结合的方式,构建井下煤矸分选系统,合理设置了地面运输、投料、井下运输、工作面充填采煤作业四个系统,引入了跳汰排矸、煤泥水处理两种井下煤矸分选技术,并采用走向长壁采煤法实施井下充填采煤作业。经监测分析发现,此技术取得了良好的充填及煤矸分选效果,有效控制了地表移动变形,验证了此技术在煤矿采空区开采中的应用价值。