重载变排量液压行走系统功率特性仿真及实验

2023-09-21原慧军宋宇航张利军

原慧军,宋宇航,张利军

(1.山西机电职业技术学院电气工程系,山西 长治 046011;2.山东农业大学信息科学与工程学院,山东 泰安 271018;3.中信重工机械股份有限公司,齿轮装备研究所,河南 洛阳 471033)

1 引言

随着我国经济发展与城市化进程的加速,各类基础设施也得到了广泛建设。为适应多种类型施工保养任务的使用要求,滑移装载机其具备结构占用面积小,操作方式可灵活调节,针对各类不同工作装置都可以满足使用要求的多项优点[1-2]。由于国外对此类设备的开发较早,这对整体行业造成了明显竞争。大部分国内企业设计滑移装载机时,只考虑整车结构的静态系统指标,缺少整车动态性能方面的研究内容[2],降低了发动机与液压驱动功率之间的相互匹配性能,这使得单位功率需要消耗大量燃油,对整体动力系统技术提升也具有明显制约作用。文献[3]同时选择Matlab/Simulink软件进行轮式装载机的仿真测试,重点分析了典型工况下整机能量的变化特征;文献[9]通过实验测试了液压挖掘机在运行过程中引起能耗的各个因素及其作用机制,之后进一步提出了更高效的模糊控制算法。对于实际工程应用来说,需要对整机节能效果进行严格控制并尽量降低排放,使发动机的动力输出性能获得显著提升,并且进一步优化燃油的经济性[10-12]。考虑到当前大部分研究人员进行功率匹配时基本都是从发动机动力性能与液压泵输出状态方面实施优化改进,缺少整车外部负载方面的研究工作。针对滑移装载机结构控制开展深入探讨,并从动力学原理层面开展了整机结构的运行控制与功率分析,之后建立了由多物理场组成的动力模型,分别测试了整机运行不同工况下的轮地负载变化特征,将仿真数据跟理论结果实施了对比,由此实现液压系统和发动机之间的功率匹配优化效果。

2 行走液压系统原理

本实验使用的静压驱动系统组成结构,如图1所示。可以看到,该系统的运动变量泵1、6 按照同轴的位置关系组成串联结构,通过行走先导阀共同完成变量缸的位置调控功能,通过上述控制方式使变量泵获得不同的排量,使滑移装载机达到设定的运动速度和转向[13]。

图1 运输车液压驱动结构示意图Fig.1 Schematic Diagram of Hydraulic Drive Structure of Loader

滑移装载机进行运行控制时是利用行走液压系统来达到控制驻车、行走、马达切换、补油各工序的控制过程。进行双速马达切换操作时指在合适路面状况下,通过滑移装载机调控两侧马达来达到所需排量大小,实现运动控制功能:当整车处于复杂路面工况下时,马达开始进入大排量的状态,此时行走马达保持低转速状态,而扭矩则达到较高值;当整车在平坦路面上行驶时,马达保持较小的排量,行走马达保持较高的转速,扭矩处于较小的输出状态。

行走液压系统的低压侧通过补油系统获得所需油液,该系统组成部分总共包含补油泵、单向补油溢流阀、DA阀,使油路中保持相对稳定的压力,再通过设置发动机转速参数使行走变量泵获得不同的排量,确保发动机可以与外负载之间保持良好匹配性。

3 功率分析

建立整车功率模型时,假定车辆运行于平整硬化的均匀地面上;同时忽略离心过程造成的作用;所有车轮受到径向载荷的大小都相同;只分析轮胎静止时的径向变形过程。

运输车运动学过程示意图,如图2所示。从图2中可以看到滑移装载机进行实际行驶控制的过程,主要包括三种轮胎运动形式:第一种形式是沿整车的前进方向出现组织滑移;第二种形式是以接地O作为支点的转动过程,第三种形式是沿垂直前进方向出现侧向滑动的情况[13]。

图2 运输车运动学分析Fig.2 Kinematic Analysis of Loader

(1)处于直线运行状态下时,车轮发生前进方向上滑移的状态,根据下述式子计算车轮速度:

(2)进入转向过程时,如果此时轮胎侧向力Fs低于地面附着载荷,通过下述表达式计算车轮速度:

(3)当转向期间轮胎侧向力Fs比地面附着力更高时,车辆发生了侧滑,通过以下式子计算车轮运动速度:

式中:Vzx、vyx—左边、右边轮胎出现侧滑时对应的速度;vzy、vyy—左侧以及两侧轮胎在运行阶段形成的线速度;ωz—在接地点O作为中心位置对应的车轮角速度;B—轮距;v—前进速度;vx—沿侧向产生的滑动速度;R—转向过程的半径尺寸。

4 方案

4.1 仿真分析

构建仿真模型时采用AMESim以及VirtualLab二个软件共同完成仿真建模过程,由此达到同时进行液压与行走系统的联合仿真,能够准确获得整车行驶的功率变化数据。行走液压系统的模型结构,如图3所示。

图3 行走液压系统仿真模型Fig.3 Simulation Model of Walking Hydraulic System

本实验对直线运行状态的滑移装载机进行了工况分析,其中,载荷大小保持1.2t的恒定值,发动机转速2400r/min,前进先导阀接收外部阶跃信号后,变量泵迅速到达最大排量,前期波动结束后,先导阀位移阶跃达到接近0的状态,依次建立整车的启动、运行和制动过程的仿真模型,获得的测试结果,如图7所示。

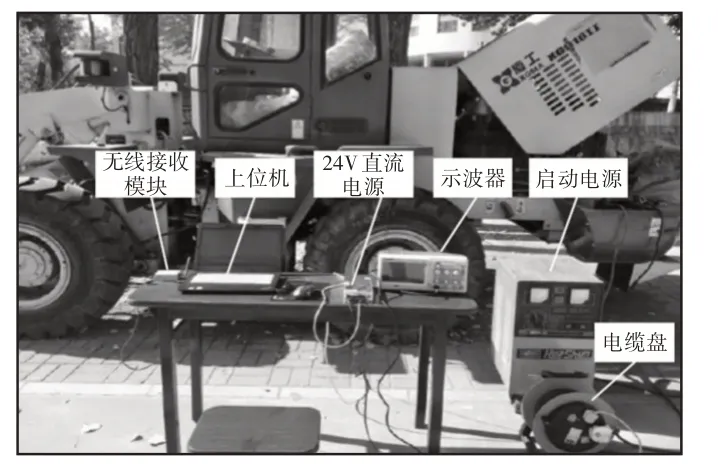

4.2 实验研究

在行走液压系统中安装压力检测装置进行系统压力测定。依次对变量泵进出口、变量油缸与补油泵进行压力测试。每个样车的测试点位,如图4所示。P1属于右侧变量泵沿前进油路设置的压力测试部位,P2为右侧行走变量泵后退阶段的测试部位,P3属于左侧行走变量泵处于后退阶段的压力测试部位,P4属于左侧行走变量泵位于前进油路上的压力测试部位,P5是设置在补油泵出口处的压力检测位置,P6是设置在前进方向上的左侧行走变量泵压力检测部位,P8是设置在前进油路上位于右侧行走变量泵的活塞压力测试部位,P9是右侧行走变量泵处于后退阶段的活塞压力检测点。本次测试得到的各项参数,如表1所示。

表1 直线行驶下仿真与实验结果对比Tab.1 Comparison of Simulation and Experimental Results in Straight Line Driving

图4 行走液压系统传感器安装布置图Fig.4 Installation Layout of the Sensor of Walking Hydraulic System

根据表1发现,通过仿真模型计算得到的直线行驶工况与实际测试结果形成了基本一致的变化趋势,只在具体数据方面存在小幅偏差。测试获得的系统启动压力最大值与油路压差相对仿真结果更小。引起上述结果的原因是当前在轮胎制造领域还没有确定公认的国家规范标准,无法实现出厂过程的统一检验,由此导致开展仿真测试期间,如果只按照汽车制造标准参数确定的轮胎刚度跟真实性能参数之间存在明显偏离。

从总体层面进行分析可知,仿真结果对于直线行驶工况具有良好的反馈效果,并跟实验结果形成了良好一致性,通过验证发现,建立的仿真模型可以达到分析精度的条件。

5 结果分析

5.1 直线行驶

对滑移装载机在启动期间进行测试的结果,如图5所示。其中,发动机功率为58kW 额定值;到达匀速阶段时,发动机保持16.7kW的功率,与初始功率相比发生了明显减小,同时左、右侧运动系统功率为4.12kW。到达制动阶段后,发动机受到变量泵的载荷作用出现反向旋转,系统处于负功率输出状态。

图5 直线行驶液压系统功率特性Fig.5 Power Characteristics of Hydraulic System in Straight Line Driving

5.2 单边转向

测定了滑移装载机以单边转向运行的整车功率,将滑移装载机设置在空载运行状态,发动机转速为2400r/min的固定值,通过仿真测试获得单边转向液压系统功率分布结果,如图6所示。经测试可知,发动机功率为33.2kW,位于外部区域的变量泵功率25kW,系统运行功率与补油功率分别为0.58kW与1.7kW。

图6 单边转向液压系统功率分布Fig.6 Power Distribution of Single Side Steering Hydraulic System

对图6进行分析可以发现,在单边转向过程中,内侧车轮马达存在一定程度的泄露,进入前向滚动的阶段后,内侧车轮变量泵受到马达作用产生高压油液,柱塞泵中产生了一定比例的寄生功率。

5.3 双边转向

利用构建得到的仿真模型测试了滑移装载机双边转向时的整车功率变化情况,这时发动机保持额定转速,经仿真测试得到双边转向液压系统功率分布曲线数据,如图7所示。

图7 双边转向液压系统功率分布Fig.7 Power Distribution of Bilateral Steering Hydraulic System

对图7进行分析可以发现,处于双边转向阶段的发动机功率输出值为58kW;同时左、右两侧行走变量泵功率依次等于26kW和23kW,形成了稳定的泵压差。并且在滑移装载机匀速双边转向的过程中,内外侧车轮承受的转向阻力也存在差异,可以在不同工况下都保持良好行驶状态。

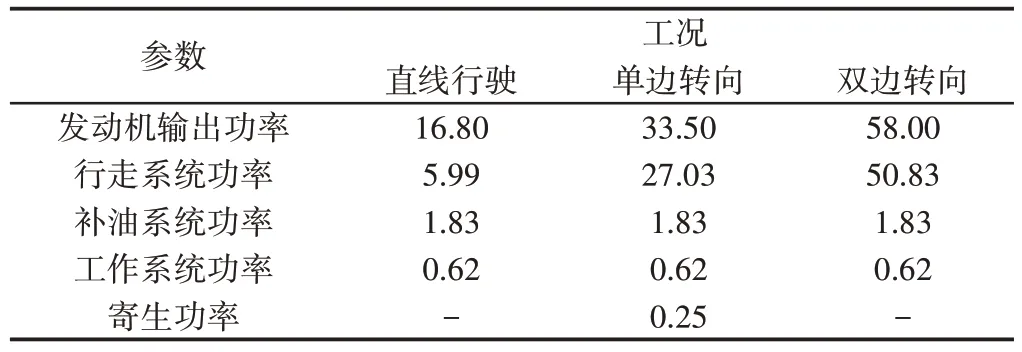

设置典型工况时,随着转向半径的减小,行走液压系统需克服更大阻碍作用,运行功率也明显提高,如表2所示。处于单边转向状态下的内侧车轮进入制动过程,内侧车轮变量泵出现了寄生功率,这跟理论分析结果一致。

表2 液压系统输出功率统计Tab.2 Output Power Statistics of Hydraulic System

6 结论

(1)直线行驶到达制动阶段后,发动机受到变量泵的载荷作用出现反向旋转,系统处于负功率输出状态。

(2)在单边转向过程中,内侧车轮马达存在一定程度的泄露,进入前向滚动的阶段后,内侧车轮变量泵受到马达作用产生高压油液,柱塞泵中产生了一定比例的寄生功率。

(3)处于双边转向阶段的发动机功率输出值为58kW,形成了稳定泵压差,在不同工况下都保持良好行驶状态。随着转向半径的减小,行走液压系统需克服更大阻碍作用,运行功率也明显提高。