超声辅助电镀的仿真与实验*

2023-09-20王文亚傅波黄清宇

王文亚 傅波 黄清宇

(1 电子科技大学成都学院 成都 611731)

(2 四川大学机械工程学院 成都 610065)

(3 成都工业职业技术学院智能制造与汽车学院 成都 610213)

0 引言

随着世界制造业的中心逐步向国内转移,制造业的机械设备也必须向高科技、高质量方向发展,因此人们对设备的寿命和可靠性提出了更高的要求。电镀可以提高产品表面的质量,起到防腐与耐磨的作用,因此探索提高镀层质量的方法非常重要。超声辅助电镀作为一种新的电镀工艺,近年来国内外学者对其研究十分活跃。通过将超声波引入到电镀过程中,利用超声的空化作用和搅拌作用来影响电镀的扩散、电迁移与化学传质过程,为电镀质量的提高提供了一种新的途径。

近年来,国内外学者对超声辅助电镀进行了一系列的研究。Behera等[1]在同一基底上不同温度下电镀纯铜薄膜,来研究电镀纳米复合材料的沉积温度。温度在15°C,并在无声和超声波搅拌条件下进行比较。从结构和显微图形分析可以看出,在超声波作用下,石墨烯在铜基体中的分布更好。Sassi等[2]在超声波和连续流动钛纳米流体作用下,在多孔基底上成功电镀纳米复合Ni-Cr 合金,并通过激光轮廓仪的测量,98%的孔隙已经填满。超声的加入也提高了结晶速度与耐腐蚀性。李家明等[3]对比了常规电镀和超声电镀制备Cu-ZrO2复合镀层实验,结果显示:超声电镀Cu-ZrO2复合镀层的晶粒较细、组织较致密,明显优于常规复合镀层。徐火平等[4]在印制板电镀铜和化学镀铜过程加入了超声波,对电镀过程的结果和性能进行了研究,结果显示,超声的加入可以提高电镀铜与化学镀铜的沉积速率。龙琼等[5]在循环镀液超声波作用下,采用双脉冲电镀法制备Fe-Si 复合镀层,结果表明,当镀液颗粒质量浓度为50 g/L、平均电流密度为2 A/dm2、脉冲电流频率为100 Hz 条件下,镀层硅质量分数达9.67%,镀层表面平整光滑。

对国内外相关研究的分析可知,多数学者的研究重点是直接进行电镀实验,对比加与不加超声波来观察镀层的宏观状态,对超声电镀产生的影响有较好的参考价值。本研究主要是从超声电镀机理进行理论分析,设计了一套超声辅助电镀的实验装置,并进行了声、结构、静电、电镀等多物理场耦合分析,初步研究了超声电镀声压的分布情况、电镀过程加与未加超声获得镀层的厚度与电流密度分布情况,以及研究阴极与超声振动子之间的相对位置关系,最后实验验证超声对镀层质量的辅助效果。

1 超声辅助电镀的机理及超声振子的设计

1.1 超声辅助电镀机理

在电镀过程中,大电流密度对应快的沉积速度。工艺条件不同,获得的理想镀层会对应一定的电流密度上下限,其电流上限值决定最快的沉积速度,所以电流密度的大小决定沉积速度的快慢。通过研究沉积过程的动力学方程[6],电沉积的速度主要由液相传质的扩散、电化学过程与电结晶过程决定,三个过程串联进行,沉积的整体反应速度由最慢的过程决定。

根据菲克第一定律[7]:

式(1)中:V扩为i离子的扩散通量,Di为i离子的扩散系数,为i离子在x轴方向的浓度梯度,ci为离子浓度。

式(2)中:ik为电流密度,Q为nmol电子从负极通过外电路转移到正极产生的电量。

当扩散达到稳定时:

式(3)中:c0i为扩散区的放电离子浓度值,csi为电极表面放电离子浓度值,δ为扩散层的厚度。联立公式(2)~(3)得:

当csi →0时为极限电流。

而电镀过程超声的加入,主要是利用超声的空化效应和搅拌作用,Rayleigh 研究的空泡溃灭压力方程[8]如式(5)所示:

其中,pm为声压幅值,um为质点的速度幅值,ρ0为液体的密度,c0为声速。

超声的加入使液体不同区域压强不同,液体的质点产生相应的振动,质点之间发生相对的运动,起到搅拌作用,减小扩散层的厚度,提高了iL,同时会影响浓差极化。

浓差极化过电位:

式(6)中:R为气体常数,T为绝对温度,F为法拉弟常数(96500 库仑),n为得失的电子数。iL增大,浓差极化基本消除,所以在超声波作用下,浓差极化基本消除,从而提高了沉积速度。

1.1.1 超声对电化学速度的影响

当电化学过程成为控制步骤时,根据塔菲尔方程,电化学阴极过电位[7]

式(7)中,a为阴极反应的传递系数。

由式(4)可知超声的加入减小了扩散层,ik增加,ηk增大,有利于提高镀层的质量。

1.1.2 超声对电结晶过程的影响

根据Kossell Volmer 提出的二维成核理论[9],晶核形成的速度

式(8)中:K=R/N为波兹曼常数,N阿佛加德罗常数,ρ为晶核密度值,M为金属的原子量,σ1为界面张力(晶核与溶液之间),h二维成核的高度。

晶核的自由能变化

式(9)中:r为晶核半径,σ2晶核/电极界面张力,σ3电极/溶液界面张力。

由式(7)知,超声的加入会使过电位增大,从而由式(8)可以得出,成核的速度增大。式(10)中成核的半径减小,可以得到较细的镀层颗粒,提高镀层的强度、腐蚀性与耐磨性。

同时电镀效率:

式(11)中:η为电镀效率,Z′实际镀层厚度,Z为理论镀层厚度。根据式(8)可知,因超声的作用,电镀成核速度提高,单位时间内Z′增加,η会增加,所以超声的加入也会提高电镀的效率。

1.2 超声振子的设计

设计28 kHz 的超声振子,如图1 所示,其结构包括前端盖、后端盖、压电片、变幅杆。变幅杆与前端盖设计为一体,头部设计为喇叭状,可实现最大的超声辐射。在整个电镀过程中,变幅杆的头部放置在电镀液中,即可实现超声辅助电镀。并按照四端网络法[10]进行换能器结构设计。

图1 超声电镀装置示意图Fig.1 Schematic diagram of ultrasonic electroplating device

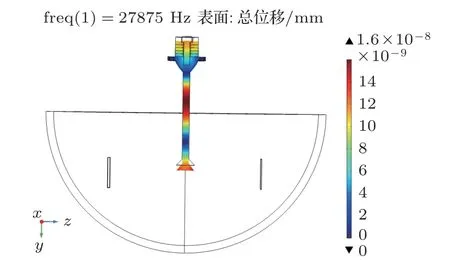

为了研究换能器的固有频率,对模型进行模态分析[11]。图2 显示,振动子在频率为27875 Hz 时,振动子为纵向振型,能量能够聚集在前方。即在此频率下超声可以对电镀产生最大的影响。

图2 频率为27875 Hz 的振型图Fig.2 Vibration mode diagram with frequency of 27875 Hz

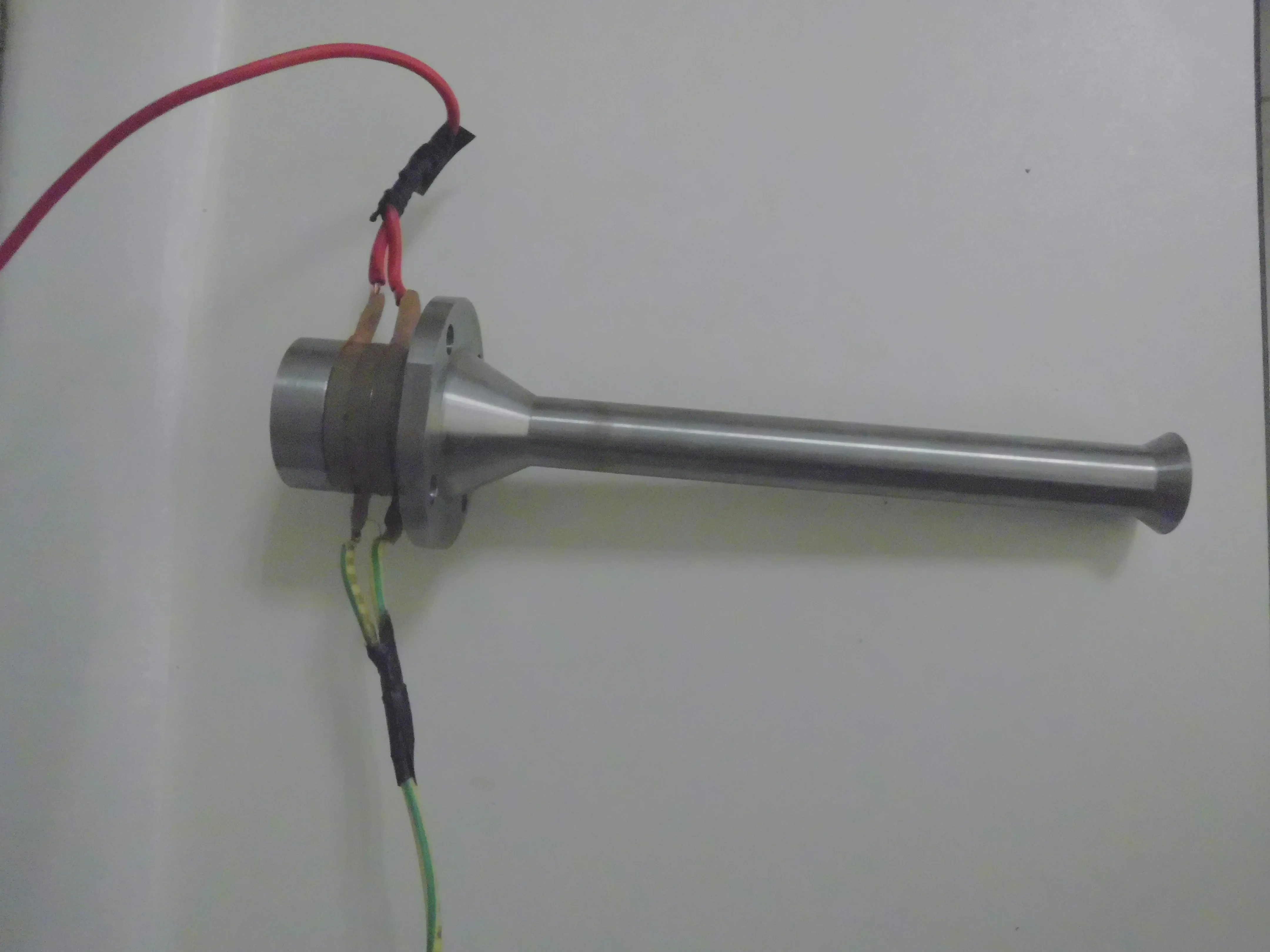

对实物(图3)进行阻抗测试,结果如图4所示。

图3 换能器实物图Fig.3 Picture of transducer

图4 导纳图Fig.4 Admittance diagram

通过阻抗测试可知,谐振频率为27944 Hz,与理论设计的28000 Hz 非常接近,而模态分析模拟的谐振频率为27875 Hz,与加工出来的实物谐振频率差异非常小,模拟分析和阻抗测试均验证了换能器结构设计的合理性,保证了加工装配后的换能器能正常谐振工作。

由阻抗测试图可以看出导纳圆呈现完整圆形,品质因数为374.263。品质因数越高,能量损失的速度越慢,振动可持续的时间越长,共振时振幅越大,对电镀的扩散与电化学影响越大。通过软件模拟与阻抗测试,验证了理论设计的合理性。

2 超声辅助电镀的仿真分析

超声辅助电镀的仿真模拟,首先进行压力声学、固体力学、静电三个场耦合声学模拟;其次将声场的速度参数导出,再通过插值函数的方式把声场的速度参数导入电镀模块,进行声场与电镀场的间接的耦合,完成超声对电镀的辅助作用分析。

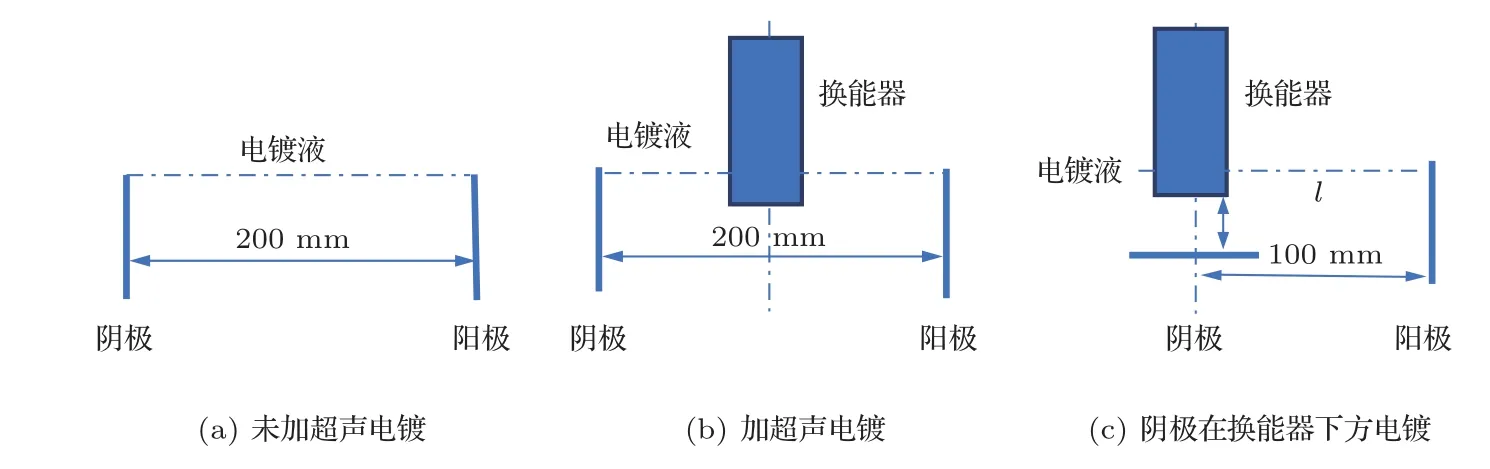

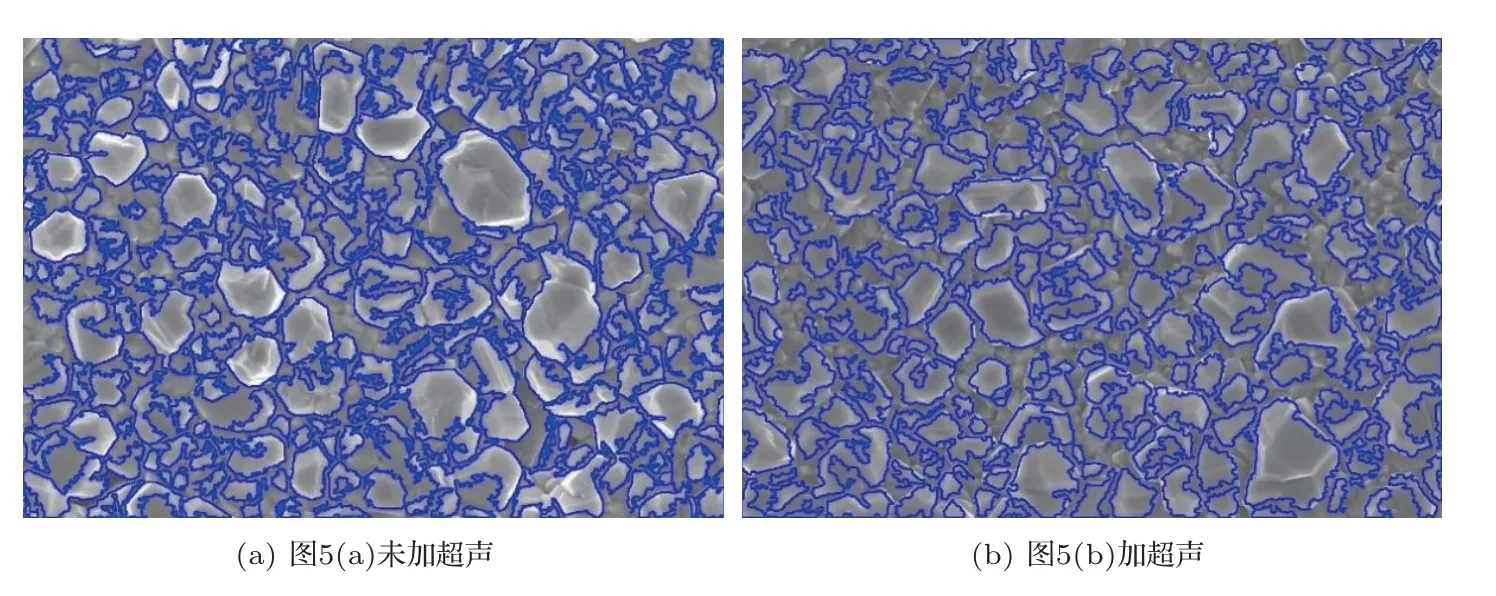

仿真实验设置如图5 所示。图5(a)未加超声,阴极与阳极竖直布置,两极相距200 mm;图5(b)是在图5(a)布置基础上加入超声,且超声换能器距离阴极与阳极均为100 mm;图5(c)是在图5(b)基础上将阴极水平布置在换能器正下方l=10 mm 处,并向下每间隔10 mm进行一次电镀,模拟6组。

图5 实验布局图Fig.5 Experimental layout

2.1 超声辅助电镀声场分布

对图5(b)实验布局进行声场分析,超声作用下的电镀液分析包括两个域:Solid 域与Water 域。模拟分析得到的谐振频率为27875 Hz,与理论值28000 Hz 接近,在允许的误差范围内。换能器电压设置为300 V,声场模拟是通过压力声学、固体力学、静力学三个物理场耦合求解。

声场的压力分布如图6 所示,声场的能量主要聚集在换能器的头部位置。图7 为换能器头部的位移情况,在此频率下可以达到较大的振动。

由图8(a)显示了在换能器的作用下,镀液的质点速度分布情况。因为结构对称,换能器位置对称,所以到达阴阳极的速度对称。并对图5(c)l=60 mm 的阴极布局进行声场体速度分析,结果如图8(b)所示。阴极处于换能器下方,整体速度在阴极两侧对称。声场分析说明了超声对镀液质点运动产生了影响。因此后文电镀分析的基础是声场的体速度值。

图8 声场下速度分布图Fig.8 Velocity distribution diagram in sound field

2.2 超声辅助电镀分析

电镀过程采用的电镀模拟方式是3 次电流分布电中性,此方式除了会考虑化学极化、浓差极化,同时会考虑电流分布,适合此设计的模拟要求。分析过程中把声场下的镀液体速度导出为txt 文件,在电镀场下加入插值函数,并在3 次电流分布中的速度场调用此插值函数进行分析,即把声场与电镀场进行了耦合。表1为电镀过程参数。

表1 电镀过程参数Table 1 Parameters of the plating process

2.2.1 图5(a)未加超声与图5(b)加超声电镀模拟

图9(a)是未加超声阴极镀层厚度分布情况,电镀过程因为边缘电流密度较大,存在边缘效应[12],边缘最大最厚为178 μm,中间镀层相对均匀。当加入超声,电压为300 V,电镀60 s,中间主体镀层较均匀(图10(a))。通过对比图9(a)与图10(a)边界的边缘厚度分布情况可知,图9(a)的边缘效应会稍微强一些。为了进一步直观显示镀层的厚度值,取与x方向平行中间截线,对比镀层厚度在截线上的分布情况,如图9(b)与图10(b)所示。对比截线水平1~20 mm 内,加超声镀层厚度(图10(b))比不加超声镀层厚度(图9(b))更加均匀,所以超声的加入可以减弱边缘效应,提高镀层的均匀性。

图9 未加超声镀层厚度分布Fig.9 Thickness distribution of coating without ultrasonic

图10 加超声镀层厚度分布Fig.10 Thickness distribution of coating under ultrasound

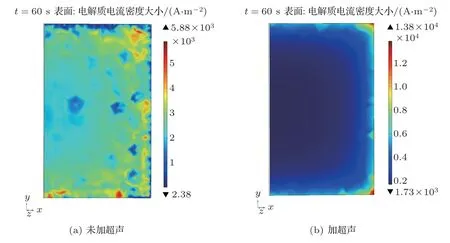

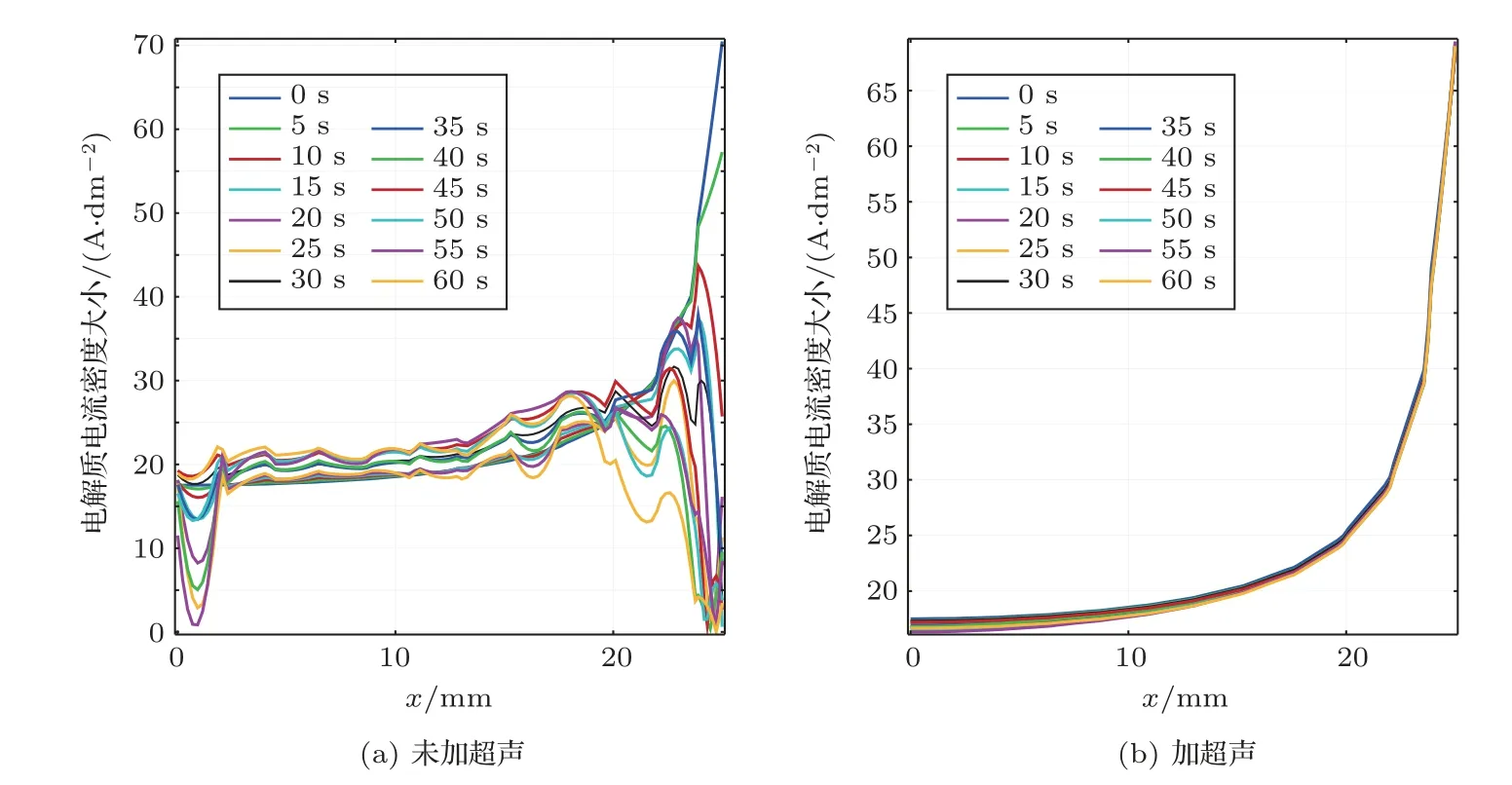

图11(a)为未加超声,可见阴极电流密度值较小,均匀性较差;图11(b)为加入超声,可见电流密度整体都得到了提高,最大提高了2 倍左右。由图12对比可知,随着电镀的进行,加超声电流密度会增加,并且随着时间的推移电流密度比较稳定。电流密度在阴极整体的均匀性更好,提高阴极的极化效应与沉积速度,从而可以提高镀层的致密性。

图11 阴极表面的电流密度分布情况Fig.11 Current density distribution on the surface of the cathode

图12 阴极表面中间截线上电流密度分布Fig.12 Current density distribution on the middle section of the surface

2.2.2 图5(c)阴极在换能器下方电镀模拟

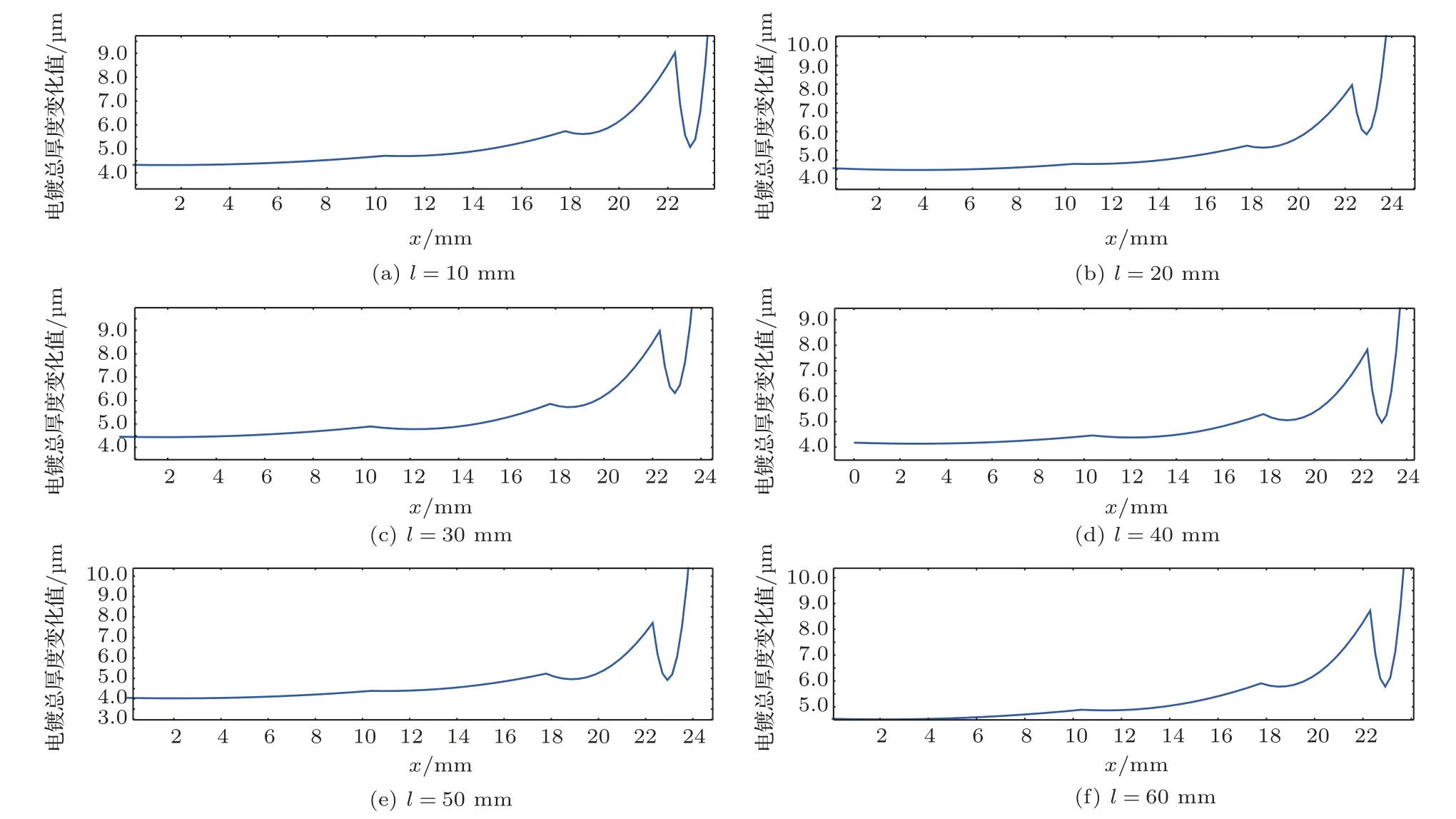

阴极在换能器下方电镀模拟了阴极上表面距离换能器底部不同距离下的超声电镀实验。图13为中间截线上阴极镀层厚度的分布情况。

图13 中间截线镀层厚度Fig.13 The thickness of the plating of the middle cut

表2 为对图13 阴极布置在换能器正下方l位置的镀层厚度分析。由表2 可得,l分别为10 mm、20 mm、30 mm 时镀层厚度分布区别不大:当x在0~18 mm 内,镀层厚度均为4.4~5.8 μm;当x=22 mm 时,镀层厚度均为8.5 μm。所以距离换能器30 mm 以内镀层厚度情况相同。l分别为40 mm、50 mm 时,镀层厚度情况处于一个区域:x在0~18 mm 时镀层厚度较l为30 mm 内会减小;x=22 mm 时镀层厚度为7.4 μm,可说明l分别为40 mm、50 mm 时整体镀层厚度较小。l=60 mm时总体镀层厚度增加,相对于l为30 mm 内位置边缘效应较小。所以阴极设置在换能器正下方,距离l为60 mm时位置较佳。

表2 实验阴极在换能器下方电镀镀层厚度情况统计Table 2 Statistics of the plating thickness of the experimental cathode under the transducer

由以上3 种实验仿真分析可得出:与不加超声电镀对比,加超声电镀镀层与电流密度均匀性提高,边缘效应减小。阴极布置在换能器正下方,l在30 mm 以内边缘效应较严重,l为60 mm 镀层厚度会提高,边缘效应减弱。

3 实验

搭建实验平台,在电镀过程中加入超声波,研究超声波对电镀铜镀层厚度与电流密度的影响,以及研究阴极与换能器位置对镀层质量的影响,为超声辅助电镀工艺提供一定的指导。

(2)洞口防护管理:对于本工程所有出现洞口的区域,为了避免发生物体或者人员坠落,均设置了护栏和防护网。对于边长小于25mm的孔洞,通过加盖盖板的方式对其进行防护,对于边长在500~1500mm之间的洞口,则设置钢管制成的网格扣件,并加盖防护板。同时在洞口周围还设置警示牌和警示灯,提醒相关人员注意(如图1)。

3.1 实验平台

超声辅助电镀的实验平台如图14所示,包括超声波电源、硅整流器、z向移动滑轨、x向移动滑轨、打气筒、超声振动子、电镀槽、控制器、驱动器。

图14 超声波辅助电镀实验平台Fig.14 Experimental platform for ultrasonic assisted electroplating

3.2 实验过程

阴极电镀样品选择的是打磨好的铁片样品,长宽尺寸为1 cm×1 cm,厚度为2 mm。阳极为磷铜片,尺寸为50 mm×30 mm×3 mm。电镀液是已经配好的硫酸铜电镀液(质量浓度为125 g/L)。

实验条件:常温,时间1 min,电流密度200 A/m2。

实验过程:清洗;除油5~10 min,60°C,除油剂(AP-902)10%,1 : 9 配水;清洗;稀硫酸(稀盐酸)常温30~60 s;清洗;预镀(1 min),3~5 V,正极接电解铜版,负极接工件;清洗;电镀铜(1 min),3~5 V;清洗;钝化5~8 min,常温,氧化剂(AP-707) 20%~50%;清洗(自来水冲洗干净,再用风枪吹干)。

3.3 实验检测

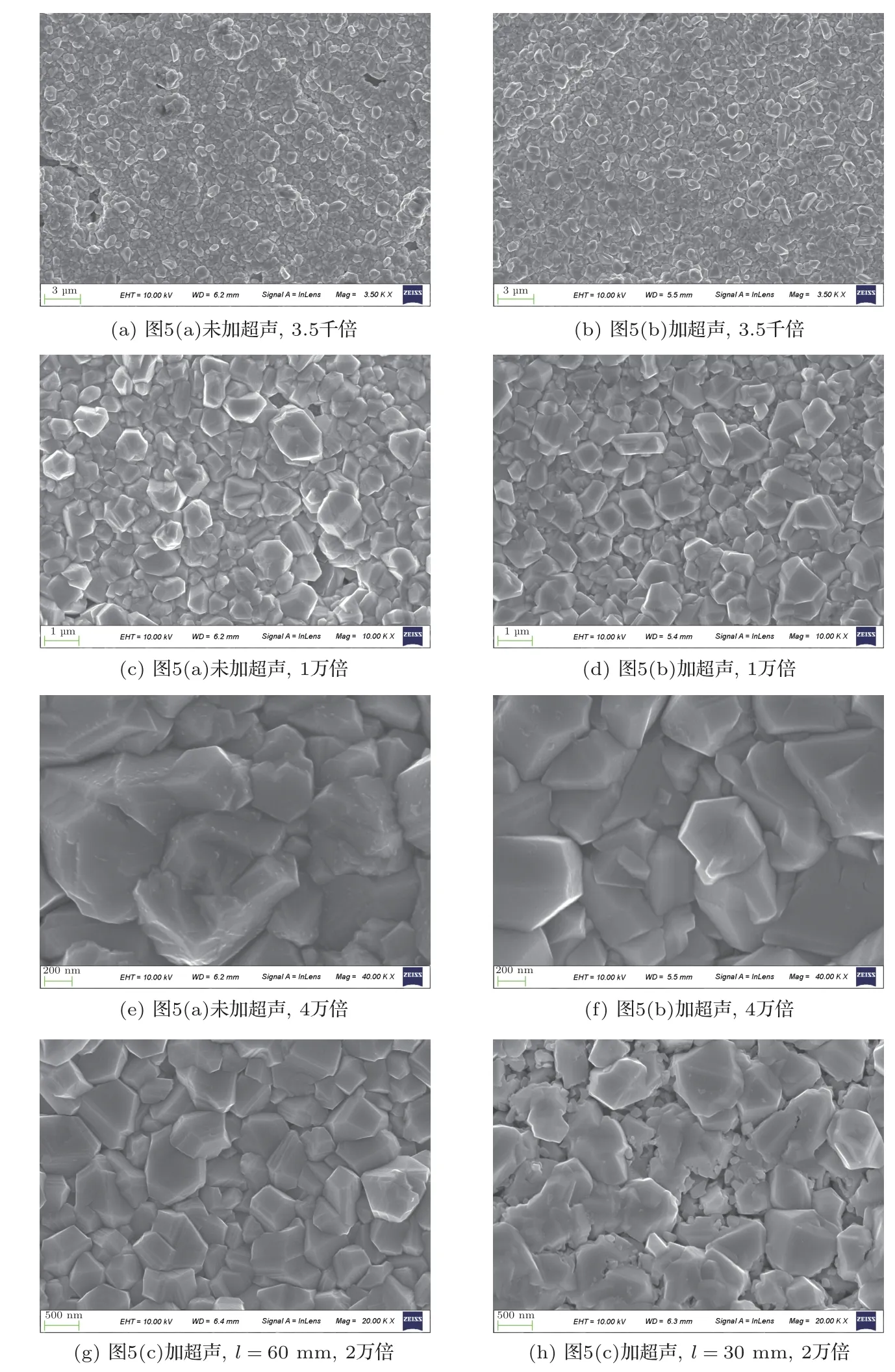

在已建立的实验平台上完成基于仿真模拟的实验布局如图5 所示,进行了图5(a)未加超声电镀;图5(b)加超声电镀;图5(c)加超声电镀,样品与换能器头部垂直布置,样品距离换能器头部l=30 mm、l=60 mm 两种实验。对各组电镀样品进行了镀层表面形貌测试。采用蔡司SIGMA300电子显微镜进行测试,结果如图15所示。

图15 铜镀层的扫描电镜图Fig.15 SEM of copper coating

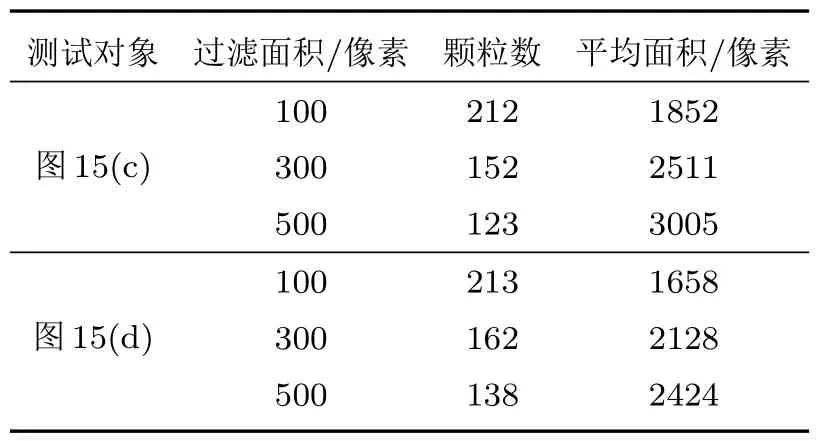

结果显示:相同电镀条件下图15(a)未加超声电镀会出现镀不满与堆积现象,图15(b)加超声的表面形貌相对比较均匀。当放大倍数为4 万倍时,图15(e)未加超声铜颗粒表面会附着有较多杂质颗粒,图15(f)加超声铜颗粒表面非常光滑。对比图15(f)、图15(g),加超声的铜颗粒表面均非常光滑,表明超声的加入提高了镀层的纯度;图15(g)相对于图15(h)颗粒更均匀,镀层更饱满,表明阴极距离超声不是越近越好,l为0~30 mm 时超声作用太强,反而会不利于电镀镀层质量的提高。此结果与仿真理论模拟的图13结果一致。当放大倍数为1万倍时,从形貌图上可以宏观看到图15(d)颗粒相对图15(c)更加均匀,为了进一步对比颗粒的大小,对相同放大倍数、同样大小面积的图15(c)、图15(d)进行了图像处理,结果如图16 与表3 所示。因两个图片的小颗粒较多并且基本布满整个底部结构,所以进行数据处理时对两个图片选择了过滤面积小于100、300 与500 三种情况。表3 中结果显示图15(d)加超声的三种情况颗粒都相对图15(c)未加超声多,平均面积较小,结合形貌与数据处理结果可有效证明超声可以细化镀层颗粒,提高镀层表面质量。

表3 数据处理结果Table 3 Results of data processing

图16 颗粒识别图片Fig.16 Image of particle recognition

4 结论

本文提供了一种超声电镀的方法,进行了超声电镀机理分析,并基于仿真模拟分析结果进行了初步的实验研究,可得结论:

(1) 电镀过程中加入超声,可以提高电镀的电流密度,降低镀层的边缘效应,提高镀层的均匀性。

(2) 电镀过程中加入超声,可以减少镀铜颗粒表面的杂质,提高表面的光洁度。

(3) 仿真分析表明,阴极布置在换能器正下方,随着阴极上表面与换能器距离的增加,在30 mm 以内边缘效应较严重,在距离为60 mm 镀层厚度会提高,边缘效应减弱。