核化工设备/搅拌混合器结构优化改进及系统设计

2023-09-20杨秀英宋红攀夏国正闫志男徐仲斌

杨秀英,宋红攀,夏国正,闫志男,徐仲斌

(中国核电工程有限公司,北京 100840)

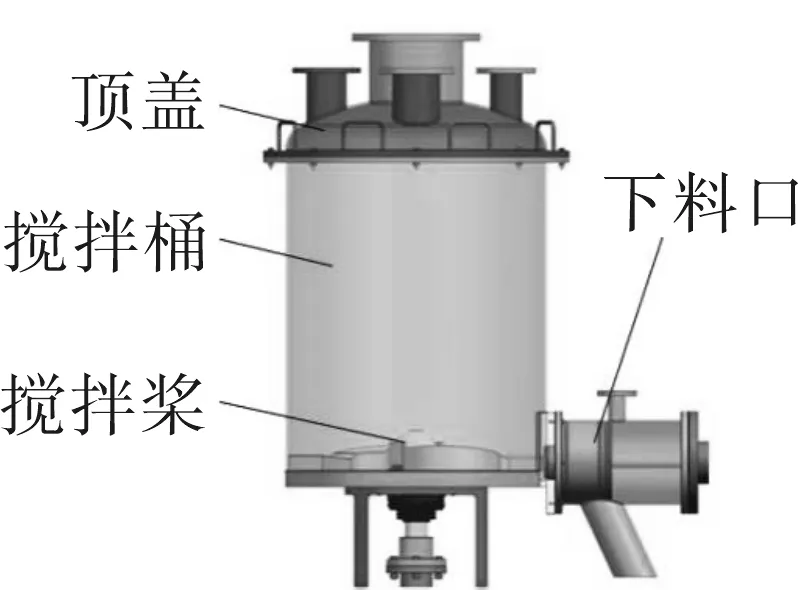

桶外搅拌混合器(以下简称搅拌器)是桶外水泥固化处理低、中放射性废液的关键核化工设备,其功能是将水泥、干粉与废液在搅拌器内充分搅拌,然后把达到要求后的水泥浆排入固化桶[1]。搅拌器运行过程中,内壁、搅拌桨、下料口等部位不可避免的存在不同程度的水泥沾污,经清洗去污后搅拌器应可重复使用,从而避免严重水泥沾污导致的设备报废、生产线停产检修等严重后果。搅拌器结构示意图,如图1所示。

图1 搅拌器结构示意图

针对搅拌器的水泥沾污问题,在桶外搅拌混合器基础上设计一套适应放射性使用环境的清洗系统,以期保证搅拌器的清洗效果,确保设备可长期连续运行,并尽可能的减少清洗水的用量。

1 基于搅拌器的清洗方案设计

搅拌器在放射性环境中工作,为搅拌桨底出轴的圆柱形不锈钢容器,下料口为侧出形式,采用活塞封堵[2]。基于此,提出如下方案设计。

1.1 原理方案设计

水泥固化后的硬度与水泥牌号及物料有关,一般可达到30~60 MPa,常用的冲洗、浸泡等手段不再满足需求。自1994年,首次将高压水射流技术应用于反应堆退役领域,并根据工程的需要,先后进行了工艺运输水池、工艺房间、密闭水池、箱井水斗和一些特殊设备的高压水射流清洗去污技术研究,高压水在核领域的应运日渐成熟[3-4]。为达到清洗效果,并实现减少水量的需求,优选高压水清洗。

对于硬化的水泥,主要是以渗透为主的破碎过程,当射流压力大于结垢层的附着力,垢层颗粒便从基体剥离开;对于还未硬化的水泥,清洗过程主要是以压缩和剪切为主的过程[5-6];对于非渗透软垢层,15 MPa左右高压水射流作用下,垢层通常可以被迅速去除。

在理想状态下,连续水射流垂直冲击物体时,流体从冲击中心向四周均匀辐射,射流作用区域半径与射流半径成正比[7],射流冲击物体作用半径约为射流自身半径的2.6倍。根据搅拌器半径及该比例关系,可计算喷头下降速度,使清洗水全面覆盖搅拌器筒体内壁,保证清洗效果。

高压水射流对物体的最大作用力位置是在距离喷嘴一定距离处,对此,一般认为这是因为喷嘴出口处射流较紧密,冲击后沿物体表面流出,打击力大小有限;当靶距增大,射流扩散,冲击物体后引起大量液体返溅,会增大对物体的打击力;但随靶距继续增大,射流速度会降低,打击力也不断减小[8]。理论计算并通过试验验证、调整,选取最佳清洗参数,可有效减少清洗水量。

水泥沾污的主要部位为靠近设备底部的搅拌桨、下料口及整个筒体内壁。为防止搅拌过程中清洗喷头被水泥污染、堵塞,并保证清洗水对筒体内壁的全方位覆盖,清洗喷头为可移动式清洗喷头。

搅拌器各个部位的使用要求不同,对设备的影响程度不同,则清洗周期也不同:搅拌桨为动部件,沾污情况不严重,只在停机时清洗;内壁面积较大,为防止水泥固化后重复结痂,需周期定时清洗[9];下料口处有密封要求,每次下料结束均需要清洗。清洗方式:搅拌桨主要清洗桨中心位置,需要朝下的定向喷头;内壁清洗需要水平方向旋转喷射的喷头[10];下料口清洗需要斜向的定向喷头。由于清洗周期和清洗方式不一致,本着采取较少冲洗次数,单次冲洗彻底,减少总用水量的设计原则,清洗系统采用3个独立的清洗单元,分别对搅拌器搅拌桨、内壁、下料口进行清洗,如图2所示。

综上,基于搅拌器的清洗系统为具备3个独立清洗单元的可移动式高压水清洗系统。

1.2 布置方案设计

高压水清洗系统包括高压水模块和执行机构两部分。高压水模块主要功能是为系统输出符合要求的高压水,主要包含高压泵机组、控制系统[11],一般设置于橙区或者绿区;清洗执行机构负责完成清洗活动,包括驱动电机、喷头、电动导轨、导轨支撑及密封件等;两部分通过高压管连接。

清洗系统对搅拌器内部结构进行清洗,清洗区域为放射性环境(红区),对引进设备的使用寿命和人员进入检修均有一定的影响和限制[12-13],所以对清洗系统的布置有较高要求。

为保证检修方便,提高电气元器件的使用寿命,核化工设备的布置原则是把尽可能多的执行机构元件布置在红区外。通过在搅拌器上方设置屏蔽盖板的方式,降低盖板外侧放射性水平,实现分区。将喷头与其他执行机构分别设置在屏蔽盖板两侧,用高压水硬管将二者连接。电机驱动硬管带动喷头进行上下往复运动,保证清洗功能实现。屏蔽盖板设置屏蔽塞,当喷头检维修时,打开屏蔽塞,将喷头取出红区进行操作;当其他执行机构元件检修时,由于其位于屏蔽盖板外侧(非红区),人员可直接进入操作;布置方案如图3所示。

图3 布置方案示意图

2 清洗系统设备设计

2.1 高压水模块设计

高压水模块主要由驱动电机、柱塞泵、联轴器、高压水管路通断阀、低压供水系统和底盘系统等组成;高压水模块示意图,如图4所示。

清洗系统经过反复试验确认合适的参数后,可对设备进行全自动清洗。但不排除特殊情况下需要手动清洗。因此高压水模块应保证相关参数可调,并反应精准。

(1)驱动电机:采用变频步进电机,使机械自动化程度和生产效率大为提高、节约能源,同时具备无级调速、调速范围宽等特点;

(2)高压水管路通断阀:能够实现管路带压通断,减少开关机等待升压和降压时间段非必要清洗用水的浪费。通过阀门以及水泵的控制,压力从0升到清洗指定压力只需要2 s,也可以在同样的时间内实现降压。

2.2 执行机构设计

清洗桶壁、搅拌桨和下料口的执行机构相对独立,均布置在屏蔽板外侧,放射性水平较低。因此均考虑采用电动导轨对喷头进行驱动,该结构简单可靠,维修方便。此外,由于执行机构跨区运行,自清洁及密封设计尤为重要。

2.2.1清洗桶壁及搅拌桨的执行机构

清洗桶壁和搅拌桨的执行机构根据清洗需求,设置在上封头处,由伺服电机、电动导轨、导轨支架、喷头1、喷头2、硬管1、硬管2、高压软管、硬管与人孔盖密封等部件组成。硬管1与喷头1通过螺纹连接,由伺服电机带动其在电动导轨上由顶盖下移,同时喷头自旋转,形成螺旋型轨迹,保证清洗水对桶壁全方位覆盖;硬管2与喷头2通过螺纹连接,由伺服电机带动至接近搅拌桨中心的特定位置,完成对搅拌桨的定向冲洗;导轨支架为电动导轨及伺服电机提供支撑。清洗桶壁及搅拌桨的执行机构如图5所示。

图5 清洗桶壁及搅拌桨的执行机构

(1)高压硬管:高压硬杆采用厚壁精加工不锈钢材质,提高清洗系统的可靠性。硬管与喷头螺纹连接,另附加安全扣,防止螺纹松动、喷头掉落;

(2)硬管密封:硬管与人孔盖间有滑动轴承,由PVDF材质的密封圈和防尘圈组成,使用快拆螺钉固定于人孔盖上。滑动轴承起导向作用,PVDF和防尘圈密封热室与外界环境;

(3)孔盖密封及喷头自清洁:除硬管处密封,人孔盖法兰间采用密封垫需要维护喷头喷嘴时,打开人孔法兰上的快拆螺栓即可取出。人孔直径较大,喷头通过反射水流自清洗。

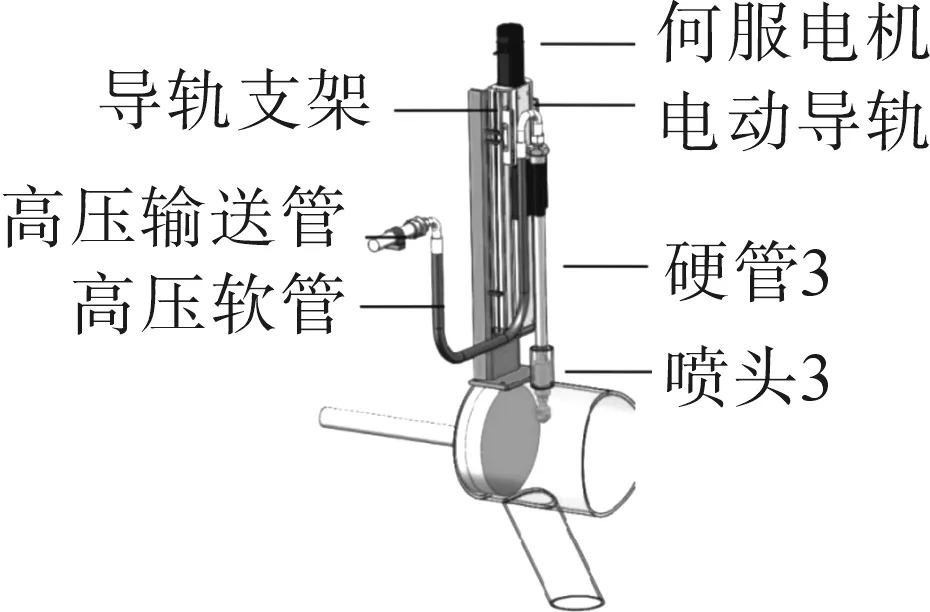

2.2.2下料口清洗的执行机构

清洗下料口密封面的执行机构在下料口的正上方,由伺服电机、电动导轨、导轨支撑、喷头3、硬管3及高压软管等部件组成,硬管3与喷头3通过螺纹连接,由伺服电机带动至接近下料口的特定位置,对下料口密封面进行清洗[14-15];具体如图6所示。为防止水泥通过出料清洗口溢出,污染喷头,特设计人孔延长结构。人孔延长结构直径大,反射水量大,喷头自清洗效果佳。

图6 下料口密封面清洗执行机构

喷头3使用混凝土清洗专用喷头,且与喷嘴采用螺纹连接,更换简单;可以通过压力与流量参数调整,适应不同的清洗状况。

2.2.3执行机构悬臂喷杆强度校核

在执行机构中,清洗喷头与竖直方向成一定的角度,高压水的反作用力分力垂直作用在悬臂喷杆上。由于高压水压力较大,需要校核悬臂喷杆的强度。

受力模型:一端固定,一端自由。

式中:F为喷头作用力,N;l为悬臂杆长度,mm;E为杆弹性模量,GPa;I为杆的惯性矩,mm4;d为悬臂杆直径,mm。

2.3 管路设计

高压水主管道根据距离选择管路类型。硬管寿命长,适合长距离输送,但安装所用转接和弯头较多,压损较大;软管安装方便,短距离可以使用软管,无需转接。输送距离小于30 m建议使用金属软管连接,大于30 m使用定制不锈钢无缝管。移动连接部分采用高压软管。主管道3条,通过分配器连接清洗搅拌器桶壁喷头1、搅拌桨喷头2及下料口密封面清洗喷头 3。3根管道均有气动切断阀单独控制每条管路通断。软管外套专用硬管防护,提高安全性。阀门设置在热室外,方便检修。由于3个喷头清洗不同步,热室外设置3个切断式阀门。需要清洗工作时,待系统压力升压稳定后开启切断阀;清洗结束关闭切断阀,溢流式阀门打开,管路泄压[16]。

高压水模块可根据试验输入的压力数据自动调整,如单独启动其中一个喷头,溢流阀压力按输入值自动调整。

2.3.1流量监测

为确保数据系统流量监测准确,采用液位监测和数据计算2种方案。

(1)液位监测法:通过监测供水箱液位变化进行测算。系统启动后,液位计监测初始液位和终止液位数据,得出水箱液位的高度变化△h,已知水箱底面积及管路截面积之和S,计算出此次清洗作业的用水量(Q):Q=S×△h;

(2)数据计算法:水箱安装液位传感器,根据喷头喷嘴直径和工作压力计算得出流量:

式中:D为喷嘴直径,mm;Q为额定流量, L/min;n为喷嘴个数;P为额定压力,MPa。

2.3.2易损件快速检修结构设计

核化工设备工作环境中放射性水平较高,不宜人员直接进入检修。因此,热室内的易损件快速检修结构是本方案设计中必不可少的一部分。热室内的易损件主要包括喷头、喷嘴。喷嘴与喷头采用NPT形式螺纹连接,提高密封和防松性能[17],减少检修次数,且更换操作简易;喷头与硬管采用反螺纹方式连接,喷头旋转方向与螺纹方向相反,防止螺纹松动,增加结构可靠性;导轨支架与人孔、导轨、滑块等部位和更换喷头、喷嘴相关,用快拆螺钉代替普通螺钉连接,方便拆装。

3 结语

本方案介绍的基于搅拌器的清洗系统解决了运行过程中水泥沾污的问题,保证搅拌器连续可靠运行的同时,兼具如下优越性:

(1)本方案的清洗工艺适应性强、工艺灵活,可以根据沾污的位置和厚度作针对性调整;

(2)本工艺设计中选择的清洗手段全面,是当今工业清洗领域成熟的清洗技术[18];

(3)本工艺设计中选择的工艺设备与设施为标准成熟产品,可靠性高、自动化水平高、易于操作。

本方案不仅适用于放射性环境中桶外搅拌混合器,且可为有相似需求的核电、后处理等行业中的设备清洗提供借鉴经验。