纳米引入杂化改性聚醚砜膜技术优化提高油气产量的研究

2023-09-20杨荣国薛赛红

杨荣国,李 阳,薛赛红

(延长油田股份有限公司 七里村采油厂,陕西 延安 717100)

化石燃料的需求并没有伴随着产量的增加,石油和天然气的产量往往会下降[1]。石油和天然气是通过对地下储层的深层钻探来开采碳氢化合物能源的。老井的油气产量通常低于新井。为了提高老井的油气产量,注水或注水是经济上可行的技术之一,用于在初次采油后回收额外的油。注水也是维持油藏压力、保持高产、改善油田开发动态的有效途径[2-3]。

石油和天然气生产通常会产生大量的水作为副产品,称为采出水。采出水是原油生产过程中产生的废水。采出水与储层中的石油一起生成,含有许多危险污染物,如有机化合物、盐、硫化物和重金属。在生产油田的经济寿命期内,采出水的体积可能是所产烃类体积的10倍以上[4]。采出水含有高浓度的矿物质和乳化油。因此,在处理前,应进行适当的处理,使采出水符合处理或利用目的的质量标准。采出水可用于油井注水,提高原油产量。利用采出水作为油井注水,可以在原油生产过程中维持油藏压力。这种方法的优点:它可以保持环境清洁,减少可能影响人类健康、植物和其他的有害污染物[5]。但是与石油或天然气开采伴生的采出水往往含有高浓度的污染物,如石油和矿物盐,因此采出水不能直接用作注水,而必须先经过一定的预处理方可使用。传统的污水处理技术,如气浮、水力旋流器、聚结床等,通常不能满足油井注水水质标准对高纯度的要求。过滤技术是可以开发的其他替代技术之一,因为它有许多优点[6-7]。

在许多注水井和处理井中,较差的注入水质量是降低注入能力的主要因素注射用水必须为100%水,无残余油、低悬浮固体和受控盐水含量。如果不满足水质要求,就会造成很多问题。含油量导致注水渗透率低,含盐量不适当导致粘土膨胀,悬浮固体通过深层过滤过程沉积在近井地层中,可能在注入井地层表面形成滤饼,从而进一步导致岩石损坏[8]。

采出水必须符合注水质量标准,避免出现很多问题。对于采出水的处理,提供了许多常规方法,如混凝、絮凝、气浮和重力分离,通常无法满足注入水的高纯度要求。此外,这些方法需要化学添加剂,这导致产生大量污泥,需要进一步复杂的处理。膜分离技术是气田水处理的一种替代技术,有望有效去除油、悬浮物,降低含盐量。聚醚砜(PES)被用作膜材料,因为它具有机械强度、耐化学品、坚固耐用、耐高温,并且在各种条件下用作膜具有尺寸稳定性[9-10]。

由于PES膜的疏水性,现有PES膜的当前条件是低渗透性,以及膜表面的高污垢沉积。许多研究人员已经开始通过制备纳米杂化膜来克服上述问题。将亲水纳米颗粒加入到聚合物膜中以提高其亲水性。聚合物膜制造中通常使用纳米二氧化硅、碳纳米管、纳米氧化钛、纳米沸石和金属氧化物框架等结合的纳米粒子。然而,在聚合物膜中使用纳米材料的主要目的是减轻污染和提高渗透性。膜的性能受表皮层厚度、孔隙度和孔径的影响。根据之前的研究,膜上的无机纳米填料改变了膜的渗透性和截留特性。

在本研究中,纳米二氧化硅由于其高亲水性、机械强度和热强度,被用作聚醚砜膜上的无机纳米填料。测试了纳米二氧化硅杂化聚醚砜膜的渗透通量、含油率、浊度、TDS和气田水中的盐截留率。将研制的纳米二氧化硅杂化聚醚砜膜与现有的聚醚砜膜进行了性能比较。

1 实验部分

1.1 实验材料选择

膜材料采用美国苏威先进材料公司提供的聚醚砜。在制备薄膜材料之前,将聚合物在120 ℃的真空烘箱中干燥过夜;默克公司生产的N-甲基吡咯烷酮(NMP)因其低毒、廉价而被用作溶剂。纳米二氧化硅作为无机纳米粒子填料由XX硅酸盐研究院提供,粒径为50 nm。为了去除吸附的水蒸汽或其他有机蒸汽,所有纳米二氧化硅颗粒在使用前在300 ℃下脱水3 h。在凝固浴中,除盐水作为非溶剂。采出水由中石化下属的扬子石化炼油厂供应。

1.2 纳米二氧化硅杂化聚醚砜膜的制备

通过制备质量分数为18%的聚醚砜(PES)和质量分数为82%的N-甲基吡咯烷酮(NMP)的聚合物溶液,制备了纳米二氧化硅杂化PES膜。添加总固体质量分数为2%的添加剂聚乙烯胶质。纳米粒子填料占总固体中纳米二氧化硅的1.5%(质量百分比)。该膜被命名为:纳米杂化聚醚砜膜。采用相转化法制备了聚合物平板膜。在NMP中加入适量的纳米二氧化硅和PEG。将该混合物混合30 min,以最小化纳米粒子的聚集效应。在纳米二氧化硅、PEG和NMP的混合物中加入适量的PES。将浇铸液剧烈搅拌24 h以确保良好的均匀性,然后脱气以去除气泡。随后,使用浇铸刀将膜浇铸为150 μm的膜,并将其浇铸到玻璃板上,然后立即暴露在紫外线下2 min。紫外线曝光后,将薄膜浸入凝固浴(除盐水)中。凝固后,引导平板膜并将其卷绕到储槽中。膜在储罐中保持24 h,以确保完全的相分离。然后,使用烘箱在40~50 ℃下干燥膜24 h。

1.3 纳米杂化膜性能测试

采用死端细胞过滤组件对纳米杂化膜的性能进行了测试。在气田水处理过程中,测定了膜的渗透性和选择性。确定组件中膜的有效面积为12.57 cm2。在一个5 L的进料容器中加入脱盐水作为压实剂。将水连续注入膜15~30 min,以使膜压实。压实后,用采出水代替除盐水作为膜进料。采出水也连续注入膜组件3.75 h。通过调节针阀,工作压力保持在4 bar表压。将渗透水从膜的下游抽至渗透槽,每45 min测量一次渗透液的体积。通过以下方程式计算膜的通量:

J=V/t·A·P

(1)

式中:J是膜的渗透性,L/(h·m2·bar);V是一定操作时间内的渗透液体积,L;P是操作压力,bar;A是膜表面的面积,m2;t是操作时间,h。采用多种分析方法测定了渗透水和进水的TDS含量、含油量、浊度、盐度。通过以下方程式计算截留率:

R=(1-Ci/C0)×100%

(2)

式中:R是污染物截留率;Ci是渗透液中的污染物浓度;C0是进料中的污染物浓度。

2 结果与讨论

2.1 纳米杂化聚醚砜膜的除油性能

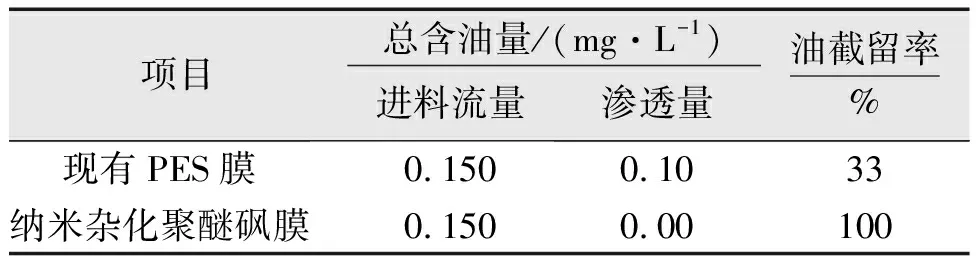

注入水必须不含烃油,以避免储层中的渗透阻力。必须对用于注水的采出水进行处理,以去除含油量。采出水中的油和油脂可以是石蜡或芳香烃,如苯、乙苯、甲苯和二甲苯。表1显示了纳米杂化聚醚砜膜在甩油方面的性能结果。

表1 纳米杂化膜的截油性能Tab.1 Oil intercepting performanceof nano hybrid membrane

膜分离的机理除了取决于颗粒大小外,还取决于聚合物分子对膜的亲和力。聚醚砜是一种具有疏水性的聚合物,它与烃基有很强的吸引力。在分离过程中,采出水中的烃类分子由于与疏水性物质的亲和性而通过膜屏障扩散。因此,该膜对油的截留率较低,由表1可知,现有PES膜的油截留率仅为33%。在膜上加入纳米二氧化硅等亲水性粒子可以改善膜的亲水性。结果表明,在聚醚砜(PES)膜中嵌入纳米二氧化硅,对油的截留率高达100%。通过使用亲水膜,可以降低油在膜表面的粘附力,从而减少膜污染,提高渗透通量。

2.2 纳米杂化聚醚砜膜的通量性能

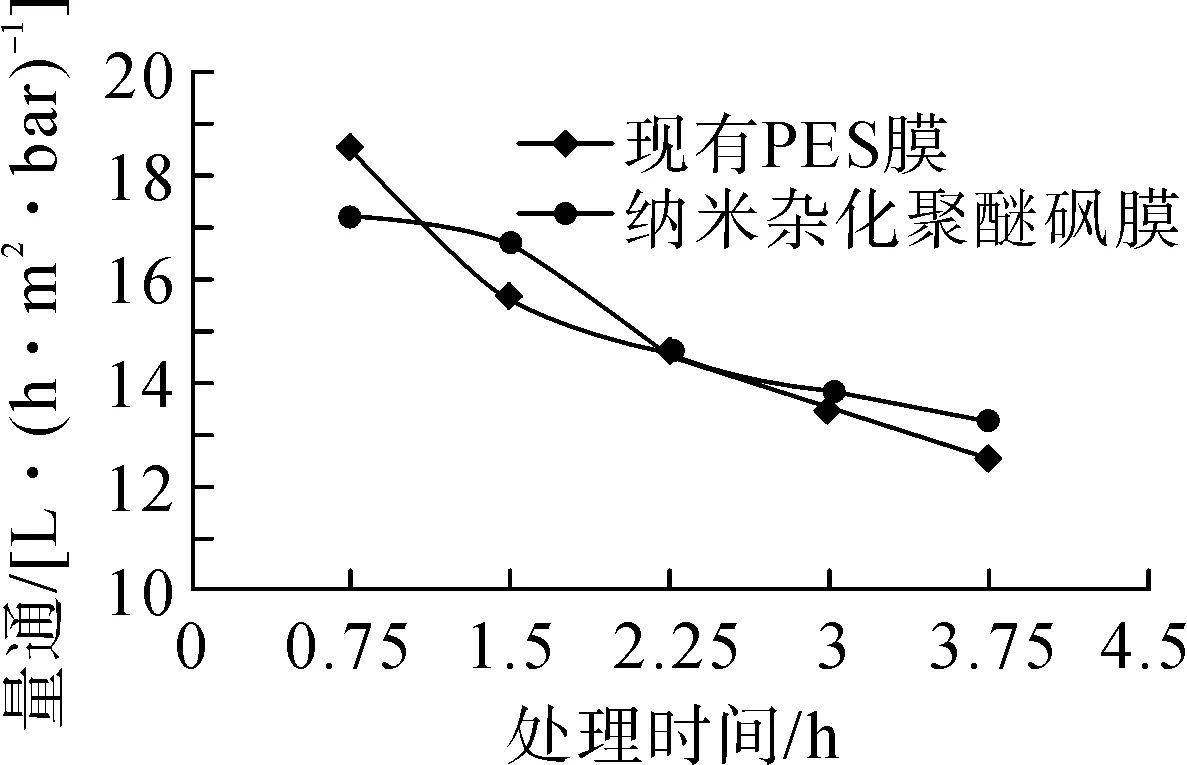

膜性能的重要参数是渗透性或通量。膜通量测量采用死端过滤。图1显示了纳米杂化膜与未掺入纳米填料的现有聚醚砜膜相比的渗透率曲线,如简要的通量分布。通过在总固体中加入1.5%的纳米二氧化硅,制备了纳米杂化聚醚砜膜。

图1 纳米杂化聚醚砜膜通量分布

由图1可知,通量随运行时间而降低。这种现象的发生是由于膜表面有污物沉积。污染物堵塞了膜的孔隙,通过膜的渗透流速降低。在初始条件下,现有的聚醚砜膜通量高于纳米杂化膜,二氧化硅颗粒占据膜孔,从而阻止水分子通过膜孔。在最后的运行时间条件下,纳米杂化膜的通量高于现有的聚醚砜膜。这表明纳米杂化膜具有稳定的渗透性。分散在聚醚砜中的纳米二氧化硅保持了膜的结构以保持渗透性,此外,纳米二氧化硅的加入增加了膜的亲水性。膜材料的亲水性是影响膜透性的重要因素。

2.3 纳米杂化聚醚砜膜在油截留率方面的性能

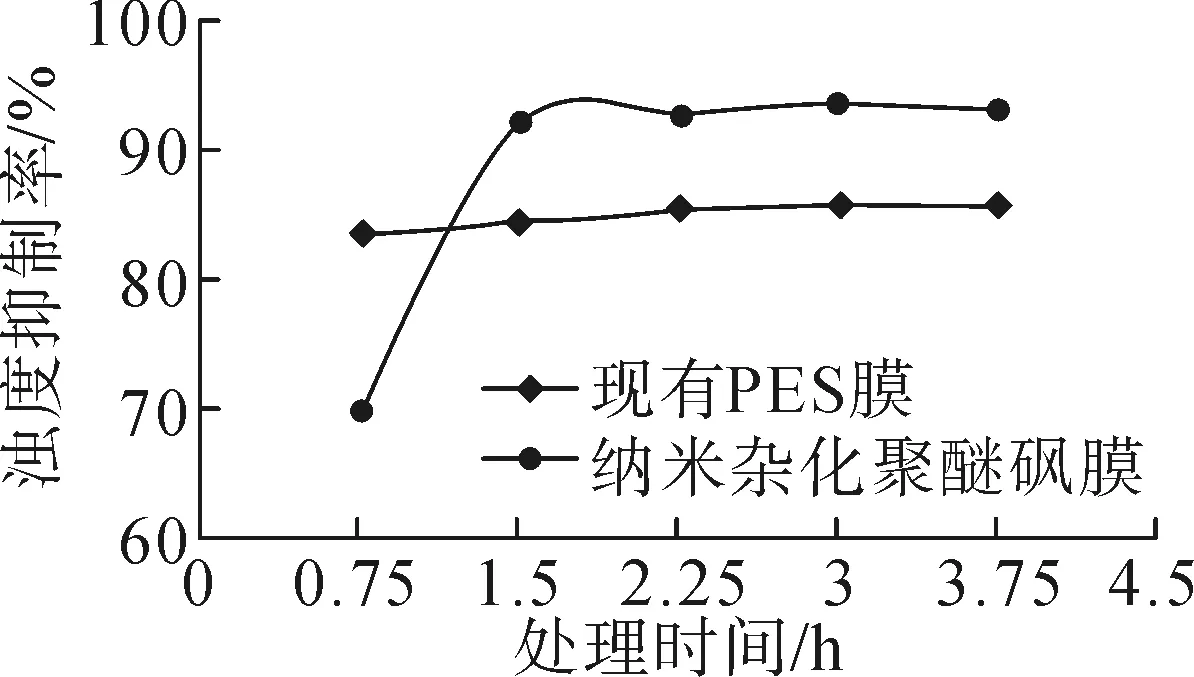

纳米二氧化硅的加入对聚醚砜膜的性能起到了一定的作用,因为纳米粒子的亲水性和维持膜的指状中间结构的能力。与现有聚醚砜膜相比,纳米杂化聚醚砜膜的截留曲线如图2~图4所示。

图2 纳米杂化膜的浊度抑制

由图2可知,浊度抑制在运行开始时急剧增加,在运行1.5 h后趋于稳定状态。现有膜的浊度截留率稳定在84%~85%,而纳米杂化膜的截留率较高,为90%~92%。浊度代表采出水中的悬浮固体,根据图2,纳米杂化膜对浊度有更好的抑制作用,因为纳米二氧化硅占据了膜结构中的狭缝并保持其结构。稳定的膜结构可以提供更好的截留性能。根据实验,浊度截留率最高,这是由于悬浮固体是大颗粒,由于其颗粒比膜孔大,容易被膜截留。

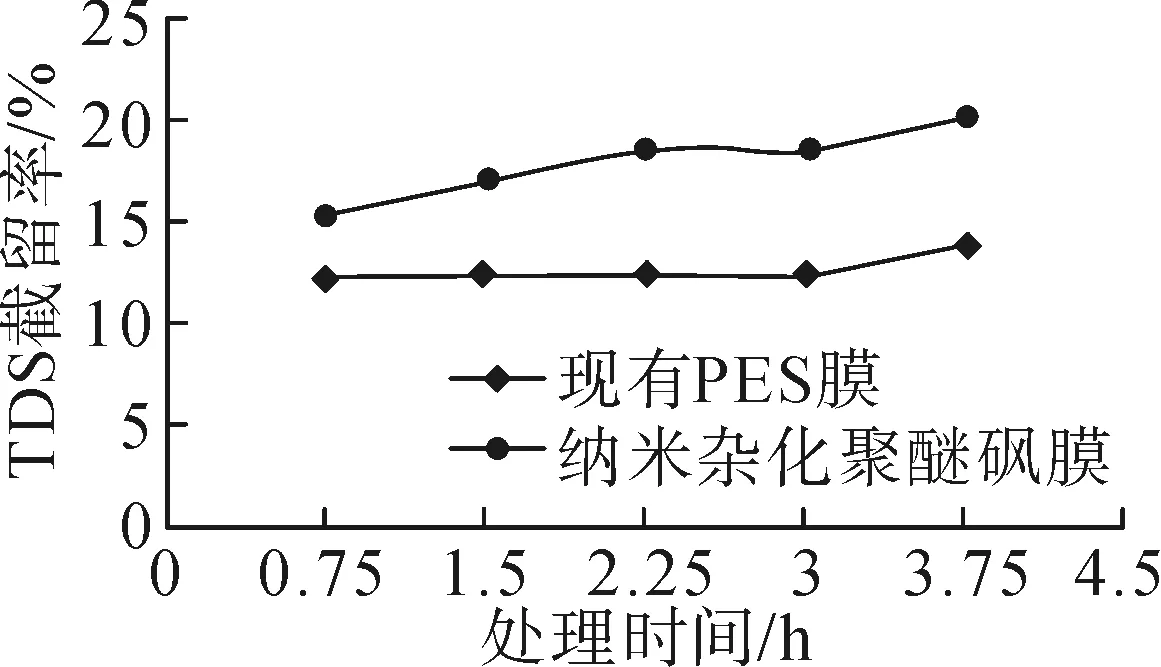

图3显示了聚醚砜膜和纳米杂化聚醚砜膜的TDS截留曲线。纳米杂化膜的TDS截留率比现有膜高15%~21%,而现有膜的截留率为13%~14%。由于TDS的粒径,其截留率低于浊度截留率。TDS主要由粒径远小于悬浮固体的可溶性矿物组成。将纳米颗粒纳入聚合物膜中被认为是为了改变膜层变得更具选择性,从而防止盐通过膜屏障。

图3 纳米杂化膜的TDS截留

由图4可知,纳米杂化膜的盐截留率高于现有膜。PES膜的截留率为13%~14%,纳米杂化膜的截留率为20%~24%。根据之前的研究,有报道称,在膜制造中使用纳米二氧化硅可以改善主体聚合物的机械和热稳定性。纳米二氧化硅颗粒与聚合物之间的强相互作用在纳米颗粒上形成了聚合物分子的非晶态固定层,导致平均孔径减小,从而提高了溶质截留率。

图4 纳米杂化膜的盐度抑制

3 结语

在聚合物膜制造过程中加入纳米二氧化硅颗粒,可显著改善膜的渗透性和选择性(截留率)。将合适的纳米二氧化硅嵌入聚合物聚醚砜膜中进行气田水处理。结果表明,纳米杂化聚醚砜膜的渗透通量略高于现有膜。在聚醚砜(PES)膜中引入纳米二氧化硅可显著提高其截留性能。