GEO-PISTON 重力活塞取样器工作原理与工程应用

2023-09-20陈小冬CHENXiaodong陈哲CHENZhe董茂山DONGMaoshan

陈小冬CHEN Xiao-dong;陈哲CHEN Zhe;董茂山DONG Mao-shan

(中海油田服务股份有限公司,天津 300459)

0 引言

海底沉积物记录了深海环境变化过程中的丰富信息,能够为古海洋学、地球化学与环境科学、海底矿产资源勘探、海底工程勘察等领域的科学研究提供宝贵的原始数据[1-3]。沉积物取样器作业时对样品的扰动程较小,能够较好地保存样品沿原始深度范围分布的层位信息[4-5]。根据工作原理差异,沉积物取样器主要可以分为:重力式取样器、振动/冲击式取样器和钻探式取样器[6]。重力取样器是通过重力贯入泥线以下获取沉积物样品。箱式取样器、Kasten取样器、活塞式取样器均被视为重力取样器的亚类。振动/冲击取样器则是通过马达或高压冲洗液驱动振动/冲击模块产生振动/冲击力从而实现取样作业。钻探式取样器是通过钻机进行回转钻进完成作业工作。钻探船/大型钻井平台和海底钻机的作业方式均为钻探式取样。通常钻探式取样的取样深度更深,但是其对作业母船的性能和吨位要求高、作业成本大,主要是应用于深海/海底大孔深沉积物取样。相比于振动/冲击式取样器,重力取样对样品的破坏程度较小、结构简单、对母船适应能力强、理论上不受作业水深的限制,因此广泛应用于海底浅层的地质取样作业[7]。传统重力式取样器面临的主要问题是最大取样深度存在上限[8]。由于是依靠重力驱动取样管贯入地层,其有效取心深度通常与取心直径和岩粉粒径大小呈反比。其次,重力取样器在触底过程产生的冲击波同样容易扰乱富含水的最上层沉积层。重力活塞式取样器在取样管中内置活塞,在取样过程中取样管内能够形成真空抽吸效应。因此,减少了沉积物进入样品管的摩擦阻力,提高了取心质量和理论贯入深度。重力活塞取样器按照触发方式的不同又可分为声学式和机械式两种[9]。

目前,重力取样正朝着全海深、超长度、智能化方向发展[10]。随着新一轮深水油气田开发、海底地质调查和海洋环境研究的开展,提高重力取样器的性能显得尤为重要。本文系统梳理介绍了荷兰Geo-Marine 公司的“The Geo-Piston Corer”重力活塞取样器的系统组成与工作原理,开展了海试工程应用,分析了应用过程中问题产生的原因,并提出了进一步优化建议。研究工作能够为重力活塞取样器的结构优化和现场作业工艺标准化制订提供参考经验和理论支撑,丰富了现有重力取样技术理论。

1 系统组成和工作原理

1.1 活塞重力取样器系统组成

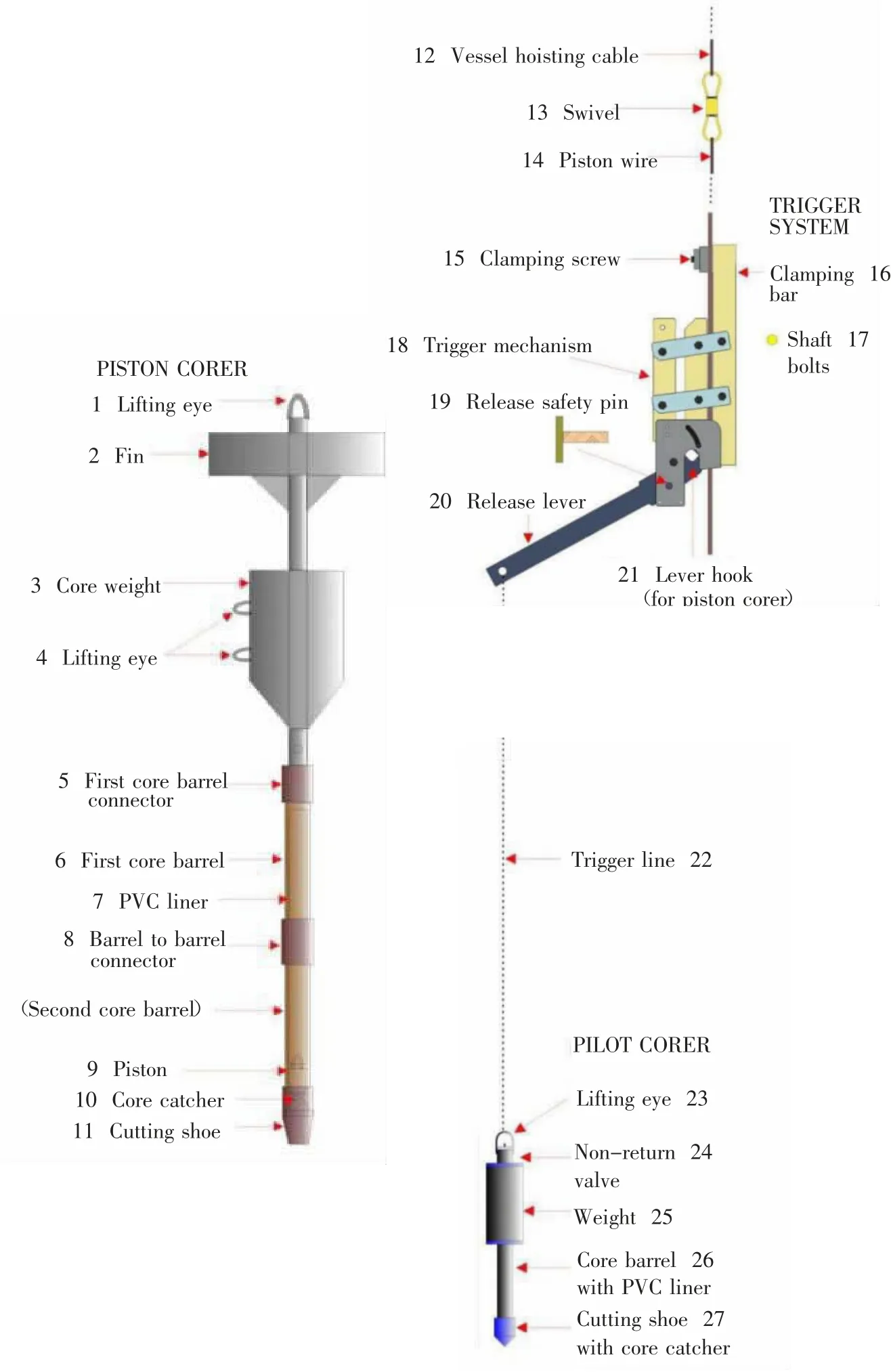

The Geo-Piston Core 重力活塞取样器主要包括:主体及配重、取样管及PVC 衬管、活塞系统、样品卡断机构、释放机构、小取样器。如图1 所示。其主要特征如下:

图1 活塞重力取样器总成

①主体部分包括翼片式导向板和配重腔。翼片式导向板与配重腔连接。主体部分的下部与取样管连接。主体部分的上部设置有释放机构。配重腔内配备了28 块总共420kg 的扇形配重块。实际作业时根据沉积物地层的穿透特性确定每次作业所携带的配重数量。(图2)

图2 翼片式导向板和配重腔

②取样管作为重力活塞取样器的重要部件由于其在贯入海底底质地层时需承受很大的荷载,因此材质选用高强钢(ASTM4130)。取心管与主体部分通过圆柱销连接。为了避免在工作过程中发生圆柱销意外脱离事故,装配完成后主体与取样管之间套有保护套,保护套与圆柱销之间通过螺钉固定。为了便于在作业结束后快速将岩心样品从取样管中抽出进行分割处理,取样管的内部设置有PVC 材质的塑料衬管。取样管的外径为110mm,内径为106mm,长度为6000mm;PVC 衬管的外径为110mm,内径为106mm。(图3)

图3 配重腔与取样管装配

③活塞系统主要包括提升销、空心轴、活塞密封组件、负压调节阀体、负压调节阀芯、弹簧,如图4(a)所示。活塞密封组件安装在空心轴上形成活塞主体。在工作过程中活塞在固定位置保持不动,取样管向前运动压入地层,从而在取样过程中使取样管内形成一定程度的真空效应。空心轴的通孔下方设置有负压调节阀芯,如图4(b)所示。在使用过程中旋转与空心轴下端螺纹连接的负压调节阀体,通过阀体的轴向运动实现对弹簧压紧程度的调节,完成阀芯开度大小的调整。此外,阀芯下端的圆杆露出阀体一定距离起到指示杆作用,以标记阀芯的实际位置状态,如图4(c)所示。指示杆高度与实际负压效果对应表,如表1 所示。

表1 指示杆出露高度与负压效果参数表

图4 活塞系统总成示意图

④取样系统的岩心卡断机构主要包括带有弹簧片的海捞。海捞内置在取样管切割刀口内,切割刀口与取样管采用螺纹连接形式,如图5 所示。

图5 岩心卡断机构

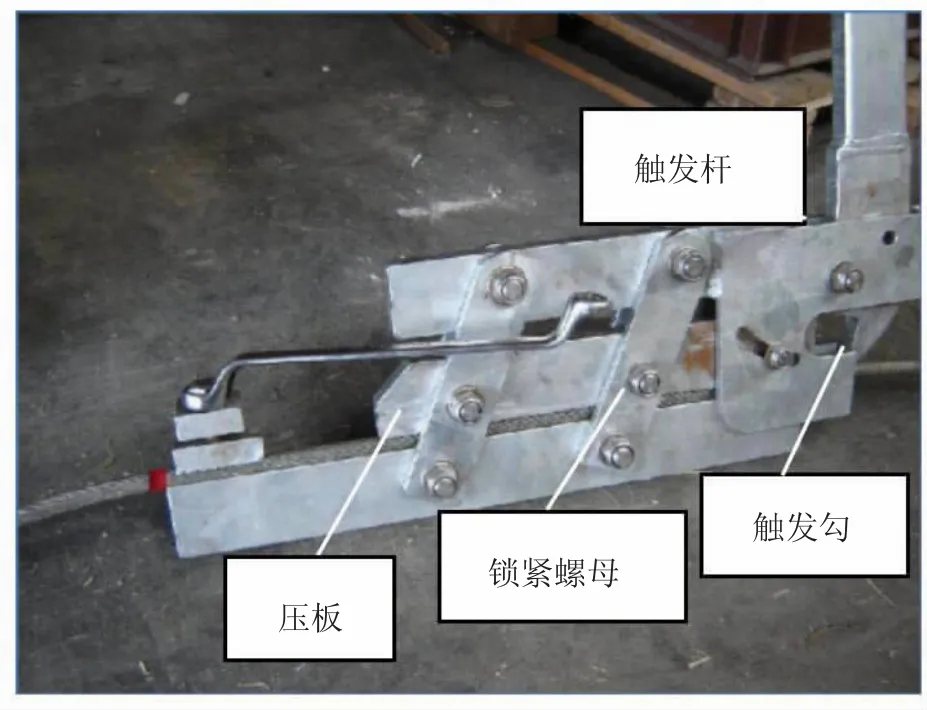

⑤释放机构作用是在小取样器触底后将富余在翼片式导向板上的活塞绳余量释放。释放机构主要包括触发杆、触发勾、压板、夹紧螺母。触发勾直接与主体上的吊耳连接,当触发杆失去平衡上抬后带动触发勾旋转。主缆绳在触发机构和取样器主体之间留有富余量,以确保释放机构触发释放后取样器能够自由落体穿入地层。(图6)

图6 释放触发机构

⑥小取样器(平衡锤)。在下放过程中小取样器通过自身重量使得触发机构中的触发杆处于低位锁止位置。下放过程中小取样器比取样管先触底,导致触发杆失去平衡力从而完成释放机构的触发。

1.2 工作原理

重力活塞取样器的工作过程可分为甲板布放、海底取样、甲板回收三个阶段。首先在甲板滑轮的配合下将地质绞车的缆绳导引至舷侧吊架并与取样器连接。然后借助与取样器配套的翻转机构将其移至舷外并处于垂直状态。最后完成平衡杆和平衡锤的挂载进行水下投放。海底取样的过程如图7 所示。首先重力取样器在绞车的牵引下入水;当接近海底时小取样器首先触底;地质绞车继续下放重力取样器,使得平衡杆失去平衡力上抬触发释放机构释放重力取样器。取样器在重力的作用下穿入地层进行取样;取样结束后启动地质绞车对重力取样器进行回收。

图7 取样器作业过程示意

2 海试应用与优化分析

2.1 海试过程

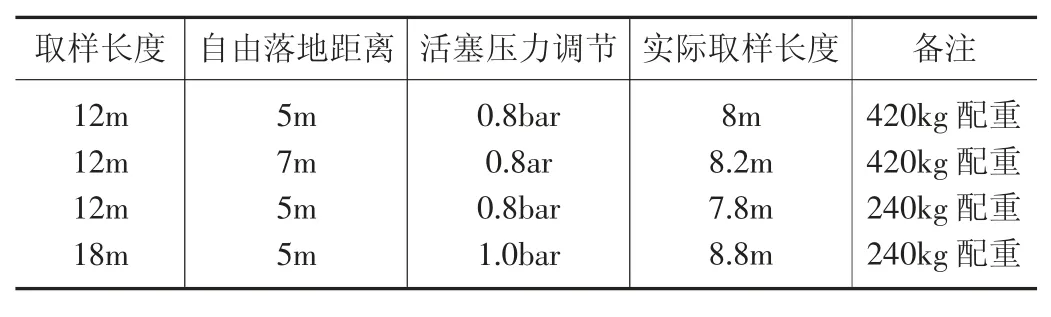

本次海试应用的取样器系统主体是荷兰Geo-Marine公司的“The Geo-Piston Corer”重力活塞取样器。收放装置采用的是中海油田服务股份有限公司工程勘察中心自主研发的滑道式收放系统。海试过程共分为四个步骤:①海洋石油709 工程作业船在湛江港外50m 水深区域,首先进行收放系统的空载收放性能测试。主要内容包括15m和18m 托架系统收放测试、触发装置组装、小取样器(平衡锤)组装;②在300m 水深区域进行第一次测试。取样器在不加配重(约600kg)条件下进行6m 取样测试回收后量得的实际取样长度为4.7m;③在600m 水深区域进行第二次测试。测试的取样长度分别为6m 和12m。试验结果如表2 所示;④在700m 水深区域进行第三次测试。测试的取样长度为12m 和18m。试验结果如表3 所示。

表2 600m 水深海试测试

表3 700m 水深海试测试

2.2 试验结果分析

在600m 水深的12m 取样测试时,取样长度仅为4.7m。通过现场分析认为主要原因是3m 以后地层主要为粉土含砂粒和粘土细层,增加了取样阻力。在700 m 水深第1次的12m 取样的长度为8m。在第2 次和第3 次试验中虽然调整了技术参数,但是取心长度提高的并不明显。回收后发现取样器的PVC 内管出现破裂,碎片进入活塞密封圈和管壁之间损伤了密封圈的现象。此外,切削头花瓣头没有完全闭合。基于JPC 的作业原理,出现以上现象的主要原因如下:一方面是小取样器(平衡锤)的触底时机存在偏差;另一方面是主取样器的自由落体冲击力不够。自由落距是影响冲击力的重要因素。自由落距是由活塞钢丝绳和触发装置共同设定,配重大小由主取样器内铅块的数量决定。此外,活塞参数设置不当同样容易导致PVC 取样出现破碎。通过测试验证了6m、12m、18m 取样的工作可靠性(24m 取样有待进一步验证),但整体的机械化程度偏低。(图8)

图8 试验细节

2.3 结构优化与建议

通过海试试验发现现有JPC 系统可从以下几个方面进行后续优化:①现在的滑道系统总长度为25m,而取样器头部长度为2.31m,当组装第4 节取样管时,24m 取样管尾部已经伸出滑道,无法安装活塞和切削头,需要对滑道系统加以改进;②现有的PVC 内管的连接方式可改进为螺纹连接方式;③现在切割PVC 管(带样品)的方式是用手锯锯断,对土样存在扰动。建议使用圈割工具,先割破PVC管再用琴弦割断土样;④作业过程中小取样器(平衡锤)在船尾收放时在半空悬停时间较长,对人员安全构成威胁。建议在船尾适当位置增设固定托架用于小取样器的存放;⑤海试过程中由于回收和释放托架的2 台绞车无法控制速度仅能点动,当托架出现卡顿情况时,突然受力将对绞车钢丝绳产生较大瞬间拉力,容易发生断裂危险。建议换成可控速度的液压绞盘将会对设备和人员操作起到保护作用;⑥取样过程中出现因挤压和内部负压效果导致PVC 内管发生破裂现象。建议在工程应用中采用强度更高的PVC 衬管。此外,在海况较差的情况下对JPC 进行下放和回收的工艺流程需要完善和规范。

3 结束语

本文详细介绍了The Geo-Piston Core 重力活塞取样器重力活塞取样器结构与工作原理,开展了现场海试应用,分析了工程应用中出现的问题,并提出了进一步优化的建议。研究结果表明触发绳长度、自由落距离、主体配重、活塞负压设定程度直接影响重力取样器的取心质量。随着重力取样器向全海深、超长度、智能化方向的发展,也对现有的JPC 取样技术提出了新的挑战。加快绞车系统的技术革新实现JPC 全海深收放、优化收放系统保障下放回收流程高效、细化重力取样器组装过程提高地层适应性和取心率、完善下放回收操作流程降低人员作业风险是下一阶段的研究方向。