回采面超前应力区冒顶支护技术应用

2023-09-20陈鑫鑫

陈鑫鑫

(晋能控股煤业集团生产技术部,山西大同037001)

1 概述

晋能控股煤业集团王家岭煤业有限公司18102 工作面位于一采区南翼,长1472.5m,宽240m。工作面北部为回风立井井筒,南部为井田边界保护煤柱,西部、东部为实体煤。掘进巷道不受采空区积水威胁,据目前调查井田内及周边未发现私自开采的小窑。

18102工作面回采煤层为4#煤层,区内煤层为二叠系山西组,煤岩层总体近南北走向,呈向西倾斜的单斜构造,煤层产状260°~275°,煤层倾角为4°~9°,平均6°左右,经济可采厚度为2.3~4.1m,平均3.2m。该巷道延南北走向布置,局部有起伏。结合前期地质钻孔分析,区内未揭露大型断层、褶皱等地质构造。以往地质工作和目前采掘活动均未发现本井田岩浆岩侵入现象。煤层顶底板岩性如表1所示。

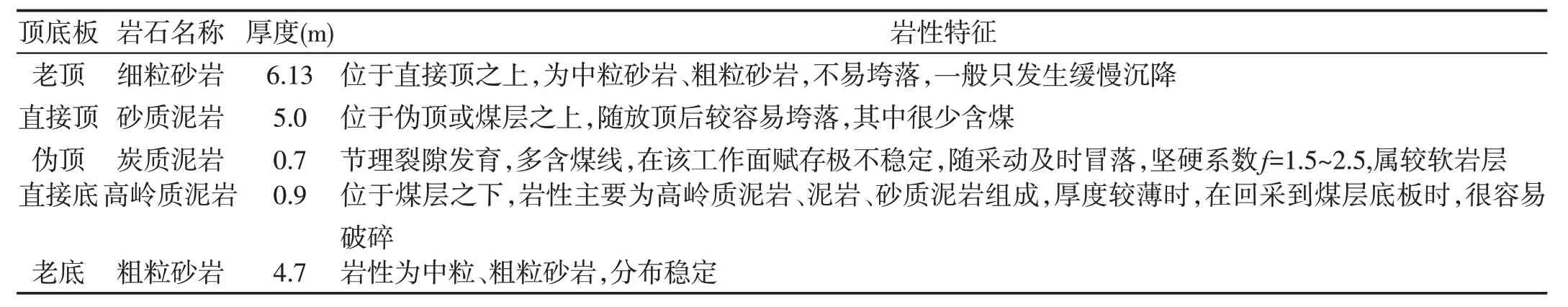

表1 18102工作面回采的4#煤层顶底板岩性表

2 工作面回采现状

2.1 回采现状

18102工作面采用综合机械化回采工艺,截止目前工作面已回采498m,工作面回采至487m处位于机尾处揭露一条正断层F7,断层落差为1.7m,倾角为54°,断层侵入煤体后,煤体出现失稳现象,主要表现在顶板破碎、煤壁片帮等,在回采过程中通过及时移架、控制空顶距以及减小割煤深度等手段有效控制了围岩破碎现象。

但是由于受超前应力以及构造应力集中破坏作用,回风顺槽顶板出现下沉、离层以及冒漏现象,通过现场观察发现,工作面在揭露断层后5.0m 范围回风顺槽顶板出现明显下沉现象,当工作面回采至495m处时回风顺槽顶板出现局部破碎、断裂,当工作面回采至498m 处时回风顺槽超前工作面7~11m 处顶板出现冒漏,冒漏高度为2.4m,冒漏长度为4.0m,宽度为3.5m,冒漏区内围岩主要以煤及泥岩混合层为主。

2.2 回风顺槽原支护设计

18102回风顺槽原顶板永久支护主要采用锚杆、锚索、金属网、W型钢带联合支护:

(1)顶板采用的锚杆长度为2.5m,直径为22mm,每排布置5根锚杆,锚杆垂直顶板布置,锚杆布置间排距为1.0m,锚杆外露长度控制在10~50mm 范围内,同一排锚杆外露端安装一根长度为4.2m“W”型钢带。

(2)顶板锚索采用长度为6.3m,直径为17.8mm 预应力钢绞线,每排布置3根锚索,锚索独立布置,锚索布置间距为1.8m,排距为3.0m,锚索外露端安装一根长度为0.8m工字钢梁。

2.3 顶板冒漏机理

(1)顶岩稳定性差:18102 回风顺槽顶板主要泥岩为主,局部含有4#层煤线,岩体单轴抗压强度不足30MPa,岩体成层状结构,整体稳定性差,在回采过程中受应力作用岩体出现剥离破坏作用[1-6],造成顶板破碎。

(2)集中应用影响:工作面回采过程中受构造应力、回采应力等集中应力影响,工作面顶板出现裂隙发育带,且随着工作面推进裂隙区范围不断扩大,从而对顶板产生剪切作用,破坏顶板完整性,同时应力在裂隙区进行释放[7-8],加剧了裂隙带范围扩大,导致顶板冒漏。

(3)支护强度低:原顶板采用的锚杆(索)支护时锚固段受裂隙带影响,造成锚杆(索)锚固失效现象严重[9],造成支护失效率高,锚杆(索)支护起不到预期支护拱作用,降低了支护效果。

3 冒漏区顶板加强支护技术

为了防止18102回风顺槽冒漏区范围扩大,提高冒漏区顶板稳定性,决定对冒漏区顶板采取注浆、组合锚索以及人工假顶联合支护。

3.1 注浆支护

通过现场观察发现,冒漏区顶及附近围岩产生高密度裂隙从而造成顶板破碎、断裂,同时也加剧了顶板冒漏范围扩大,所以决定对冒漏区及附近岩体采取注浆进行加固。

(1)首先对冒漏区附近岩体布置注浆钻孔,钻孔施工为主距冒漏区间距为0.5m,钻孔围岩冒漏区进行布置,共计布置5个注浆钻孔,钻孔垂直顶板布置,钻孔深度为3.0m,直径为45mm。

(2)冒漏区附近顶板注浆钻孔施工完后,对顶板冒漏区内施工注浆钻孔,由于冒漏高度大,在进行注浆钻孔施工时需搭设工作盘,冒漏区内共计布置4个注浆钻孔,钻孔深度为5.0m,直径为45mm。

(3)注浆钻孔施工完后,对钻孔内进行高压注浆施工,注浆材料采用聚氨酯有机化学材料,注浆压力为2.0 MPa。

3.2 组合锚索施工

为了进一步提高冒漏区附近围岩整体稳定性,在冒漏区前后共计施工两排组合锚索进行加固。

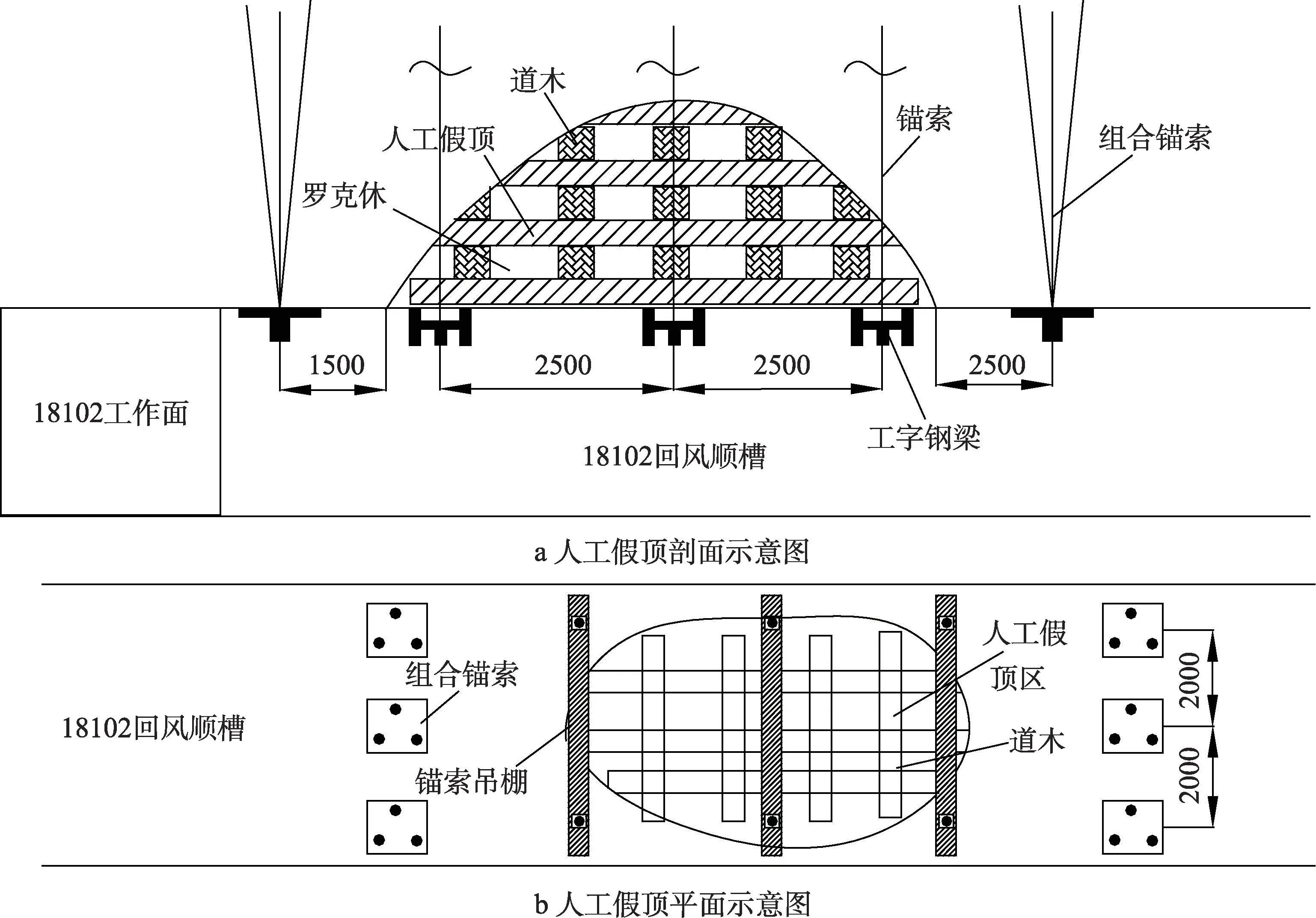

(1)第一排组合锚索施工在距冒漏区边缘1.0m,共计布置三组组合,组合锚索布置间距为2.0m,第二排锚索施工在冒漏区另一边缘1.0m处,同样布置三组,如图1所示。

图1 18102工作面冒漏区支护示意图

(2)18102回风顺槽顶板采用的组合锚索主要由一块长度及宽度为0.5m,厚度为6mm 的钢板以及三根锚索组成,钢板上布置三个锚索钻孔,钻孔直径为30mm的锚索支护孔;组合锚索配备的三根锚索,两根长度为8.3m,直径为17.8mm,一根长度为10.3m,直径为17.8mm。

(3)首先在指定顶板上采用锚索钻机施工锚索钻孔,钻孔施工后对钻孔内锚注锚索,每根锚索采用三根锚固剂进行锚固,锚索安装后外露长度控制在0.3m 范围内,最后对锚索外露端安装托板并采用锁具进行预紧,预紧力不得低于290kN。

3.3 人工假顶施工

为了防止冒漏区出现瓦斯积聚现象,决定对冒漏区处施工人工假顶,具体施工工艺如下:

(1)首先在冒漏区下方施工三根锚索吊棚,每架锚索吊棚长度为4.2m,锚索吊棚与巷道垂直布置,吊棚布置间距为2.5m,锚索吊棚主要由一根长度为4.2m 工字钢梁以及两根长度为4.5m锚索组成。

(2)锚索吊棚施工完后保证三架吊棚位于同一水平面上且与设计顶板布置间距为0.2m;在三架吊棚上方依次铺设金属网以及风筒布,金属网与吊棚之间采用8#铅丝进行捆绑。

(3)在金属网上方搭设道木,道木长度为2.0m,道木之间采用“井”字形布置,道木铺设到位后必须与冒漏区顶板接触严实;道木铺设完成后采用张拉千斤对锚索吊棚进行预紧[10]。

(4)为了防止假顶间隙出现瓦斯间距现象,人工假顶施工完后对假顶区采用罗克休进行填充。

4 结束语

截止2021年6月17日王家岭煤矿18102工作面已回采至540m,工作面已过F7断层影响区,通过对回风顺槽应力区顶板采取注浆、人工假顶等联合支护技术后,工作面在后期回采过程中冒漏区范围未出现扩大,冒漏区顶板整体稳定性提高,工作面回采顺利过冒漏区,取得了显著应用成效。