H2S/CO2分压下环空保护液腐蚀性评价与表征

2023-09-19刘徐慧周建伟潘宝风陈颖祎杨东梅

刘徐慧 周建伟 潘宝风 陈颖祎 杨东梅 刘 圆

(中国石油化工股份有限公司 西南油气分公司 石油工程技术研究院,四川 德阳 618000)

川东北元坝长兴组、川西海相气藏属礁、滩体控制含硫气藏,埋藏深(7 000 m左右)、储层薄,地层温度为160 ℃左右,H2S含量平均为5.59%,CO2含量平均9.98%。高含硫气藏完井过程中,由于H2S和CO2酸性气体的存在,加剧了对油井管柱等钢材的腐蚀,严重时会导致腐蚀穿孔或开裂失效[1]等问题,众多油化工作者对环空保护液展开了系列研究。环空保护液是充填于油管和油层套管之间的流体,可以减轻套管头或封隔器承受的油藏压力,降低油管与环空之间的压差,抑制油管和套管的腐蚀倾向。孙宜成等[2]研制了在CO2腐蚀条件下对P110钢材的腐蚀速率为0.05 mm·a-1的油基环空保护液。张学锋[3]研制了适用于高酸性气藏环空保护液体系,该环空保护液密度为1.0~1.6 g·cm-3可调,抗温140 ℃,已在普光气田推广应用。刘贵昌等[4]针对钢材在环空保护液中的电偶腐蚀开展研究,结果表明随着环空保护液pH值的增大,电偶电位升高,电偶腐蚀速率减小。

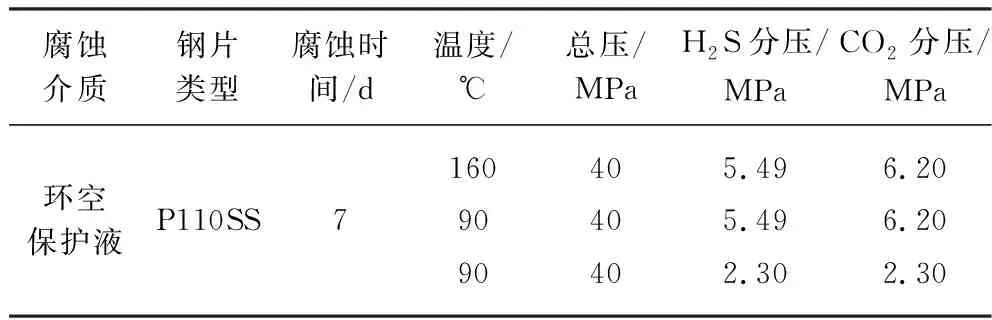

本研究对自研的无固相有机盐类水基环空保护液在含H2S和CO2条件下对管材的腐蚀行为进行研究。该环空保护液pH≥9.5,密度1.0~1.6 g·cm-3可调,耐温≥160 ℃,在四川元坝、彭州气田等50余口井进行了推广应用。根据含酸性气体气藏地质条件进行分析,通过室内模拟套管服役的高温高压工况条件,制定钢片的腐蚀失重实验计划(见表1),采用失重法评价环空保护液对管材的腐蚀。

表1 高温高压下实验计划Tab. 1 Experiment plan under High temperature and high pressure

1 实验部分

1.1 试剂

环空保护液,无水乙醇,金属Fe,(1+1)盐酸溶液,浓硝酸,P110SS钢片,50 mm×10 mm×3 mm。

1.2 仪器

哈氏合金HC-276高温高压反应釜,电化学工作站,TAS-990型原子吸收分光光度计,红外光谱仪,拉曼光谱仪。

1.3 实验方法

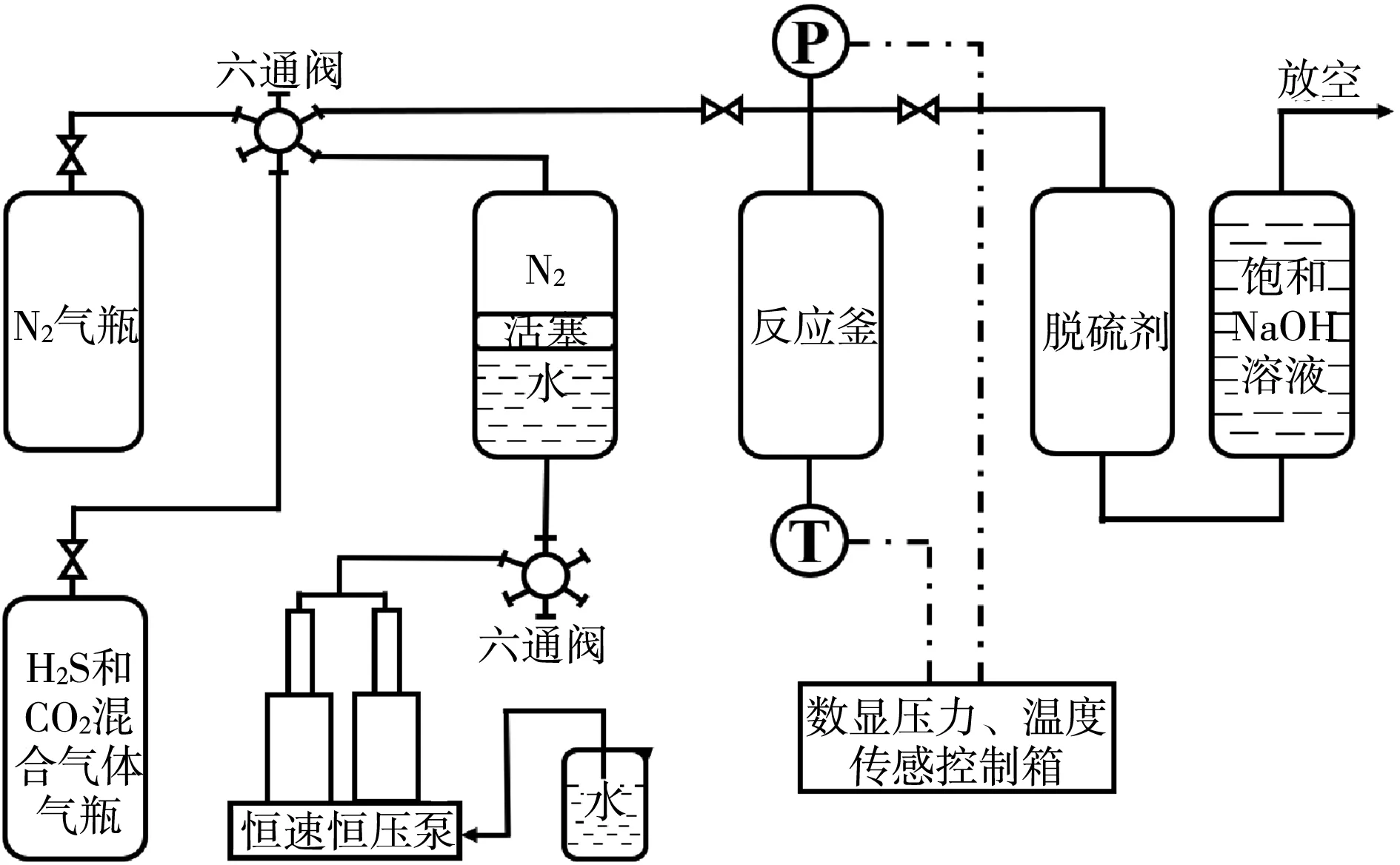

在哈氏合金HC-276高温高压反应釜(最大工作压力70.00 MPa,最高温度200 ℃,配ESP-100V恒速恒压泵)进行挂片实验,实验流程如图1所示。

图1 高温高压下环空保护液腐蚀实验流程图Fig. 1 Flow chart of annulus protection fluid corrosion test under high temperature and high pressure

采用失重法评价钢片的腐蚀情况,计算腐蚀速率。

2 实验结果及分析

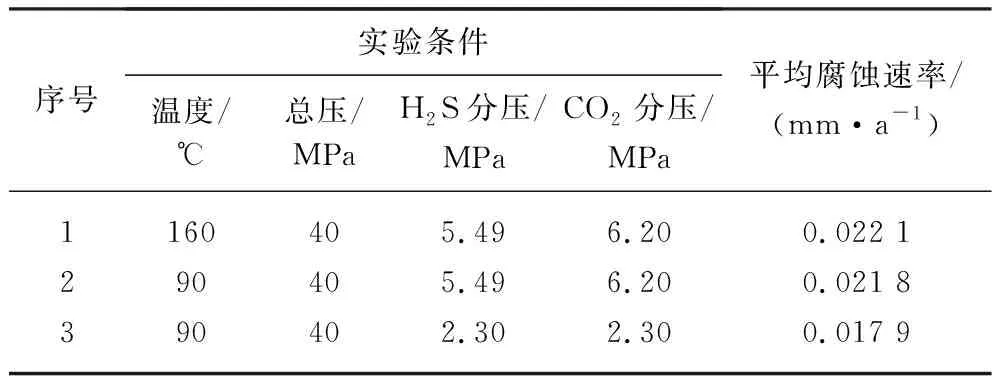

2.1 腐蚀速率测试结果

当反应温度为90 ℃,H2S和CO2分压都为2.30 MPa 时,钢片在环空保护液中的平均腐蚀速率为0.017 9 mm·a-1;当反应温度为160 ℃,H2S分压为5.49 MPa、CO2分压为6.20 MPa时,平均腐蚀速率为0.022 1 mm·a-1。环空保护液在同一分压、不同温度条件下,温度越高,钢片的腐蚀速率越大;在同一温度条件下,H2S和CO2分压越高,钢片的腐蚀速率越大,见表2。

表2 环空保护液腐蚀速率实验结果Tab. 2 Corrosion rate experiment results of annulus protection fluid

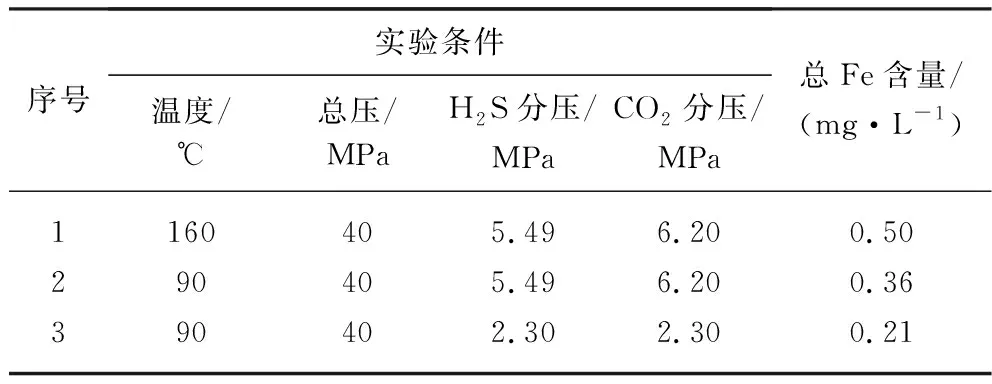

2.2 环空保护液铁含量分析

采用原子吸收光谱法对不同温度、不同H2S和CO2分压条件下,与钢片反应后的环空保护液的铁含量进行测定,结果如表3所示。

表3 环空保护液反应后的含铁量实验结果Tab. 3 Iron content after reaction of annulus protective fluid

H2S和CO2分压相同的情况下,温度越高,总Fe含量越高;温度相同的情况下,H2S和CO2分压越高,总Fe含量越高,该结果与腐蚀速率测试结果一致。

2.3 微观形貌分析

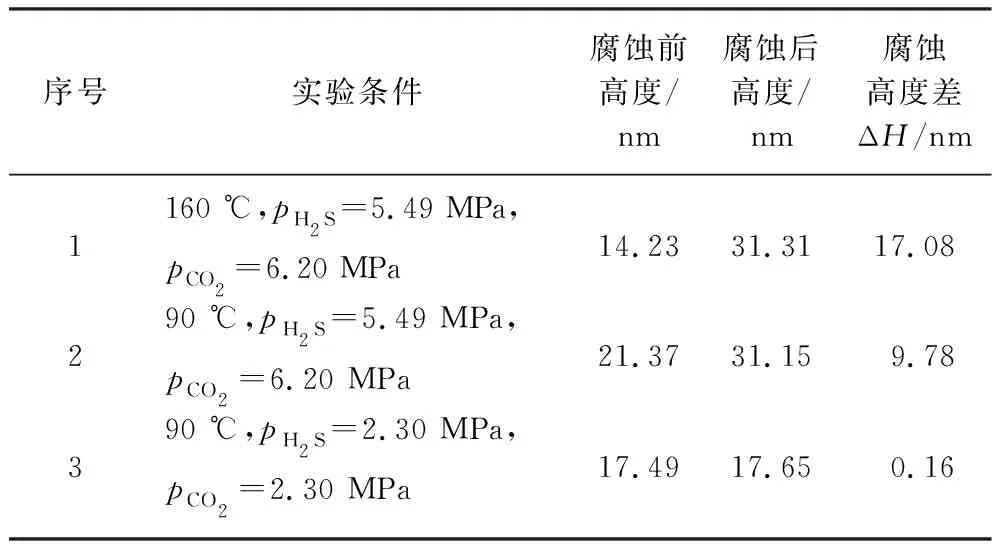

利用原子力显微镜对不同温度、不同H2S和CO2分压条件下环空保护液的钢片腐蚀前后的微观形貌和相对高度进行了分析研究,其结果如图2~4所示,腐蚀高度测定结果见表4。

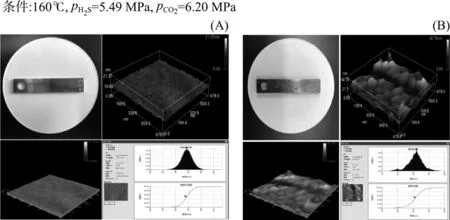

图2 钢片的微观(宏观)形貌和相对高度扫描图: 反应前(A)、反应后(B)Fig. 2 Micro (macro) morphology and relative height of steel sheet: before reaction(A), after reaction(B)

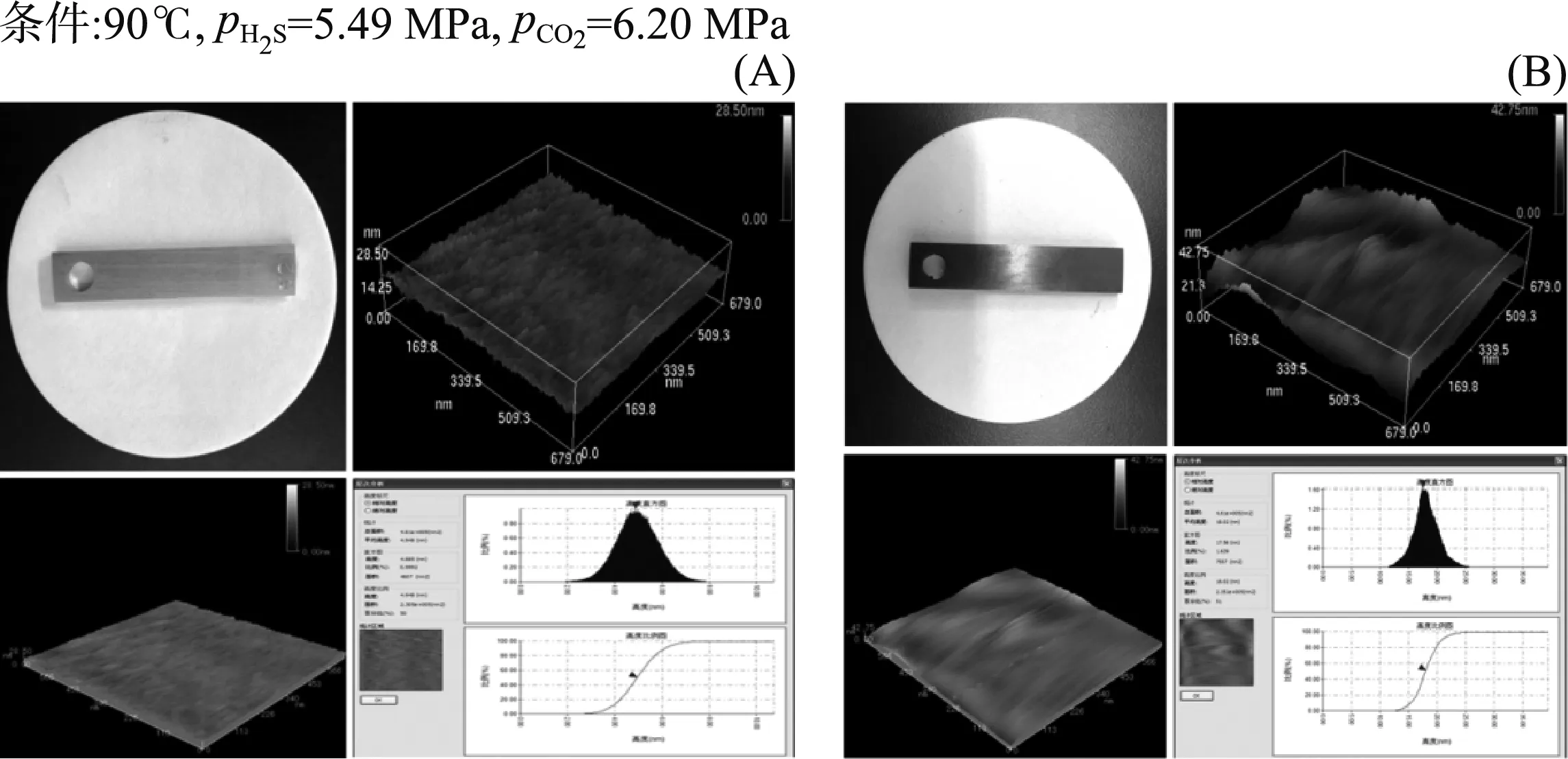

图3 钢片的微观(宏观)形貌和相对高度扫描图: 反应前(A),反应后(B)Fig. 3 Micro (macro) morphology and relative height of steel sheet: before reaction(A), after reaction(B)

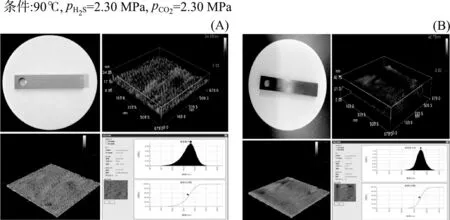

图4 钢片的微观(宏观)形貌和相对高度扫描图: 反应前(A),反应后(B)Fig. 4 Micro (macro) morphology and relative height of steel sheet: before reaction(A), after reaction(B)

表4 腐蚀平均高度的测定结果Tab. 4 Measurement results of average corrosion height

H2S和CO2分压相同的情况下,温度越高,腐蚀高度差越大;温度相同的情况下,H2S和CO2分压越高,腐蚀高度差越大。

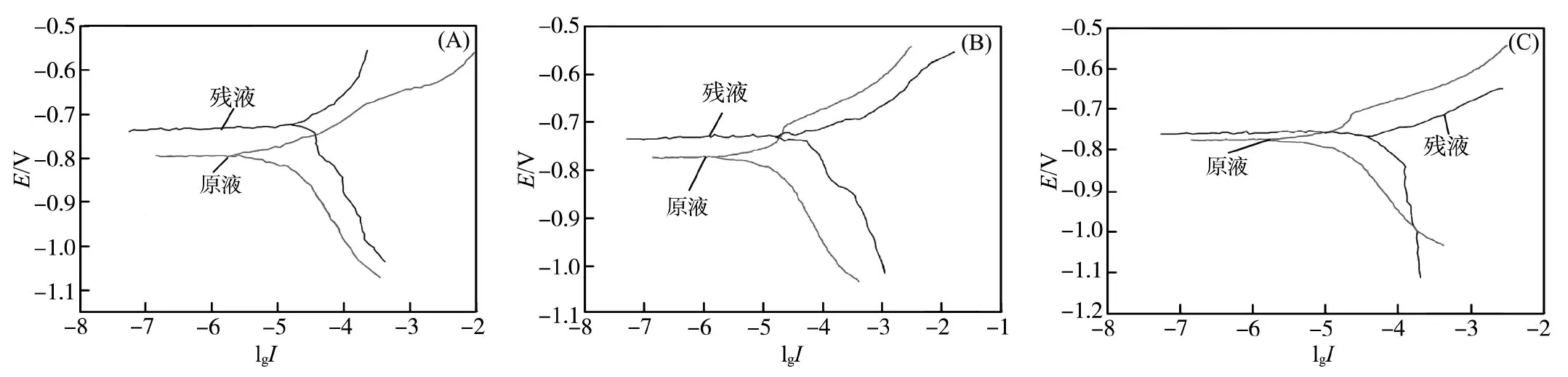

2.4 电化学极化曲线结果及分析

为了分析不同工作条件下环空保护液对钢片腐蚀的影响,对反应前后的环空保护液进行了电化学测试,实验测得的极化曲线结果如图5所示。电化学极化曲线的电压越大,说明液体中的导电离子越多。在同一分压下,温度越高电压差越大,腐蚀产生的铁离子越多,腐蚀越严重;同一温度条件下,H2S和CO2分压越高,电压差越大,腐蚀产生的铁离子越多,腐蚀越严重。

图5 环空保护液极化曲线:160 ℃,pH2S=5.49 MPa, pCO2=6.20 MPa(A); 90 ℃,pH2S=5.49 MPa, pCO2=6.20 MPa(B); 90 ℃,pH2S=2.30 MPa, pCO2=2.30 MPa(C)Fig. 5 Polarization curve of annular protection fluid: 160 ℃, pH2S=5.49 MPa, pCO2=6.20 MPa(A); 90 ℃, pH2S=5.49 MPa, pCO2=6.20 MPa(B); 90 ℃, pH2S=2.30 MPa, pCO2=2.30 MPa(C)

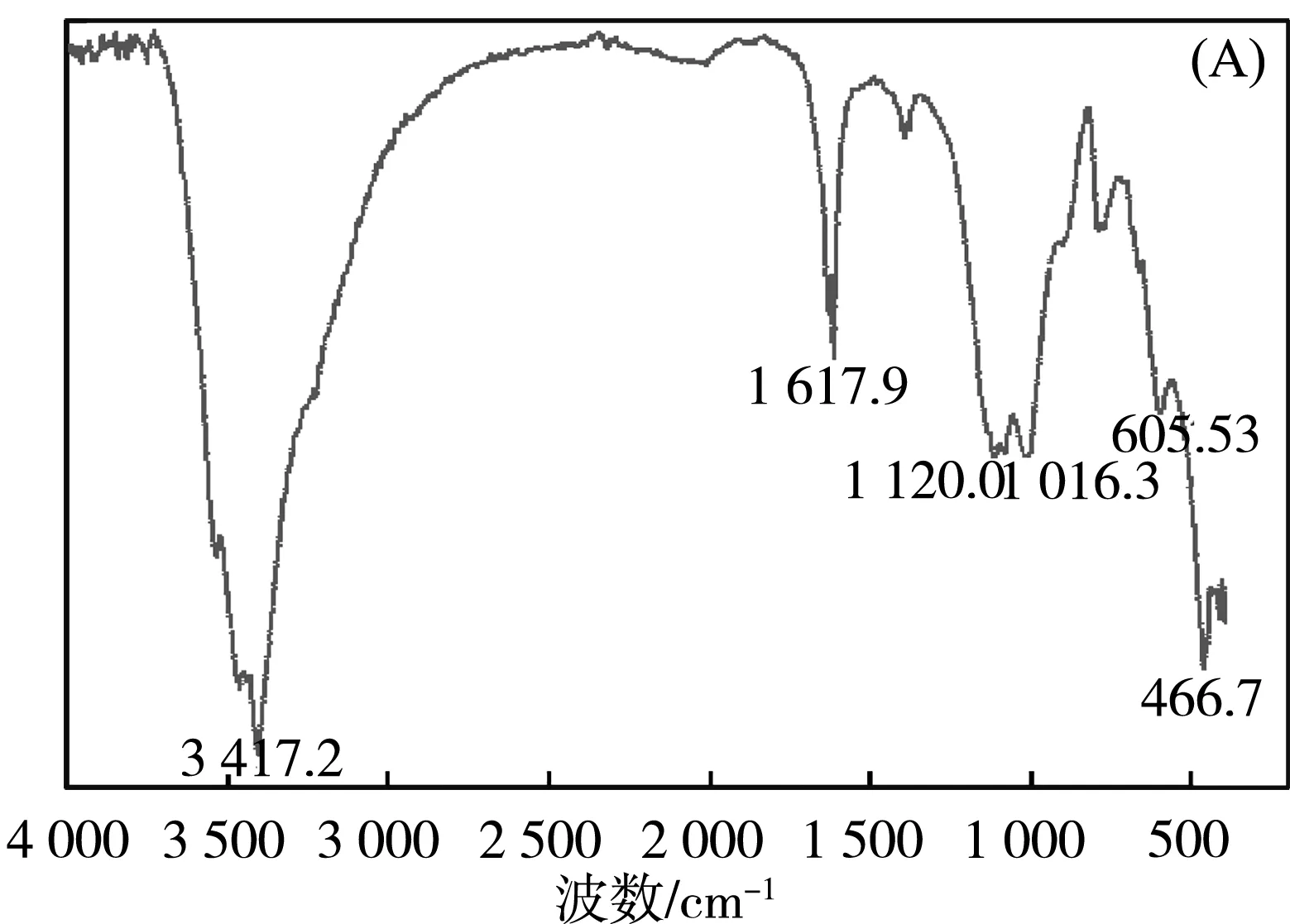

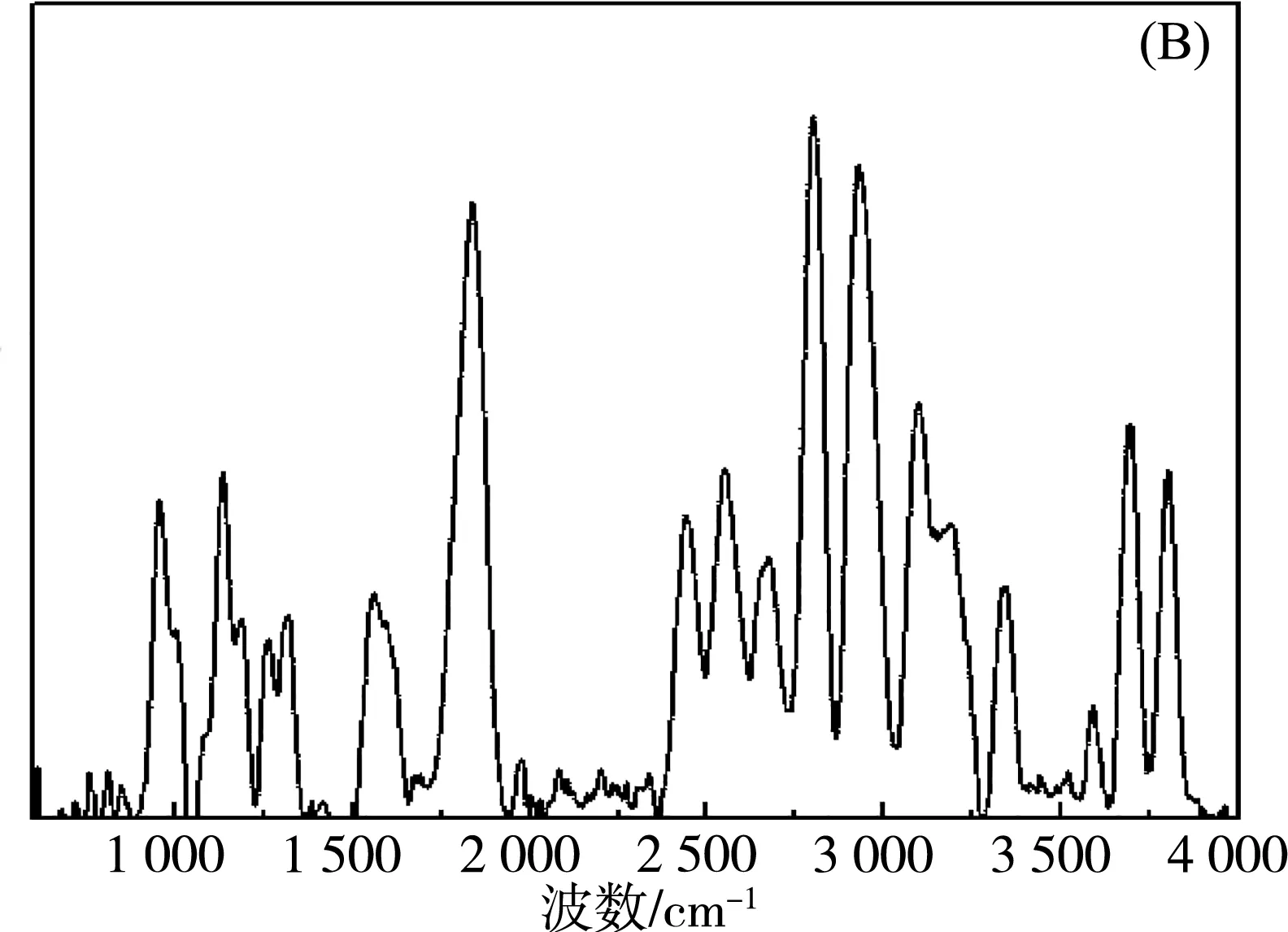

2.5 红外光谱、拉曼光谱

为进一步证实钢片表面附着物组分,对附着物进行红外光谱、拉曼光谱表征,结果如图6所示。

图6 钢片表面附着物表征:红外光谱图(A)、拉曼光谱图(B)Fig. 6 Infrared spectra(A) and Raman spectra(B) of surface attachments on steel sheets

红外光谱显示:3 500 cm-1、3 400 cm-1为伯胺特征吸收峰,1 650~1 500 cm-1为N—H特征吸收峰,1 230~1 030 cm-1为C—N特征吸收峰,900~770 cm-1为N—H特征吸收峰。拉曼光谱显示:956 cm-1处为SO32-的反对称伸缩,1 135 cm-1为C—N 的伸缩,2 548 cm-1硫氢S—H伸缩。拉曼光谱峰位分析结果进一步证实了红外光谱的推断,钢片表面附着物为环空保护液中的有机胺类缓蚀剂,正是由于缓蚀剂在钢片表面形成的完整保护膜,保护了恶劣条件下的油管外壁和套管内壁免受腐蚀,确保高温、高酸性油气藏的安全生产。

3 结论

(1) 在同一分压,不同温度条件下,温度越高,环空保护液中钢片的腐蚀速率越大;在同一温度条件下,H2S和CO2分压越高,腐蚀速率越大。

(2) 红外光谱和拉曼光谱表征了钢片表面附着物以有机胺为主,证明了该环空保护液中的缓蚀剂即使是在高浓度盐水中亦可在钢片表面形成保护膜,从而达到良好的缓蚀效果。