脲醛树脂-石蜡相变微胶囊的制备与表征

2023-09-19赵志广谢沁玲瞿晓玲

赵志广 谢沁玲 瞿晓玲

(韶关学院 化学与土木工程学院,广东 韶关 512005)

近年来,随着能源消耗的加快和环境问题的日益严重,热能的有效储存问题急需解决[1]。相变材料被认为是一种有吸引力的储能材料,它在熔化/固化过程中具有良好的储能性能[2]。在大量相变材料中,石蜡因其无毒、过冷度可忽略、化学稳定性好、相变温度可调、潜热容量大等优异性能而被广泛应用[3]。然而,固液转化过程中的泄漏阻碍了石蜡的应用。将石蜡以微胶囊的形式封装到固体材料中是解决上述问题的最有希望的方法之一[4,5]。

壳作为支撑材料对微胶囊的稳定性和长期使用寿命也至关重要[6]。壳材料多种多样,有三聚氰胺脲醛、聚酰胺、明胶/阿拉伯胶、聚丙烯酸酯、聚甲基丙烯酸甲酯、SiO2、TiO2、SnO2等。无机材料的不良致密性可能导致相变材料的泄漏,而有机材料的密封性较好,可避免渗漏,其中脲醛树脂不仅具有一定的韧性和强度,而且阻隔性较好[7-9]。

具有有机壳层的相变材料微胶囊可以通过原位聚合、络合聚合、界面聚合、乳液聚合等方法制备[10-12]。在这些方法中,原位聚合可以通过均聚或共聚轻松实现相变材料微胶囊壳层材料的多样性。本研究选用脲醛树脂为壁材,以切片石蜡为芯材,采用原位聚合法制备相变储能微胶囊,通过红外光谱(FT-IR)及差示扫描量热(DSC)分析所制备微胶囊的结构和性能。

1 实验部分

1.1 实验试剂及仪器

甲醛(37%水溶液),分析纯;尿素,分析纯;氨水,分析纯;氯化铵,分析纯;柠檬酸,分析纯;吐温80,化学纯;司班80,化学纯;石油醚,分析纯;切片石蜡,满足Q/SOCC 07标准。

循环水式多用真空泵,SHZ-D;数显电动搅拌器,JJ-1A;精密pH计,pHS-3C;电热恒温鼓风干燥箱,OHG-9053B5。

1.2 微胶囊的制备

(1) 预聚合:称取一定量的甲醛溶液和尿素放入三口烧瓶中,用氨水溶液调节pH至8.5~9,缓慢加热,反应40 min,水浴升温至88~90 ℃,再保温35 min,备用。

(2) 乳化:称取0.39 g吐温80和0.36 g司班80混合后,加入40 mL去离子水,搅拌活化;称取15 g切片石蜡,熔融后与乳化剂溶液混合,乳化15 min,后降速至500 r·min-1,乳化液温度继续保持在50 ℃。

(3) 包裹:用10% NH4Cl溶液调节乳液pH至6,加入20 mL 10% NaCl溶液,保温搅拌20 min,将预聚体溶液滴于乳状液中,然后用柠檬酸溶液调节溶液pH至2.5,保温反应1 h;之后升温至80 ℃,保温搅拌一段时间。

(4) 后处理:降温分离,抽滤微胶囊乳液。用石油醚和50 ℃去离子水分别洗涤样品2次,样品于50 ℃真空干燥,得到白色粉末状的微胶囊。

1.3 试验设计

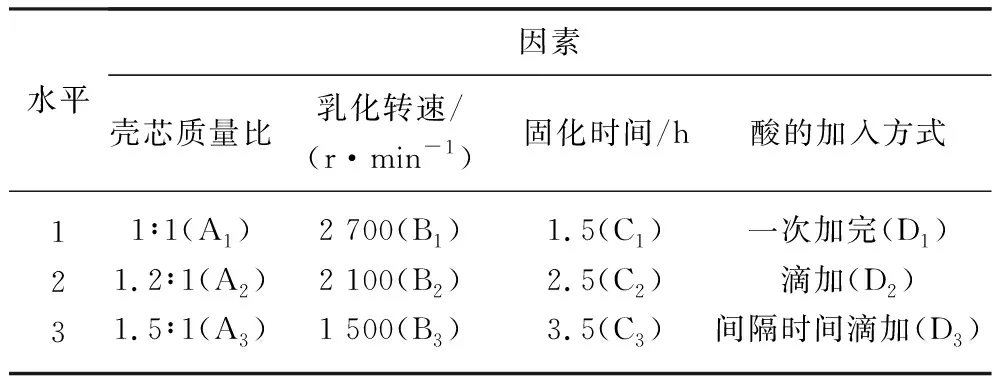

固定乳化条件,选择L9(34)正交试验表,以石蜡的包含量为优化指标,进行正交试验,因素水平见表1。

表1 正交试验因素及水平Tab. 1 Orthogonal experimental factors and levels

1.4 测试与表征

使用光学显微镜,将干燥后的微胶囊样品分散在载玻片上,直接观察微胶囊的表面形态及粒形大小,并使用Image Plus 6.0软件统计粒径分布。使用扫描电子显微镜(SEM)观察微观结构。利用红外光谱仪对芯材、壁材聚合物和制备的微胶囊进行分析。采用DSC测定微胶囊的热效应的参数,测试温度-20~100 ℃,升温速率为5 ℃·min-1,气氛为N2。

1.5 微胶囊包覆率的计算

通过热焓值法计算微胶囊的包覆率,即由芯材和微胶囊的相变焓值,根据下式计算制备的微胶囊样品的包覆率。

式中:ηEE为微胶囊的包覆率;ΔH1为微胶囊的热焓值;ΔH为芯材切片石蜡的热焓值。

2 结果与讨论

2.1 石蜡微胶囊制备条件的考察

正交试验数据结果及分析见表2。

从正交试验结果可以看出,脲醛树脂包裹石蜡的最优条件是A2B1C2D3,即脲醛树脂与石蜡的质量比为1.2∶1,乳液转速为2 700 r·min-1,固化时间为2.5 h,柠檬酸的加入方式为间隔时间滴加。以下对A2B1C2D3试样进行了SEM、FT-IR和DSC表征。

根据极差分析,壳芯比对石蜡包覆率影响最大。预聚体在聚合过程中在界面张力作用下逐渐沉积在芯材表面,交联成壳。其质量比对壁材厚度及致密程度非常重要。当其他条件不变,壳芯比过大时,芯材较少,聚脲醛粒子在芯材表面沉积过多或反应过快,会使包裹后胶囊呈现壁厚芯少的形态,同时胶囊表面由于壁材过多而显得粗糙。壳芯比过小时,芯材较多,形成芯材颗粒变多,表面积增大,壳材量不足,包裹效果不好,致密度下降。

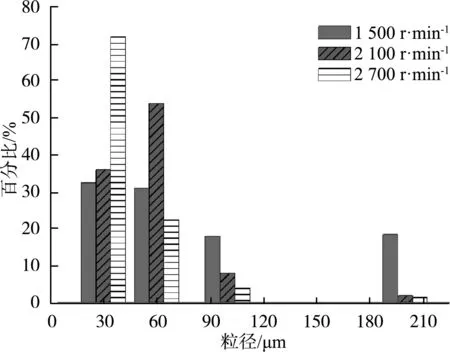

第二大影响因素是乳化转速。微胶囊成型过程是滴加在芯材乳化液滴中的预聚体反应聚合,形成不溶性高聚物析出,沉积在芯材液滴表面而使芯材被完全包裹。乳化转速会影响乳液颗粒的直径及其分散性。所以,芯材乳化液滴大小决定了微胶囊的直径,在相同壳芯比及搅拌分散时间为15 min的前提下随转速增大,石蜡乳化液滴平均粒径逐渐减小,粒径分布趋于集中(如图1)。囊芯含量增加,相变储能值亦增大。

图1 不同转速下乳液粒径分布Fig. 1 Particle size distributions of lotion at different speeds

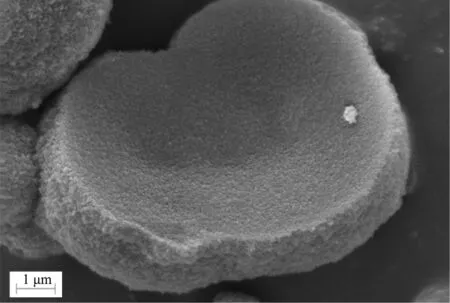

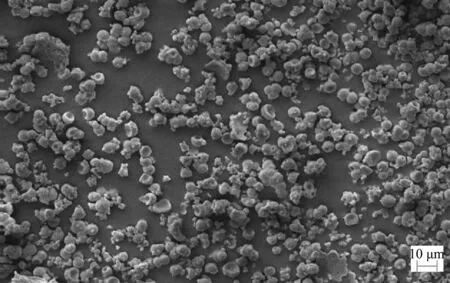

脲醛树脂-切片石蜡微胶囊相变材料的形貌见图2,从图中可看出微胶囊粒形呈球状,壁材脲醛树脂的表面略粗糙,有小颗粒状的凸起,但包裹完整。从图3可看,微胶囊形成壳核结构,壳层厚度约为1.56 μm。根据粒径统计结果,微胶囊平均粒径在25 μm,粒径分布主要集中在13~36 μm。

图3 微胶囊壳层的SEM照片Fig. 3 SEM image of microcapsule shell

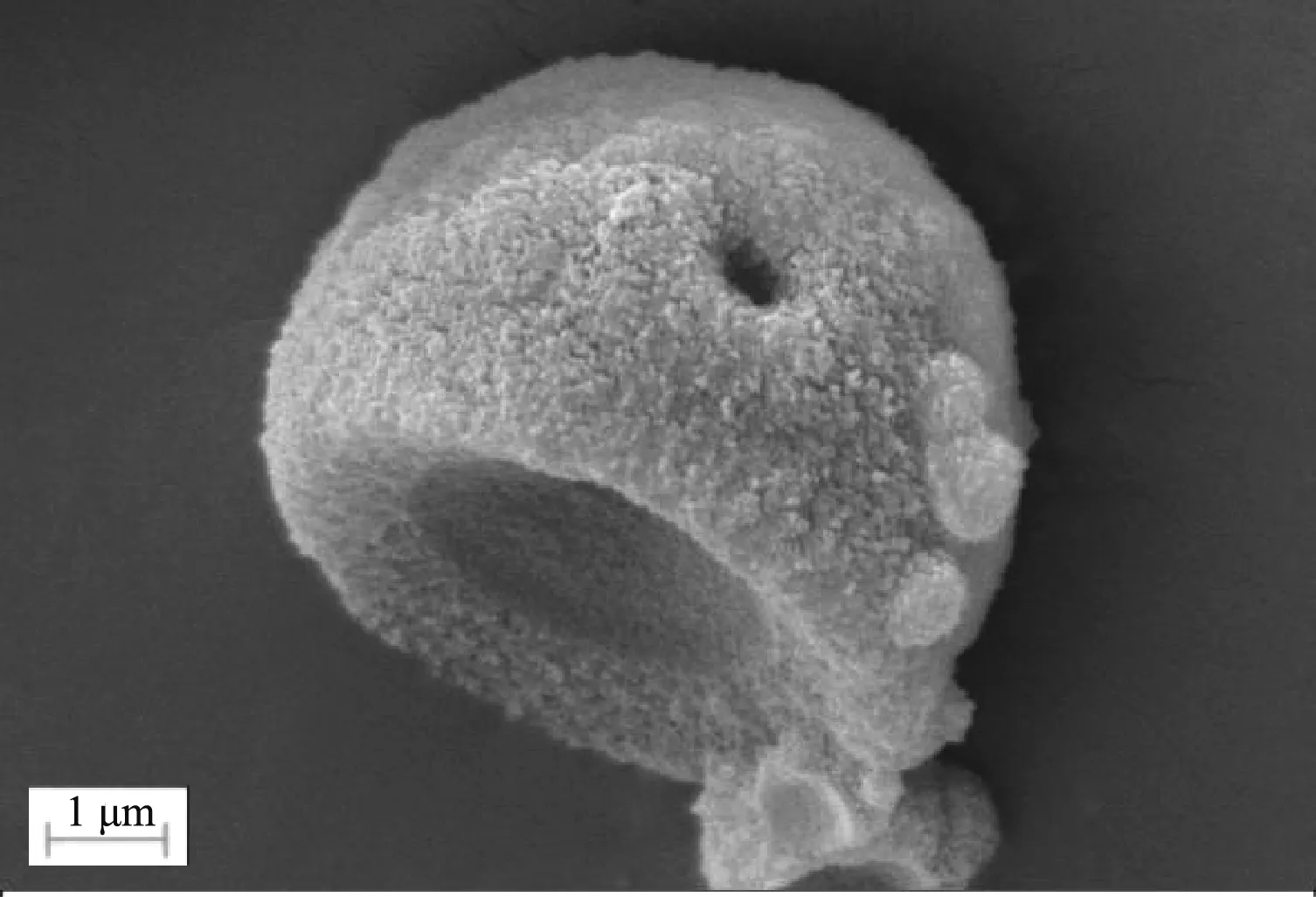

如图4和图5所示,部分微胶囊的表面会出现许多凹凸不平的褶皱,这些凹陷的形成可以用聚合历程来解释。聚合单体在油/水界面发生聚合反应形成共聚物膜,并不断沉积使膜的厚度变大,从而形成微胶囊的囊壁。由于聚合物的密度大于单体密度,聚合过程中囊壁不断收缩,所以囊壁上形成多个凹陷或褶皱。另外,由于熔融状态的切片石蜡比其室温下的密度小,因此当微胶囊从聚合温度冷却至室温时,微胶囊会出现凹陷。

图4 微胶囊表面形貌的SEM照片Fig. 4 SEM image of the surface morphology of microcapsule

图5 微胶囊整体SEM照片Fig. 5 SEM image of microcapsule particles

微胶囊大部分呈球形,分布均匀,分散较好,部分胶囊有破碎与外形不规则的情况,其可能原因是样品处理过程中,少量表面活性剂的存在使微胶囊在干燥过程中发生粘连,产生物理破坏。

2.2 石蜡微胶囊结构分析

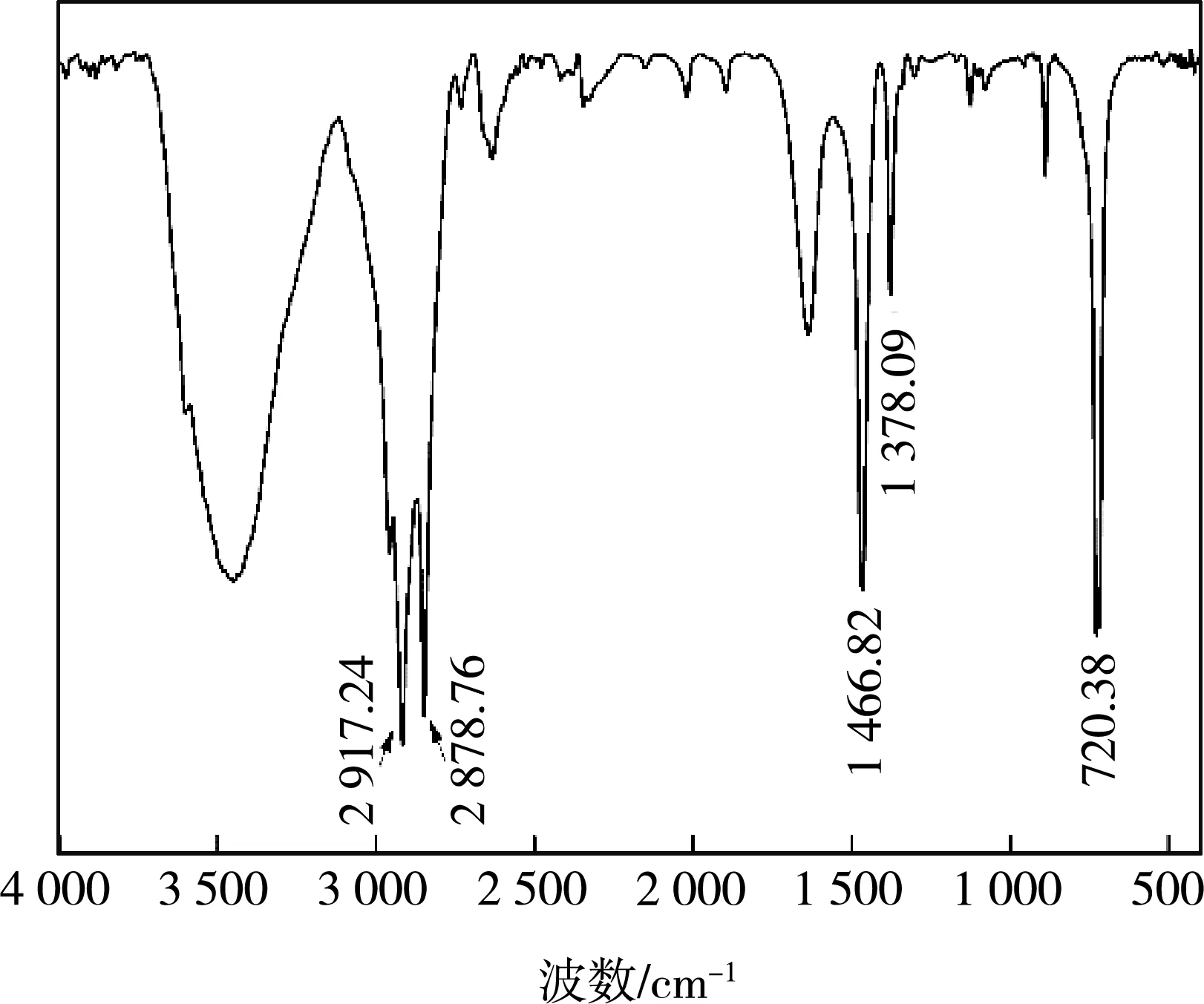

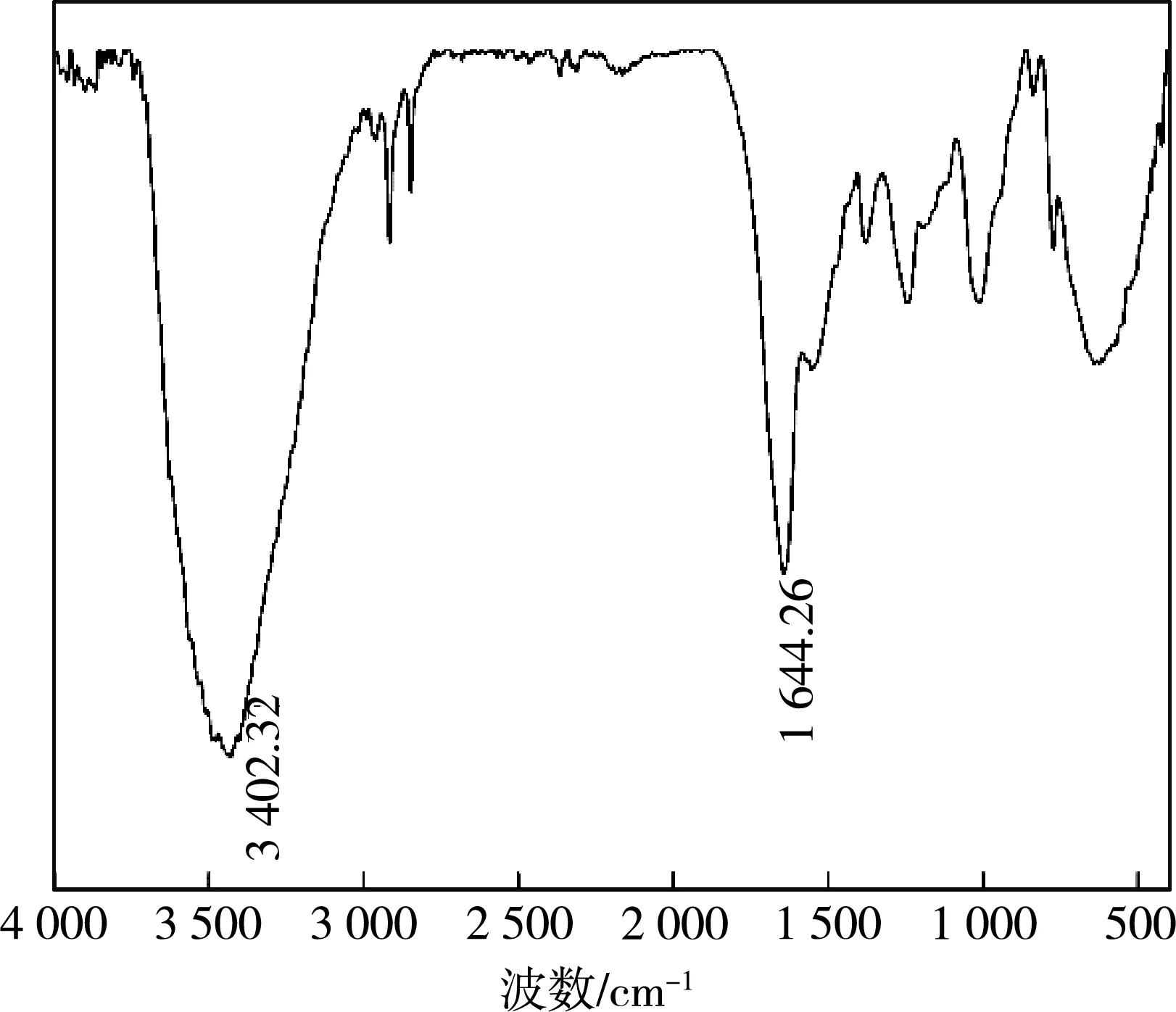

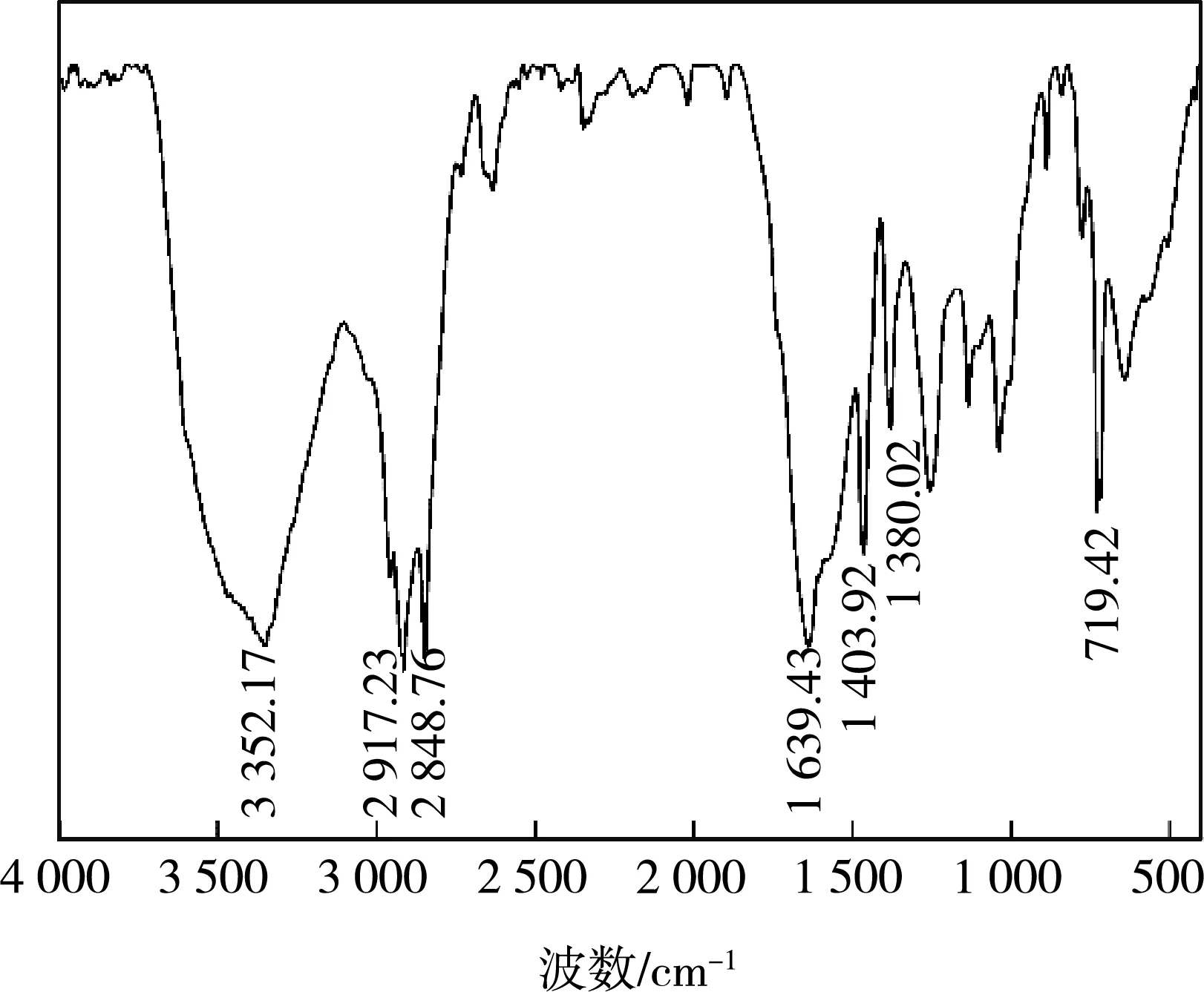

利用红外光谱仪对切片石蜡、脲醛树脂、制备的微胶囊进行红外测试,结果如图6、7、8所示。

图6 切片石蜡的FT-IR结果Fig. 6 FT-IR results of sliced paraffin

图6为芯材切片石蜡的FT-IR图。图中720.38 cm-1处为长链烷烃链的特征峰,波长在1 378.09 cm-1和1 466.82 cm-1的吸收峰分别是由甲基的对称变形与不对称变形振动引起的,波长在2 917.24 cm-1和2 848.76 cm-1的吸收峰是由甲基和亚甲基的碳氢键伸缩振动引起的。

图7 脲醛树脂的FT-IR结果Fig. 7 FT-IR results of urea formaldehyde resin

图8为制备的相变材料微胶囊的FT-IR图,图6和图7中的各吸收峰在相变微胶囊的FT-IR图中均有出现,即证明微胶囊样品中含有壁材脲醛树脂与切片石蜡。在样品经石油醚洗涤处理后,未包裹的切片石蜡溶于石油醚,而壁材脲醛树脂不溶于石油醚,由此说明在微胶囊中,切片石蜡被壁材脲醛树脂所包裹。

图8 脲醛树脂-石蜡微胶囊的FT-IR结果Fig. 8 FT-IR results of urea formaldehyde resin-paraffin microcapsule

2.3 微胶囊的热稳定性

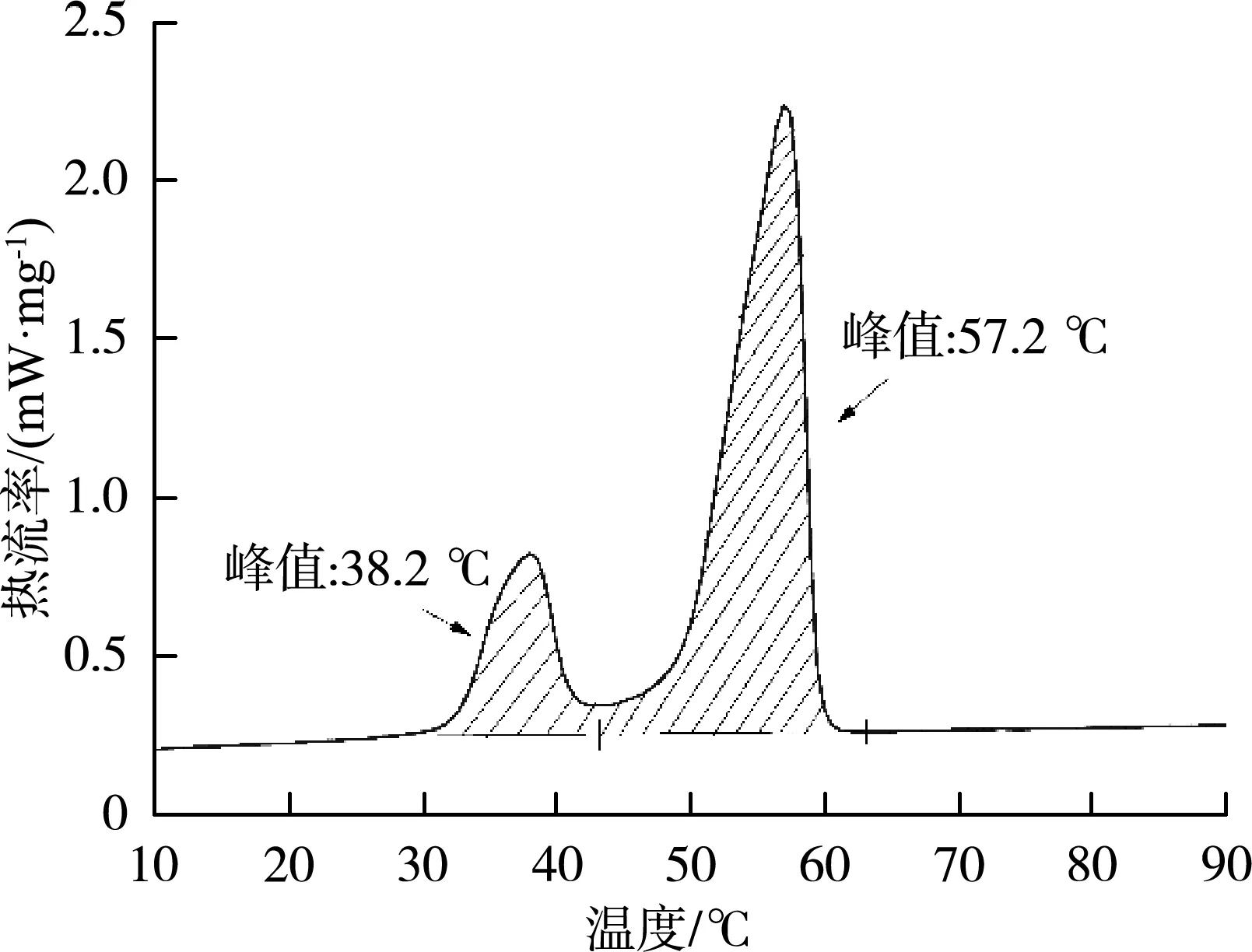

由切片石蜡DSC图(图9)可看到,20~80 ℃出现两个相变峰:第1个峰相变速率最大点的温度为38.2 ℃,相变潜热为43.11 J·g-1;第2个峰相变速率最大点的温度为57.2 ℃,相变潜热为148.3 J·g-1。

图9 切片石蜡的DSC结果Fig. 9 DSC results of sliced paraffin

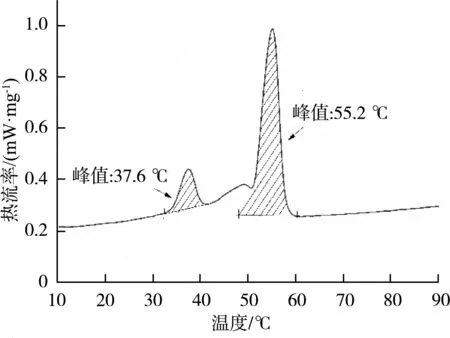

图10为微胶囊的DSC图。从图10可看到,微胶囊的相变潜热为43.884 J·g-1。微胶囊中的石蜡在34.4 ℃开始吸热,40.1 ℃熔融,出现第1个吸收峰,峰顶温度为37.6 ℃,吸热量为6.594 J·g-1。在51.5 ℃开始相变,形成峰顶温度为55.2 ℃的第2个吸收峰,这个峰主要是石蜡中长碳链高熔点的烷烃熔化和短碳链异构烷烃汽化发生相变形成的[13]。同时脲醛树脂在此温度范围内也吸收热量,所以微胶囊化石蜡的吸热温度会稍低于切片石蜡,由于微胶囊的壳层材料没有相变性能,其存在使相变材料的能量密度减小,微胶囊的相变焓与芯材相比有所减小。经计算可得切片石蜡微胶囊的包覆率为22.93%。

图10 石蜡微胶囊DSC图Fig. 10 DSC results of paraffin microcapsule

3 结论

本研究采用原位聚合法合成了脲醛树脂-石蜡相变微胶囊材料样品,通过SEM观察到,微胶囊形态规则,表面致密,平均粒径为25 μm,囊壁厚度约为2 μm;由FT-IR分析可知,相变材料固体石蜡已被壁材包裹;由DSC测试结果计算得到,微胶囊的包覆率为22.93%,微胶囊相变潜热为43.884 J·g-1,具有相变储热能力。