添加纳米TiC对Mo2BC复合材料力学性能和摩擦学行为的影响

2023-09-18张智源和淑文逄显娟杜三明张永振

张智源,和淑文,王 帅,逄显娟,杜三明,张永振

(1.河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;2.河南工学院 材料科学与工程学院,河南 新乡 453003)

0 引言

Mo2BC是一种三元过渡金属硼化物,属于正交晶系,晶体结构由Mo6B三棱柱和Mo6C八面体的交替堆叠组成。因自身具有高的硬度、强度和中等韧性,使其在模具、刀具涂层和耐磨材料领域表现出良好的应用前景[1]。由于其晶体结构中含有极强的共价键、离子键和金属键,表现出高的熔点和低的自扩散系数,使其烧结致密化成为一种难题[2-3]。

在陶瓷块体的制备中,添加第二相可以简便且高效地获得高致密陶瓷块体[4]。合理的选择添加相,不仅可以有效地提高材料的相对密度,还可以降低烧结温度,改善材料的综合性能。纳米TiC陶瓷颗粒因具有高硬度,高熔点,良好的润湿性、化学稳定性和耐磨性,通常被用于陶瓷、金属材料和高熵合金的烧结助剂和增强相[5-6]。同时,纳米TiC陶瓷颗粒因尺寸效应,具有极大的比表面积,且在烧结过程中可以产生极大的内应力,表现出优异的烧结性能。文献[7]研究发现:在Al2O3陶瓷中添加30%的TiC可以有效提高氧化铝陶瓷的相对密度,对应的力学性能、热震和热疲劳性能也得到了明显改善。文献[8]研究发现:添加适量的TiC可以使FeAlCoCrCuTi0.4高熵合金涂层的耐磨性提高2.27倍。文献[9]研究发现:与纯SiC陶瓷相比,在SiC基体中添加(W, Ti)C,材料的烧结温度从2 100 ℃降至1 900 ℃,随着(W, Ti)C含量的增加,试样的断裂韧性和抗弯强度不断提高。

目前关于Mo2BC的研究主要集中在Mo2BC涂层的制备方面,关于Mo2BC块体制备的报道很少。传统方法制备Mo2BC块体需要极高加热温度(大于2 000 ℃)和长的保温时间,制备工艺复杂[10]。利用先进的等离子烧结技术制备的Mo2BC块体的相对密度也只有93.4%[11]。气孔和裂纹等缺陷的存在极大地限制了Mo2BC块体的性能,从而影响其在实际工程中的应用。因此,本文选用纳米TiC作为添加相,通过快速热压烧结的方法制备Mo2BC-TiC陶瓷复合材料,探究纳米TiC对Mo2BC陶瓷块体烧结性能、微观结构、力学性能和摩擦学行为的影响。

1 试验

1.1 Mo2BC粉体的制备

试验首先选用钼粉(纯度99.9%, 300目),硼粉(纯度99.9%, 1 000目)和石墨(纯度99.9%, 1 000目)为原料,利用热压烧结的方法制备高纯Mo2BC粉体。按照物质的量比n(Mo)∶n(B)∶n(C)= 2∶1∶0.9的配比称料。将称好的原料粉置于行星式球磨机中进行均匀混料。球料比(质量比)为3∶1,转速为240 r/min,球磨时间为8 h。将均匀的混粉装入石墨模具中,然后将石墨模具置于热压烧结炉中,在真空环境下进行热压烧结。具体烧结工艺为:升温速率10°/min,烧结温度1 300 ℃,烧结压力0.5 MPa,保温时间40 min。保温结束后,随炉冷却至室温。烧结完成后,将制备的样品放入球磨机中进行球磨粉碎,转速400 r/min,球磨时间10 h。将球磨后的粉体过300目的筛子后,烘干备用。

1.2 Mo2BC/TiC复合材料块体的制备

称取质量分数5%纳米TiC粉末(纯度99.9%, 10 nm),添加到上述制备所得的Mo2BC粉中,利用行星式球磨机混匀。球料比为3∶1,转速为240 r/min,球磨时间为8 h。将均匀的混粉置入直径为30 mm石墨模具中,在压力5 MPa下预压15 s,之后将石墨模具放入快速热压烧结炉(FHP-828)中进行真空热压烧结。具体烧结工艺为:升温速率100°/min,烧结温度1 600 ℃,烧结压力50 MPa,保温时间10 min。制备所得的试样标记为Mo2BC-5TiC。按照相同的烧结工艺制备未添加纳米TiC的纯Mo2BC陶瓷块体作为对照试验。

1.3 力学性能试验

利用电火花切割方法将所制备试样加工成各力学性能试验所需的尺寸,随后,将各试样在SiC砂纸上逐级打磨,并进行抛光处理。利用阿基米德排水法对制备的试样进行密度测试。使用显微维氏硬度计(HSV-1 000)测定试样的维氏硬度,施加载荷为9.8 N,保压时间为15 s,每组试样测试6次,试验数据取平均值。根据标准ASTM C1421—2015,采用单边切口梁对试样进行断裂韧性性能测试,试样尺寸为3 mm×4 mm×30 mm,跨距为16 mm,样品切口宽度为0.1 mm,深度为2 mm,加载速率为0.5 mm/min。根据标准C1161—2018,采用三点弯曲方法对试样进行弯曲强度性能测试,试样尺寸为2.0 mm×1.5 mm×30.0 mm,加载速率为0.5 mm/min。压缩试验的样品尺寸为Φ12.5 mm×5.0 mm,加载速率为0.2 mm/min。为保证数据的准确性,每种试验至少重复3次,试验结果取平均值。材料的断裂韧性可以根据公式(1)进行计算得出。

(1)

其中:KIc为断裂韧性,MPa·m1/2;P为临界载荷,N;L为跨距,m;b为样品的宽度,m;d为样品的厚度,m;l为样品的切口深度,m;f(l/d)=2.66。

1.4 摩擦磨损试验

利用UMT-2摩擦磨损试验机进行摩擦磨损试验,摩擦副接触方式为球-盘式。上试样选用直径为Φ6.35 mm的SiC球,保持固定。下试样为烧结制备的纯Mo2BC和Mo2BC-5TiC陶瓷块体试样,摩擦方式为往复直线运动。载荷分别为10 N,速度分别为10 mm/s,往复行程为5 mm,磨损时间为30 min,每组试验重复3次。

1.5 材料表面检测与分析

采用三维形貌仪(nano focus μsurf expert)测量磨痕轮廓,计算磨损体积,根据公式(2)计算体积磨损率W[12]。

(2)

其中:W为体积磨损率,mm3/(N·m);V为磨损体积,mm3;P为载荷,N;v为滑动速度,m/s;t为滑动时间,s。

根据阿基米德排水法测量试样的实际密度(ρ测),采用相对密度表征试样的烧结致密度,相对密度等于试样的测量密度与理论密度(ρ理)的比值(ρ测/ρ理)。通过X射线衍射(XRD, Empyrean, PANalytical B. V.)进行物相分析,采用铜靶Kα辐射(λ= 1.541 8 Å),电压40 kV,步长为0.02°,扫描速率4°/min。使用场发射扫描电子显微镜(FESEM, JSM-7800F)对试样的显微组织和磨损形貌进行表征,分析其磨损机理。

2 结果与分析

2.1 Mo2BC粉体的微观形貌和相结构

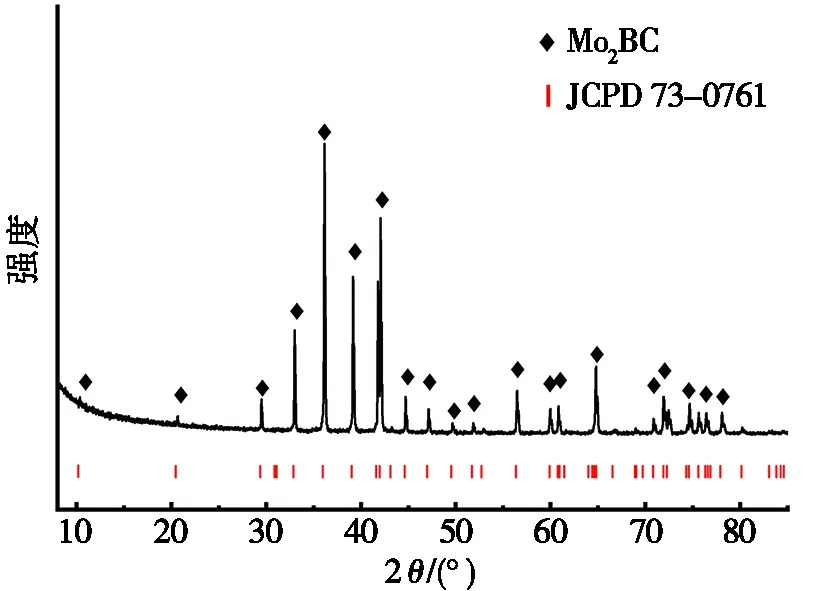

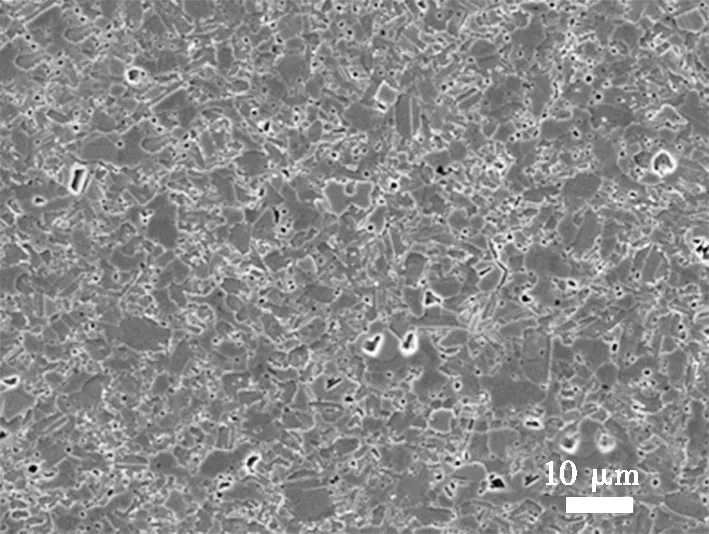

图1为Mo2BC粉体的XRD结果。由图1可知:Mo2BC粉体的衍射峰位置与Mo2BC的标准卡片(PDF#73-0761)中所对应的位置完全吻合,未发现有杂峰,这表明在烧结温度1 300 ℃下可以成功制备出纯相的Mo2BC粉体。该温度与文献[11]中报道的制备高纯Mo2BC块体的烧结温度一致。图2为Mo2BC粉体微观形貌,由图2可知:制备所得的粉体呈近似球形,粉体的粒径为3~5 μm。

图1 Mo2BC粉体的XRD结果

图2 Mo2BC粉体微观形貌

2.2 Mo2BC-5TiC和Mo2BC块体的微观形貌和相结构

图3为快速热压烧结制备的Mo2BC-5TiC和Mo2BC块体的XRD图谱对比结果。由图3可知:在Mo2BC-5TiC块体中可以清晰地检测出Mo2BC和TiC的衍射峰,Mo2BC的衍射峰位置与未添加TiC粉末烧结的纯相Mo2BC块的衍射峰位置一致,但峰的强度稍弱。这表明,在快速热压烧结过程中,添加的纳米TiC和Mo2BC未发生化学反应,没有新的物相生成。

图4a和图4b分别为Mo2BC-5TiC和Mo2BC试样的表面微观形貌。由图4可知:添加质量分数5%的TiC可以显著提高Mo2BC块体的相对密度,试样几乎可以达到完全致密。TiC均匀地分布于Mo2BC晶粒的间隙中。而未添加TiC的Mo2BC块体表现出较差的烧结性能,试样表面均匀分散着大量闭合的烧结气孔。烧结气孔分为近似的圆形气孔和不规则气孔2种形态,均分布在晶粒和晶粒的交界处。图4c和图4d分别为Mo2BC-5TiC和Mo2BC试样表面分别经过10%的硝酸酒精腐蚀后的微观形貌。经腐蚀后,可以清楚地看出Mo2BC的晶粒形貌和尺寸。Mo2BC晶粒均为等轴晶,但Mo2BC-5TiC中的晶粒尺寸较小。这是因为纳米TiC在烧结过程中阻碍了Mo2BC晶界的扩展,抑制了Mo2BC晶粒的长大,起到了细晶强化的作用。在图4d中除了可以观察到烧结气孔外,还可以清晰地发现少量烧结颈的存在。Mo2BC晶体结构中含有的共价键、离子键和金属键以及低自扩散系数严重阻碍了Mo2BC的烧结性能。纳米TiC粉末的添加显著改善了Mo2BC块体的烧结致密性,提高了相对密度,同时可以起到一定的细化晶粒的作用。

(a) Mo2BC-5TiC未腐蚀表面

(c) Mo2BC未腐蚀表面

2.3 Mo2BC-5TiC和Mo2BC块体的力学性能

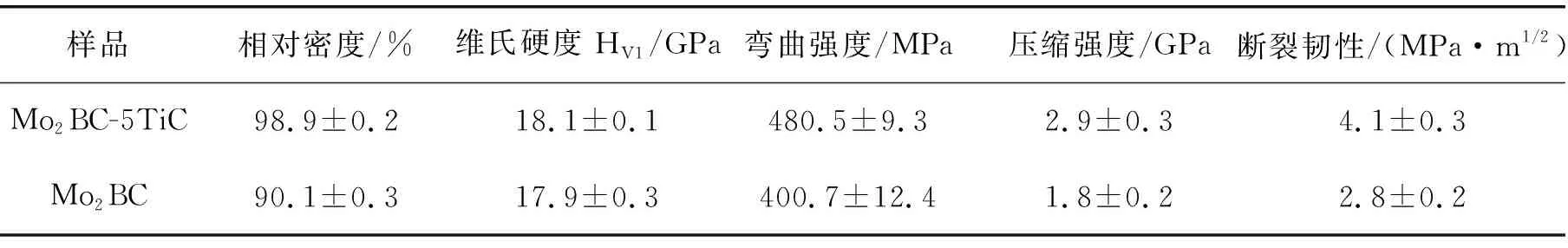

表1为Mo2BC-5TiC和Mo2BC试样的力学性能对比。由表1可知:Mo2BC试样的相对密度仅为90.1%,而Mo2BC-5TiC试样的相对密度可以达到98.9%。Mo2BC块体维氏硬度为17.9 GPa,略低于文献[11]中的值,主要因为Mo2BC块体的相对密度低。Mo2BC-5TiC的维氏硬度为18.1 GPa。虽然复合材料的相对密度较高,但因为TiC的维氏硬度低于Mo2BC,根据混合原则[13],Mo2BC-5TiC的硬度没有显著提高。Mo2BC的弯曲强度和压缩强度只有400.7 MPa和1.8 GPa。添加纳米TiC后,Mo2BC-5TiC试样的弯曲强度和压缩强度显著提升,分别达到了480.5 MPa和2.8 GPa,提高了20.0%和55.6%。添加纳米TiC后,材料的断裂韧性从2.8 MPa·m1/2提高到了4.1 MPa·m1/2。综上可知:添加质量分数5%的TiC可以得到致密的Mo2BC-5TiC复合材料,并改善了材料的力学性能。

表1 Mo2BC-5TiC和Mo2BC力学性能对比

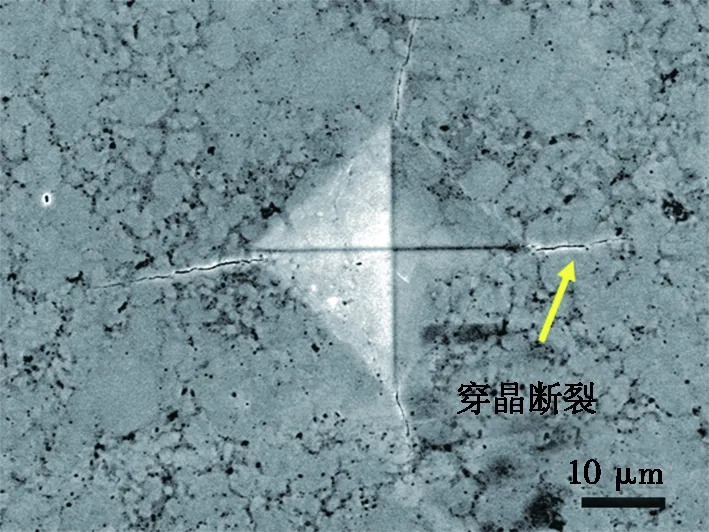

图5为Mo2BC-5TiC和Mo2BC试样三点弯曲强度试验后的断口形貌对比。图6为Mo2BC-5TiC试样抛光表面的维氏压痕裂纹扩展图。由图5a可知:Mo2BC-5TiC的断口表面零星的分布着几个细小的烧结孔,晶粒未出现异常长大的现象,表现出良好的致密性。材料的断口起伏不平,界面棱角清晰,可以观察到晶粒发生穿晶断裂后形成的平滑晶面。由图6可知:维氏压痕产生的裂纹穿过晶粒内部进行扩展。因此,Mo2BC-5TiC的断裂方式以穿晶断裂为主,表明纳米TiC与Mo2BC界面结合紧密且结合强度高,这与表1的试验结果相吻合。由图5b可知:未添加纳米TiC的Mo2BC断口均匀分散着大量尺寸不一的烧结孔,孔主要位于晶粒与晶粒的交界处。晶界上的这些烧结孔极大限制材料自身的力学性能。Mo2BC试样的断裂方式以沿晶断裂为主,并伴有沿晶断裂。

(a) Mo2BC-5TiC

2.4 Mo2BC-5TiC和Mo2BC块体的摩擦学性能

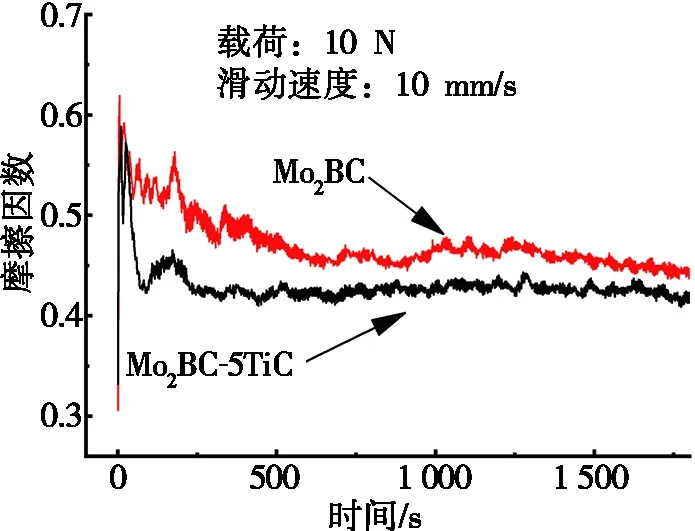

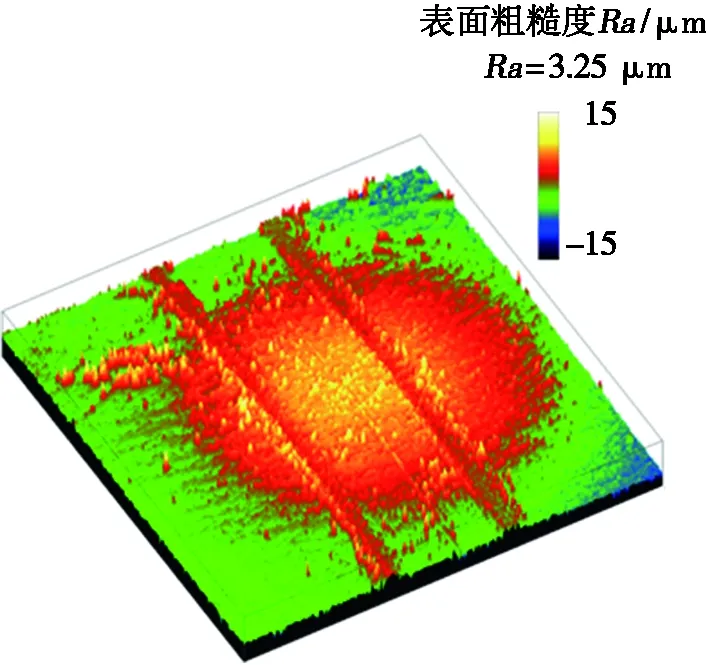

图7为Mo2BC-5TiC和Mo2BC试样的摩擦因数变化曲线。由图7可知:Mo2BC-5TiC和Mo2BC试样均经过一段摩擦磨合期之后,两者的摩擦都进入了相对稳定的摩擦阶段。磨合期,摩擦因数曲线波动较大,进入稳定阶段后,摩擦因数波动较小。Mo2BC试样稳定阶段的平均摩擦因数为0.46±0.2,Mo2BC-5TiC试样稳定阶段的平均摩擦因数为0.42±0.10。添加纳米TiC后,试样的摩擦因数较低。图8a和图8b分别为两者对应的磨痕三维形貌和摩擦表面粗糙度对比。由图8可知:两者的磨痕宽度相近,但表面粗糙度Ra有差异。Mo2BC试样摩擦表面的粗糙度Ra=5.35 μm,而Mo2BC-5TiC试样摩擦表面的粗糙度Ra=3.25 μm,明显低于Mo2BC。表明Mo2BC-5TiC的摩擦表面更为平滑,相对平滑的摩擦表面有利于摩擦因数的降低[14]。通过磨痕的三维形貌计算,Mo2BC的体积磨损率为(3.2±0.25)×10-5mm3/(N·m),Mo2BC-5TiC的体积磨损率为(0.6±0.1)×10-5mm3/(N·m)。Mo2BC体积磨损率约是Mo2BC-5TiC的3倍。添加纳米TiC后,试样的耐磨性明显增强,磨损率显著降低。

图6 Mo2BC-5TiC试样表面裂纹扩展图

图7 Mo2BC-5TiC和Mo2BC试样的摩擦因数变化曲线

(a) Mo2BC-5TiC

2.5 Mo2BC-5TiC和Mo2BC块体的磨损性能

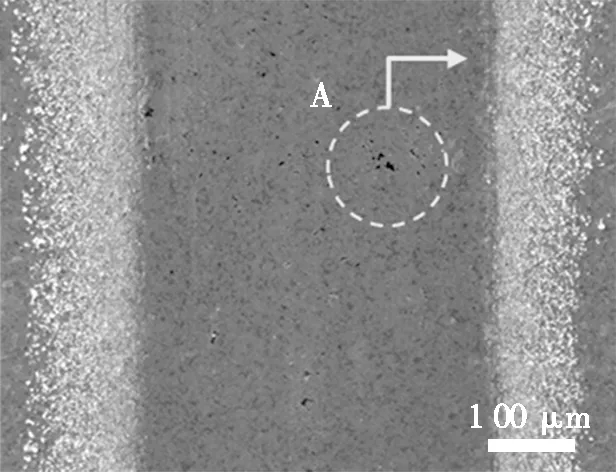

图9a为Mo2BC-5TiC的摩擦表面的微观形貌。由图9a可知:摩擦表面平整且较为光滑。摩擦过程中产生的磨屑被挤出摩擦表面,堆在磨痕两侧,与磨痕方向平行。图9b为摩擦表面的局部(A区域)放大图,由图9b可知:摩擦表面有轻微的犁沟,犁沟平行于摩擦方向。同时,在摩擦表面还可以观察到少量的小的剥落坑,剥落坑周围零星的分布着与摩擦方向垂直的微小的横向裂纹。图9c为Mo2BC的摩擦表面的微观形貌。由图9c可知:摩擦表面有连续的大的剥落坑。图9d为摩擦表面的局部(B区域)放大图,从图9d中可以观察到剥落坑中堆满了大量的细小的磨屑和发生脆性断裂的Mo2BC晶粒。

(a) Mo2BC-5TiC

文献[15-17]研究载荷和速度对ZrO2、Al2O3和SiC增强Al2O3陶瓷的摩擦磨损性能的影响,并绘制了相应的磨损图,分析了磨损机制。研究发现,在干摩擦条件下,受不同载荷和速度的影响,陶瓷的磨损可以分为极其轻微的磨损、轻微磨损和严重磨损3个阶段。由图8b可知:Mo2BC-5TiC试样有少量平行于摩擦方向的犁沟和由于晶粒的脆断形成剥落坑,属于轻微磨损阶段。主要的磨损机制为轻微的二体磨粒磨损。由图8d可知:Mo2BC在摩擦过程中,摩擦表面受到摩擦力的强烈作用,局部区域在承受不断的循环往复压力后,表面产生微裂纹。随着摩擦的进行,裂纹将不断增加和扩展,最后发生连通,形成大的剥落坑,产生严重的磨损[18-19]。因此,Mo2BC的主要磨损机制为疲劳磨损。

文献[20]研究发现,陶瓷的本征脆性是其发生磨损的主要因素,并提出陶瓷材料的磨损体积与其硬度、断裂韧性和弹性模量具有相关性,这种相关性可以用公式(3)表示。

(3)

其中:V是磨损体积,mm3;W是载荷,N;Kc是断裂韧性,MPa·m1/2;H是硬度,MPa;α是与材料无关的常数;E是弹性模量,MPa;L是滑行距离,m。

由式(3)可知:陶瓷的磨损体积与其断裂韧性和硬度成反比。断裂韧性和硬度越高,陶瓷的体积磨损量越低[18,21]。由图4可知:添加纳米TiC后,Mo2BC的硬度略有提高,但其致密度和断裂韧性显著提高。由此可知:相比Mo2BC,Mo2BC-5TiC具有更好的抵抗疲劳裂纹的产生和扩展的能力。因此,Mo2BC-5TiC的磨损率较低,表现出良好的耐磨性。

3 结论

(1)利用真空热压烧结的方法,在烧结温度1 300 ℃下,可以成功制备出纯相的Mo2BC粉体。

(2)添加质量分数5%的纳米TiC可以显著提高Mo2BC的烧结性能和力学性能。Mo2BC-5TiC复合材料的相对密度、维氏硬度、弯曲强度、压缩强度和断裂韧性分别达到98.9%、18.1 GPa、480.5 MPa、2.9 GPa 和4.1 MPa·m1/2。材料发生脆性断裂,主要断裂方式为穿晶断裂。

(3)在干摩擦条件下,Mo2BC-5TiC复合材料具有良好的摩擦磨损性能,摩擦因数为0.42,磨损率为0.6 × 10-5mm3/(N·m)。