谷物联合收割机底盘机架模态分析与优化

2023-09-18高建军刘志扬张奋飞朱霖鹏徐佳星

高建军, 刘志扬, 顾 伟, 张奋飞, 朱霖鹏, 徐佳星

(1.福州大学 机械工程及自动化学院,福州 350116,E-mail: gjj410zd@fzu.edu.cn;2.星光农机股份有限公司,浙江 湖州 313000)

中国作为农业大国,农业装备是中国由农业大国向农业强国转变的重要动力。联合收割机是农业机械中的一种,在现代农业生产中具有重要作用[1-3]。联合收割机在工作的时候,由于自身的动力部件和工作部件之间的相互影响,收割机会产生较强的振动,也伴随着巨大的噪音,这极大地降低了收割机的动态性能,同时恶劣的工作环境也对驾驶人员的身心健康造成伤害。我国对于联合收割机底盘机架的研究起步较晚,与国外仍有较大差距[4]。联合收割机底盘机架是整机的主要部件之一,承载着拨禾轮、割台、驾驶室、粮箱以及发动机等重要的零部件。在复杂工况下的田间收割作业中,受到割台的惯性不平衡力、发动机和路面的激励作用等,如果激振频率与底盘机架固有频率接近,则会产生共振,导致振动噪音非常大,严重影响着收获机的工作性能、使用寿命和可靠性,给农民带来不可估量的损失[5-9]。所以对底盘机架进行模态分析与结构优化,避开外界激励频率就显得尤为重要。

如今国内外关于机架有限元分析与优化的研究已经有了很多研究成果,如Mahmoodabadi等[10]通过MATLAB仿真得到优化结果,仿真结果表明车辆在行驶过程中振动有所降低。Ebrahimi等[11]通过操作模态分析对切割平台进行了振动分析。他们还利用有限元模型对切割平台进行了动态分析。CHEN等[12]以水稻联合收割机为研究对象。基于联合收割机的多源激励,建立了7自由度刚体联合收割机框架的动力学模型。通过比较底盘机架和脱粒机架的独立模态频率与联合收割机整机机架的独立模态频率,发现整机的恒定模态频率与底盘机架和脱粒机架的独立模态频率直接相关。在此基础上,开发了MATLAB仿真分析激励参数和振动响应的动力学模型。蒋亚军等[13]通过有限元分析优化了油菜割晒机的框架结构,调整了框架的固有频率,避开了共振点。迄今为止,联合收割机底盘机架在多源激励下的振动响应尚不清楚,各振动源的激励特性也鲜有报道。

本文采用UG NX12.0软件对某型联合收割机底盘机架进行理论模态分析与试验模态分析,分析并验证其固有频率和振型。计算外部激励频率,对底盘机架进行结构优化,以避开共振源的激励,改善整机的工作性能以及使用寿命。

1 模态分析理论基础

模态是机械结构的固有特性,模态分析是研究设备故障诊断的重要方法,在工程机械、建筑等领域广泛应用。每一阶模态对应一个固定的振动频率、阻尼比和振型,利用质量、刚度和阻尼矩阵将系统对应的分布表达出来,从而将系统的完整力学特征表示出来[14-15]。在具有N个自由度的系统中,其振动方程可以表示为:

[M]{X″}+[C]{X′}+[K]{X}=={F(t)}

(1)

式中:[M]为质量矩阵;[K]为刚度矩阵;{X}为位移矩阵;{X′}为速度矩阵;{X″}为加速度矩阵;[C]为阻尼;{F(t)}为力矩阵;t为时间。

在模态分析求解中,由于外载荷对结构的固有频率和振型没有影响,此时结构阻尼的影响同样很小,所以忽略外载荷和阻尼,此时方程可简化为[16]:

[M]{X″}+[K]{X}=0

(2)

求解得:

([K]-ω2[M]{Φ})=0

(3)

2 理论模态分析

2.1 建立机架有限元模型

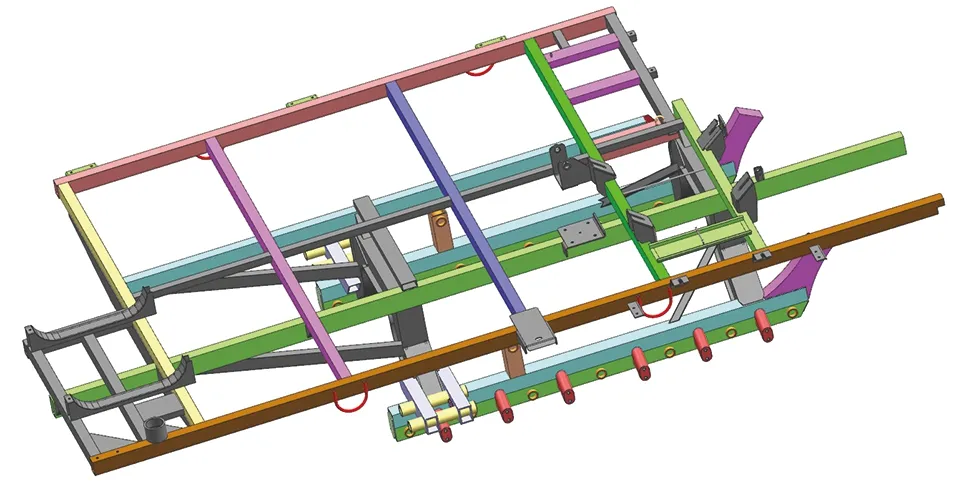

该联合收割机底盘机架如图1所示,主要是由矩形空心钢管焊接而成,整个机架呈现上下2层框架结构,其中机架下层与履带连接,是机架的支撑和行走装置;上层是机架的主要承载部件,承载驾驶室、传动系统、发动机、脱粒滚筒、粮箱以及其他部件。

▲图1 联合收割机底盘机架三维模型

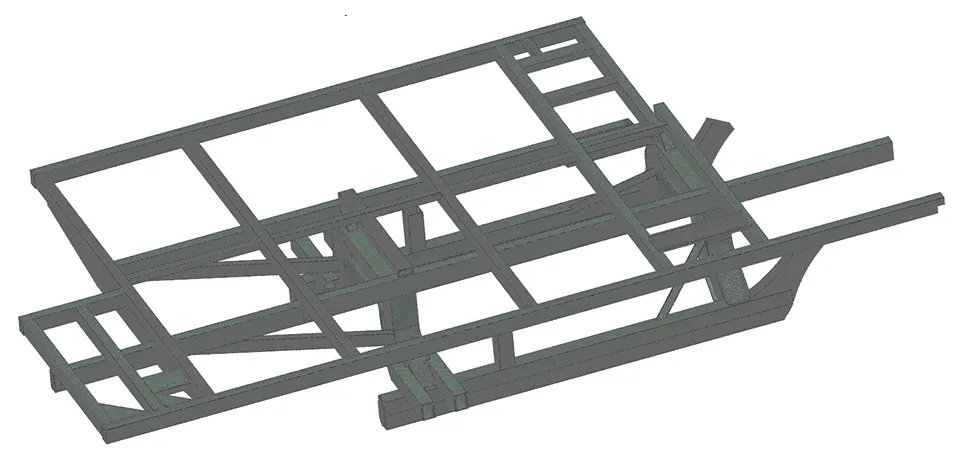

在有限元模态分析过程中,为减少计算工作量,需要对模型简化。在保证计算结果准确性的同时,其简化设定为:(1)忽略杆件之间焊接对动态特性的影响;(2)除了用于连接的孔,其余孔忽略不计;(3)所有零件都不进行圆角或倒角处理;(4)忽略尺寸较小的非重要承载构件;(5)机架各管材连接简化为刚性连接[17-19]。其理想化模型如图2所示。

▲图2 底盘机架简化后的理想化模型

2.2 网格划分

网格划分是将整体通过网格的形式划分成一个个的单元,网格划分的好坏直接决定了模态分析的准确程度。单元越小,网格数量越多,得到的结果就会越精确,但同时运算时间也会延长,对计算机的运算压力也会上升。因此,网格大小在实际分析过程中应该逐渐调整,直至获得最佳的单元大小[20-21]。在经过多次计算分析后,本文采用3D四面体单元,单元大小为11.6 mm。网格划分后的机架模型如图3所示,整个模型单元总数约为9.6×105。其中模型的两个支撑部件处由于用11.6 mm划分出的网格有错误,故单独对其使用单元大小为3 mm的网格进行更为精细的划分。机架的材料规格如表1所示。

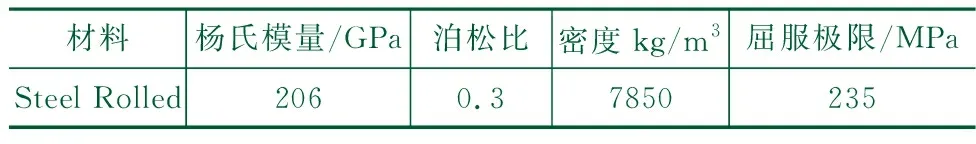

表1 底盘机架材料参数

▲图3 底盘机架网格划分

2.3 机架边界约束条件

由物体多自由度微分方程可知,联合收割机底盘机架的固有频率和振型仅和底盘机架的质量以及刚度有关,与机架所受的外载荷无关。因此进行模态分析时忽略底盘机架所受的外载荷的作用[22]。边界条件设置的不同会导致模态分析计算结果出现极大的差异,因为本文分析的是自由状态下的底盘机架,即该机架在X、Y、Z三个方向都没有约束,为此无需设置边界约束。由于该机架各板材之间采用的是焊接紧密相连,因此采用面与面粘连的连接方式将其简化为刚性连接。

2.4 结果与分析

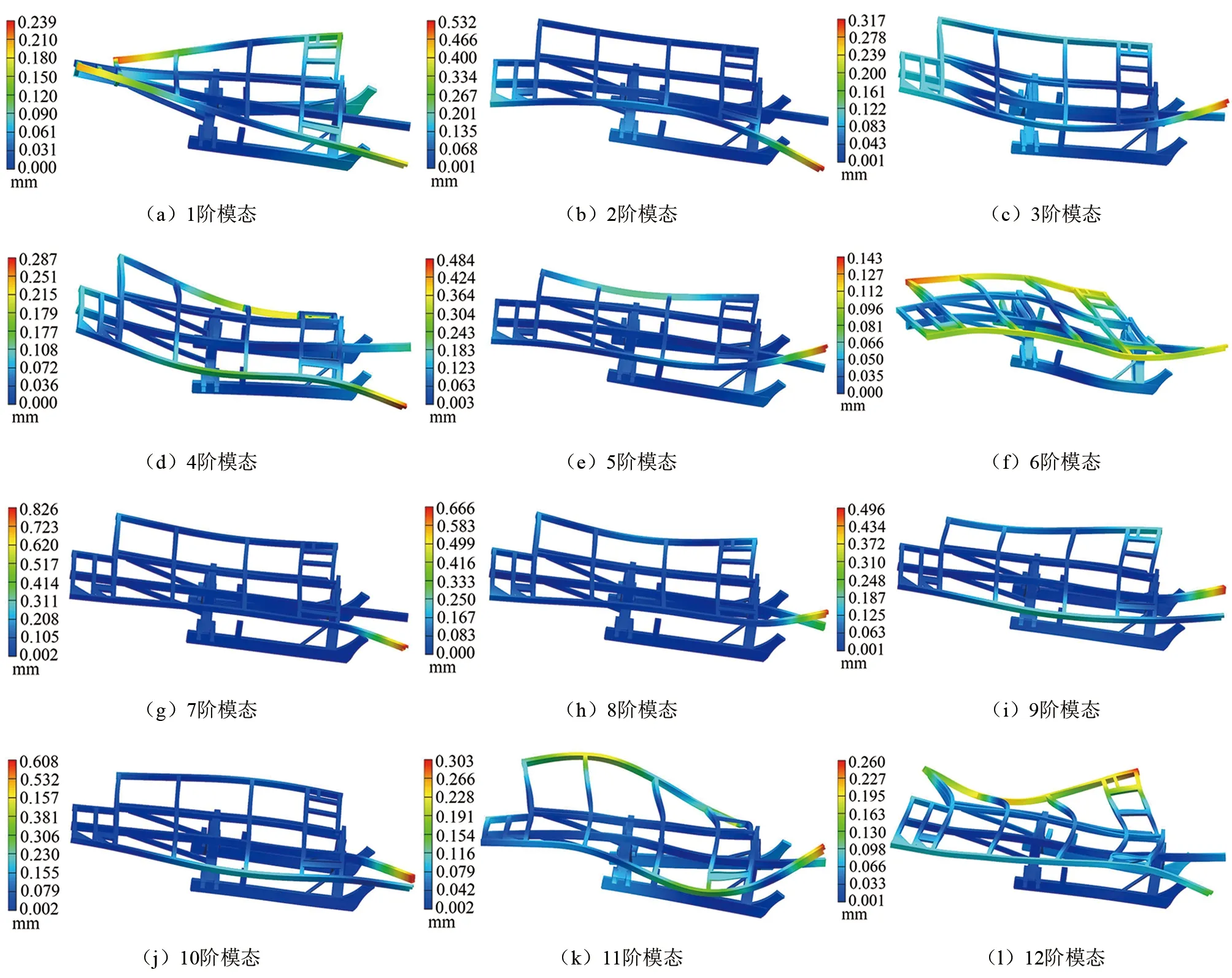

有研究表明,自由状态下低阶的振动频率对底盘机架的影响较大。因此,为了保证符合实际情况,选择计算底盘机架的前12阶模态。求解得到的前12阶固有频率以及最大变形处见表2,振型云图见图4。

表2 机架有限元模态分析固有频率和最大变形

从图4中可以看出,第1阶振型表现为整体扭转和弯曲,主要是前后两侧梁的竖直偏移。第2阶振型则主要集中在右侧割台马达外部支撑梁最远端的竖直偏移,同时梁的另一端有小量的竖直偏移。第3阶振型表现为机架的两端有少量的扭转与弯曲。第4阶模态的振型表现为整体弯曲与扭转。第5阶振型弯曲程度较小,主要集中在割台马达外部支撑梁的最远端的竖直位移。第6阶振型表现为机架的水平弯曲,并且弯曲程度比较均匀。第7阶振型表现为割台马达外部支撑梁的水平弯曲。第8阶振型主要是割台马达内外部支撑梁的水平弯曲与输送装置支撑梁的竖直变形的组合。第9、10阶振型主要表现为割台马达内部支撑梁的水平弯曲以及两纵测梁的竖直位移。第11阶振型主要为底盘机架上侧支撑部分的扭转与弯曲变形的组合。第12阶振型表现为两侧纵梁的水平以及竖直位移,同时下侧行走装置有少量的竖直位移。

▲图4 底盘机架振型云图

3 底盘机架试验模态分析

3.1 试验模态过程

在完成底盘机架的理论模态分析后,通过模态试验采集的数据并计算得到的结果来验证理论分析的准确性。基于结构力学的逆向思维,采用力锤激励底盘机架,数据采集仪记录激励信号和相应时间,通过对信号分析进行快速傅里叶变换,获得机架的频响函数,计算机架的模态参数和振型[23]。

机架模态试验流程图如图5所示。采用力锤在机架激振点处敲击,使得机架产生受迫振动,三向加速度传感器检测机架上下、前后、左右三个方向的振动信号,数据采集仪采集和保存传感器检测的振动信号,最后采用信号分析系统中自带的模态分析软件分析底盘机架的模态参数。试验中所用到的仪器设备如表3所示。

表3 模态试验设备

▲图5 机架模态试验流程图

3.2 激振点以及测点的选择

▲图6 激振点位置以及试验现场布置

为保证采集的测点信号信噪比,激振点不能布置在靠近节点或者节线,激振点应该选取在系统刚度大的位置,所以激振点选在底盘机架右端纵梁。激振锤硬度越大,激发的频带越宽;力脉冲信号的作用时间是由锤头硬度和锤激位置刚度共同作用,由于联合收割机底盘机架锤击点刚度大,但实际关心的频带窄,故采用中等硬度尼龙锤进行锤击。机架使用四根弹簧悬挂以使其处于自由状态,激振点位置以及试验现场布置如图6所示。

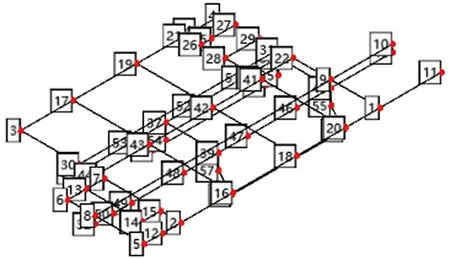

测点的布置需要考虑到高信噪比,测点布置能够反映机架的整体结构形状,能够研究所需频率范围内机架的结构模型,因此测点应该布置在机架上外力点、重要相应点、部件或结构的交联点等位置。在振动信号分析软件中共将模型建立了58个节点,对应模态试验中的58个测点,其结构如图7所示。

▲图7 模型节点结构图

3.3 模态试验结果及分析

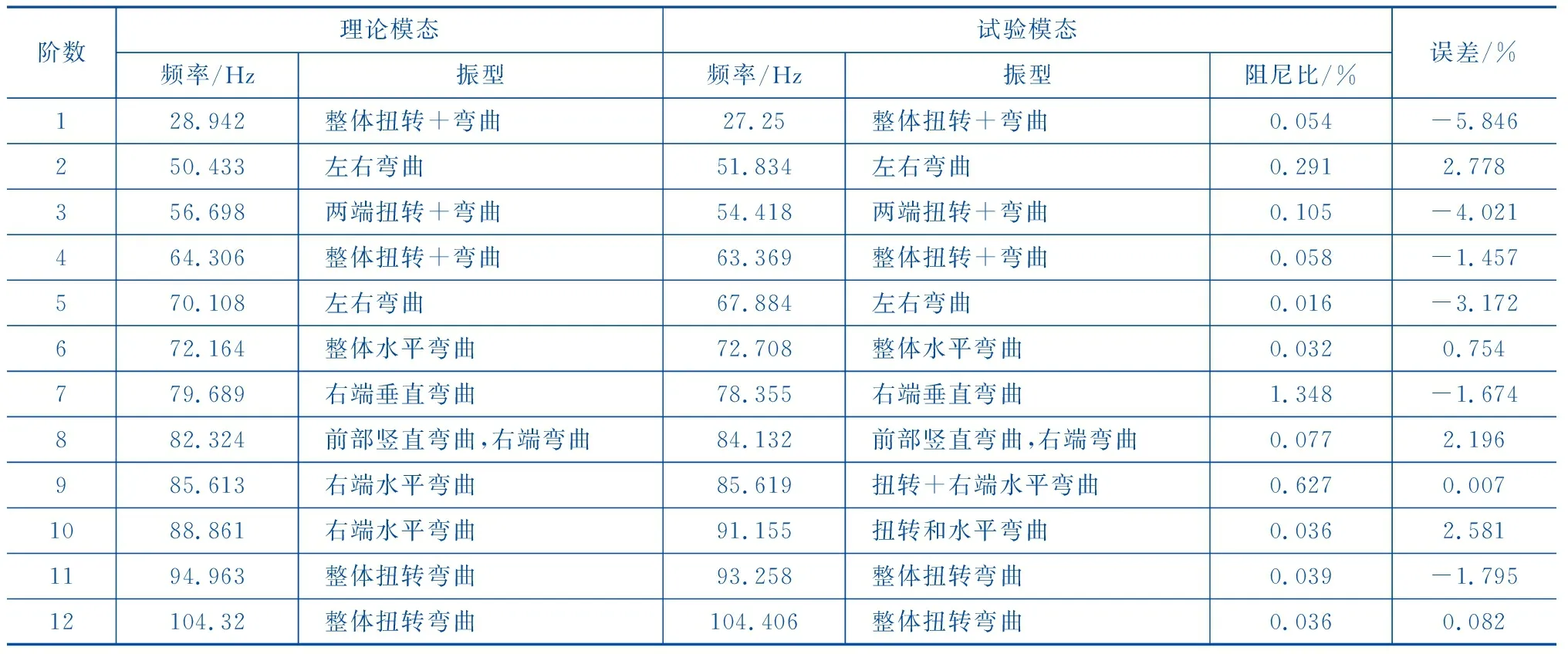

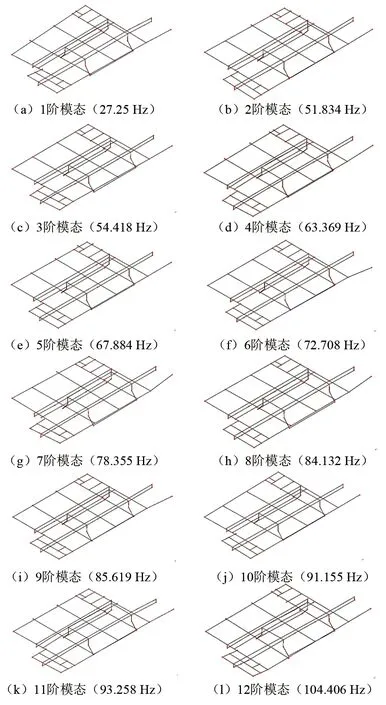

使用DHDAS动态信号采集分析系统中的PolyLSCF识别方法对采集到的时域信号进行模态参数识别,计算出前12阶试验模态频率与振型,如图8所示。将试验模态与理论模态进行对比,如表4所示,可以得出各阶频率非常接近,两者的最大误差为5.846%,振型基本一致,验证了有限元理论模态分析的准确性。

表4 试验模态与理论模态结果对比

▲图8 试验模态频率及振型

4 外部激振频率分析与结构优化

4.1 外部激振频率

在设计研究过程中,对一个底盘机架结构进行评判需要考虑到底盘机架在实际工作运行中的动态特性[24]。在底盘机架的固有频率与外界的激励频率相同或者接近时就会引起共振,共振不仅对驾驶员的身心健康有很大的危害,而且对于底盘机架结构的稳定和可靠性也会有不可估量的损害。所以机架的动态设计要求固有频率应该避开外界激励频率,以避免共振[25]。

对于联合收割机底盘机架的振源主要有:路面的激励作用、发动机工作过程中的振动、割台和脱离装置等部件引起的振动,其中发动机对于底盘机架的激励作用是最为复杂的,它对底盘车架的主要激励频率是二次点火频率。其频率计算公式为:

(4)

式中:f1为激励频率;z为发动机缸数;n1为转速,r/min;τ为发动机冲程数。

该发动机型号为直列四缸四冲程柴油发动机,额定功率73 kW,正常工作转速为2 600 r/min。由上述公式计算可得出发动机正常工作时的激励频率为86.667 Hz。其与机架第9、10阶固有频率相近,有一定概率造成共振。

收割机在正常工作状态下的工作环境为田间土地,其地面激励频率可由如下公式求得:

f2=vn2

(5)

式中:f2为频率;v为机器行进速度,m/s;n2为空间频率,m-1。

查阅资料可得该型号联合收割机正常作业时的行进速度为6.2 km/h,可计算出路面的激励频率为2.294 Hz,该频率远远低于机架固有频率的第一阶频率29.941 7 Hz,因此可以认为地面激励频率不会与机架发生共振。

由转速与频率的关系可以计算出机架各阶固有频率的临界转速,其公式如下所示:

n3=60f3

(6)

式中:n3为临界转速;f3为固有频率。

查阅资料可得该联合收割机主动轴转速为1 715 r/min,前、后脱粒滚筒转速为803 r/min,振动筛偏心轮转速为500 r/min。由此可计算出的外部激振频率如表5所示。

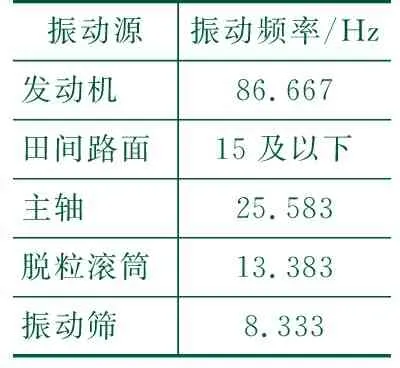

表5 外部激振频率

与理论模态分析结果对比可得:发动机是造成联合收割机共振的主要因素。机架的第9阶和第10阶固有频率与发动机的激励频率相接近,这会使得收割机在工作过程中共振影响明显,对收割机施工作业时的安全性产生较大隐患。

因此,底盘机架结构优化的主要方向是调整机架结构中各梁的尺寸,从而改变机架各阶频率,避开外部激振频率,特别针对固有频率在80 Hz~90 Hz的各阶模态进行优化,以减少机架发生共振的概率,提高收割机的安全性能。

4.2 底盘机架结构优化

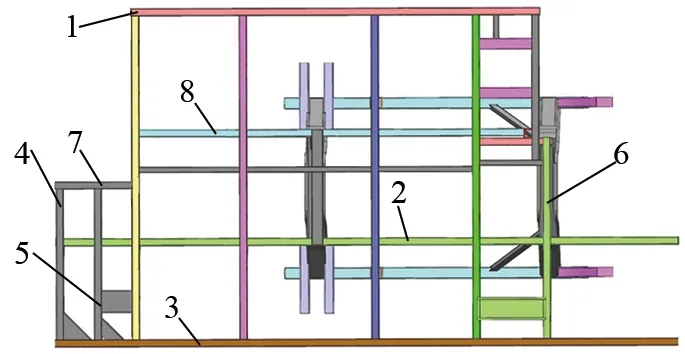

▲图9 各优化设计变量示意图

依据前文的分析,在小幅度改变机架质量以及体积的前提下,以调整底盘机架的固有频率避开外部激振频率为目标,对底盘机架进行结构优化。选定机架质量为本次设计约束,约束条件为±10%;选择机架中梁的横截面作为设计变量,共选择了8个设计变量,如图9。优化方法选择UG有限元分析模块中的几何优化,最后求解得到最终的优化结果。

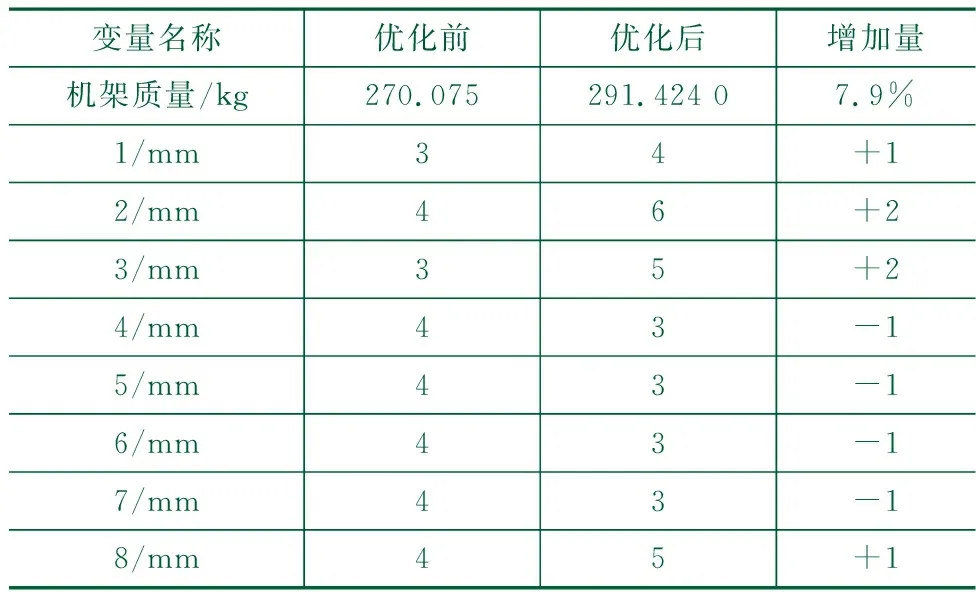

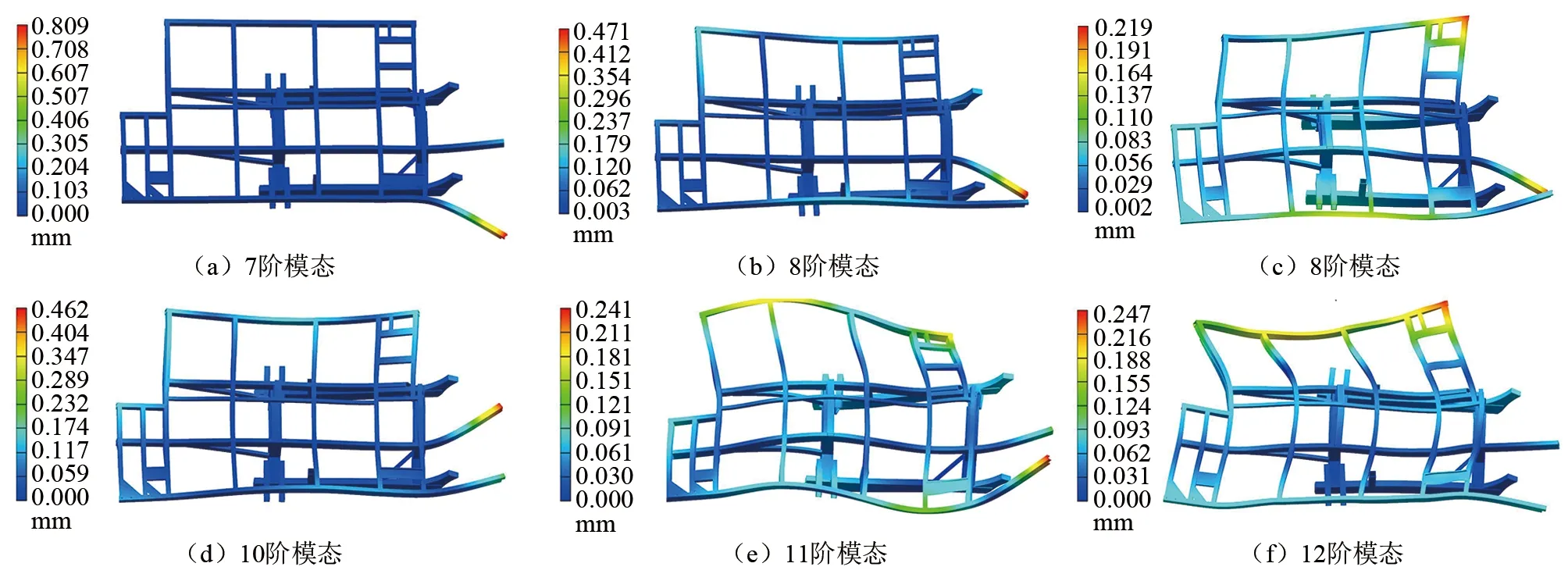

底盘机架最终的设计变量变化值见表6,优化之后各阶频率对比见表7。通过表7可以得出在机架总质量增加7.9%的情况下,各阶模态的固有频率都有所变化,同时各阶模态的位移量均有不同程度的减少。第1阶频率由28.942 Hz增加到了29.266 Hz,其与主轴的振动频率仍有较大间隔。其中第9阶模态频率降低了4.875%,由85.613 Hz降低到了81.439 Hz;第10阶固有频率降低到了84.803 Hz,与发动机的激励频率86.667 Hz有较大差距。同时经过优化之后的底盘机架固有频率在85 Hz~90 Hz之间没有分布,有效避免了发动机工作引发共振的概率,改善了整机的工作性能。因为篇幅的限制,本文只将优化后机架的后6阶,即主要优化模态对应的振型云图列出,如图10所示。

表6 机架优化前后变量对比

表7 优化前后固有频率对比

▲图10 结构优化之后的各阶振型云图

4.3 有限元静力学分析

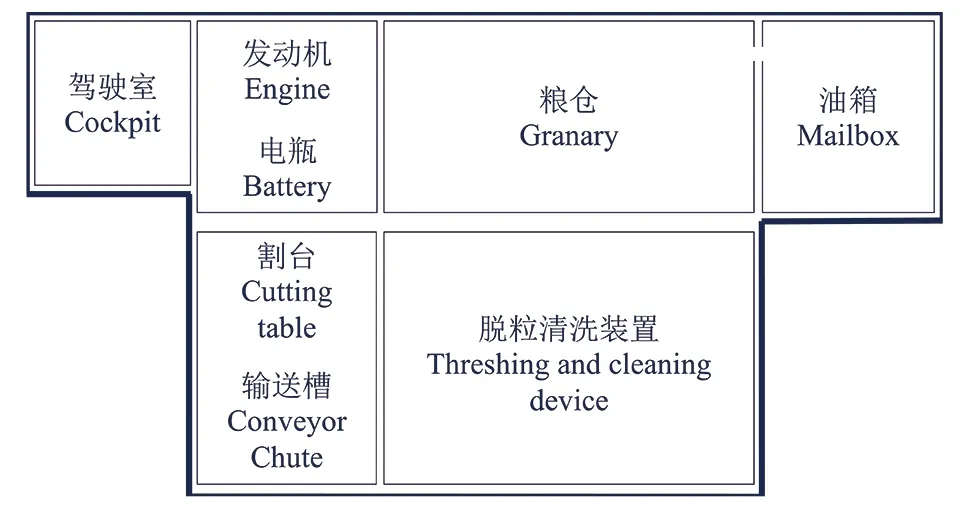

为了保证底盘机架在结构优化之后满足设计的结构强度,对优化之后的机架进行了有限元静力学分析。机架上主要安装发动机、脱粒机、粮仓、油箱、水箱等部件,各部件是通过螺栓与机架相连接,各部件的力可以按照静力等效的原则以均布载荷的方式施加到整个机架上[26]。同时为了满足联合收割机在不同工况下的载荷变化,加入动载荷系数Kv=1.2,因此所有的载荷在原有数值上乘以1.2。各部件的分布如图11所示。底盘机架的加载情况如表8所示。

表8 联合收割机底盘承载各部件质量

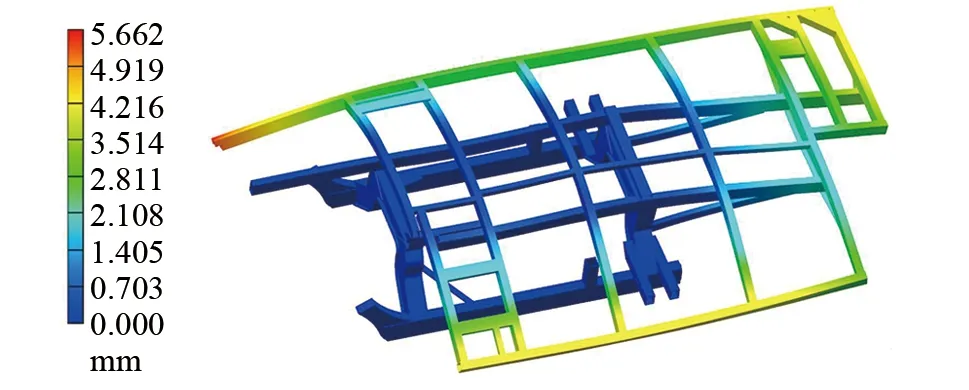

图12和图13为静力学分析得到的应力和位移云图。由图12可得应力主要集中在机架横梁与纵梁相接的部位。应力的最大值位于机架右端纵梁与横梁的交界处,大小约为183.63 MPa,仍然满足材料的强度要求。图13中在该受力下机架最大位移处位于右端伸出梁部分,该处位移最大是因为受到发动机转动以及驾驶室、电瓶总成的影响,其最大位移的值为5.056 mm,满足设计要求。

▲图11 各部件安装布局图

▲图12 底盘机架结构应力图

▲图13 底盘机架位移图

5 结论

(1) 本文使用UG NX12.0建立联合收割机底盘机架三维模型,并对三维模型进行了理想化建模,采用NX Nastran对底盘机架进行有限元模态分析,得出底盘机架的前12阶固有频率以及振型云图。并进行了模态试验,验证了有限元理论模态分析的准确性。

(2) 对比分析理论模态计算的固有频率与主要的外部激励频率,发现机架的固有频率避开了地面、振动筛以及脱粒滚筒的激励频率,但是第9、10阶固有频率与发动机的二次点火频率相接近,这说明在联合收割机工作过程中,由于发动机的激励频率所产生的共振效应最为明显。

(3) 选取了8个优化变量对联合收割机的底盘机架进行结构优化。在机架总质量增加7.9%的前提下,优化之后机架的各阶模态的固有频率都有所变化。其中第9阶和第10阶模态频率调整到81.438 7 Hz和84.803 Hz,避开了发动机的激振频率,改善了联合收割机在工作过程中的工作性能。同时对优化之后的机架进行了静力学强度分析,结果表明优化之后的底盘机架仍然满足强度设计要求。