水泵水轮机止漏环间隙影响因素分析

2023-09-16张兴宇

张兴宇,戴 然

(哈尔滨电机厂有限责任公司, 哈尔滨 150040)

0 引 言

抽水蓄能电站作为目前技术最为成熟的储能手段,其调峰调频能力是保障电网安全的重要支撑,随着国家碳达峰碳中和战略目标的提出,为配合新能源体系的建设,抽水蓄能电站的建设发展也进入快车道。水泵水轮机是抽水蓄能电站的重要组成部分,其整体性能和运行稳定性也受到越来越多的关注和研究[1-2]。对于高水头水泵水轮机,转轮止漏环的间隙设计是机组转动零件运行稳定性和机组整体效率的关键影响因素之一,不合理的止漏装置间隙设计会导致水泵水轮机动静止漏环发生刮擦[3],影响水泵水轮机的运行稳定性,甚至可能导致整个机组被迫停机[4-5]。

在实际工程设计中,除了止漏环结构刚度的影响外,止漏环间隙的设计值选取,需要考虑比如轴系挠度、温度变化下的金属膨胀等诸多其他因素的影响[6]。对止漏环间隙设计的基本原则进行了说明,以某高水头水泵水轮机原型机为研究对象,对其止漏环间隙设计值进行计算,分析止漏环间隙影响因素。

1 止漏环间隙设计的基本原则

根据止漏环设置的最主要作用,即降低机组容积损失,因此止漏环的设计应以功率损失最小为初步原则。通过计算漏损流量,进而计算出上冠及其他处的功率损失,来确定止漏环尺寸的大小。在进行止漏环设计时,除了需要考虑止漏环结构的选取外,还需要对不同的间隙宽度b和间隙长度L进行比较,以决定最好的结构方案。

根据流体力学间隙流动中功率损失与最佳间隙值的关系,可以绘制出间隙宽度分别为b1、b2、b3时,压差引起的泄漏功率损失ΔPq、摩擦引起的功率损失ΔPf以及总功率损失ΔP随间隙宽度b和间隙长度L的变化关系,如图1所示。从图1可以看出,ΔPq与b、L都有关系,b越小则ΔPq越小,但b的最小值受结构和工艺条件的限制。在b一定的情况下,ΔPq随L的增大而减小,但L值超过一定范围后,ΔPq减小变缓慢。ΔPf与L有关系,L越大则ΔPf越大。但ΔP曲线有极小值。

图1 功率损失随间隙宽度b和间隙长度L的变化曲线

可以看出,止漏间隙长度L应按图中ΔP曲线的最低值确定;而止漏间隙值b则需要由结构设计因素和工艺制造能力确定。在实际工程设计时,不仅要考虑以上因素,根据机组运行要求,还需要综合考虑运行时转轮摆度及止漏环变形等因素对止漏环间隙设计值的影响。

高水头水泵水轮机止漏环结构通常比较复杂,间隙一般也较小,对于上止漏环,有利于减小主轴密封漏水量及机组容积损失。止漏环间隙越小对上述影响因素越有利。止漏环间隙过大会影响转轮效率,但止漏环间隙过小又会影响机组安全稳定运行,因此要保证做到止漏环径向间隙严格按模型比例换算到真机间隙的同时,在满足安全稳定运行基础上,力争尽量进行小间隙设计。

2 止漏环间隙统计数据分析

虽然原型水泵水轮机止漏环结构设计的基本原则是一致的,但在实际工程设计中,由于各设备制造公司设计理念上的差别,止漏环在结构和间隙值的选取上也不尽相同。蓄能机组转轮上止漏环的间隙一般取值1.5~1.7 mm,下止漏环间隙为一般选取1.7~1.9 mm;清远抽蓄、西龙池抽蓄等项目,其转轮上、下止漏环间隙分别为1.4 mm和1.6 mm 左右;洪屏项目的转轮上、下止漏环间隙则分别为0.8~1 mm和1~1.2 mm左右。

为进一步分析高水头水泵水轮机止漏环间隙的取值,对国内外水电设备制造公司设计的已运行电站和在制电站的转轮上、下止漏环间隙值进行了统计,相关数据如表1所示。根据统计数据可以看出,抽水蓄能机组原型机的转轮止漏环间隙基本分布在1~2 mm之间,其中上止漏环平均间隙为1.5 mm左右,下止漏环平均间隙为1.7 mm左右。

表1 水泵水轮机止漏环间隙统计数据

工程设计时要求真机转轮止漏环的间隙通常不超过模型间隙的比例换算值,而为了提高模型转轮的性能,模型转轮止漏环的间隙设计值一般很小,因此真机止漏环的间隙向缩小的趋势发展[7],为此机组的轴系及支撑结构需要进行加强,对机组的制造和安装要求也需要进一步提高。

3 轴系挠度对止漏环间隙的影响分析

水轮机止漏环间隙设计需考虑转动部件各部轴承的支承刚度、轴系在各种不平衡力作用下发生的弯曲、转轮止漏环各工况的综合形变等多种因素[8]。

轴系挠度计算中,充分考虑机组正常工况、额定转速和特殊飞逸转速工况,综合考虑转动部分静不平衡力和动不平衡力、偏心磁拉力、轴向和径向力等,支撑部件的刚度、混凝土刚度、油膜刚度等,力求计算结果更准确。

3.1 轴系挠度计算基本数据

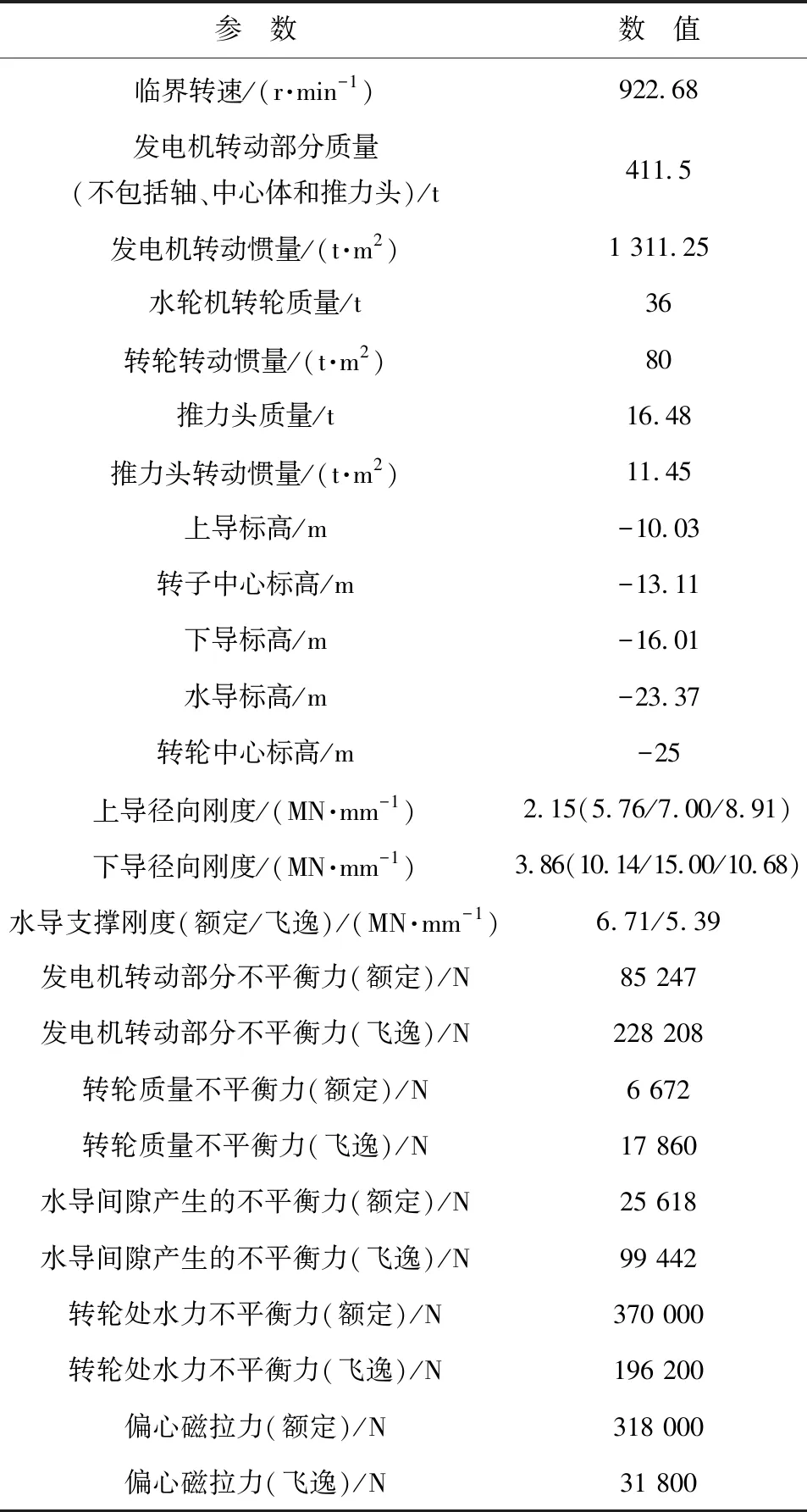

以某高水头水泵水轮机原型机为分析对象,开展了相关轴系变形工程计算,基本计算数据均取自该项目方案设计数据,如表2所示。

表2 轴系计算基本数据

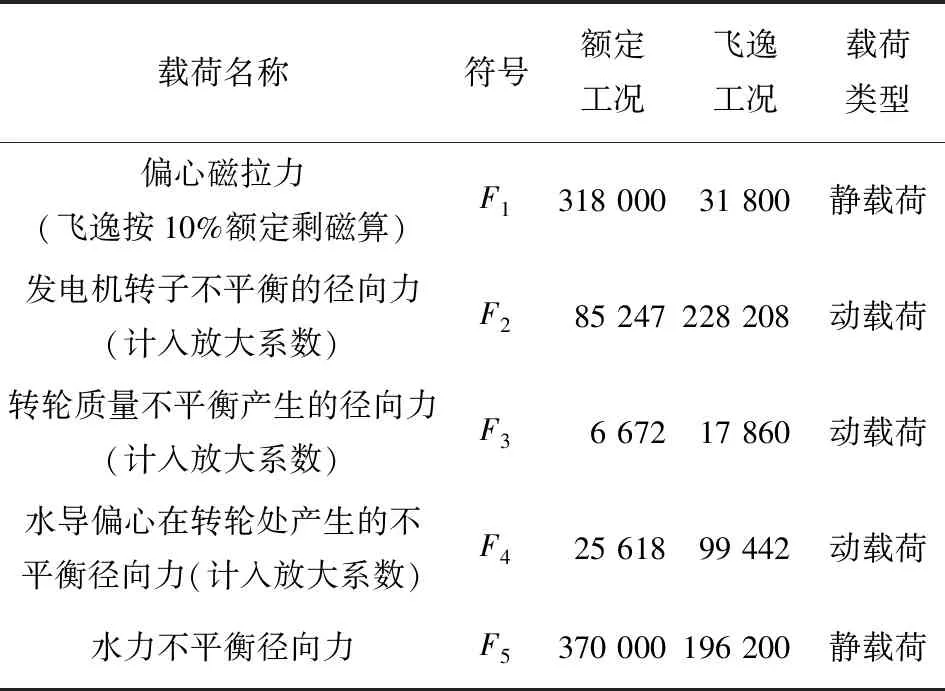

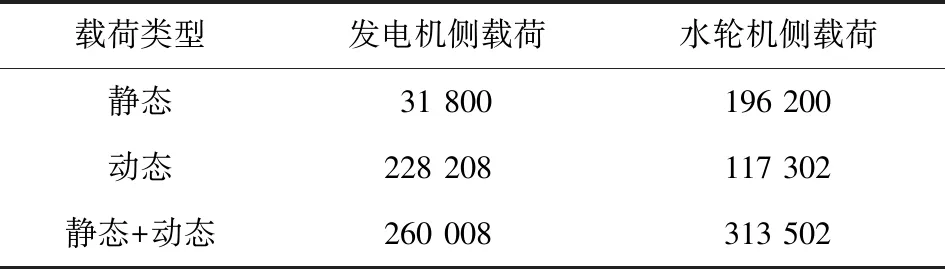

表1中,导轴承刚度中括号内的数值分别为:机架自身刚度、混凝土刚度、油膜刚度。油膜刚度完全按照轴承计算时油膜刚度取值,混凝土刚度由电站设计标准确定,机架自身刚度按照计算值选取,水轮机顶盖和轴承支架的合成刚度为10.5 MN/mm。发电机转动部分不平衡力和转轮重量不平衡力分别按照其质量对应不平衡等级G2.5进行计算所得,水导间隙产生的力按照水导间隙为0.15 mm计算所得。发电机转动部分不平衡力、转轮质量不平衡力和水导间隙产生的力在计算时,计入了额定工况和飞逸工况时的放大系数,经计算其额定工况动力放大系数为1.42,飞逸工况动力放大系数为2.61。额定工况的偏心磁拉力按照气隙不均匀度为4%进行计算所得,飞逸工况的偏心磁拉力按照额定工况的10%进行计算。转轮处不平衡力由水力设计确定。经表2基本数据计算整理可以得到额定工况和飞逸工况下的轴系载荷情况如表3所示。

表3 各工况轴系载荷

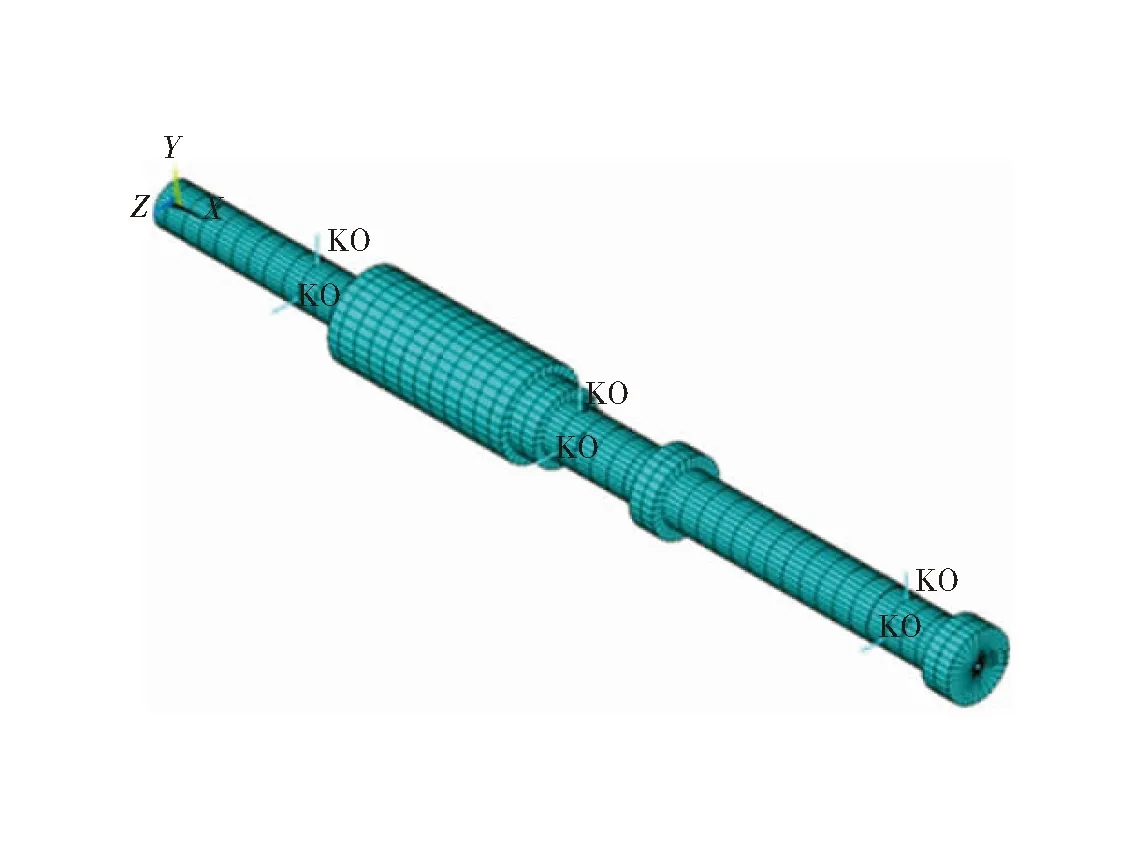

3.2 有限元计算模型

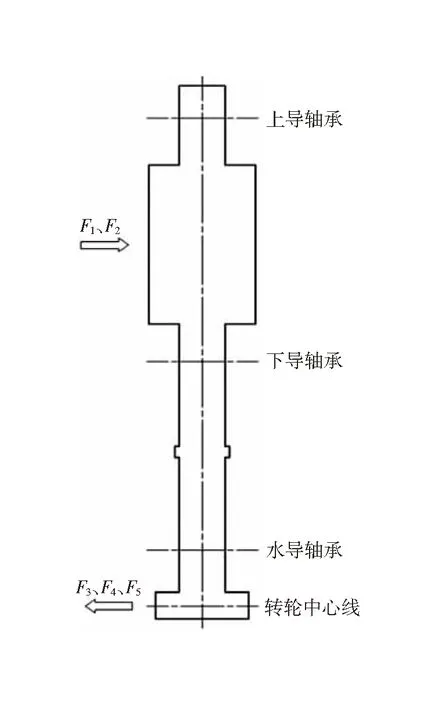

应用计算软件ANSYS12.1,在有限元模型中,有52个梁单元(BEAM188)用来完成对轴模型的建立、6个弹簧元 (COMBIN14)用来完成对3个导轴承刚度的模拟建立、14个质量元(MASS21)用来完成轴上的附加质量的模拟建立。有限元计算模型见图2。

图2 轴系有限元计算模型

3.3 轴系载荷分布

在模拟支撑导轴承支撑刚度的弹簧末端全约束,将发电机侧和水轮机侧的受力分别加载在发电机转子中心位置和转轮中心处(加载方向相反时变形最大,故后续计算时都按照反向加载),轴系的载荷分布如图3所示,额定工况下的轴系载荷见表4,飞逸工况下的轴系载荷见表5。

图3 轴系受力示意图

表4 额定工况下的轴系载荷

表5 飞逸工况下的轴系载荷

3.4 计算结果分析

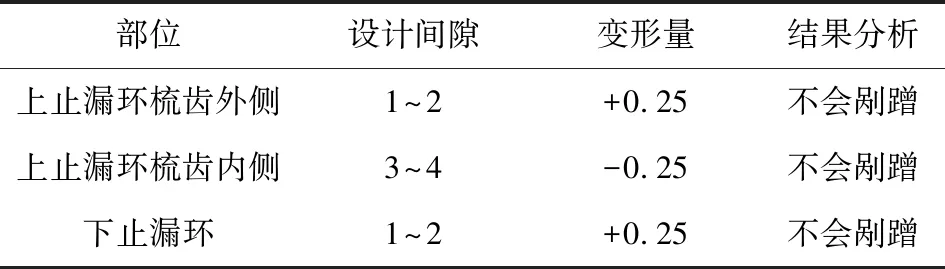

经过有限元分析计算得出轴系在转轮、上止漏环和下止漏环处在不同工况下的变形,计算数据见表6。

表6 轴系变形计算结果

分析计算结果,相较于止漏环间隙的一般设计值1~2 mm,轴系在转轮及止漏环处的变形可以认为是止漏环间隙设计时需要综合考虑的主要变形之一,对止漏环间隙设计值的选取影响很大。

4 温度变化对止漏环间隙的影响分析

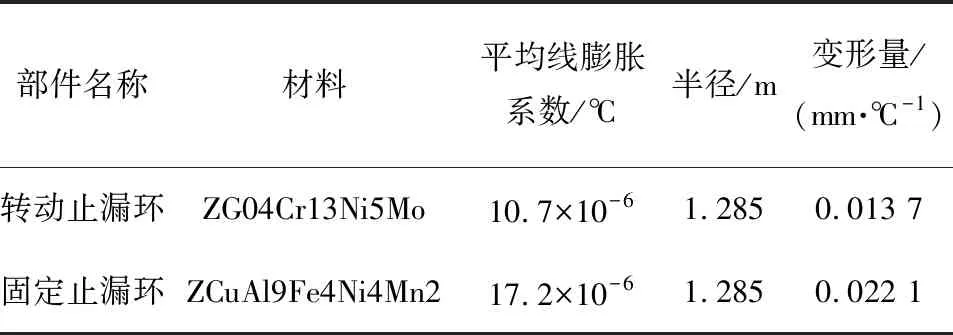

机组在调相运行时转轮止漏环温度会升高,由于固定止漏环和转动止漏环材料不同,因此两者的线膨胀系数也不同,在升高相同温度的情况下两者的膨胀量不同,会导致止漏环间隙发生变化。分析对象项目的转动止漏环材料为ZG04Cr13Ni5Mo,固定止漏环材料为ZCuAl9Fe4Ni4Mn2,查询相关标准,可以得到两种材料的线膨胀系数及相关计算参数,如表7所示。

表7 温度变化下止漏的环线膨胀量

从表中的参数可以看出,止漏环温度升高过程中固定止漏环的膨胀量大于转动止漏环的膨胀量,取止漏环温度升高30 ℃(止漏环运行温度一般不大于60 ℃)时的数据进行计算分析,相关结果如表8所示。

表8 温度升高产生的止漏环间隙变化

在止漏环温度变化时,产生的变形量很小,止漏环的向外变形量不会导致止漏环间隙的不利变化,故在实际设计过程中基本上可以忽略温度对止漏环间隙设计的影响。

5 结 语

对水泵水轮机止漏环间隙设计的基本原则进行了阐述,止漏环间隙由结构因素和工艺制造能力共同决定。 轴系在不平衡力、偏心磁拉力、轴向和径向力等多种力的综合作用下,自身挠度导致的转轮及止漏环处的变形是止漏环间隙设计时主要因素。在实际工程设计中,应尽量减小间隙设计值。此研究为水泵水轮机止漏环间隙设计工作作出了有益的探索,而水泵水轮机过渡过程、运行状态更为复杂,暂态工况下止漏环间隙对转轮运行状态的影响,仍需在未来开展更深入的分析。