防摇功能在回转起重机上的运用

2023-09-16朱晨嵘王佳俊罗佩玉

朱晨嵘 王佳俊 罗佩玉

上海振华重工(集团)股份有限公司 上海 200125

0 引言

目前,随着起重机自动化程度越来越高,用户对于起重设备的装卸效率也越来越重视。在日趋成熟的起重机自动化领域,带有回转机构的起重机钢丝绳负载摇摆问题仍然是起重机作业面临的一个难题。如何抑制负载摇摆,如何基于现有电控硬件,在不增加硬件的基础上通过软件实现低成本、高效率的防摇功能,是一项非常值得研究的课题。本文对回转负载进行建模、仿真,开发了基于单机电控贝加莱PLC 及ABB ACS880 变频器,在不增加任何硬件设备的基础上实现了回转机构的防摇功能。

1 模型分析

回转机构负载及钢丝绳可看作一个单摆系统,如图1 所示。以O点(回转手柄给定停止位)作直角坐标系,x正方向为回转向前方向,y正方向向上。回转运行到(d,0)位置时,负载位置为(x,y),摆动角度为θ,绳长为l,负载质量为m,重力加速度g。

图1 运动坐标

由图1 可得

负载在x、y方向上的速度分量为对上述两式求导所得。

式中:Vt为小车的速度。

负载势能为

负载动能为

拉格朗日函数为

摆动角度θ的拉格朗日方程为

整理得到小车负载的动态模型为

化简得

进行平面分析得到负载摆动周期为

综上所述可知,摆动周期与摆动长度有关,与负载质量无关,对回转施加恒定加速度后,负载将回到起始状态。

2 仿真实验

仿真1:如图2、图3 所示,在固定绳长的回转负载施加一个恒定加速度,回转速度从0 r/min 加速至496 r/min,并匀速运行,再以同样的减速度,在一个周期T内减速到0 r/min,仿真结果如图2 所示,负载摆动角度θ在回转加速由小变大再由大变小,匀速时θ为0°,如图2 所示。

图2 回转单段加速摆动角度

图3 回转单段加速

仿真2:如图4 所示,在和仿真1 同样绳长的条件下,回转在前1/4 周期进行加速,到达给定速度一半后进行匀速运行,并在到达1/2 周期时,以相同的加速度再加速1/4 周期,达到全速后,再保持给定速度继续运行。

图4 回转两段加速

通过仿真1 和仿真2 的对比可以看出,负载两段加速较单段加速而言,大大抑制了回转摆动周期,摆动时长由8 s 缩减至5 s,提高了回转的作业效率,无效摆动周期减少3 s。

因此,基于理论计算、仿真、两段加速抑制负载摆动是一种理想的防摇模型,为负载的运行规律防摇系统的提供了理论依据。

3 防摇系统

3.1 起重机系统总体介绍

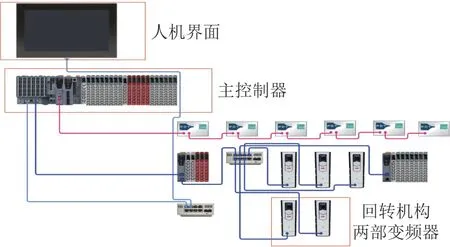

在仿真1 和仿真2 实验的基础上,论证了回转两段加速防摇功能的可行性,在此基础上,本文开发一套回转防摇系统(见图5),该系统由贝加莱X20 系列PLC 作为主控制器,该系列PLC 能满足广泛的应用需求,不仅适用于标准应用同时能满足相对苛刻的应用要求。循环周期可达200 μs,满足回转起重机防摇功能的时间周期。

图5 回转起重机电控主系统

X20 模块分别由底板模块、电气模块、端子排模块3 部分组成,确保了在整个电控系统的使用过程中各模块的简单化、模块化;X20 系列的PLC 具有众多的优势,1)对于不同种类电气设备具有不同类型的配置,X20底板模块是众多设备类型的基本平台,用户可以根据不同的电气设备种类选择不同的电气模块,软件可以自动识别每个卡槽所使用的电气模块,然后提供相应的设备功能。2)工业配电柜架构,X20 端子排模块与电气模块互相分离,使得系统接线更加合理,布局更加清晰,是批量生产电气设备较好的选择。3)易于维护、维修,X20 易更换的特性可简化排除故障的过程,电气模块可在运行过程中更换损坏的模块,由于端子排独立的特性,接线维持原样,则整个系统可更快地更换自动化元件以减少设备的停机时间。

电气系统所搭载的ABB ACS880 系列变频器是应用较广泛的变频器之一,其适用于各种工艺,自动化系统,满足几乎任何行业电动机驱动应用的需求。

通讯采用贝加莱专用的Powerlink 通讯协议,可与变频器之间进行数据交换,该通讯方式是一种以标准以太网为物理介质的通讯方式,解决工业控制及数据采集领域数据传输实时性的最新技术,该通讯相对于传统的Modbus,Profibus DP 等通讯方式而言,Powerlink 具有通讯更快、更稳定的特点和优势。

回转起重机的主系统包含人机界面、主控制器、支持变频器、回转1 号变频器、回转2 号变频器、开闭变频器、电缆卷盘变频器等组成,所有变频器与主控制器采用Powerlink 通讯方式。

司机室配有远程IO 站和HMI(司机室触摸屏),各机构均设有绝对值编码器,司机室HMI 使用EtherNET 通讯。

该主控系统配备了起重机管理系统(CMS),其硬件基于触摸屏,显示尺寸在15 in 以上,具备1 GB 存储空间。起重机管理系统通过以太网与PLC 连接进行交换数据。显示屏上能够显示机构所有的运行数据,卷筒的转速、起升高度、变幅角度、载荷质量;各个机构的限位状态,例如减速、停止的位置;电动机的实时运行状态,例如电动机的电压、电动机电流、电动机力矩的情况;该系统可以显示故障报警及其历史记录,可以根据历史记录对设备进行性能安全评估,排除设备的隐患,防患于未然;具有专用的调试界面,现场调试时允许具有修改权限的人员在登录后修改运行设定参数。此外,还具备起重机管理系统的数据记录功能,将需要采样的数据进行设置,按照设定的时间间隔记录到文件,供起重机维护管理时查询。

本文着重介绍回转起重机的回转防摇系统,即2 部回转变频器在防摇功能中的应用,以及变频器与主控制器之间回转实时状态在人机画面的回转界面中体现。

3.2 回转防摇控制系统

回转机构的防摇控制系统(见图6),通过手柄给定速度至贝加莱主控制器,主控制器中的摆动周期功能块,通过编码器计算出的摆动长度l,从而得到摆动周期,摆动周期功能块(见图7)的输出值摆动周期,作为两段防摇功能块(见图8)的输入参数,再通过主控制器得到的给定速度,以及变频器读到的实际速度,结合仿真实验2 的结果,通过两段防摇功能块计算得出两段加速时的输出转速,结合仿真实验2(见图3),以TP/2 的加速度时间运行1/4 周期,再以半速运行1/4 周期,最后再以TP/2 的加速度时间至给定速度,从而达到防摇效果。同时,在回转机构运行过程中,电动机编码器将实时速度反馈至主控制器,实现安全可靠的闭环控制。该防摇功能不仅仅运用于回转机构启停工作状态中的防摇,在实时变速作业工作中,通过给定转速和实际转速的实时变化分析,从而形成回转全过程防摇功能。

图7 摆动周期功能块

图8 两段防摇功能块

防摇功能块涉及较多数学运算,主要包括判断回转机构的加减速状态,给定值得变化状态。该控制系统采用ST 语言编写逻辑,采用FBD 功能块进行封装,标准化的设计理念,可应用于各种电控系统中。

3.3 功能实现

在贝加莱主控制器的PLC 主程序中,增加和防摇功能相关的2 个功能块,摆动周期功能块可以计算得出回转摆动周期,两段防摇功能块计算得出回转机构的加减速时间并传送到变频器中,从而实现回转防摇功能,本文介绍的回转起重机防摇功能是在不增加任何硬件设备成本的基础上实现回转防摇功能。

3.3.1 功能块

该功能块(见图7)根据实时摆长计算得出摆动周期的理论值,Gravity 为重力加速度取9.8 m/s2;Length 为摆动绳长,根据起升机构绝对值编码器计算;Factor 为因数,取6.28,可根据实际情况微调;SwingCycleTime 为计算得出的摆动周期。

通过大机自带的起升绝对值编码器可以计算得出回转的摆动长度,摆动周期根据负载摆动周期公式可以计算得出,同时作为回转两段加速的加速度时间依据。该摆动周期时间作为两段加速防摇的周期。

两段防摇功能块(见图8)执行回转机构两段加速功能,通过输入引脚中的SlewingSpeed(回转速度0 ~100%),CycleTime( 摆动周期),ReferenceSpeed(给定速度),ActualSpeed(实际速度),分析计算得出变频器的输出转速(OutSpeed),回转的加减速时间(AccTime、DecTime)等关键参数给2 个回转变频器。该功能块可以计算得出两段防摇的速度给定值,回转加减速时间。FaultReset(故障复位)引脚,当加减速时间低于回转加减速安全时间时,功能块输出AccDecTimeFault(加减速时间故障),用来保护回转机构,具体实现为当回转前1/4 周期进行2 倍于单段加速度时间的加速度进行加速,当达到给定速度的半速时,以半速运行1/4 周期,再以2 倍的单段加速度加速至手柄给定速度,达到全速后,保持匀速运行。

该功能块通过输入/输出引脚的参数变化,可将各参数传输至司机室触摸屏以及CMS,方便观察防摇系统工作中的各参数变化。

3.2.2 变频器中参数设置

通讯及参数配置在ABB Drive Composer 中完成,Drive Composer 是支持ABB 通用架构变频器的一款启动和维护工具。该工具用于查看和设置变频器参数,并对设备性能进行监测和调试,集成参数设置,波形拍摄等实用功能。

在51 组参数设置变频器通讯参数。

51.1 设置为ETH Pwrlink,表示为主PLC 与变频器之间的通讯协议powerlink;

51.2 设置为基于ABB Drivers 驱动协议;

51.3 设置地址,与贝加莱硬件配置站点对应,该项目地址设置为2;

51.4 设置为99;

51.5,51.6 设置为MIDX,代表通讯介质是双绞以太网线;

51.31 通讯状态显示为online,即变频器与贝加莱主PLC 通讯完成(见图9)。

图9 ABBACS880 变频器通讯参数设置

回转变频机的固件基于N5050 起重机宏,该固件可以通过PowerLink 通讯协议实时修改变频器的加减速时间,该参数在23.201,23.202 中实现(见图10)。

图10 ABB 加减速时间参数设置

相应的在贝加莱AS 软件中对应配置ABB ACS880变频器中所应用的参数通道,与变频器实现参数交换(见图11)。

贝加莱AS 软件中配置ABB ACS880 变频器硬件和参数,ABB 变频器属于第三方设备,在ABB 官网上可以下载配置文件,进行配置,并选用需要参数的通道,使贝加莱与ABB 变频器之间建立通讯连接(见图12)。

图12 贝加莱AS 硬件配置

4 系统优势

本文介绍的回转起重机防摇功能有别于传统的回转起重机防摇功能,其系统的优势在于:

1)成本低 传统防摇系统需要添加摄像头、反射板、角度传感器等价格高昂的硬件设备,采购成本及维护成本较高,本系统防摇无需增加硬件设备,通过软件实现防摇功能。

2)改造周期短 对于旧设备的防摇改造,改造周期是用户非常关心的问题,在几乎24 h 作业的码头设备上进行改造,越短的改造周期可以最大程度减少码头的停工时间,本系统由于无硬件增加,大大降低了改造时间。

3)标准化、模块化的设计理念 本系统程序编写采用FCB 功能块封装,逻辑清晰,用户只需在输入端添加相应参数,即可实现防摇功能,该功能块即插即用,适用于各类回转起重机,因为没有硬件的添加,只需要在原有程序上添加开发的摆动周期功能块以及两段防摇功能块即可实现防摇功能,低成本,绿色环保的特性让该防摇功能具有很大的推广价值。

4)应用范围广 目前该功能已在门座起重机和移动式回转起重机上得到实验,效果良好,完全可以应用到其他回转起重机中。

5 总结

本文对回转起重机设备中的回转机构负载进行研究。首先通过数学建模建立回转机构运动模型。通过仿真实验实现防摇控制效果通过单段加速及两段加速进行验证。得到两段可以很好地缩短回转机构摆动周期,将两段防摇加速作为防摇功能的理论依据,并对其进行软件设计。

理论验证之后,搭建基于贝加莱主控制器以及ABB ACS880 变频器作为控制核心的控制系统,配合贝加莱6PPT50 系列上位机,通过工业以太网PowerLink组网通讯。通讯采用贝加莱PLC+远程IO 的方式,远程IO 和变频器系统采用现场总线技术进行通讯。

起重机的管理系统(CMS)能够记录和提示报警信息,参数设定,显示起重机运行的参数,并且能够记录起重机的操作记录用以数据分析。

在不增加硬件设备即做到精准防摇控制,该系统成功应用到移动式回转起重机,门座起重机等设备。该系统配置灵活,无外部安装设备,维护方便,可运用于不同的电控系统,应用范围广泛。